- •Пояснительная записка к курсовой работе

- •Минск 2006

- •Реферат

- •Содержание

- •Введение

- •1. Назначение и конструкция детали

- •2. Разработка маршрутного техпроцесса и разработка операций

- •3.Определение типа производства и величины партии

- •4. Анализ технологичности конструкции детали

- •5. Выбор метода получения заготовки с экономическим обоснованием

- •6. Расчёт и назначение припусков на механическую обработку

- •7. Расчёт режимов резания и основного технологического времени

- •0 05.2 Сверлить центровые отверстия с двух сторон одновременно.

- •010.1 Токарно-черновая обработка поверхности опорной шейки.

- •010.2 Токарно-черновая подрезка торца шестерни.

- •010.3 Токарная - точить канавку

- •010.4 Токарно-черновая обработка поверхности шестерни.

- •8. Техническое нормирование

- •9. Расчёт технико-экономических показателей

- •Характеристика станков

- •Приведенные часовые затраты

- •Стоимость черновой обработки

7. Расчёт режимов резания и основного технологического времени

Расчет режимов ведется пооперационно, для чего следует весь технологический процесс подробно разбить на операции. Операции обычно обозначаются 005, 010 и т.д.

Техпроцесс для рассматриваемой детали:

005 ― фрезерно-центровальная:

005.1 ― фрезеровать торцы в размер детали;

005.2 ― сверлить центровые отверстия;

010 ― токарная черновая:

010.1 ― токарно-черновая обработка поверхности опорной шейки;

010.2 ― токарно-черновая подрезка торца шестерни;

010.3 ― токарная ― точить канавку;

010.4 ― токарно-черновая обработка поверхности шестерни;

010.5 ― токарно-черновая обработка промежуточного диаметра;

010.6 ― токарно-черновая подрезка торца шестерни;

010.7 ― токарно-черновая подрезка торца поверхности для колеса;

015 ― токарно-черновая:

015.1 ― токарно-черновая обработка выходного конца вала;

015.2 ― токарно-черновая подрезка торца опорной шейки;

015.3 ― токарно-черновая обработка поверхности опорной шейки;

015.4 ― токарно-черновая подрезка торца поверхности для колеса;

015.5 ― токарная ― точить канавку

015.6 ― токарно-черновая обработка поверхности для колеса;

020 ― чистовое точение с образованием фасок:

020.1 ― токарно-чистовое точение опорной шейки;

020.2 ― токарно-чистовое точение шестерни;

020.3 ― токарная - точить 3 фаски;

025 ― чистовое точение с образованием фасок:

025.1 ― токарно-чистовое точение поверхности выходного вала;

025.2 ― токарно-чистовое точение опорной шейки;

025.3 ― токарно-чистовое точение поверхности для колеса;

025.4 ― токарная - точить 3 фаски;

030 ― зубофрезерная - фрезеровать зубья;

035 ― шлифование опорных шеек;

040 ― шлифование поверхностей под колёса;

045 ― фрезерование шпоночного паза;

Термообработка

050 – повторное шлифование опорных шеек;

055 – повторное шлифование поверхностей под колёса;

060 – хонингование зубьев.

Операция 005 (станок МР-71М)

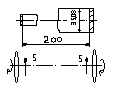

005.1 Фрезеровать заготовку в размер 200 мм с двух сторон одновременно. Фреза 2214-0153 ГОСТ 9473-80 [10] оснащена пластинками твёрдого сплава Т15К6, Д=100 мм, z= 10.

Глубина резания

t

= 2 мм (см.табл. 6.2). Фрезерование производится

за один проход, S=0,7

мм/об [4, стр. 960] для σв

=710-790 МПа при φ1=50,

νр=130

м/мин  np=1000×VP/(3.14×D)=1000×130/(3.14×100)=

414 мин-1,

округляем до стандартного в меньшую

сторону nп=400

мин-1

np=1000×VP/(3.14×D)=1000×130/(3.14×100)=

414 мин-1,

округляем до стандартного в меньшую

сторону nп=400

мин-1

Vп=3,14×100×400/1000 = 125,6 м/мин

Рассчитаем основное технологическое время Т0, мин:

![]() (7.1)

(7.1)

где

Т0 – основное технологическое время, мин

l – расчётная длина обрабатываемой поверхности, мм

![]() (7.2)

(7.2)

где

l0 – длина обрабатываемой детали по чертежу, мм

lвр – длина пути врезания

lп – длина пути перебега

![]() (7.3)

(7.3)

а - прибавка 1-2 мм.

t- глубина резания

і – число проходов

lвр =2,0+2=4 мм; l0=75,04 мм; і = 1; lп =2 мм

l= 75,04+4+2=81,04 мм

Т01=81,04×1/(400×0,7)=0,289 мин