- •Сведения из механики Оглавление:

- •Механизм и машина

- •Машины-орудия бывают:

- •Классификация деталей машин

- •Передачи вращательного движения

- •Классификация механических передач

- •Параметры передач

- •Передачи между валами с параллельными геометрическими осями Ременная передача

- •Фрикционная передача

- •Цепная передача

- •Зубчатая передача

- •Геометрические элементы зубчатого зацепления

- •Передача Новикова

- •Передачи между валами с пересекающимися и скрещивающимися геометрическими осями Вариаторы

- •Фрикционная коническая передача

- •Зубчатая коническая передача

- •Червячная передача

- •Механизмы, преобразующие движение Зубчато-реечный механизм

- •Кривошипно-шатунный механизм

- •Кривошипно-кулисный механизм

- •Передача винт-гайка

- •Кулачковый механизм

Детали, обслуживающие круговращательное движение в машинах (например: валы, оси, подшипники, муфты).

Передачи вращательного движения

Передачи – группа деталей, обеспечивающая согласованность работы двигателя и исполнительного механизма (ИМ).

При этом они передают энергию от двигателя к ИМ, как правило, с преобразованием скоростей и моментов.

Передачи применяют в следующих случаях:

Оптимальные параметры ИМ не совпадают с оптимальными параметрами работы двигателя.

Необходимо регулировать скорости и моменты на исполнительном органе.

Необходимо преобразовывать один вид движения в другой (применяются механизмы: зубчато-реечный, винтовой, кривошипно-кулисный, кривошипно-шатунный, кулачковый).

Невозможно соединить двигатель и ИМ непосредственно (из-за требований к габаритам, по технике безопасности, из-за удобства обслуживания).

По виду энергии передачи бывают:

Электрические;

Гидравлические;

Пневматические;

Механические.

Классификация механических передач

По взаимному расположению ведущего и ведомого валов в пространстве:

передачи между валами, геометрические оси которых параллельны (ременная, цилиндрическая фрикционная, зубчатая цилиндрическая, цепная);

передачи между валами, геометрические оси которых пересекаются или скрещиваются (фрикционная коническая, зубчатая коническая, червячная);

По принципу передачи движения:

передачи трением (фрикционные, ременные);

передачи зацеплением (зубчатые, цепные);

По способу контакта между ведущим и ведомым звеньями:

передачи с непосредственным касанием (зубчатая, червячная, фрикционная);

передачи с гибкой связью (ременная, цепная).

Параметры передач

Нагрузочная способность (Р1, Р2 – мощности на входе и выходе), [Р=1Вт].

Быстроходность (n1, n2 – частота вращения входного и выходного вала или 1, 2 – угловые скорости вращения входного и выходного вала).

[n=1об/мин],

[=1рад/с],

![]() .

.

Крутящий или вращающий момент, [Т=1Нм], Р=Т.

КПД,

.

.Передаточное отношение.

![]() .

.

u>1 – передача понижающая (редуцирующая);

u<1 – передача повышающая (мультипликатор).

Передаточное отношение различных типов передач выражается через отношения диаметров дисков (катков), шкивов, чисел зубьев зубчатых колес, т.е. соответствующих параметров ведущего и ведомого звеньев.

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Конечной целью расчета передачи является определение размеров и параметров, необходимых для конструктивной разработки.

Эти размеры и параметры определяются на основании геометрического, кинематического и силового расчетов.

В геометрическом и кинематическом расчетах устанавливаются связи между геометрическими размерами, скоростями и передаточным отношением.

Силовой расчет состоит в определении действующих усилий, последующего определения критериев работоспособности и расчет по этим критериям.

Передачи между валами с параллельными геометрическими осями Ременная передача

Ременная передача относится к фрикционным передачам с гибкой связью.

Ременная передача широко применяется для передачи движения между удаленными друг от друга валами.

Ременная передача состоит из:

двух шкивов, закрепленных на валах;

ремня, одетого на шкивы.

Достоинства передачи:

Возможность осуществлять передачу на значительные расстояния;

Эластичность привода, смягчающая колебания и нагрузки и предохраняющая от значительных перегрузок;

Плавность хода;

Бесшумность работы.

Недостатки передачи:

Большие габариты;

Непостоянство передаточного отношения (из-за проскальзывания);

Большое давление на валы и подшипники (т.к. предварительная затяжка);

Низкая долговечность ремней.

КПД определяется экспериментально; учитываются потери: на упругое скольжение, на изгиб ремня, на трение о воздух шкива и ремня, потери в опорах.

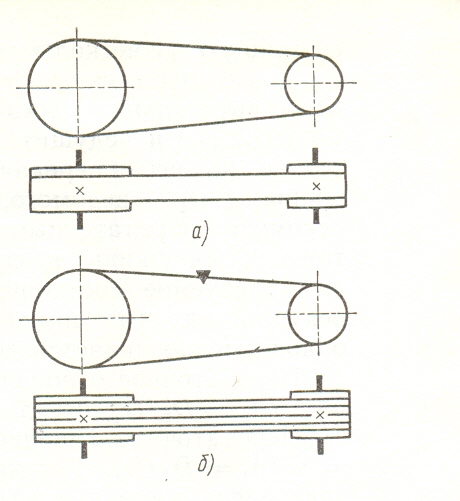

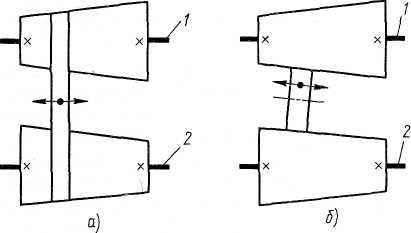

Рисунок

1.1 Условное обозначение ременной передачи

плоским (а)

и клиновым (б)

ремнями

Рисунок

1.1 Условное обозначение ременной передачи

плоским (а)

и клиновым (б)

ремнями

Виды ременных передач:

Плоскоременная передача.

Плоскоременные передачи бывают:

Открытая (направления вращения совпадают);

Перекрестная.

Ремни изготавливают из кожи, хлопчатобумажных тканей, прорезиненных тканей. Для создания замкнутой гибкой связи их сшивают.

Клиноременная передача.

Используются несколько клиновых ремней. На ободе шкива сделаны канавки, в которые входит ремень, имеющий в поперечном сечении форму трапеции (за счет заклинивания увеличивается сцепление ремня со шкивом, следовательно повышается тяговая способность передачи).

Полезная нагрузка передается за счет сил трения между боковыми поверхностями ремня и канавок шкива.

Клиновые ремни изготавливают замкнутыми-цельными определенной длины (обеспечивают хороший контакт со шкивом и плавную безударную передачу).

Передача зубчато-ременная.

Используются зубчатые ремни (т.е. на рабочей поверхности ремня имеются выступы – зубья, которые входят в зацепление с аналогичными зубьями на шкивах). Передачи работают без скольжения (следовательно, передаточное отношение постоянно).

Фрикционная передача

В фрикционной передаче мощности с ведущего на ведомый элемент передаются за счет сил трения, которая возникает за счет прижатия ведущего и ведомого элементов.

Достоинства передачи:

Простота тел качения;

Бесступенчатость регулирования скорости;

Возможность изменения скорости ведомого звена без остановки ведущего;

Низкая стоимость изготовления.

Недостатки передачи:

Невозможность получения точных передаточных отношений;

Повышенный износ;

Необходимость специальных нажимных устройств;

Большая нагрузка на подшипники.

КПД в большинстве случаев определяется экспериментально; учитываются потери: в контакте (связаны со скольжением), потери в опорах.

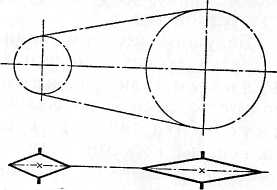

Рисунок

1.5 Условное обозначение фрикционной

передачи.

Цилиндрическая фрикционная передача.

Состоит из двух гладких дисков (катков), прижатых один к другому. В зоне их контакта возникает сила трения. При вращении ведущего диска сила трения будет вращать ведомый диск.

Для создания необходимого давления используют следующие нажимные устройства: пружинные, винтовые, грузовые и автоматические.

Подсчет передаточного отношения:

Передаточное отношение выражается через отношение диаметров ведущего и ведомого дисков (катков).

![]() .

.

Фрикционные цилиндрические передачи бывают с внешним и внутренним касанием дисков.

Фрикционные цилиндрические передачи применяются в приборах и малонагруженных машинах (электропроигрыватели, швейные машины и др.)

Передачи, работающие без смазки (имеют больший коэффициент трения) требуют меньшей прижимной силы, имеют меньшее проскальзывание и больший КПД. Необходима изоляция тел качения от попадания масла из подшипников во избежание буксования, следствием может являться выход передачи из строя.

Для передач со смазкой применяют фрикционные масла с повышенным коэффициентом трения, сопротивлением заеданию и изнашиванию.

Материалы тел качения, применяемые в передачах со смазкой:

Закаленные стали (обладают наименьшими габаритами, высоким КПД, но необходимо точное изготовление и высокое качество поверхностей);

Подшипниковые стали;

Легированные стали.

Материалы тел качения, применяемые в передачах без смазки:

Сталь и пластмасса (текстолит).

Цепная передача

Цепная передача относится к передачам зацеплением гибкой связью.

Цепная передача состоит из:

Двух цепных колес (звездочек);

Цепи;

Натяжных устройств;

Смазочных устройств.

Достоинства передачи:

Высокий КПД;

Могут быть малые и большие межосевые расстояния;

Возможность передачи нагрузки о одной ведущей нескольким ведомым звездочкам;

Возможность передавать большие моменты;

Постоянное за один оборот передаточное отношение.

Недостатки передачи:

Вытяжка цепи;

Большая стоимость изготовления и эксплуатации;

Шум;

Дополнительные механические нагрузки;

Повышенный износ.

КПД 0.96…0.98; учитываются потери: на трение в шарнирах, на трение между пластинами, на трением между звездочкой и звеньями цепи, на трение в опорах, на разбрызгивание масла.

Передачи применяются: в сельскохозяйственных машинах, в приводах некоторых станков, в транспортных машинах (велосипеды, мотоциклы).

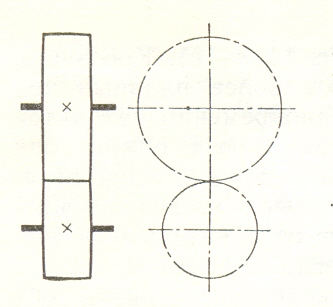

Рисунок 1.6 Условное обозначение цепной передачи.

Типы цепей:

Приводные (втулочно-роликовые, втулочные и зубчатые);

Грузовые;

Тяговые (применяются в конвейерах).

Материалы для цепей: для пластин применяются холоднокатаная лента из сталей 45, 50, 40Х, 40ХН; для деталей шарниров – цементуемые стали 15, 20, 15Х, 12ХН3.

Ресурс цепей не менее 3000…5000 часов работы.

Из условия долговечности минимальное межосевое расстояние Аmin=(30…50)p; максимальное Аmax=80р, где р – шаг.

Минимальное число зубьев zmin для роликовых цепей:

19…23 (для nmax);

17…19 (для nсредн);

13…15 (для nmin).

Максимальное число зубьев zmax:

100…120 (для роликовой цепи);

120…140 (для зубчатой цепи).

Передаточное отношение рассчитывается через отношение чисел зубьев звездочек.

![]() .

.

Зубчатая передача

Зубчатая передача относится к передачам зацеплением.

Зубчатая передача состоит из двух зубчатых колес (ЗК). При вращении ведущего ЗК его зубья взаимодействуют с находящимися в контакте зубьями ведомого колеса, в результате оно тоже начинает вращаться.

Достоинства передачи:

Более высокая нагрузочная способность;

Высокая надежность и долговечность;

Постоянство передаточного отношения;

Малые габариты;

Высокий КПД.

Недостатки передачи:

Шум;

Нужно более точное изготовление элементов;

Дополнительные динамические нагрузки;

Ступенчатое регулирование скоростей (невозможно переключать скорости на ходу).

КПД 0.98…0.99 (для закрытых цилиндрических передач), 0.96 (для открытых цилиндрических передач); учитываются потери: в зацеплении, гидродинамические потери (перемешивание и разбрызгивание масла), на трение в опорах.

Рисунок 1.7 Условное обозначение зубчатой цилиндрической передачи.

Классификация зубчатых передач (ЗП)

По расположению осей валов:

Параллельные (цилиндрическая ЗП);

Пересекающиеся (конические ЗП);

Скрещивающиеся (червячная, цилиндрическая винтовая, коническая гипоидная ЗП).

По профилю зуба:

Эвольвентное зацепление (эвольвента – кривая, которая образуется при перекатывании прямой по основной окружности. Удовлетворяют всем условиям: обеспечивают постоянство передаточного отношения; обеспечивают малые скорости скольжения, как следствие – высокие КПД, прочность, долговечность; допускается легкое изготовление профиля – т.е. нарезание одним инструментом независимо от числа зубьев колеса);

Циклоидное зацепление;

Круговой зуб (зуб системы Новикова).

По направлению зубьев относительно оси колеса:

Прямозубые;

Косозубые;

Шевронные зубья (косые и шевронные зубья обеспечивают более плавный ход передачи, т.к. в зацеплении большее число пар зубьев).

По окружной скорости:

Тихоходные (скорость до 3 м/с);

Среднескоростные (скорость 3…15 м/с);

Быстроходные (скорость более 15 м/с).

По конструктивному выполнению:

Открытые;

Закрытые (редуктор).

По числу ступеней:

Одноступенчатые;

Многоступенчатые.

Передаточное отношение рассчитывается через отношение чисел зубьев ЗК.

.

Обычно 1/7…1/5≤u≤5…7.

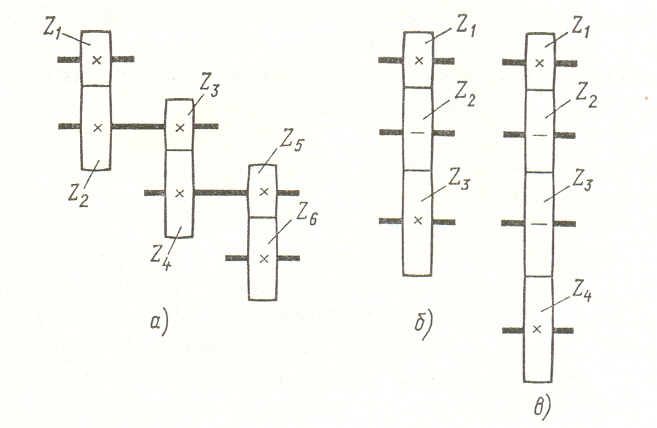

Для повышения передаточного отношения используют многоступенчатые передачи.

Рисунок 1.8 Схемы трехступенчатой (а), с паразитным колесом (б) и с двумя паразитными колесами (в) зубчатых передач.

Выше представлена трехступенчатая зубчатая передача (рис.1.8., а). Кроме простых зубчатых передач, состоящих из одной пары колес, и многоступенчатых передач иногда используют зубчатые передачи с промежуточными зубчатыми колесами.

Передачу, показанную на рис.1.8, б, можно представить как двухступенчатую со ступенями Z1—Z2 и Z2—Z3, т. е. считать, что колесо Z2 для первой ступени ведомое, а для второй — ведущее. Аналогично передачу, показанную на рис.1.8. в, будем считать состоящей из трех ступеней: Z1—Z2; Z2—Z3; Z3—Z4.

Передачи, в которых промежуточное ЗК не изменяет передаточное отношение используют в следующих случаях:

Межосевое расстояние между ведущим и ведомым валом велико для одной пары колес.

На ведомом валу необходимо сохранить направление вращения ведущего вала (число промежуточных колес должно быть нечетным).

Паразитное ЗК – промежуточное ЗК, одновременно зацепляющееся с двумя другими так, что по отношению к одному является ведомым, к другому – ведущим.

Геометрические элементы зубчатого зацепления

Окружность впадин

Начальная окружность

Окружность вepшин

Рисунок 1.9 Элементы зубчатого зацепления.

Основные параметры ЗК:

m – модуль (модуль – это число, показывающее сколько миллиметров диаметра делительной окружности приходится на один зуб колеса),

.

.d – делительный диаметр (т.е. окружность от которой откладываются все параметры ЗК и модуль для которого величина стандартная),

.

.da – диаметр окружностей вершин; для цилиндрического ЗК:

.

.df – диаметр окружности впадин; для цилиндрического ЗК:

b – ширина ЗК.

p – шаг (шаг – это кратчайшее расстояние между одноименными точками двух соседних зубцов, измеренных по делительной окружности),

.

.s – толщина зуба (для нулевого колеса:

).

).e – ширина впадины.

ha – высота головки зуба (для нормального зацепления:

).

).hf – высота ножки зуба (для нормального зацепления:

).

).h – высота зуба (для нормального зацепления:

).

).

Существуют еще: основная окружность (от которой образуется эвольвента; диаметр обозначается db), начальная окружность (начальные окружности в процессе зацепления перекатываются друг по другу без скольжения; обозначается dw), шаг в торцевом сечении (pt), шаг в нормальном сечении (pn), шаг в осевом сечении (px), угол наклона (; для прямозубых колес =0 и pt= pn= p).

Передача Новикова

Рисунок 1.10 Зацепление зубчатых колес с эвольвентным и круговым профилями зубьев.

Эвольвентные колеса просты в изготовлении, но недостаточно износостойки, так как зубья касаются по очень узкой полоске (теоретически по линии).

В передачах Новикова - профили зубьев образованы дугами окружностей, причем одно колесо имеет зубья с выпуклым профилем, а другое — с вогнутым. В этом случае зубья касаются по довольно значительной площадке. Удельное давление снижается, что позволяет увеличить передаваемую нагрузку в 3—4 раза. Такие механизмы используют для передачи больших мощностей.

Передачи между валами с пересекающимися и скрещивающимися геометрическими осями Вариаторы

Вариаторы – это устройства, позволяющие плавно и непрерывно менять скорость выходного вала при непрерывной скорости ведущего.

Вариаторы бывают:

С непосредственным контактом (одно из тел качения выполняется с переменным радиусом качения);

С промежуточным элементом:

Промежуточный элемент жесткий (ролик во фрикционной передаче, рис.1.11., б);

Промежуточный элемент гибкий (цепной, клиноременный, рис.1.11., а)

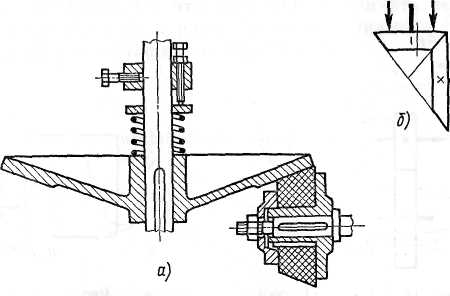

Рисунок 1.11 Схемы вариаторов с ремнем (а) и роликом (б).

Лобовой вариатор.

Лобовой вариатор (рис. 1.12) относится к передачам с пересекающимися осями.

Он состоит из двух дисков, оси которых пересекаются под прямым углом. Диск 1 жестко закреплен на ведущем валу 1а и прижат к диску 2, который связан с ведомым валом 2а так, что, вращаясь вместе с ним, одновременно может и перемещаться вдоль него. Это позволяет изменять радиус окружности, по которой касаются диски, а следовательно, и передаточное отношение.

R0=const, Rx=var. При Rx=R передаточное отношение u1-2=Ro/R, ему соответствует nmах. При перемещении ведомого диска вправо значение п2 уменьшается; когда ведомый диск окажется в центре ведущего, п2=0. Если перевести ведомый диск правее, за центр ведущего, то направление вращения изменится, т. е. произойдет реверсирование (поэтому такой вариатор получил название реверсивного). Подобная фрикционная передача с лобовым касанием дисков применяется в конструкции фрикционного пресса.

Рисунок

1.12 Лобовая фрикционная передача.

Рисунок

1.12 Лобовая фрикционная передача.

Фрикционная коническая передача

Для валов с пересекающимися геометрическими осями диски фрикционной передачи чаще имеют форму усеченных конусов с общей вершиной.

Рис. 1.13 Фрикционная коническая передача (а) и ее условное обозначение (б).

Чаще всего применяется ортогональная передача с углом 90.

Особым видом фрикционной передачи является лобовая передача (вариатор), где оси двух дисков пересекаются под углом 90.

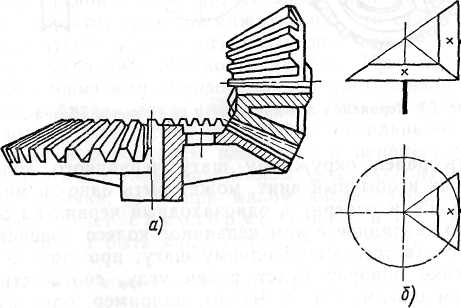

Зубчатая коническая передача

Механизм с коническими зубчатыми колесами применяется при передаче вращения между валами с пересекающимися геометрическими осями, чаще всего перпендикулярными (передачи с углом 90 применяют редко, т.к. сложно изготовить корпусные детали).

Передаточное отношение зубчатой конической передачи выражается, как в цилиндрической передаче, через отношение чисел зубьев ведомого и ведущего колес, т. е. .

Рисунок 1.14 Зубчатая коническая передача.

Зубчатая коническая передача подобно цилиндрической может быть выполнена как с внешним, так и с внутренним зацеплением.

Вместо начальных и делительных диаметров (используемых в цилиндрических передачах), применяют понятия начальный и делительный конусы.

Зубья конических колес бывают:

Прямые (для окружных скоростей до 2…3 м/с);

Косые;

Круговые (применяются при более высоких скоростях).

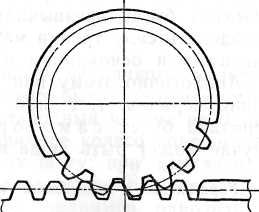

Червячная передача

Червячная передача относится к зубчато-винтовым передачам (у винтовых ЗП с перекрещивающимися осями контакт в точке, а у червячных – по линии).

Червячная передача состоит из червячного (косозубого) колеса с зубьями специальной формы и червяка (винта с трапецеидальной резьбой).

Она применяется для передачи вращения между валами, геометрические оси которых скрещиваются.

Рисунок 1.15 Червячная передача.

Достоинства:

Возможность получения большого передаточного отношения;

Плавность;

Бесшумность;

Компактность.

Недостатки:

Низкий КПД (0.9);

Необходимость применения для колеса дорогостоящих антифрикционных материалов.

Передачи применяются в подъемно-транспортных машинах, станках, автомобилях.

Передаточное

отношение червячной передачи выражается

через отношение числа зубьев колеса к

числу заходов резьбы на червяке, т. е.

![]() .

.

Передаточное отношение от 8 до 63…80 (иногда до 1000).

Червяки.

Типы цилиндрических червяков:

Архимедовы (в сечении – трапеция);

Конволютные (в сечении нормальном к оси симметрии прямобочный профиль);

Эвольвентные (профиль зуба в торцовом сечении очерчен эвольвентой).

Рекомендуемые значения zЧ=1, 2, 4.

Материалы – цементируемые и азотируемые стали.

Червячные колеса.

Рекомендуемые значения для однозаходного червяка:

zк(min)=17…18 (для вспомогательных передач);

zк(min)=26…28 (для силовых передач).

zк(оптимальные)=32…63 (до 80).

Для больших диаметров zк до 200…300 (до 1000).

Применяются антифрикционные материалы, в частности, бронзы.

Механизмы, преобразующие движение Зубчато-реечный механизм

Зубчато-реечный механизм используется для преобразования вращательного движения в поступательное.

Состоит из зубчатого цилиндрического колеса и зубчатой рейки (планка с нарезанными на ней зубьями).

Применяются разные варианты конструкции:

Вращается зубчатое колесо на неподвижной оси, рейка перемещается поступательно (домкрат, механизм подачи сверлильного станка);

Рейка неподвижна, по ней обкатывается колесо, при этом ось колеса перемещается относительно рейки (продольная подача суппорта в токарном станке).

Рисунок 1.16 Схема зубчато-реечного механизма.

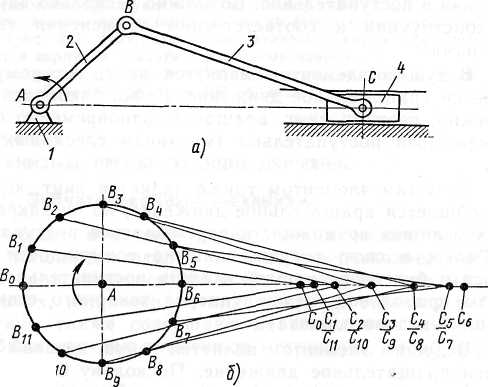

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм — один из самых распространенных шарнирно-рычажных механизмов.

Механизм состоит из:

Стойка (является неподвижным звеном);

Кривошип (совершает вращательное движение);

Шатун (совершает плоскопараллельное движение);

Ползун (совершает возвратно-поступательное движение).

Применяется:

Для преобразования вращательного движения в возвратно-поступательное (например, механические ножовки, поршневые насосы);

Для преобразования возвратно-поступательного движения во вращательное (например, двигатели внутреннего сгорания).

При повороте кривошипа АВ на равные углы ползун проходит неравные участки пути. Это легко обнаружить, если на одной схеме изобразить звенья механизма в последовательно занимаемых им положениях.

Скорости движения ползуна, т.е. его перемещение от крайнего правого до крайнего левого положения равны.

Таким образом, равномерное вращение кривошипа преобразуется в неравномерное возвратно-поступательное движение ползуна.

Рисунок 1.17 Схемы кривошипно-шатунного механизма (а) и определения неравномерности движения ползуна (б).

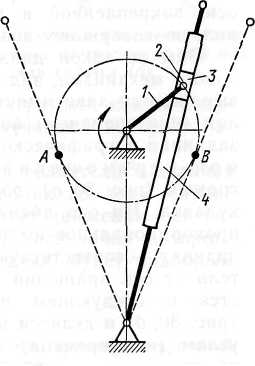

Кривошипно-кулисный механизм

Кривошипно-кулисный механизм (или механизм с качающейся кулисой) преобразует вращательное движение в возвратно-поступательное.

Состоит из:

Кривошип (вращается вокруг неподвижной оси);

Палец (находится на конце кривошипа);

Ползун (свободно насажен на палец; скользит в продольном прямолинейном пазу, прорезанном в рычаге 4);

Рычаг (или кулиса).

Рисунок 1.18 Схема кривошипно-кулисного механизма.

При вращении кривошипа 1, ползун 3 скользит в пазу кулисы 4 и поворачивает ее вокруг неподвижной оси.

Механизм применяется: когда нужно получить разные скорости движения ползуна при его перемещении от крайнего левого положения до крайнего правого (например, в поперечно-строгальном станке необходимо иметь различные скорости рабочего и холостого ходов резца, совершающего возвратно-поступательное движение).

При перемещении пальца из положения А в положение В кулиса перемещается из крайнего левого положения в крайнее правое, а при дальнейшем перемещении пальца из положения В в положение А она совершает обратный ход.

Так как углы поворота кривошипа при этом не равны, то и время, а следовательно, и скорости движения кулисы будут различны. В итоге резец, связанный с концом кулисы, будет в одном направлении совершать медленный (рабочий) ход, а в другом — быстрый (холостой).

Передача винт-гайка

Винтовой механизм используют для преобразования вращательного движения в поступательное.

Состоит из винта и гайки.

Достоинства:

Простота и надежность;

Компактность;

Плавность и бесшумность работы.

Недостатки:

Сильный износ резьбы;

Низкий КПД (0.5…0.7)

Применяются несколько вариантов конструкции:

Ведущим элементом является винт, которому сообщается вращательное движение. Гайка закреплена неподвижно, поэтому винт, вращаясь, одновременно будет перемещаться поступательно (механизм слесарных тисков).

Ведущим элементом также является винт, которому сообщается вращательное движение, но он закреплен так, что лишен возможности перемещаться поступательно. Гайка, в свою очередь, лишена возможности вращаться, и будет перемещаться лишь поступательно (механизм продольной подачи суппорта токарного станка с помощью ходового винта).

Ведущим элементом является гайка, которой сообщается вращательное движение. Поскольку она закреплена так, что может лишь вращаться, винт будет двигаться поступательно (механизм винтового домкрата).

Ведущим элементом является гайка, которой сообщается поступательное движение. Ведомым движением в этом случае будет вращение винта (механизм быстродействующей отвертки). Возможно и обратное преобразование — поступательного движения винта во вращательное движение гайки.

Первых три варианта используются для преобразования вращательного движения в поступательное, а четвертый — поступательного во вращательное. (Последнее преобразование возможно лишь при одном непременном условии — угол подъема винтовой линии должен быть большим.)

Винты:

Грузовые (тиски, домкраты) – для создания больших осевых сил.

Ходовые (токарные станки) – для осуществления точных перемещений.

Установочные (микрометр).

Чтобы обеспечить износостойкость передачи и повысить КПД материалы винта и гайки должны представлять антифрикционную пару (винты – углеродистые ил легированные стали; гайки – алюминиевые или оловянные бронзы, серые или антифрикционные чугуны).

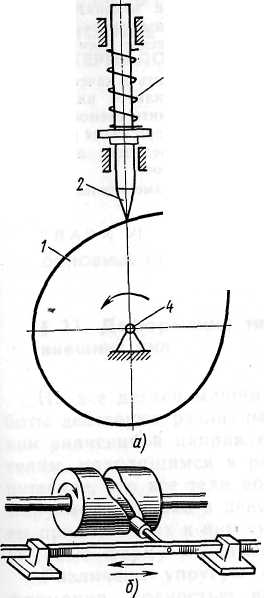

Кулачковый механизм

Кулачковый механизм позволяют осуществлять любой закон движения ведомого звена при непрерывном равномерном вращении ведущего звена.

Дисковый (плоский) кулачковый механизм состоит из:

К

улачок

(диск);

улачок

(диск);Толкатель;

Пружина;

Вал.

Рисунок 1.19 Схема кулачкового механизма.

К кулачку 1 прижат пружиной 3 толкатель 2. При вращении вала 4 кулачок давит на толкатель, заставляя его совершать возвратно-поступательное движение.

Изменяя профиль кулачка, можно как угодно изменять закон движения толкателя и связанного с ним рабочего органа машины.

Применяется в металлорежущих станках-автоматах, ткацких станках, полиграфических машинах.

Обычно закон движения толкателя плоского кулачкового механизма, заданный технологическим процессом, выражается зависимостью между ходом толкателя и углом (или временем) поворота кулачка. Эта зависимость, заданная в графической форме, называется диаграммой перемещений толкателя.