- •Глава I общие сведения по геодезии

- •§ 1. Форма Земли и определение положения точек на земной поверхности

- •§ 2. Изображение земной поверхности на плоскости (план, карта, профиль]

- •§ 3. Измерения и построения в геодезии

- •§ 4. Масштабы изображения на плоскости

- •Глава II

- •5. Азимуты, румбы, дирекционные углы и зависимости между ними

- •§ 6. Приборы для ориентирования по магнитным меридианам

- •Глава III топографические карты и планы

- •§ 7. Классификация и номенклатура

- •§ 9. Условные знаки

- •Глава IV

- •§ 11. Решение задач по картам и планам с горизонталями

- •Глава V геодезические сети и центры

- •Глава VI основы геодезических вычислений

- •Глава VII

- •Глава VIII измерение линий на местности лентами и рулетками

- •§ 12. Ленты, рулетки и их компарирование

- •§ 13. Измерение линий

- •Глава IX нивелирование

- •§ 14. Способы нивелирования

- •§ 15. Нивелиры

- •§ 16. Нивелирные рейки, костыли и башмаки

- •§ 17. Поверки нивелиров

- •§ 18. Выполнение геометрического нивелирования

- •Глава X

- •§ 19. Принципы измерения и устройство измерительных приборов (теодолит, эккер)

- •§ 20. Поверки теодолитов

- •§ 21. Измерение горизонтальных и вертикальных углов

- •§ 22. Теодолитные ходы

- •Глава XI топографические съемки

- •§ 24. Съемка и съемочное обоснование

- •§ 25. Съемка застроенных территорий аналитическим методом

- •§ 26. Мензульная съемка и приборы для ее выполнения

- •§ 27. Поверки мензулы и кипрегеля

- •§ 28. Производство мензульной съемки

- •§ 29. Тахеометрическая съемка

- •§ 30. Аэрофототопографическая и фототеодолитная съемки

- •§ 31. Виды подземных коммуникаций и сооружений

- •§ 32. Съемка и составление планов

- •§ 33. Методы поиска коммуникаций и сооружений

- •Глава XIII геодезическая основа для строительства

- •§ 34. Общие сведения

- •§ 35. Строительная сетка и красные линии

- •§ 36. Специальные сети триангуляции, трилатерации и полигонометрии

- •§ 37. Высотная основа

- •Глава XIV

- •Глава XV

- •§ 38. Объемно-планировочные и конструктивные решения

- •§ 39. Проектная документация

- •§ 40. Чертежи с геометрическими размерами

- •§ 41. Оси и отметки зданий

- •§ 42. Исходные данные для разбивочных работ

- •§ 43. Вертикальная планировка рельефа

- •Глава XVI

- •§ 45. Изыскания площадочных сооружений

- •§ 46. Изыскания для линейных сооружений

- •Глава XVII геодезические рдзбивочные работы в строительстве

- •§ 47. Разбивка осей

- •§ 48. Перенесение осей на монтажные горизонты

- •§ 49. Точность геодезических разбивочных работ

- •Глава XVIII

- •§ 50. Производство и приемка земляных работ

- •§ 51. Возведение фундаментов

- •§ 52. Возведение крупнопанельных зданий

- •§ 53. Возведение каркасных зданий

- •§ 54. Возведение блочных зданий

- •| 55. Возведение кирпичных зданий

- •§ 56. Возведение зданий из монолитного железобетона

- •§ 57. Строительство промышленных зданий

- •§ 58. Контроль за выполнением геометрических параметров проекта

- •Глава XIX

- •§ 59. Камеральное трассирование

- •§ 60. Полевое трассирование

- •§ 61. Плановая и высотная привязка трасс дорог

- •§ 62. Восстановление дорожной трассы перед строительством

- •§ 63. Разбивочные работы при возведении земляного полотна дорог

- •§ 64. Разбивка верхнего строения дорог

- •§ 66, Виды гидротехнических сооружений

- •§ 67. Геодезические изыскания для строительства гидротехнических сооружений

- •§ 68. Геодезическое обеспечение строительства гидротехнических сооружений

- •§ 69. Геодезические изыскания для строительства мостовых переходов

- •§ 70. Геодезическое обеспечение строительства мостовых переходов

- •Глава XXI

- •§ 71. Воздушные линии электропередач и связи

- •§ 72. Магистральные трубопроводы

- •Глава XXII

- •§ 73. Стандартизация, нормативные документы, метрологическая служба

- •§ 74. Контроль геометрических параметров сборных элементов

- •Глава XXIII охрана труда

§ 74. Контроль геометрических параметров сборных элементов

Повышение точности и качества сборного строительства неразрывно связано с контролем точности изготовления железобетонных, металлических, деревянных элементов.

Геометрические размеры поступающих на монтаж элементов проверяют партиями. Партия включает в себя элементы, изготовленные в течение суток, в некоторых случаях — в течение недели. Элементы, доставляемые на строительную площадку нерегулярно или в небольших количествах, а также комплектно в течение одной педели, крупноразмерные конструкции (фермы, балки) длиной 12 м проверяют поштучно.

213

При входном контроле проверяют геометрическую точность каждого элемента по правилам, установленным в стандартах или технических условиях (ТУ). Если при осмотре и обмере хотя бы один элемент не соответствует требованиям стандартов или ТУ, отбирают удвоенное количество элементов из той же партии на повторную проверку. Если при повторной проверке обнаруживают хотя бы один элемент, не удовлетворяющий требованиям стандартов или ТУ, данную партию признают непригодной к монтажу и возвращают заводу-изготовителю.

Рис. 146. Определение непрямолинейности:

^ . . г ...чичии^-пги-"- 1И.

а, б—на длине до 2 и, в — на всей длине элемента; У — реальный профиль, 2 — поверочная линейка, 3 — проволока

Геометрическую точность элементов контролируют следующими методами. Для выявления непрямолинейности профилей поверхностей элементов применяют металлические поверочные линейки, щупы, индикаторы часового типа и шаблоны. Величину прямолинейности вычисляют по формуле бпр = бв—а, где <5пр — предельное отклонение, заданное стандартами или ТУ; бв — верхнее измеренное предельное отклонение; а — расстояние от точек, расположенных по концам элемента.

Схема замеров местной непрямолинейности показана на рис. 146, а, б. Прямолинейность на всей длине элемента (рис. 146, в) определяют следующим образом. Вдоль боковой поверхности элемента на расстоянии а от точек, расположенных по концам элемента, натягивают тонкую гладкую стальную проволоку диаметром 0,5 ... 0,8 мм с усилием Р=^0,5 МПа при А =^10 м или Р=1 МПа при Л>10 м. Величину наибольшего расстояния от натянутой проволоки до точек профиля проверяемой поверхности и величину а измеряют металлической линейкой. Величину непрямолинейности по всей длине элемента измеряют в горизонтальной плоскости. Измеряют отклонения от прямолинейности в любом сечении на длине 2м (местная непрямолинейность).

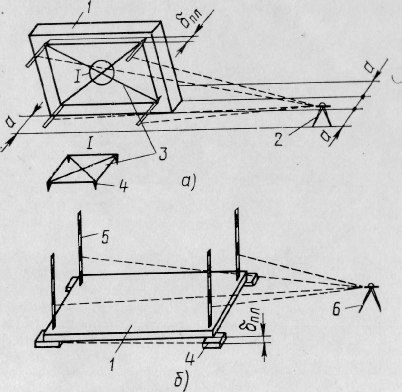

Неплоскостность сборных железобетонных элементов определяют по величине отклонения одной из четырех угловых точек элемента от плоскости, проходящей через три другие. Для измерения используют горизонтальные и вертикальные стенды или шаблоны с четырьмя выступающими опорами, расположенными в одной плоскости, или рейку-отвес. Более точно неплоскостность выявляют с помощью теодолитов 2 и нивелиров 6 (рис. 147).

Неперпендикулярность торцовых плоскостей и боковых граней колонн и других элементов, для которых установлены предельные 214

отклонения от перпендикулярности, определяют с помощью металлической измерительной линейки или щупов с небольшим зазором. Неперпендикулярность измеряют между рабочей поверхностью металлического поверочного угольника 90°, установленного под прямым углом к боковой грани элемента, и торцовой плоскостью элемента. Отклонение от перпендикулярности смежных поверхностей элементов (например, торцовых и боковых поверхностей колонн,

Рис. 147. Определение неплоскостности:

а — теодолитом и шаблоном, б—нивелиром; 1—элемент, 2 — теодолит, 3 — шаблон, 4 — опоры, 5 — рейка, 6 — нивелир

опор, стоек, свай), характеризуемое отклонением угла между торцовой и боковой поверхностями от угла 90°, выражается в линейных единицах на заданном размере (размер поперечного сечения элемента — ширина, высота, диаметр).

Отклонения фактического положения стальных закладных деталей в плоскости элемента от номинального положения определяют с помощью металлической измерительной линейки. Для этого измеряют привязочные размеры закладных деталей, расстояния от углов, граней, осей пластин до ближайших граней или ребер элементов и сравнивают с проектными. Отклонения стальных закладных элементов наружу или внутрь относительно поверхности элемента определяют с помощью металлической измерительной линейки или калибров. Величины отклонений стальных закладных деталей от их номинального положения в элементе измеряют с погрешностью ±0,5 мм.

Сборные железобетонные элементы с номинальным положением стальных закладных деталей в одном уровне с поверхностью бе-

215

тона, не служащих фиксаторами при монтаже, принимают, если закладные детали не выходят из плоскости элементов.

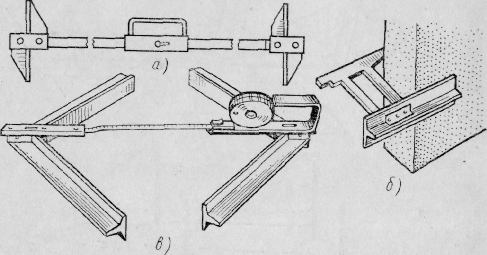

Линейные размеры элементов определяют штангенциркулями, щтангенглубиномерами, металлическими рулетками, а также шаблонами (рис. 148).

Большое значение для точности монтажа имеет прямоугольность элементов. Не допускают к монтажу элементы трапецеидальной или ромбовидной формы. Во время входного контроля проверяют прямоугольность элементов—разность длин диагоналей.

Рис. 148. Приспособления для измерения сборных элементов:

а — измерительная рейка, б—раздвижная скоба, в — рулетка с концевыми упорами