- •3. Сапр тп и штамповой оснастки листовой штамповки (лш)

- •3.1. Содержание тпп лш (виды тп, этапы тпп)

- •3.2. Этапы разработки тп лш

- •3.3. Разработка тп лш (способ и средства штамповки, технологичность детали)

- •3.4. Разработка тп лш (алгоритм расчета размеров заготовки)

- •3.5. Разработка тп лш (алгоритм расчета раскроя и ким)

- •3.6. Разработка тп лш (алгоритм расчета количества операций вытяжки и размеров заготовки по операциям)

- •3.7. Разработка тп лш (алгоритм расчета усилий и размеров инструмента)

- •3.8. Разработка рационального тп (классификация деталей, виды тп, единичные тп, однооперационная и комбинированная штамповка)

- •3.9. Разработка рационального тп (типовые тп; классификация и типизация отдельных поверхностей, сочетания поверхностей и деталей)

- •3.10. Разработка рационального тп (групповые тп, классификация деталей, поэлементная и комплексная штамповка, состав операций)

- •3.11. Техническое задание на проектирование штампа. Выбор оптимального варианта тп холодной лш

3.4. Разработка тп лш (алгоритм расчета размеров заготовки)

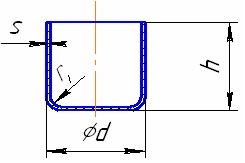

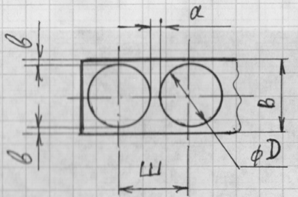

Определение формы и размеров исходной заготовки, раскроя и коэффициента использования материала (КИМ) рассмотрим на примере получения цилиндрической детали с использованием вытяжки (рис. 3.1).

Рис. 3.1. Схема цилиндрической детали

без фланца

При вытяжке без утонения стенок детали изменением толщины металла пренебрегают и определение размеров заготовки производят по равенству

площади поверхности заготовки и готовой детали с припуском на обрезку:

Fдет = Fзаг,

где Fдет - площадь поверхности детали после вытяжки; Fзаг – площадь исходной заготовки.

Для цилиндрических деталей заготовка имеет форму круга диаметром

![]() .

.

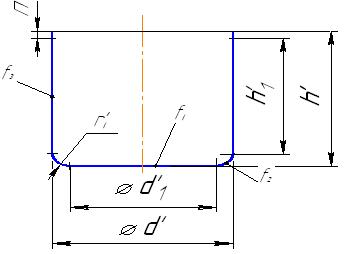

где f1, f2,, f3 – площади отдельных простых геометрических фигур, на которые разбивают поверхность детали, мм2 (рис. 3.1). Эти площади рассчитывается после приведения чертежа детали к средней линии (рис. 3.2).

Рис. 3.2. Схема детали по

средней линии

На рис. 3.2 показана схема разделения поверхности детали на простые элементы. Причем размеры детали приведены к средней линии:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Примеры формул для расчета площадей простых фигур:

![]() ;

;

![]() .

.

На рис. 3.2 П – односторонний припуск на обрезку по высоте детали. После вытяжки край детали будет волнистый и его нужно обрезать. Край волнистый из-за анизотропии свойств прокатанного метала (свойства разные вдоль и поперек направления прокатки); неравномерности контактного трения и т.д.

Для детали без фланца припуск на обрезку П выбирается из таблицы в

зависимости от полной (h) и относительной (h/d) высоты детали. Чем больше h

и h/d , тем большую величину имеет П.

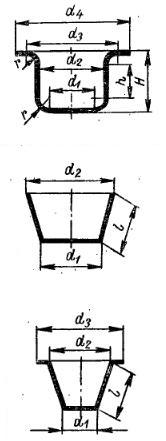

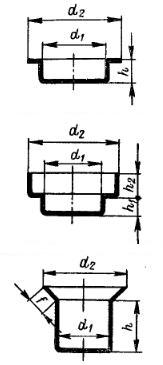

Детали, полученные вытяжкой, могут иметь различную форму (рис. 3.3). Каждой типовой форме присваивается свой код, который при использовании САПР ТП задается в исходных данных. В зависимости от кода используются различные формулы для расчета диметра заготовки.

Код 1 Код 4

Код 2 Код 5

Код 3 Код 6

Рис. 3.3. Виды деталей, получаемых вытяжкой

3.5. Разработка тп лш (алгоритм расчета раскроя и ким)

Рассмотрим вырубку круглой заготовки из полосы, которая, в свою очередь, получается при резке листа на ножницах.

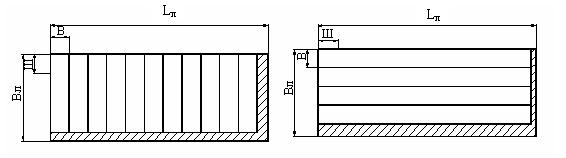

Расчет номинальной ширины полосы В (рис. 3.3) производится исходя из условия сохранения минимально необходимой боковой перемычки b при различных способах подачи и допусках по ширине полос.

Ширина полосы при штамповке без бокового прижима рассчитывается по формуле

![]() ;

;

![]() ,

,

где z - зазор между направляющими и наибольшей возможной шириной полосы; ∆ш - односторонний (минусовой) допуск на ширину полосы.

Рис. 3.4. Параметры полосы:

D – диаметр вырубаемой заготовки;

Ш – шаг штамповки;

а – междетальная перемычка

Перемычки a и b назначаются в зависимости от толщины металла s, размеров и конфигурации вырубаемой заготовки, наличия бокового прижима при вырубке. Допуск на ширину полос ∆ш назначается в зависимости от толщины металла s и ширины полосы В. Гарантийный зазор z при штамповке без бокового прижима также выбирают в зависимости от s и В. Большие значения z принимаются для большей толщины металла.

На рис. 3.5 показан поперечный и продольный способы раскроя листа на полосы (штриховкой показан отход металла). Для выбора оптимального варианта технологии следует рассмотреть несколько способов раскроя разных листов. По ГОСТ 19904-90 «Прокат листовой холоднокатаный. Сортамент» выбирают несколько вариантов размеров листа с разными значениями Вл и Lл.

Для каждого из листов рассчитывают количество заготовок при продольном и поперечном вариантах раскроях, коэффициент раскроя, норму расхода.

Коэффициент раскроя:

![]() ,

,

где

n

– количество заготовок, полученных из

листа;

![]() -

площадь вырубаемой круглой заготовки;

-

площадь вырубаемой круглой заготовки;

![]() и

и

![]() - соответственно ширина и длина листа.

Коэффициент раскроя оценивает в процентах

долю «полезной» части металла, т.е.

металла вырубленных заготовок.

- соответственно ширина и длина листа.

Коэффициент раскроя оценивает в процентах

долю «полезной» части металла, т.е.

металла вырубленных заготовок.

а) б)

Рис. 3.5. Способы раскроя листа на полосы: а - поперечный, б - продольный

Норма расхода:

![]() ,

,

где

![]() - масса листа, кг;

- масса листа, кг;

![]() =7,85

г/см3

– плотность металла (стали); размеры

,

и s

в эту формулу поставлять в мм. Норма

расхода – это масса всего металла,

затраченного на получение заготовки.

Величина N

включает

массу заготовки и массу отхода.

=7,85

г/см3

– плотность металла (стали); размеры

,

и s

в эту формулу поставлять в мм. Норма

расхода – это масса всего металла,

затраченного на получение заготовки.

Величина N

включает

массу заготовки и массу отхода.

Масса заготовки

![]() ,

,

где - площадь заготовки.

Количество заготовок, полученных из листа

![]() ,

,

где

![]() -

количество полос из листа,

-

количество полос из листа,

![]() -

количество заготовок из полосы.

-

количество заготовок из полосы.

Значения и определяются в зависимости от вида раскроя листа. Например, при продольном раскрое:

![]() ,

,

![]() .

.

В обоих случаях результаты расчета и округляют до целого числа в меньшую сторону.

Из анализа результатов расчета всех вариантов раскроя САПР выбирает

оптимальный

вариант, при котором получена наименьшая

норма расхода N

и, следовательно, наибольшее значение

коэффициента раскроя

![]() .

.

Для оценки эффективности технологии ЛШ рассчитывают также коэффициент использования металла (КИМ):

![]() ,

,

где

![]() - масса готовой детали;

- масса готовой детали;

![]() - площадь поверхности готовой детали

(например, после вытяжки и обрезки

припуска или пробивки отверстия;

определяется

по чертежу детали). Зная

- площадь поверхности готовой детали

(например, после вытяжки и обрезки

припуска или пробивки отверстия;

определяется

по чертежу детали). Зная

![]() и

можно

определить площадь и массу отходов.

и

можно

определить площадь и массу отходов.