- •«Шесть сигм»

- •Базовые положения концепции «шесть сигм»

- •Классификация инноваций по п.Н. Завлину и а.В. Васильеву

- •Классификация инноваций по в. В. Горшкову и е. А. Кретовой

- •Классификация инноваций по э. А. Уткину, г. И. Морозовой, н. И. Морозовой

- •Классификация инноваций по а. И. Пригожину

- •Понятие инноваций

- •1. Этап исследования

Фролова с 21-30

21. FMEA – анализ: общие положения

22. Концепция «шесть сигм»: общие положения

23. Система Махаланобиса – Тагути: общие положения

24. Понятие инновации, классификация инноваций

25. Инновационный процесс, составляющие инновационного процесса

26. Последовательность анализа продолжительности циклов жизни новой техники и технологии

27. Инновационная деятельность как объект предпринимательства

28. Система разработки и внедрения новшества

29. Этапы процесса нововведения

30. Бенчмаркинг: общие положения, виды бенчмаркинга

Типы анализа при бенчмаркинге

ОТВЕТЫ:

№21.

FMEA – анализ.

FMEA-анализ (Failure Mode and Effects Analysis) представляет собой технологию анализа возможности возникновения дефектов и их влияния на потребителя. FMEA-анализ проводится для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов.

Ипользуется как в комбинации с ФСА (функционально-стоимостным анализом) или ФФА (функционально-физическим анализом), так и самостоятельно. Он позволяет снизить затраты и уменьшить риск возникновения дефектов. FMEA - анализ, в отличие от ФСА, не анализирует прямо экономические показатели, в том числе затраты на недостаточное качество, но он позволяет выявить именно те дефекты, которые обуславливают наибольший риск потребителя, определить их потенциальные причины и выработать корректировочные мероприятия по их исправлению еще до того, как эти дефекты проявятся и, таким образом, предупредить затраты на их исправление.

Как правило, FMEA-анализ проводится не для существующей, а для новой продукции или процесса. FMEA-анализ конструкции рассматривает риски, которые возникают у внешнего потребителя, а FMEA-анализ процесса - у внутреннего потребителя. FMEA - анализ процессов может проводиться для:

процессов производства продукции;

бизнес - процессов (документооборота, финансовых процессов и т.д.);

процесса эксплуатации изделия потребителем.

Последний вид анализа процесса удобно проводить на стадии разработки концепции изделия перед проведением FMEA-анализа конструкции.

FMEA-анализ процесса производства обычно производится у изготовителя ответственными службами планирования производства, обеспечения качества или производства с участием соответствующих специализированных отделов изготовителя и, при необходимости, потребителя. Целью FMEA-анализа процесса производства является обеспечение выполнения всех требований по качеству запланированного процесса производства и сборки путем внесения изменений в план процесса для технологических действий с повышенным риском.

FMEA-анализ бизнес-процессов обычно производится в том подразделении, которое выполняет этот бизнес - процесс. В его проведении, кроме представителей этого подразделения, обычно принимают участие представители службы обеспечения качества, представители подразделений, являющихся внутренними потребителями результатов бизнес-процесса и подразделений, участвующих в соответствии с матрицей ответственности в выполнении стадий этого бизнес-процесса. Целью этого вида анализа является обеспечение качества выполнения спланированного бизнес-процесса. Выявленные в ходе анализа потенциальные причины дефектов и несоответствий позволят хотя бы "начерно" определить, почему система неустойчива. Выработанные корректировочные мероприятия должны обязательно предусматривать внедрение статистических методов регулирования, в первую очередь на тех операциях, для которых выявлен повышенный риск.

FMEA-анализ конструкции может проводиться как для разрабатываемой конструкции, так и для существующей. В рабочую группу по проведению анализа обычно входят представители отделов разработки, планирования производства, сбыта, обеспечения качества, представители опытного производства. Целью анализа является выявление потенциальных дефектов изделия, вызывающих наибольший риск потребителя и внесение изменений в конструкцию изделия, которые бы позволили снизить такой риск. FMEA - анализ процесса эксплуатации обычно проводится в том же составе, как и FMEA - анализ конструкции. Целью проведения такого анализа служит формирование требований к конструкции изделия, обеспечивающих безопасность и удовлетворенность потребителя, т.е. подготовка исходных данных, как для процесса разработки конструкции, так и для последующего FMEA - анализа конструкции.

FMEA - анализ включает два основных этапа:

Этап построения компонентной, структурной, функциональной и потоковой моделей объекта анализа; если FMEA-анализ проводится совместно с ФСА или ФФА - анализом (на практике обычно именно так и происходит), используются ранее построенные модели;

Этап исследования моделей, при котором определяются:

потенциальные дефекты для каждого из элементов компонентной модели объекта; такие дефекты обычно связаны или с отказом функционального элемента (его разрушением, поломкой и т.д.) или с неправильным выполнением элементом его полезных функций (отказом по точности, производительности и т.д.) или с вредными функциями элемента;

потенциальные причины дефектов; для их выявления могут быть использованы диаграммы Исиквы, которые строятся для каждой из функций объекта, связанных с появлением дефектов;

потенциальные последствия дефектов для потребителя; поскольку каждый из рассматриваемых дефектов может вызвать цепочку отказов в объекте, при анализе последствий используются структурная и потоковая модели объекта;

возможности контроля появления дефектов; определяется, может ли дефект быть выявленным до наступления последствий в результате предусмотренных в объекте мер по контролю, диагностике, самодиагностике и др.;

ряд экспертных оценок;

Определяются следующие параметры:

параметр тяжести последствий для потребителя «В»; это - экспертная оценка, проставляемая обычно по 10-ти балльной шкале; наивысший балл проставляется для случаев, когда последствия дефекта влекут юридическую ответственность;

параметр частоты возникновения дефекта «А»; это - также экспертная оценка, проставляемая по 10-ти балльной шкале; наивысший балл проставляется, когда оценка частоты возникновения составляет 1/4 и выше;

параметр вероятности не обнаружения дефекта «Е»; как и предыдущие параметры, он является 10-ти балльной экспертной оценкой; наивысший балл проставляется для "скрытых" дефектов, которые не могут быть выявлены до наступления последствий;

параметр риска потребителя RPZ; он определяется как произведение «В» х «А» х «Е»; этот параметр показывает, в каких отношениях друг к другу в настоящее время находятся причины возникновения дефектов; дефекты с наибольшим коэффициентом приоритета риска (RPZ больше, либо равно 100...120) подлежат устранению в первую очередь.

Рисунок 1: Схема FMEA-анализа

Результаты анализа заносятся в специальную таблицу (см. рис.1). Выявленные "узкие места", - компоненты объекта, для которых RPZ будет больше 100...120, - подвергаются изменениям, то есть разрабатываются корректировочные мероприятия.

№ 22.

«Шесть сигм»

«Шесть сигм» — это технология управления, ставшая одной из философий тотального управления качеством, основанной на постановке агрессивных краткосрочных целей (снижение брака и степени неудовлетворенности клиентов) в борьбе за долгосрочные цели организации (общее повышение эффективности всего бизнеса). Компании, внедряющие технологию «шесть сигм», ориентируются в первую очередь на измерение показателей степени удовлетворенности клиентов, на непрерывное улучшение качества работы на всех уровнях фирмы. Конечная цель — внедрение совершенных производственных, сервисных и административных процессов, в результате работы которых фирма будет иметь 3-4 дефекта или претензии на 1 миллион (!) изделий или событий в сфере управления. Эта философия стала развитием концепции «нулевых дефектов». Крайне важным для этой технологии является число дефектов на единицу (DPU), равное отношению числа дефектов, обнаруженных на каком-то конкретном рассматриваемом участке процесса, к числу единиц продукции, прошедших через этот участок. Этот показатель позволяет устанавливать достижимые краткосрочные и долгосрочные цели качества — как конечной продукции, так и управленческих бизнес-процессов, и измерять степень успеха в их достижении как конкретных специалистов, так и компании в целом. Помимо этого согласно концепции «шесть сигм» необходимо измерить качество работы по производству и сервисному обслуживанию, определяя число дефектов, сбоев или отказов на 1 миллион событий (DPMO). Этот показатель получается путем умножения DPU на миллион и последующего деления этого произведения на среднее число событий с ошибками, когда имели место дефекты, сбои или отказы. Для любой операции, для любого этапа процесса можно определять количество дефектов, с ними связанных. Причем неважно, идет ли речь о «внутренних» или «внешних» клиентах, потребителях или пользователях.

Базовые положения концепции «шесть сигм»

Число дефектов на единицу продукции и число дефектов на 1 миллион событий служат стандартами измерений, применяемыми ко всем аспектам любого предприятия: аппаратные средства, программное обеспечение, производство, разработка, администрирование.

Обязательное интенсивное обучение персонала с последующим развертыванием проектной бригады в целях повышения рентабельности, сокращения не производительных действий и сокращения времени производственного цикла.

Важно опираться на корпоративных спонсоров, ответственных за поддержку деятельности рабочих бригад. Эти спонсоры обеспечивают механизмы, необходимые рабочим бригадам, чтобы преодолеть сопротивление переменам, получить дополнительные ресурсы, а также удерживают бригады от выхода за пределы стратегических целей предприятия.

В рамках программы внедрения концепции «шесть сигм» ведется подготовка квалифицированных экспертов по улучшению процессов бизнеса (иногда их называют «зелеными поясами», «черными поясами» и «ведущими черными поясами»). Они умеют применять качественные и количественные инструменты улучшения для достижения стратегических целей бизнеса.

Все соответствующие показатели измерения процесса идентифицируются заранее, их значения должны отражать результаты бизнеса до и после изменений, их вклад в конечный результат. Устанавливаются цели (задачи), ориентированные на величины улучшений на порядок (в 10 раз) выше.

Обученные и сертифицированные эксперты по улучшению бизнес-процессов руководят проектными бригадами в течение от одного до трех лет.

Ключевая идея и история

В основе этой системы, первоначально являвшейся корпоративной разработкой компании Motorola, лежит цикл DMAIC (Define – постановка проблемы, Measure – измерение, Analyze – анализ, Improve – улучшение, Control – контроль). Отмечают, что DMAIC имеет подозрительное сходство с циклом Шухарта-Деминга

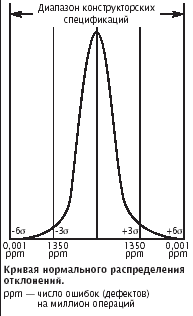

Основу системы качества Six Sigma составляет оценка отклонений фактических показателей процесса от кривой нормального распределения отклонений. Если те или иные показатели процесса находятся в определенных пределах отклонений, качество результатов процесса также остается высоким. Единицу измерения отклонений в статистике принято называть «сигмой». Заметный эффект наблюдается при отклонении не более 4,5 сигма; в этом случае показатель числа дефектов на миллион единиц продукции составляет 3,4. Но это условие выполняется для стабильных процессов. Производственные процессы не отличаются стабильностью. Изобретатели методологии пришли к выводу, что отклонения процесса, вызванные его естественной нестабильностью, дают отклонения качества на уровне 1,5 сигма. Таким образом, если целевой уровень качества составляет 4,5 сигма, то с учетом 1,5 сигма на отклонения необходимо обеспечивать уровень качества в 6 сигма.

В большинстве компаний обеспечивается уровень качества 3 или 3,5 сигма. Уровень 3 сигма соответствует 93-процентному уровню качества, то есть 66 800 дефектов на миллион единиц продукции.

Методология Six Sigma была разработана в 1986 году в компании Motorola. Концепцию предложил старший инженер подразделения средств связи Билл Смит. Его побудили к этому жалобы торговых агентов на местах, сообщавших об участившихся случаях предъявления претензий по гарантийным обязательствам. Смит создал новый подход к стандартизации методов учета дефектов. В идеале производство, организованное с учетом методологии Six Sigma, должно было выпускать продукты, практически не имеющие изъянов.

Смит разработал необходимый статистический аппарат и представил его руководству компании. Идея была принята на «ура», и в Motorola развернулась работа по документированию основных процессов, их согласованию с критически важными требованиями пользователей и установке систем измерения и аналитических систем, позволявших постоянно вносить усовершенствования в процессы.

В результате компания в 1988 году стала первым лауреатом премии за качество продукции Malcolm Baldridge National Quality Award. Компания за четыре года добилась экономии в 2 млрд. долл. Подобная сумма не могла не привлечь внимание отрасли, и у методологии Six Sigma начали появляться адепты, например компании General Electric и AlliedSignal (теперь Honeywell International). Но со временем интерес к Six Sigma стал угасать. На авансцену вышли идеи реинжиниринга бизнес-процессов, захватившие умы многих руководителей предприятий. Однако в самый разгар увлечения этими теориями в General Electric внедрили методологию Six Sigma, и результаты оказались впечатляющими. Произошло это так. Генеральный директор AlliedSignal Ларри Боссиди, занимавший прежде один из руководящих постов в General Electric, внедрил Six Sigma и остался доволен результатами. В 1995 году генеральный директор корпорации General Electric Джек Уэлч оказался на больничной койке и предложил Боссиди выступить на очередном заседании совета директоров корпорации с любой темой по его собственному выбору. Неудивительно, что выбор Боссиди пал на Six Sigma. Его речь произвела впечатление, и спустя месяц General Electric уже активно формировала штат специалистов по этой методологии. На следующий год корпорация отчиталась о значительной экономии, достигнутой благодаря Six Sigma. За два года экономия составила 330 млн. долл. Уэлч стал ярым приверженцем этой методологии.

Развертывание Six Sigma

Сила Six Sigma заключена в «эмпирическом», управляемом данными подходе и в использовании количественных показателей. Цель Six Sigma — сокращение отклонений в ходе производственного процесса и его совершенствование путем реализации так называемого «проекта совершенствования Six Sigma», который распадается на последовательность шагов DMAIC (define, measure, analyze, improve, control): определение, измерение, анализ, совершенствование и контроль.

На первом этапе, «определения» (define), ставятся цели и рамки проекта, выявляются проблемы, которые должны быть решены для достижения определенного уровня отклонений. Цели могут различаться на разных уровнях организации — так, например, на уровне высшего руководства это может быть большая отдача от инвестиций или завоевание большей доли рынка. На уровне операций целью может быть увеличение объемов выпуска какого-либо цеха. На проектном уровне — снижение количества брака или увеличение эффективности отдельного процесса. Для выявления потенциальных возможностей для улучшений используются методы добычи данных.

На втором этапе, «измерения» (measure), происходит сбор информации о текущем состоянии дел для получения данных, характеризующих базовый уровень показателей работы, и выявления участков, требующих наибольшего внимания. На этом этапе также определяются метрики, позволяющие оценить степень приближения к намеченным целям.

На третьем этапе, «анализа» (analyze), выявляются основные причины проблем в обеспечении качества, после чего правильность выбора этих причин проверяется при помощи специальных инструментов анализа данных.

На четвертом этапе, «совершенствования» (improve), внедряются решения, ориентированные на устранение проблем (основных причин), определенных на этапе анализа. В числе таких решений могут быть средства управления проектами и другие инструменты управления и планирования.

Цель пятого этапа, «контроля» (control), — оценка и мониторинг результатов предшествующих этапов. На этом этапе улучшения подкрепляются модификацией системы стимулов и поощрений, наборов правил, процедур, систем MRP, бюджетов, инструкций персоналу и других рычагов управления. Для гарантии корректности документации можно обеспечить, например, ее соответствие спецификации ISO 9000.

В инструментарий Six Sigma входит множество статистических методов. Один только их список выглядит весьма внушительно: мнение клиента, реализация функции качества, графики выполнения, диаграммы Парето, гистограммы, отображения процессов, определения процессов, частичные факториалы и др. Эти методы используются в реализации стратегии совершенствования процессов Six Sigma.

Каждый из перечисленных выше этапов предполагает применение специальных аналитических численных методов из широкого набора методов, рекомендованных для Six Sigma. Выбор конкретных методов определяется природой процесса.

Еще одним важным моментом реализации проекта Six Sigma является распределение ролей среди специалистов. Должны быть назначены «исполнители» на следующие ключевые роли. «Лидер» (Champion) — член высшего руководства предприятия, который, собственно, и должен принять решение о запуске проекта Six Sigma и затем обеспечивать его реализацию, устраняя все возможные препятствия и предоставляя требуемые ресурсы. «Черный пояс» (Black Belt) — это, в соответствии со своим званием, высококлассный специалист, эксперт в области Six Sigma. Он инструктирует проектную группу, руководит и проводит обучение использованию методов и инструментария Six Sigma. Он отвечает за выполнение полной программы повышения квалификации. И наконец, конкретную работу по внедрению проводит проектная группа Six Sigma. В нее входят специалисты в тех областях, которые затрагиваются в рамках проекта Six Sigma, прошедшие обучение основам методологии. Они предоставляют необходимую поддержку в ходе реализации проекта и делятся своими знаниями.

Будьте внимательны!

Six Sigma — это инициатива, ориентированная не на технологов, а на руководителей высшего звена, они несут ответственность за проект по ее реализации. Кроме того, внедрение Six Sigma предполагает целый ряд запретов на те уловки, а также вполне законные приемы, к которым наиболее часто прибегают руководители, когда речь идет об освоении новой технологии.

Нельзя игнорировать клиента, даже если трудно четко сформулировать его требования и перевести их в термины Six Sigma. Нельзя начинать внедрение Six Sigma с нижних или средних уровней организации. Six Sigma — это забота руководителей самого высокого уровня, как бы ни были они заняты, в противном случае не стоит надеяться на успех. Нельзя пытаться внедрить Six Sigma «по дешевке», какими бы бессмысленными на первый взгляд ни казались 160-240 часов обучения под руководством очень высоко оплачиваемого «черного пояса».

Нельзя «для еще более лучших результатов» объединять Six Sigma с другими инициативами. Нельзя, да и бесполезно пытаться внедрить Six Sigma начиная с небольшого пилотного проекта. Пилотный проект — это нечто слишком мелкое для внимания высшего руководства. Ради него не будут изменены основные производственные процессы, не будет сформирована инфраструктура поддержки — результатом станет разочарование в идее, и компания навсегда — или до смены руководства — лишится возможности повысить собственную эффективность.

Нельзя, наконец, реализовывать проекты Six Sigma для улучшения работы какого-либо одного подразделения, когда все остальная организация не готова к переменам. Система Six Sigma требует высокого качества руководства — тогда предприятие может рассчитывать на значительные преимущества.

Сильные стороны и ограничения Six Sigma

Первым и наиболее очевидным преимуществом методологии Six Sigma является повышение рентабельности за счет сокращения прямых затрат. Благодаря участию в проектах Six Sigma квалифицированных и хорошо обученных специалистов это сокращение может быть весьма значительным.

Впрочем, список достоинств этим не ограничивается. Вскоре после внедрения Six Sigma многие организации добивались повышения прибыли и улучшения других финансовых показателей. Кроме того, поднимался уровень удовлетворенности клиентов. Снижалось число дефектов, сокращался производственный цикл, росла производительность труда и выход готовой продукции.

Но определение качества от противного, то есть как отсутствие некачественного, грешит ограниченностью. Исходной целью методологии Six Sigma было именно сокращение дефектных продуктов. Впрочем, методология развивается, и сейчас Six Sigma направлена на выявление и совершенствование так называемых «критических характеристик качества» (critical to quality, CTQ). Эти характеристики определяют все ожидания пользователя в отношении того или иного продукта или услуги. Правильное определение всех таких характеристик и их достижение с помощью Six Sigma позволяет добиваться полной удовлетворенности клиентов. И все же этого недостаточно. Компании могут рассчитывать на успех в длительной перспективе, только если смогут удивлять своих клиентов новаторскими предложениями. Более того, компании должны непрерывно совершенствовать свою деятельность. Повышенное внимание, уделяемое в методологии Six Sigma жесткости процесса, его соответствию установленным нормам, противоречит новаторству, которое, по существу, является отклонением от нормы. Инновационный подход означает отклонения в производственном процессе, избыточность, необычные решения, недостаточную проработку — все то, с чем борется Six Sigma. Об этом придется помнить руководителям, решившим внедрить эту методологию.

Есть и еще одно, весьма существенное именно для руководителей обстоятельство, о котором необходимо помнить. Six Sigma — не просто модификация старых технологических методов обеспечения качества; это принципиально новый подход к руководству предприятием. Руководители Motorola расширили идею гарантии качества далеко за рамки собственно производства. Six Sigma превратилась в способ организации труда на всем предприятии.

Взгляд из России

По собирательному мнению российских экспертов в области систем качества, Six Sigma — интересный, эффективный метод, но достаточно дорогой, как с точки зрения внедрения (его развертыванию нередко сопутствуют изменения организационной структуры предприятия, реструктуризация, перестройка технологических процессов и т. д.), так и обучения персонала. Наши собеседники в большинстве своем утверждали, что его использование целесообразно прежде всего на больших производственных предприятиях. Судя по всему, Six Sigma если и применяется в России, то очень мало: эта жесткая методология не очень ложится на российский менталитет.

№23

Система Махаланобиса – Тагутти. Общие положения??????http://www.eqc.org.ru/data/node/50/files/2006.pdf

Определения: — расстояние Махаланобиса — величина D2 , измеряющая дистанцию между измеренным значением многомерной функции x до среднего значения mx.

СМТ – метод, позволяющий решать задачу бенчмаркинга в многомерном пространстве признаков с последующим использованием для наилучшей альтернативы аппарата робастного проектирования.

отношение сигнал/шум – количественная мера, выраженная в логарифмической шкале и оценивающая отношение полезной части отклика системы к шумовым составляющим отклика

Содержание.

Система МахаланобисаТагути является эффективным формализованным аппаратом для реализации процедур распознавания. Такие процедуры находят широкое применение в технических, социальных, экономических сферах. Однако в сфере образования СМТ не нашел широкого распространения, поэтому настоящая статья является одной из первых публикаций на эту тему. Образовательный процесс входит в число главных процессов функционирования вуза. Сам главный процесс образовательной деятельности – ОД можно представить в виде поддерева свойств, где на первом уровне членения находятся процессы:

« Абитуриент> Текущая оценка знаний > Итоговая оценка знаний>Ресурсное обеспечение процесса ОД>Менеджмент процесса ОД>Кадровое обеспечение процесса ОД». Каждый из упомянутых процессов членится на подпроцессы >операции>события. В общей сложности список событий до стигает нескольких сотен. Прямая квалиметрическая оценка в этом случае затруднена и поэтому возникла потребность обращения к современным инструментам менеджмента качества: робастному проектированию, СФК, методам нечеткой логики, СМТ, имитационному моделированию [Л.13]. В настоящей статье рассматривается один из возможных вариантов применения медодов СМТ. Этот подход иллюстрируется на примере процесса текущей оценки обученности студентов. В ходе оценки за начальную выборку принимается студенческая группа (объем выборки 1525 человек) или поток, когда объем выборки возрастает до 100 человек. Число переменных, уровни представления этих переменных, а также предельно допустимое нижнее значение критерия первоначально выбираются Советом по качеству образования и затем вносятся в виде нормативных показателей в Положение о рейтинговой оценке. Результаты рейтинговой оценки являются основанием для различного рода корректирующих действий.

Рассмотрим предлагаемую процедуру более подробно. Процедура СМТ в ее классическом представлении состоит из трех последовательных этапов.

Первый этап представляет собой процесс измерения в многомерном про странстве, используя расстояние Махаланобиса от показателя, принятого за норму до остальных элементов подмножества. В случае отсутствия корреляции между переменными иррегулярного пространства расстояние Махаланобиса сводится к расстоянию Эвклида.

Второй этап состоит в том, чтобы использовать отношения СШ, характеризующих вклад отдельных переменных в отклик. При этом проводится разделение на значимые и не значимые вклады.

Третий этап состоит в том, чтобы выбрат наилучшую конфигурацию и затем оптимизировать ее.

В рассматриваемом случае СМТ обеспечивает два преимущества в трактовке данных: Определение ошибки в процессе оценивания обученности студентов используя отношение СШ, базирующиеся на расстояниях Махаланобиса Метод повышения эффективности процесса оценивания обученности за счет упрощения полученных данных.

В измерительной системе должны быть два существенных элемента: базовое пространство и принятая статистическая шкала. В многомерном пространстве за базу принимается то число студентов, которое по результатам предварительного рейтинга превысило заданную границу. Такое подмножество назовем нормальным. Другие студенты, либо не смогли усвоить представленный материал, либо не сделали этого в связи с пренебрежительным отношением к промежуточной оценке. Такое подмножество назовем критическим.

Для построения пространства Махаланобиса необходимо учесть раз личные данные : пол, учет других видов занятости ( работа на стороне, общественная деятельность, профессиональное занятие спортом и т.п.); результаты обучения за последний год, семейное положение; условия проживания (в семье или общежитии); тип полученного среднего образования и т.д. Под черкнем, что количество учитываемых факторов практически не имеет значения. При этом возникает две основные проблемы: точное определение при надлежности элемента множества к нормальной группе и правила построения базы данных. Традиционный учет только критической группы представляется не корректным. Основой для построения пространства должны служить элементы нормального множества. После образования базы данных определяются статистики. Сперва данные разделяются на две категории: переменные и атрибуты классификации. Например, пол обозначим через х1 , а атрибут для мужчин будет обозначен «0», а для женщин «1», вид занятости обозначим через х2, а атрибут для только обучающихся в вузе обозначим «0», а имеющих дополнительные нагрузки «1» и т.д. После этого составляется таблица

Выводы

1. Показана принципиальная возможность использования методов СМТ для оценки различных подпроцессов образовательного процесса.

2. Существенным для оценки параметров образовательного процесса является определение исходных переменных и построение пространства Махаланобиса

3. Применение методов оценки отношения СШ может быть распространено на другие главные процессы функционирования вуза (научно исследовательскую и административнохозяйственную).

№ 24

Понятие инновации, классификация инноваций.