- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

9.2.3. Управление технологическим процессом в номинальном режиме

Если в блоке диагностики не выявлено тех или иных нарушений в работе КТС, оборудования или функционирования ТП, а также установлена готовность АТК к автоматизированному управлению, то управление передается в блоки статической оптимизации и динамической стабилизации.

В блоке оптимизации осуществляется поиск наиболее выгодного режима функционирования ТП, удовлетворяющего всем технологическим ограничениям. В блоке стабилизации вырабатываются управляющие воздействия на материальные и энергетические потоки, направленные на поддержание характеристик ТП на уровне оптимальных режимных значений.

В двух указанных блоках осуществляются наиболее сложные математические расчеты, основанные на использовании заранее построенных математических моделей ТП. Такие модели позволяют спрогнозировать поведение ТП при реализации различных управляющих воздействий. Благодаря этому при обнаружении в блоке контроля отклонений характеристик ТП от номинала такие модели позволяют рассчитать управляющие воздействия, которые должны вернуть ТП в требуемое состояние (эти воздействия передаются в блоки НЦУ).

Технолог-оператор имеет возможность вводить в блоки оптимизации и стабилизации уставки и данные для расчетов, которые нельзя получить с помощью датчиков аналоговой или дискретной информации (напр., химический состав сырьевых компонентов или теплотворная способность топлива).

9.2.4. Ситуационное управление

Функционирование АСУ ТП в случае тех или иных нарушений определяется блоком ситуационного управления. В зависимости от типа ситуации, который должен быть выявлен в блоке диагностики, производятся:

корректировка структуры управления в режимах оптимизации и (или) стабилизации (например, может быть снят с управления блок оптимизации; отключены некоторые контуры стабилизации; изменены настройки соответствующих алгоритмов управления);

переход к алгоритмам управления, имитирующим логику управления опытных операторов в сходных ситуациях;

отказ от НЦУ и переход к управлению в режиме совета оператору.

9.2.5. Представление информации оператору

Информация о состоянии ТП может представляться оператору системы в виде текстов, таблиц, графиков, рисунков. В состав ПО ОСУ ТП могут включаться программы:

вывода экстренных сообщений на печать, экран дисплея, табло, мнемосхему;

периодического вывода текущей информации на печать или экран дисплея;

печати сменных и суточных рапортов, сводок, таблиц основных показателей;

вывода отдельных показателей по запросу оператора.

9.3. Комплекс технических средств асу тп

Для реализации функций АСУ ТП требуются весьма разнообразные устройства, обеспечивающие текущий контроль за ходом технологического процесса, переработку получаемой информации, формирование и выполнение управляющих воздействий. В основу используемых технических средств заложены принципы стандартизации и унификации входных и выходных сигналов, позволяющие просто согласовывать между собой различные приборы и устройства.

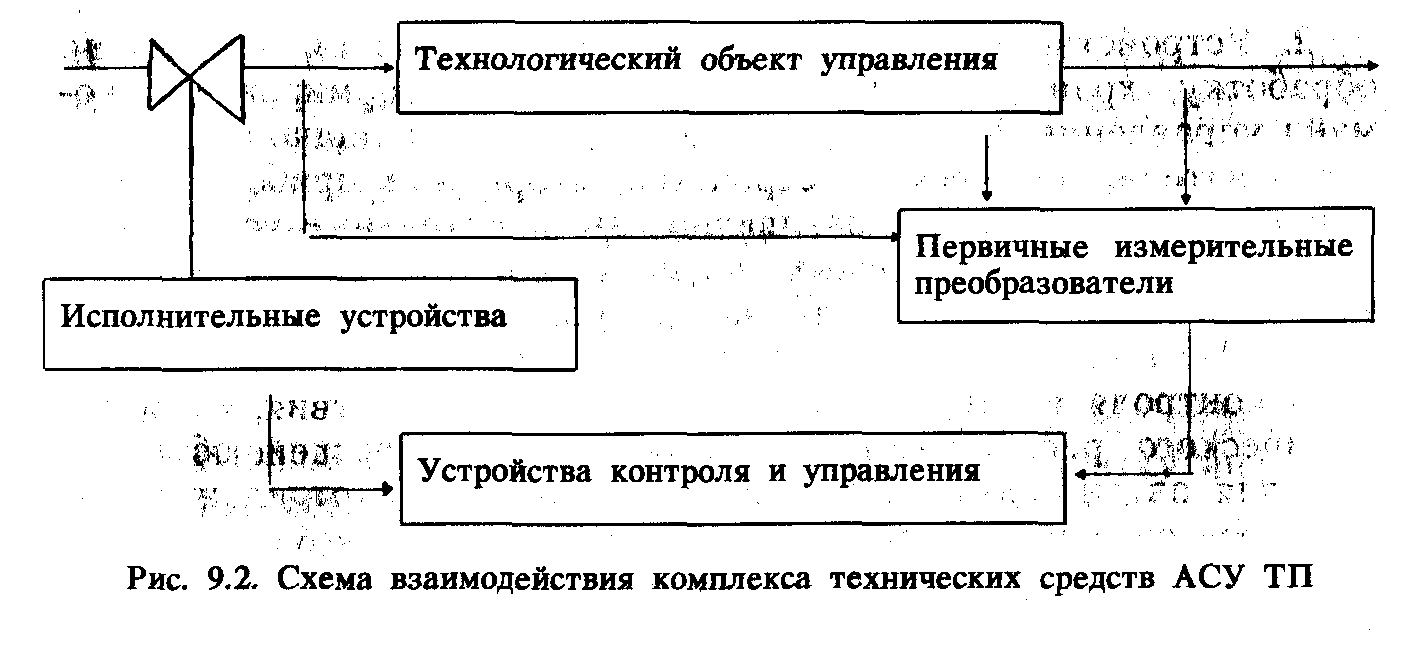

По своему назначению устройства, образующие комплекс технических средств (КТС) АСУ ТП, могут быть разделены на три основные группы: первичные измерительные преобразователи, устройства контроля и регулирования и исполнительные устройства. Взаимодействие названных групп устройств в составе АСУ ТП схематично показано на рис. 9.2. Рассмотрим далее каждую из групп устройств КТС в отдельности.

1 .

Первичные измерительные преобразователи

необходимы для получения информации о

состоянии ТП. К этой группе относятся

первичные измерительные преобразователи

(датчики), нормирующие преобразователи,

формирующие унифицированные электрические

или пневматические сигналы, и другие

средства измерения, дающие текущую

информацию о контролируемых физических

величинах.

.

Первичные измерительные преобразователи

необходимы для получения информации о

состоянии ТП. К этой группе относятся

первичные измерительные преобразователи

(датчики), нормирующие преобразователи,

формирующие унифицированные электрические

или пневматические сигналы, и другие

средства измерения, дающие текущую

информацию о контролируемых физических

величинах.

Наряду с унифицированными электрическими сигналами, из которых наиболее распространены сигналы постоянного тока 0— 5, 0—20 и 4—20 мА, постоянного напряжения 0—10 В, частоты 4—8 и 2—4 кГц, и пневматическими сигналами величиной 0,02— 0,1 МПа, иногда используются непосредственно сигналы первичных преобразователей: термометров сопротивления, термопар, дифференциально-трансформаторных датчиков.

2. Устройства контроля и управления осуществляют прием, обработку, хранение, выдачу информации и формирование команд управления. К этой группе относятся функциональные преобразователи, логические устройства, вторичные приборы, регулирующие комплексы, управляющие вычислительные устройства.

По сложности решаемых задач устройства данной группы можно условно подразделить на три уровня.

а) Нижний уровень предназначен для реализации простых схем контроля и регулирования, т. е. для создания систем автоматического регулирования простых технологических объектов или для автономного контроля и регулирования отдельных параметров сложных объектов. К функциям, выполняемым устройствами нижнего уровня, относятся индикация и регистрация контролируемых параметров, сигнализация о достижении переменными заданного уровня, позиционное и одноконтурное регулирование. В состав устройств данного уровня входят нормирующие преобразователи и вторичные приборы — вольтметры, логометры, потенциометры, автоматические мосты.

Нормирующие усилители или преобразователи, принимая слабые электрические сигналы с выходных устройств первичных измерительных преобразователей, трансформируют их в унифицированный сигнал постоянного тока или напряжения. Использование нормирующих преобразователей в схемах управления с большим числом контролируемых параметров требует значительных затрат на их приобретение и обслуживание, поэтому наблюдается тенденция к применению первичных измерительных преобразователей с унифицированным входом.

Вторичные приборы служат для измерения и регистрации сигналов первичных преобразователей. Автоматические потенциометры и мосты выпускаются в различных конструктивных вариантах: с прямолинейной или круговой шкалой, с ленточной или дисковой диаграммой. Иногда в них встраиваются функциональные преобразователи выходных унифицированных сигналов или устройства для позиционного регулирования. Применяются также приборы с регулирующими устройствами для программного управления, а также с устройствами сигнализации.

б) Средний уровень служит для осуществления функций централизованного контроля ряда переменных и построения на этой основе систем автономного или многосвязного автоматического регулирования ТП на основе стандартных линейных законов управления, нелинейных статических преобразований и логических процедур. Для реализации указанных функций разработаны различные регулирующие комплексы. Они, как правило, включают измерительные блоки, осуществляющие прием сигналов первичных преобразователей, усилительные блоки, блоки нелинейных алгебраических и логических преобразований, блоки, реализующие стандартные линейные законы регулирования (П — пропорциональный, ПИ — пропорционально-интегральный, ПИД — пропорционально-интегрально-дифференциальный), а также схемы двух- или трехпозиционного регулирования, блоки сигнализации и индикации показаний приборов. Основной элементной базой регулирующих комплексов служат интегральные микросхемы, что позволяет использовать при их конструировании модульный принцип.

в) Верхний уровень реализует сложные алгоритмы управления ТП, включая централизованный контроль и обработку информации, диагностику, ситуационное управление, стабилизацию и оптимизацию режимов технологических процессов, оперативное управление участками производства. Указанные функции осуществляются на основе применения разнообразных средств вычислительной техники, рассмотрению которых будет посвящен специальный раздел книги.

3. Исполнительные устройства реализуют управляющие воздействия на ТП при помощи пусковых устройств и исполнительных механизмов. Они предназначены для изменения регулирующих воздействий в соответствии с величиной сигналов, подаваемых на их вход от устройств регулирования.

Наибольшее распространение имеют электрические исполнительные устройства постоянной скорости.

Пусковые устройства усиливают по мощности управляющие сигналы, поступающие с регулирующего прибора или от оператора при ручном управлении. При использовании электрических исполнительных механизмов постоянной скорости подаваемые на них сигналы представляют собой импульсы с одинаковой амплитудой и скважностью, определяемой величиной управляющего воздействия. Пусковые устройства обеспечивают пуски, реверсы и остановы исполнительных механизмов. Каждый тип пускового устройства сопрягается с определенными исполнительными механизмами и регулирующими устройствами.

Исполнительные механизмы (ИМ) осуществляют управляющие воздействия в соответствии с усиленными сигналами регулирующих устройств. Электрические ИМ состоят из смонтированных в одном корпусе электродвигателей, редукторов, тормозных устройств, преобразователей и указателей положения. В ИМ постоянной скорости используются асинхронные двигатели переменного тока. При больших мощностях применяются трехфазные двигатели с питанием от трехфазной сети. Редукторы необходимы для согласования частоты вращения выходного вала с частотой вращения приводного электродвигателя. Датчики положения служат для организации управления с обратной связью — их сигналы подаются на вход регулирующих устройств и дистанционных показателей положения регулирующих органов.

При выборе ИМ основными критериями являются пусковой и номинальный моменты, а также конструктивные и эксплуатационные параметры. Если ИМ используется в системе автоматического регулирования, то необходимо учитывать его статические и динамические свойства, т. к. они влияют на качество регулирования.