- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

8.12.5. Расчет основных параметров установки

1. Часовая производительность установки определяется в зависимости от того, выполняет ли установка законченную транспортную операцию или входит в общую технологическую линию и ее производительность зависит от других машин.

В первом случае среднесуточная или среднесменная производительность цеха известна, и заданную часовую производительность установки можно определить по формуле

![]() (8.168)

(8.168)

где Qc — среднесуточная (среднесменная) потребность цеха, т/сутки (т/смену); К3 — коэффициент запаса, учитывающий особенности технологического процесса в течение суток (смены), который принимают в зависимости от конкретных условий в широких пределах: К3 = 1,1 Ч-1,5. Меньшие значения К3 принимают в тех случаях, когда материал поступает к установке из бункеров или силосов с регулируемым питанием; Крез — коэффициент резерва, учитывающий перспективу производительности. Обычно этот коэффициент принимают в пределах: Крез = 1,1-т-1,2. К выбору коэффициентов К3 и Крез. следует подходить осторожно во избежание неоправданного завышения производительности; t — время работы установки в сутки (смену), ч.

Это время выбирают, исходя из условий работы предприятия. При 3-сменной работе предприятия выгодно, чтобы оно было по возможности продолжительнее, чтобы не завышать часовую производительность установки. В других случаях, в особенности при наличии приемных емкостей достаточно больших объемов, выгоднее принимать меньшее число часов работы установки, но с производительностью большей, чем средняя часовая потребность цеха. От этого зависит значение коэффициента К3.

Для большинства практических случаев заданную часовую производительность установки, выполняющей самостоятельную транспортную операцию, принимают равной

![]() (8.169)

(8.169)

Заданную часовую производительность установки, работающей в технологической линии с питанием от другой машины, определяют по максимально возможной производительности Qmax этой машины с учетом гарантийного запаса в пределах

![]() (8.170)

(8.170)

В некоторых случаях, чтобы не завышать производительность транспортной установки, между питающим агрегатом и проектируемой установкой предусматривают промежуточную емкость, объем которой зависит в основном от величины и частоты колебания производительности питающего агрегата. Однако, несмотря на это, заданную производительность и в этом случае следует брать на 10—20% больше максимальной производительности питающей машины. Примером может служить установка, работающая в технологической линии помольного агрегата на цементном заводе.

После уточнения заданной производительности установки определяют ее расчетную часовую производительность в зависимости от выбранного типа питателя:

а) для пневмовинтовых насосов, пневмокамерных" подъемников и гравитационно-пневматических устройств конструкции «Гипроцемента», осуществляющих непрерывный ввод материала в трубопровод, расчетную производительность принимают равной или на 10% больше заданной, т. е.

![]() (8.171)

(8.171)

б) для пневмокамерных насосов, работающих циклично, принимают следующую расчетную производительность,

Для однокамерных насосов — QM.p. = (1,54-2,0) • qm.s. Для двухкамерных насосов — QM.p. = (1.2ч-1,3)-QM.3., т/ч.

2. Приведенная длина транспортирования ЬПр определяется по пространственной схеме установки, которую предварительно следует выполнить, по следующей формуле:

![]() (8.172)

(8.172)

где 21ГВН — сумма геометрических длин прямых: горизонтальных, вертикальных и наклонных, м; 21ЭК — сумма эквивалентных длин прямых участков для отводов (колен), м; 21ЭП — сумма эквивалентных длин прямых участков для переключателей, м;

Эквивалентную длину для колен под углом 90 °, расположенных в горизонтальной плоскости, и отношении радиуса закругления к диаметру R/dTp^3 следует принимать равной 5 м прямого участка трубы. Для колен под углом 90 ° и R/dTp^3 в вертикальной плоскости — равной 8 м прямого участка. Эквивалентную длину для двухходового переключателя следует принимать равной 8 м прямого участка согласно рекомендациям ВНИИПТМаша.

3. При проектировании ПТУ следует учитывать основные физико-механические свойства транспортируемых материалов: гранулометрический и фракционный состав, влажность, плотность и объемную массу, коэффициент внутреннего трения, угол естественного откоса, сыпучесть, способность к аэрированию, абразив-ность и др.

Гранулометрический состав и эквивалентный (средневзвешенный) диаметр частиц, плотность и объемная масса материала оказывают определяющее влияние на потребные (оптимальные) скорости воздуха и концентрацию материально-воздушной смеси.

Гранулометрический состав, эквивалентный диаметр частиц, коэффициент внутреннего и внешнего трения, абразивность влияют на потери давления в материалопроводе. Абразивность материала, связанная с прочностью, формой и размером частиц, значительное влияние оказывает на износ стенок материалопро-вода. Поэтому перед проектированием и расчетом ПТУ необходимо заранее определить основные физико-механические свойства транспортируемых материалов по известным в технике методикам.

4. Потребную (оптимальную) скорость воздуха VK на выходе из материалопровода определяют по формуле:

![]() (8.173)

(8.173)

где а — опытный коэффициент, принимаемый для порошкообразных материалов (цемента, сырьевой муки, технологической пыли, золы ТЭС и др.) равным а = 0,8; q — плотность материала, т/м3; d3 — эквивалентный (средневзвешенный) диаметр частиц материала, мкм, который определяется по формуле:

(8.174)

(8.174)

где do; di; d2; ...dn _ i; dn — граничные значения размеров фракций; ei; аг; ...an — весовая доля фракции в %.

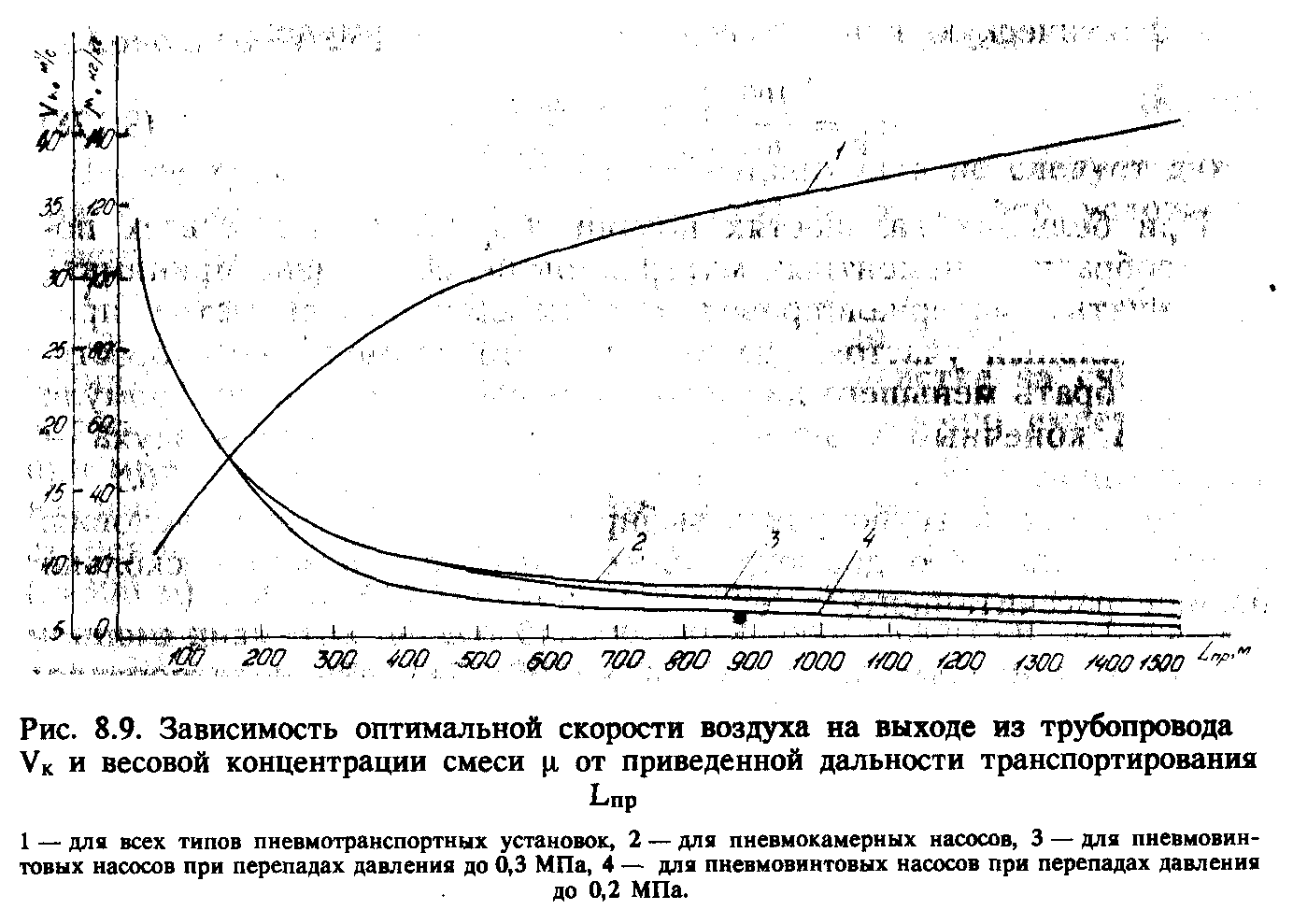

Для определения VK можно пользоваться графической зависимостью VK = f (Lnp) на рис. 8.9.

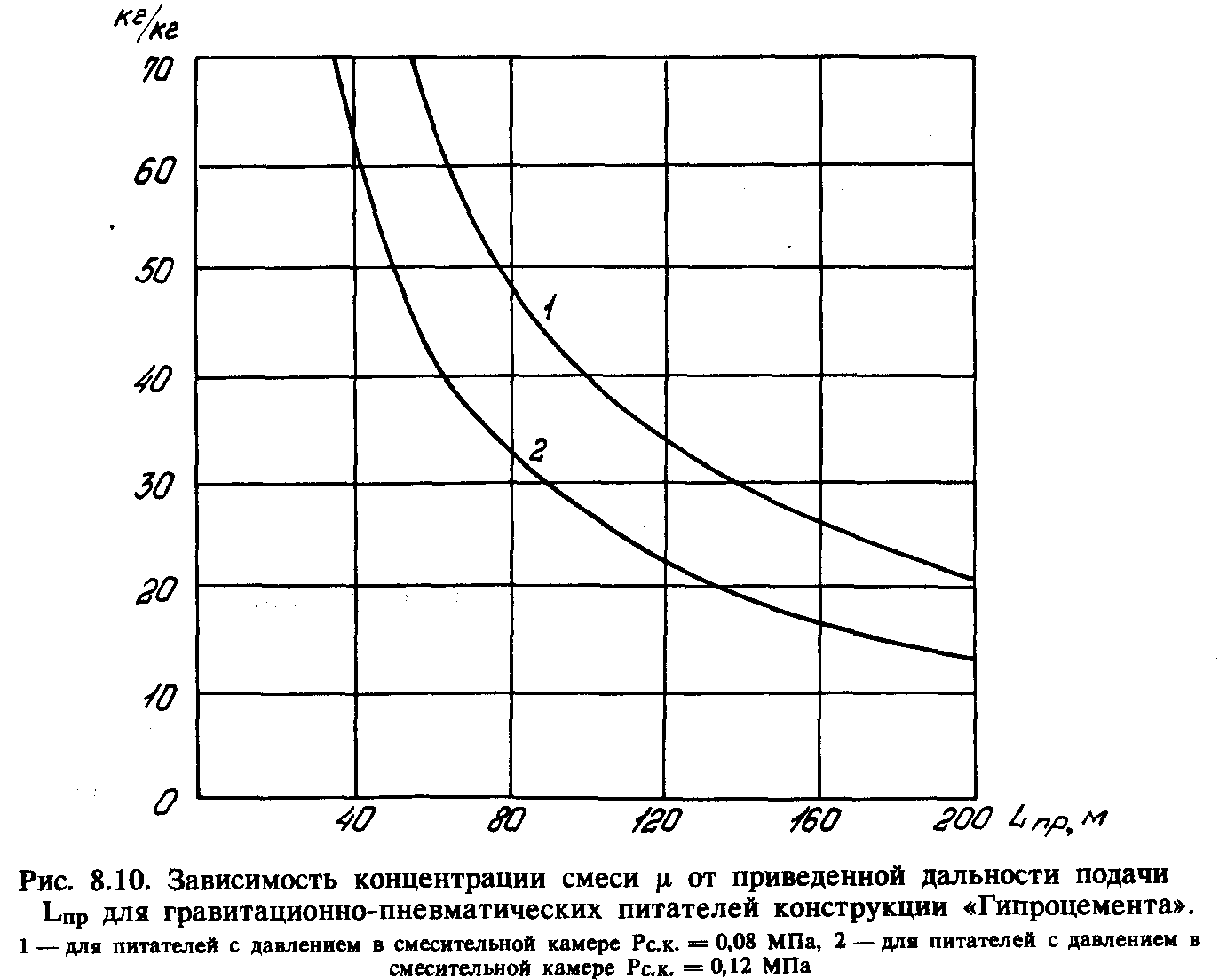

5. Оптимальную концентрацию материально-воздушной смеси }х для пневмокамерных и пневмовинтовых насосов при транспортировании цемента, сырьевой муки, золы ТЭС и др. определяют по графическим зависимостям ц, = f (Lnp, тип питателя) на рис. 8.9., а для гравитационно-пневматических устройств конструкции «Гип-роцемента» по зависимостям ц = f (Lnp) на рис. 8.10.

6 .

Потребный расход сжатого воздуха QB

определяют по формуле

.

Потребный расход сжатого воздуха QB

определяют по формуле

![]() (8.175)

(8.175)

где QM-p.— расчетная производительность в т/ч; qb — 1,2 кг/м3 — плотность атмосферного воздуха при нормальных условиях.

7. Внутренний диаметр материалопровода dTp определяют по формуле:

![]() (8.176)

(8.176)

где QB — в нм3/мин, VK — в м/с.

По ГОСТ 8732—78 выбирают трубы с внутренним диаметром, равным или большим ближайшим к рассчитанному.

После этого уточняют расход сжатого воздуха при той же скорости по формуле:

![]() (8.177)

(8.177)

и фактическую концентрацию смеси по формуле:

![]() (8.178)

(8.178)

При больших дальностях подачи (Ьпр^ЗОО м) для всех порошкообразных цементных материалов целесообразно принимать ступенчатый материалопровод, т. е. переменного диаметра, причем начальный участок, где имеют место наименьшие скорости, следует брать меньшего диаметра, чем рассчитанный по формуле 8.176., а конечный участок с большими скоростями воздуха — увеличенного диаметра, чем дает расчет по формуле .8.176.

Ступенчатый трубопровод выбирается из следующего условия: эквивалентный его диаметр должен быть равен или несколько больше рассчитанного, т. е.

(8.179)

(8.179)

где di — внутренний диаметр трубопровода нг начальном участке, принимаемый из условия, чтобы площадь его поперечного сечения была бы примерно на 20 % меньше площади поперечного сечения трубопровода с расчетным диаметром, т. е.

![]() (8.180)

(8.180)

Обычно по ГОСТ 8732—78 принимают ближайший меньший по сортаменту труб; cb — внутренний диаметр среднего участка трубопровода, который принимается равным расчетному; ds — внутренний диаметр конечного участка трубопровода, принимаемый из следующего условия: площадь поперечного сечения его должна быть больше на 20—30%, чем площадь поперечного сечения трубопровода с расчетным диаметром, т. е.

![]() (8.181)

(8.181)

Обычно по ГОСТ 8732—78 принимают ближайший больший к расчетному диаметр трубы.

Длину начального участка ЬПр выбирают из такого расчета, чтобы она составляла не более 20 % от общей длины Lnp:

![]() (8.182)

(8.182)

Длину среднего участка обычно принимают равной:

![]() (8.183)

(8.183)

Конечный участок, таким образом, будет длиной

![]() (8.184)

(8.184)

Более трех участков практически принимать не следует даже при большой общей длине 1000—1500 м, т. к. это усложнит замену труб при их износе и др.

Ступенчатый материалопровод позволяет повысить скорость смеси в начальном участке, что сводит до минимума случаи забивки труб материалом, а на конечном участке за счет снижения скорости уменьшает износ, который обычно имеет место при материалопроводе постоянного по всей длине диаметра. Эти важные стороны свидетельствуют о целесообразности применения ступенчатых трубопроводов, в особенности при значительных (>300 м) дальностях транспортирования. Материалопровод переменного диаметра целесообразно применять даже при дальностях транспортирования Lnp^200 м в случае перемещения абразивных материалов, например, золы ТЭС, глинозема, белитовых крупнодисперсных порошков и др.

8. Потери давления АРТр в материалопроводе определяются по формуле:

![]() (8.185)

(8.185)

где

![]() (8.186)

(8.186)

— опытный приведенный аэродинамический коэффициент сопротивления трубопровода при перемещении материально-воздушной смеси.

Для большинства цементных материалов (цемента, сырьевой муки, технологической пыли, золы ТЭС и др.) опытный коэффициент А = 250. Для сильно абразивных материалов (глинозема, апатитового концентрата и др.), а также для крупнодисперсных материалов (белитовых порошков и пр.) коэффициент А = 300;

![]() (8.187)

(8.187)

Я,к— коэффициент трения «нормального» воздуха о стенки трубы. Эта формула принята для труб с шероховатой поверхностью, что обычно имеет место при пневмотранспорте, в особенности в начальный период эксплуатации:

![]() - число

Рейнольдса; (8.188)

- число

Рейнольдса; (8.188)

![]() м2/с

— коэффициент кинематической вязкости

«нормального» воздуха; qk

= 1,2 кг/м3

— плотность «нормального воздуха»; VK

— скорость воздуха на выходе из

материалопровода, м/с; ЬПр

— приведенная дальность транспортирования,

м; g

= 9,81 м/с — ускорение силы тяжести; dTp

— внутренний диаметр материалопровода

(расчетный или эквивалентный при

ступенчатом трубопроводе), м; qb

= 1,8 кг/м3

— средняя плотность сжатого воздуха

на участке подъема. Она принята такой,

потому что для большинства практических

случаев участок подъема обычно находится

в конце трассы; ц — концентрация

материально-воздушной кг материала,

смеси, п — высота

подъема материала, м. кг воздуха

м2/с

— коэффициент кинематической вязкости

«нормального» воздуха; qk

= 1,2 кг/м3

— плотность «нормального воздуха»; VK

— скорость воздуха на выходе из

материалопровода, м/с; ЬПр

— приведенная дальность транспортирования,

м; g

= 9,81 м/с — ускорение силы тяжести; dTp

— внутренний диаметр материалопровода

(расчетный или эквивалентный при

ступенчатом трубопроводе), м; qb

= 1,8 кг/м3

— средняя плотность сжатого воздуха

на участке подъема. Она принята такой,

потому что для большинства практических

случаев участок подъема обычно находится

в конце трассы; ц — концентрация

материально-воздушной кг материала,

смеси, п — высота

подъема материала, м. кг воздуха

9. Потребляемую мощность привода пневмовинтовых насосов находят по формуле:

![]() (8.189)

(8.189)

где а — опытный коэффициент, зависящий от вида транспортируемого материала; для цемента, сырьевой муки и пр. а = 0,7; рс.к.— избыточное давление внутри смесительной камеры насоса, кгс/см2; п — частота вращения шнека, об/мин; Вшн.— диаметр напорного шнека, м.

10. Расход электроэнергии на выработку сжатого воздуха определяют по следующей формуле:

(8.190)

(8.190)

где Р0 — атмосферное давление воздуха, атм; Рк — рабочее давление компрессора, которое принимается следующим:

![]() (8.191)

(8.191)

АРТр — потери давления в материалопроводе, определенные по формуле (8.185); АРС — потери давления в воздухопроводе от компрессора до питателя. Обычно принимают АРС = 0,3— 0,5 кгс/см ; т] — общий КПД компрессора, принимаемый в пределах 0,55—0,70; QK = 1,1-Qu — производительность компрессора или потребный расход сжатого воздуха с учетом потерь в подводящей сети, нм3/мин.

11. Удельный расход сжатого воздуха на транспортирование 1 т материала определяют по формуле:

![]() (8.192)

(8.192)

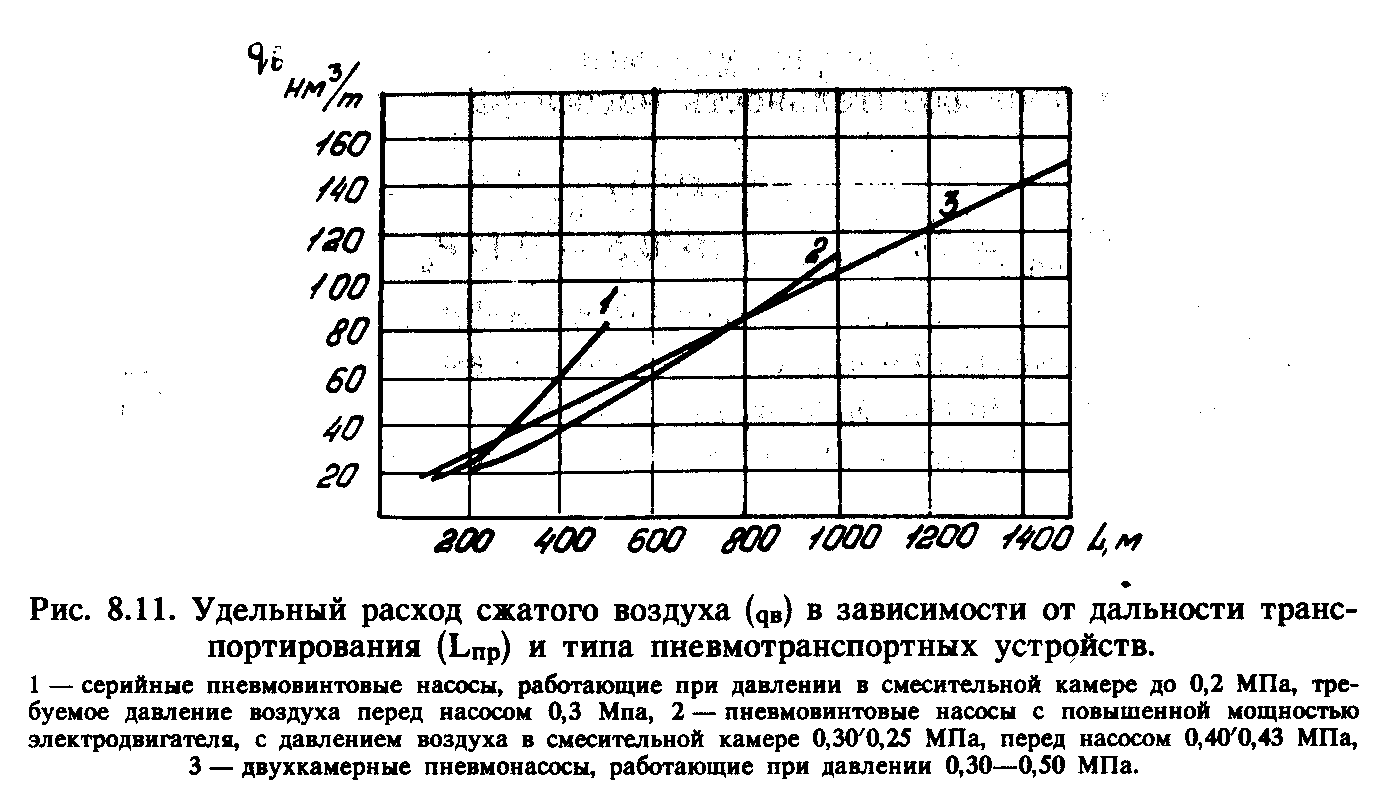

На рис. 8.11 приведены графические зависимости удельного расхода сжатого воздуха qB от приведенной дальности транспортирования ЬПр для пневмокамерных и пневмовинтовых насосов двух разновидностей: способных работать при давлении внутри смесительной камеры до 0,2 и 0,3 МПа. По этим зависимостям можно быстро оценить экономичность работы ПТУ и сравнить с рассчитанным удельным расходом воздуха по формуле (8.192)

1 2.

Удельный расход электроэнергии на

транспортирование 1 тонны материала

находим по формуле:

2.

Удельный расход электроэнергии на

транспортирование 1 тонны материала

находим по формуле:

для пневмовинтовых насосов

![]() (8.193)

(8.193)

для пневмокамерных насосов и гравитационно-пневматических устройств «Гипроцемента»

![]() (8.194)

(8.194)