- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

1. Расход воздуха для горения газа и охлаждения клинкера. Теоретический расход воздуха на горение:

Практический расход:

![]()

Воздух присоса — 5%:

![]()

Воздух избыточный:

![]()

Расход вторичного воздуха:

![]()

в том числе присос 0,021 нм3/кг кл.

Удельный расход воздуха на горение топлива на 1 кг кл.:

![]()

Расход воздуха, подаваемого в декарбонизатор:

![]()

Расход избыточного воздуха от холодильника:

![]()

2. Выход отходящих газов из топлива нм3/нм3 газа:

![]()

подставляя vrqz = 1.0:

![]()

![]()

Н2 + 2СН4 + 2$ C^Hn + H2S + H2ol =

Всего V5r= 10,99» 11.

3. Удельный расход сухой сырьевой шихты.

![]()

4. Выход газов из сырьевой шихты. Содержание CCh в сырьевой шихте:

![]()

Выход СО2 из СаСОз сырья:

![]()

ИЛИ

![]()

Выход СО2 из MgCOs сырья:

![]()

Всего СО2 в сырье — 0,528 кг/кг кл. или 0,267 нм3/кг кл.

Расход MgCOs из сырья:

![]()

Расход CaCO3 из сырья:

![]()

Выход гидратной влаги:

![]()

Выход физической воды из сырья:

![]()

Выход СОг из СаСОз во вращающейся печи:

![]()

Выход СО2 в декарбонизаторе:

![]()

То же в смесительной камере:

![]()

То же в циклоне II ст.:

![]()

5. Распределение и расходы топлива по системе. Удельный расход топлива в печи:

![]()

То же в декарбонизаторе:

![]()

в том числе в вихревой горелке — 7%:

![]()

в кальцинаторе 0,0637—0,00445 = 0,0592 нм3/кг кл.

Удельный расход топлива в печной установке:

![]()

6. Потоки газов в циклонном теплообменнике и декарбонизаторе в нм3/кг кл.

6.1. Количество газов на выходе из печи:

![]()

На выходе из декарбонизатора:

![]()

На выходе из смесительной камеры:

![]()

На выходе из циклона I ст.:

![]()

На выходе из циклона II ст.:

![]()

На выходе из циклона III ст.:

![]()

На выходе из циклона IV ст.:

![]()

Таблица 8.38

Наименование объекта единицы измерения |

Вращающаяся печь |

Декарбо-низатор |

Смеситель-ная камера |

Циклоны, ст. |

||||

|

|

I |

II |

III |

IV |

|||

Количество газов в нм3/кг кл. |

|

|

|

|

|

|

|

|

Углекислоты CO2 |

0,0811 |

0,1796 |

0,3637 |

0,3637 |

0,373 |

0,373 |

0,373 |

|

Азота N2 |

0,335 |

0,502 |

0,837 |

0,837 |

0,837 |

0,837 |

0,837 |

|

Кислорода O2 |

0,0042 |

0,0063 |

0,0105 |

0,0105 |

0,0105 |

0,0105 |

0,0105 |

|

Водяных паров H2O* |

0,0843 |

0,126 |

0,21 |

0,21 |

0,21 |

0,216 |

0,235 |

|

Подсос воздуха |

0,021 |

- |

0,21 |

0,0713 |

0,12 |

0,17 |

0,22 |

|

Всего: |

0,525 |

0,814 |

1,44 |

1,49 |

1,55 |

1,605 |

1,676 |

|

Полученные данные сведем в таблицу 8.38

* Количество водяных паров принято без учета водяных паров в воздухе.

7. Запыленность газовых и воздушных потоков по трактам циклонного теплообменника в кг/кл кл.

Согласно п. 18 «Исходных данных» находим концентрацию пыли в трактах циклонного теплообменника. Выход пыли с отходящими газами из циклона IV ст.:

![]()

С отходящими газами из печи:

![]()

С воздухом из холодильника.

В печь со вторичным воздухом:

![]()

В декарбонизатор:

![]()

В осадительную камеру:

![]()

Сбросной воздух:

![]()

Количество материала, поступающего в печь:

![]()

На выходе из печи (в холодильник):

![]()

Количество материала, поступающего в циклон I ст.:

![]()

Количество пыли, выходящей из циклона I ст. с газами:

![]()

Количество материала, поступающего в декарбонизатор из циклона II ст.:

![]()

Количество материала, поступающее в циклон II ст.:

![]()

Количество пыли на выходе из циклона II ст.:

![]()

Количество материала, осевшее в циклоне III ст.:

![]()

Количество материала, поступившее в циклон III ст.:

![]()

Количество пыли, выходящей из циклона III ст. с газами:

![]()

Количество материала, осевшее в циклоне IV ст.:

![]()

Количество материала, поступившее в циклон IV ст.:

![]()

Вынос пыли из циклона IV ст.:

![]()

Таблица 8.39

Наименование |

Холоди-льник |

Вращаю-щаяся печь |

Декарбо-низотор |

Смеситель-ная камера |

Цик-лон I ст. |

Цик-лон II ст. |

Цик-лон III ст. |

Цик-лон IV ст. |

Количество пыли, поступающей (уходящей) с газами (воздухом) |

+0,0848 |

-0,0848 |

+0,018 |

+0,0525 |

+1,41 |

+2,085 |

+2,02 |

+1,8 |

Количество материала, поступающего по течкам и из бункера |

+1,128 |

+1,0848 |

+1,773 |

+1,79 |

- |

- |

- |

- |

Общее количество материала, поступающего (выходящее) в агрегат (из агрегата) |

1,128+ 0,0848 |

0,9876 |

+0,018 +1,773 |

- |

+1,41 |

-1,773 |

1,822 |

-1,71 |

Количество осажденного материала |

- |

+0,0485 |

- |

- |

+1,128 |

+1,773 |

+1,822 |

+1,71 |

Количество пыли, материала, уходящих с газами (воздухом) |

-0,0525 |

-0,0490 -0,0604 |

-1,357 |

-1,41 |

-0,282 |

-0,312 |

0,198 |

-0,09 |

Расход материала из бункера сырьевой шихты:

![]()

Полученные результаты сводим в таблицу 8.39.

8. Материальный баланс холодильника (таблица 8.40).

Таблица 8.40

Приход параметр, обозначение |

Кг/кг кл. |

% |

Расход параметр, обозначение Кг/кг кл. |

% |

|

||||||

|

|

|

|

|

|

|

|||||

Клинкер из печи gпм.в. |

1,0848 |

|

1. Пыль вторичного воздуха gвтп.в. |

0,0848 |

|

|

|||||

|

|

|

2. Пыль сбросного воздуха gк.сб.п.в. |

0,0490 |

|

|

|||||

|

|

|

3. пыль в воздухе из холодильника в камеру осаждения gокп.в. |

0,0604 |

|

|

|||||

|

|

|

4. Клинкер на выходе из холодильника gхкл.в. |

|

|

|

|||||

![]()

Пыль, уловленная электрофильтром из сбросного воздуха 0,049-0,99 = 0,0485 кг/кг кл.

Пыль, собранная в камере осаждения 0,0604-0,8 = 0,0483 кг/кл кг. Всего количество клинкера 0,9876 кг/кг кл.

9. Тепловой расчет печной установки.

Таблица 8.41

Приход тепла |

|

% |

Расход тепла |

|

% |

||

1. Теплота сгорания топлива |

3550,4 |

84,32 |

1. Декарбонизация CaCO3 и MgCO3 qдв=GCaCO3x x1779,4+GMgCO3x1398,4 |

2114,3 |

50,21 |

||

2. Физическое тепло топлива |

0 |

|

2. Дегидратация каолина qдг=G2wx6866,3=0,005x6866,3 |

34,3 |

0,81 |

||

3. Сырьевая шихта gIVм.п.=1,61х0,199х251,2 |

81,0 |

1,92 |

3. Образование жидкой фазы |

209,3 |

4,97 |

||

4. Охлаждающий воздух холодильника при 273 К (0С) |

0 |

|

4. Испарение воды из сырья Gфwx2491,1=0,0155х2491,1 |

38,6 |

0,92 |

||

5. Дополнительный воздух |

0 |

|

5. Потери тепла в окружающую среду (по опытным данным): печью Циклонный теплообменник Холодильник

Всего: |

251,2 83,7 58,6

393,5 |

5,96 1,99 1,39

9,34 |

||

6. Экзотермические реакции образования клинкера QC2S=0,01xC3Sx527,5= =0,01x45x527,5 QC2S=0,01xC2Sx716,0=0,01x x30x716,0 QC3A=0,01xC3Ax61,1=0,01x x10x61,1 QC4AF=0,01xC4AFx108,85= =0,01x15x108,85 Qэкз |

237,4

214,8

6,1

16,3

474 |

5,64

5,10

0,14

0,39

11,27 |

|

|

|||

6. Потери с выходящим из холодильника клинкером |

85,0 |

2,02 |

|||||

7. Со сбросным воздухом холодильника 1,972x1,310xtxв.с. |

2,580 txв.с. |

9,82 |

|||||

7. Теплота кристаллизации жидкой фазы |

104,7 |

2,49 |

8. Спылью в сбросном воздухе 0,049х0,820 txв.с. |

0,0410 txв.с. |

0,15 |

||

|

4210,7 |

100 |

9. Теплосодержание запыленных отходящих из IV ст. циклона газов 3791,1+2,621х txв.с. |

916,0 |

21,76 |

||

100 |

|||||||

Температура сбросного воздуха холодильника:

![]()

10. Тепловой баланс холодильника.

Таблица 8.42

Приход тепла |

|

% |

Расход тепла |

|

% |

Теплосодержание клинкера, поступающего в холодильник gпмохСклхtкл=1,0848х1,1095х х1350 Теплосодержание воздуха |

1624,8

0 |

100 |

1. Теплосодержание клинкера из холодильника 0,8908х0,795х120 |

84,98 |

5,23 |

2. Сбросного воздуха из холодильника 1,972х1,310х х150,0 |

387,49 |

23,85 |

|||

3. Теплосодержание пыли сбросного воздуха 0,049х0,820х150 |

6,03 |

0,37 |

|||

4. Воздух из холодильника в декарбонизатор 0,604х1,365х620 |

511,16 |

31,47 |

|||

5. Теплосодержание пыли воздуха, поступающего в декарбонизатор 0,0604х0,942х620 |

35,28 |

2,17 |

|||

6. Вторичного воздуха 0,424х1,402хtвтв |

0,594хtвтв |

29,28 |

|||

7. Пыли вторичного воздуха 0,0848х0,976хtвтв |

0,0824tвтв |

4,06 |

|||

8. Потери в окружающую среду |

58,07 |

3,57 |

|||

100 |

Температура вторичного воздуха:

![]()

11. Тепловой баланс вращающейся печи.

Таблица 8.43

Приход тепла |

|

% |

Расход тепла |

|

% |

1. Теплота сгорания топлива |

1419,3 |

41,97 |

1. Декарбонизация CaCO3 0,15x4,857x425 |

309,63 |

9,16 |

2. Физическое теплосодержание топлива |

0 |

|

2. Теплосодержание клинкера (10.1.п.1) |

1624,80 |

48,03 |

3. Теплосодержание сырьевой муки, поступающей в печь 1,128х0,988х840 |

936,2 |

27,7 |

3. Образование жидкой среды |

209,34 |

6,19 |

4. С клинкерной пылью из холодильника 0,0848х1,402х800 |

66,1 |

1,96 |

4. Потери тепла в окружающую среду |

251,20 |

7,42 |

5. С вторичным воздухом 0,4028х1,402х800 |

452,2 |

13,38 |

5. Теплосодержание газов на выходе из печи 0,524х1,620хtпот |

0,850хtпот |

27,48 |

6. С подсосами 0,021х0,129 |

0 |

|

6. Теплосодержание пыли на выходе из печи 0,525х1,013хtпот |

0,531хtпот |

1,72 |

7. Теплота экзотермических реакций, предполагая, что в печи происходит 70% экзотермических реакций 0,7х(QC2S+QC3A+QC4AF)+QC3S= =0,7х(214,8+6,1+16,3)=237,4 |

403,4 |

11,93 |

|||

8. Теплота кристаллизации жидкой фазы |

104,6 |

3,09 |

|

|

|

Итого: |

3381,0 |

100 |

|

|

|

Температура отходящих из печи газов:

![]()

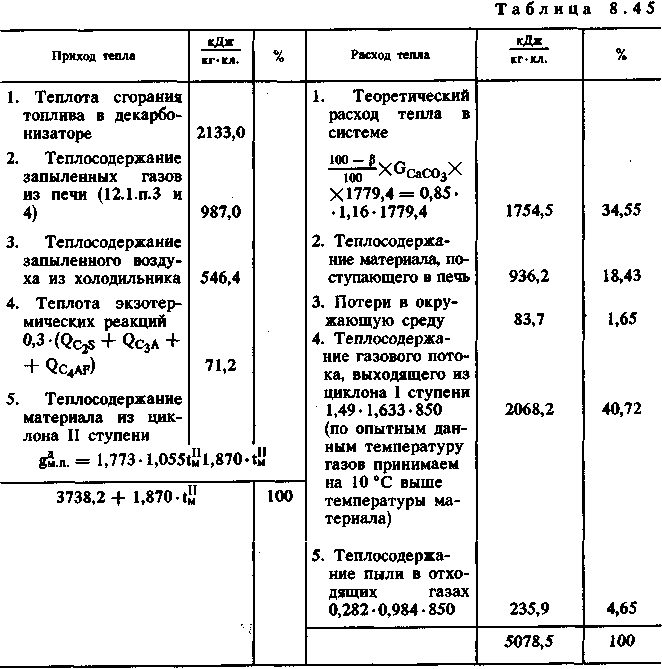

12. Тепловой баланс циклонного теплообменника и декарбонизатора.

Таблица 8.44

Приход тепла |

|

% |

Расход тепла |

|

% |

1. Теплота сгорания топлива в декарбонизаторе 0,0637х33494,4 |

2133,6 |

55,86 |

1. Декарбонизация CaCO3 и MgCO3 2114,0-309,6 |

1804,4 |

47,24 |

2. Теплосодержание топлива |

0 |

|

2. Дегидратация каолина |

34,3 |

0,90 |

3. Теплосодержание газа из печи 0,850х |

|

|

|

|

|

Температура отходящих газов на выходе из циклонов IV ступени:

![]()

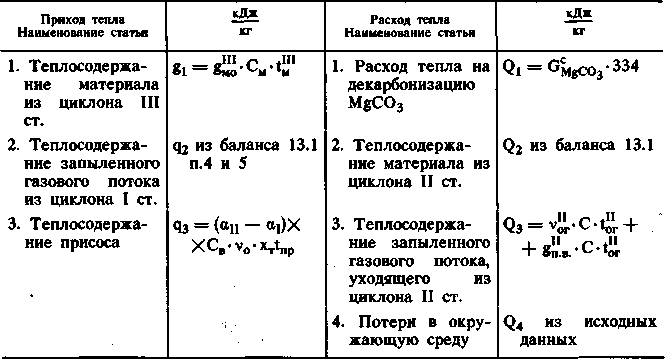

13. Тепловой баланс циклона I ступени и декарбонизатора

Температура материала, поступающего из циклона II ступени в декарбонизатор:

![]()

Для определения температуры материала на выходе из циклона III ст. составляется тепловой баланс циклонов II ст.

14. Тепловой баланс циклона II ст.

Подставляя значения в тепловой баланс, находим температуру материала в циклоне II ст.

Аналогично составляя уравнения теплового баланса III и IV ступеней, находим соответственно температуру материала в циклоне IV ст. и проверяем заданную в исходных данных температуру отходящих газов из циклона IV ст.

При сходимости данных, полученных в результате теплового баланса с заданными величинами (расхождение не должно превышать 5%), можно приступать к определению конструктивных размеров циклонного теплообменника.

15. Конструктивные размеры элементов циклонного теплообменника определяются на основании зависимостей, полученных на основании опытных данных.

Диаметр цилиндрической части циклона в свету определяется по формуле

(8.152)

(8.152)

где

![]() — секундный расход газов

в циклонах в ма/с;

Квх

— коэффициент, характеризующий условие

ввода газа в циклон. Значение его

рекомендуется принимать Рвх/Рц

= = КВХ

= 0,2054-0,159.

— секундный расход газов

в циклонах в ма/с;

Квх

— коэффициент, характеризующий условие

ввода газа в циклон. Значение его

рекомендуется принимать Рвх/Рц

= = КВХ

= 0,2054-0,159.

Входная скорость газа в циклон швх = 16—25 м/с.

Высота цилиндрической части циклона:

![]() (8.153)

(8.153)

Сечение входного патрубка циклона

![]()

Юных — скорость газа на выходе из циклонов принимается в пределах 18—22 м/с; dn — диаметр выходного патрубка, м.

По данным опыта эксплуатации и конструирования, принимается двухветвевой теплообменник. Циклоны в I, II и III ступенях — по одному на ветвь. Циклоны IV ст.—по 2 на ветвь.

принимаем аХЬ = 3,3X1,6 м.

16. Циклоны I ст. (пример расчета)

![]()

![]()

![]()

![]()

Диаметр газохода II ст. принимаем 2,6 м.

При расчете циклона II ст. Квх можно принимать в пределах 0,18—0,185; в циклоне III ст. = 0,17 — 0,175; в циклоне IV ст.— 0,16—0,165.

Скорости в газоходах принимаются в пределах от 19 до 21 м/с, а во входных патрубках от 20 до 22 м/с. Толщину футеровки принимать: в газоходе и циклоне I ст., а также в декарбонизаторе, загрузочной головке и смесительной камере 300—315 мм;

в газоходе и циклоне II ст. 300—240 мм;

в газоходе и циклоне III ст. 220—300 мм.

Циклон и газоход IV ст. футеруются бетоном или штучным огнеупором толщиной 120—290 мм.

17. Декарбонизатор и вихревая горелка. Определение габаритных размеров.

Тепловая мощность, развиваемая сжигаемым топливом в декарбонизаторе, составит:

![]()

Расход топлива в вихревой горелке^ 0,00445 нм3/кг кл.

![]()

или

Объем топочной камеры вихревой горелки:

![]()

где Q*r — тепловое напряжение объема вихревой горелки рекомендуется: 6,7-И2,5-106 кДж/м3ч.

Принимая Qvr = 8,37 кДж/м3ч-106, находим

![]()

Принимая диаметр топочной камеры горелки = 1300 мм, находим высоту камеры Н т.к. = 1680 мм Объем топочной камеры декарбонизатора:

![]()

V$eK принимается = 2,514-4,19-106 кДж/м3, по конструктивным соображениям диаметр декарбонизатора по корпусу согласно рекомендации, принимаем = 3600 мм. Необходимая высота декарбонизатора при номинальной его нагрузке может быть принята равной — 6,2 м.

18. Прочие конструктивные размеры газоходов и воздухопроводов определяются по расходам воздуха и газа и исходным данным, регламентирующим их скорости.

19. Аэродинамический расчет. Для определения аэродинамического сопротивления системы, необходимо, в зависимости от состава и температуры газов на участках, определить плотность газа (воздуха) и концентрацию пыли в них. До проведения расчета необходимо выполнить схему расчета установки. Следует иметь в виду, что при выборе схемы и конструкции элементов установки нужно стремиться к получению минимального сопротивления тракта (главным образом за счет сокращения местных сопротивлений).

После определения плотности газа и концентрации пыли по участкам установки выполняется расчет сопротивления трактов установки.

Сопротивление циклонов определяется по формуле:

![]() (8.157)

(8.157)

где швх — скорость газа на входе в циклон м/с; Qr — плотность газа кг/м3.

Сопротивление газоходов:

![]() (8.158)

(8.158)

где

![]() (8.159)

(8.159)

(8.160)

Пример определения плотности газа <эг и концентрации материала в газах, поступающих в циклон 1 ст — ц,п и выходящих из него ц,в...:

![]()

![]()

После определения общего сопротивления системы и часовых выходов газов производится выбор тягодутьевых машин, фильтров, аспирационных устройств установки для охлаждения и увлажнения газов, а также выбор горелочных устройств для печи и декарбонизатора.