- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

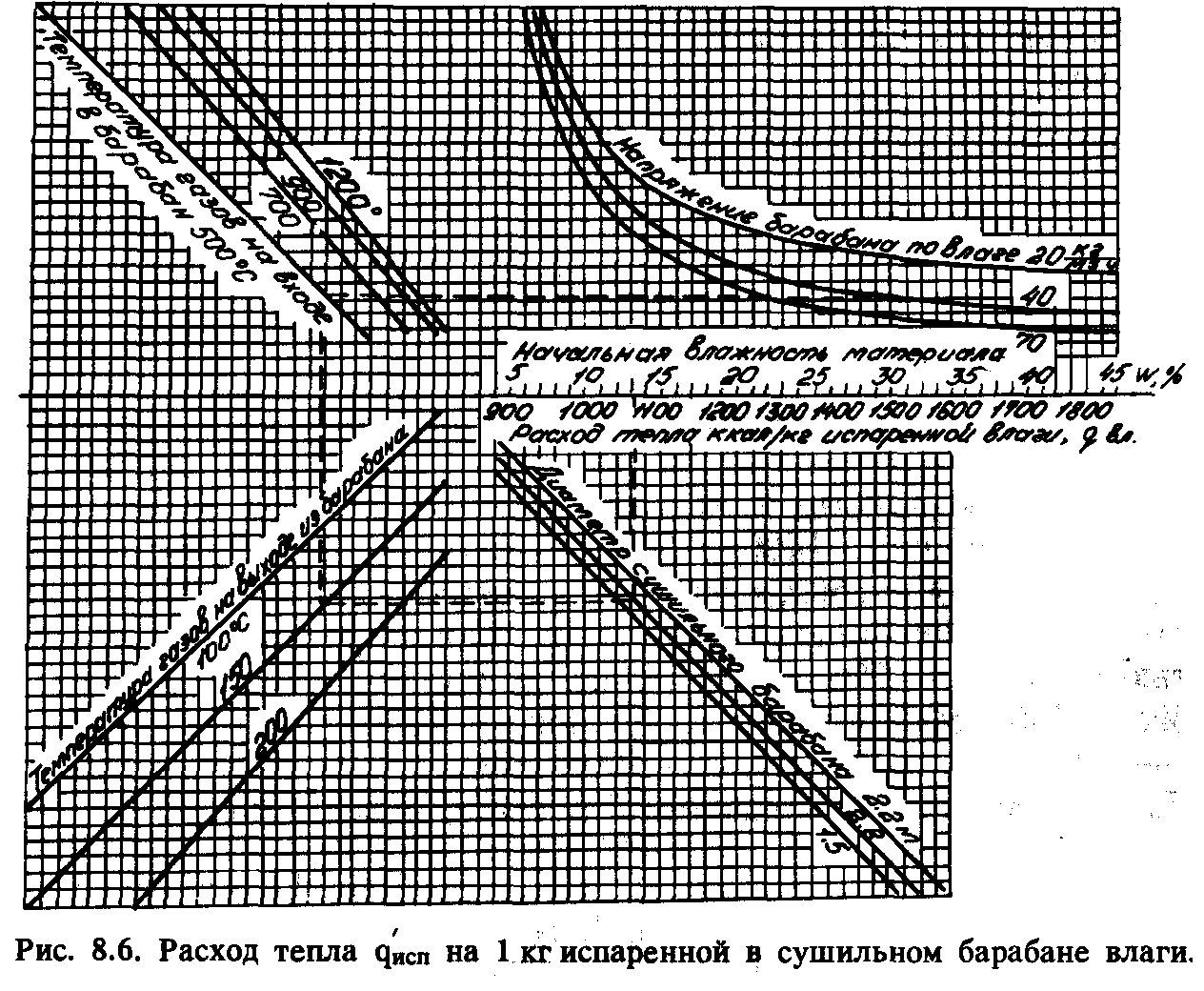

Определение основных размеров сушильного барабана приближенно рассчитывается исходя из величины удельного паронапряжения gw (напряжения объема барабана по влаге), кг/м -ч. Величина влагосъема зависит от вида материала, размера кусков, начальной и конечной влажности, а также температуры сушильного агента.

Экспериментальные данные об удельном паронапряжении при размере частиц материала 30 мм и конечной влажности 1% приведены на номограмме рис. 8.5.

В ыбор

значений конечной влажности сырьевых

материалов зависит от технологии их

дальнейшей переработки. В случае, если

предполагается их последующий помол в

сырьевых мельницах, использующих тепло

отходящих печных газов, то конечную

влажность принимают 7—9%.

ыбор

значений конечной влажности сырьевых

материалов зависит от технологии их

дальнейшей переработки. В случае, если

предполагается их последующий помол в

сырьевых мельницах, использующих тепло

отходящих печных газов, то конечную

влажность принимают 7—9%.

Если после сушки в барабане материал в мельнице подвергается только помолу, то конечная влажность должна быть не более 1—2%.

Для определения объема барабана Уб вначале находят количество испаряемой при сушке влаги Gw, кг/ч:

![]() (8.103)

(8.103)

где q — производительность барабана по высушенному материалу, кг/ч; Wi — влажность материала, поступающего в барабан, %; W2 — влажность высушенного материала, %.

Диаметр барабана (м) определяют из соотношений 8.104 и 8.105.

![]() (8.104)

(8.104)

Принимая ориентировочное значение диаметра проектируемого барабана D6 (руководствуясь данными табл. 7.13), определяют длину барабана 1б, (м):

![]()

Длительность пребывания материала в сушильном барабане составляет

(8.106)

(8.106)

где qh — насыпная масса материала, кг/м3; <р — коэффициент заполнения сушильного барабана материалом, (ср = = 0,104-0,25).

Насыпная масса некоторых материалов цементного производства составляет, кг/м3: песка — 1200—1300; глины дробленой влажной — 1600—1800; глины дробленой сухой — 1400—1600; глинистого сланца — 1400—1500; известняка после вторичного дробления — 1400—1600; угля антрацита — 900; орешка — 800; бурого угля — 700; шлака доменного гранулированного (с влажностью до 30%) — 700—1000; шлака доменного гранулированного сухого — 500—800; боксита дробленого — 1200—1350; золы влажной — 500—900; золы сухой — 400—700.

Частоту вращения барабана п, об/мин, подсчитывают по приближенной формуле

![]() (8.107)

(8.107)

Соотношение между диаметром и длиной барабана обычно составляет

![]()

Определив расчетом De и 1б, выбирают близкий по размерам сушильный барабан и затем уточняют его производительность путем перерасчета. Для получения более точных данных следует пользоваться номограммами (Нормы технологического проектирования цементных заводов. С-П.: Концерн «Цемент», 1991), позволяющими учесть влияние на величину удельного паросьема различных факторов:

1) размера кусков материала (с уменьшением размера кусков паросъем с 1 м3 объема барабана увеличивается);

2) системы внутренних теплообменных устройств;

3) начальной и конечной влажности материала;

4) температуры, влагосодержания и скорости сушильного агента.

При расчете объема газов, направляющихся в аспирационную систему, учитывают подсос воздуха (до 25%) на участке от сушильного барабана до дымососа.

Таблица 8.34

Значение экспериментальных коэффициентов m, k и σ

Теплообменник |

m |

K |

σ |

||

|

|

Прямоток |

Противоток |

||

Лопастной или цепной |

0,5 |

0,2-0,7 |

0,5-0,7 |

0,04-0,07 |

|

Ячейково-секторный |

1,0 |

0,7-1,2 |

1,2-2,0 |

0,01-0,02 |

|

Мощность привода (кВт) ориентировочно рассчитывается по формуле

![]() (8.108)

(8.108)

где a — экспериментальный коэффициент (табл. 8.34)

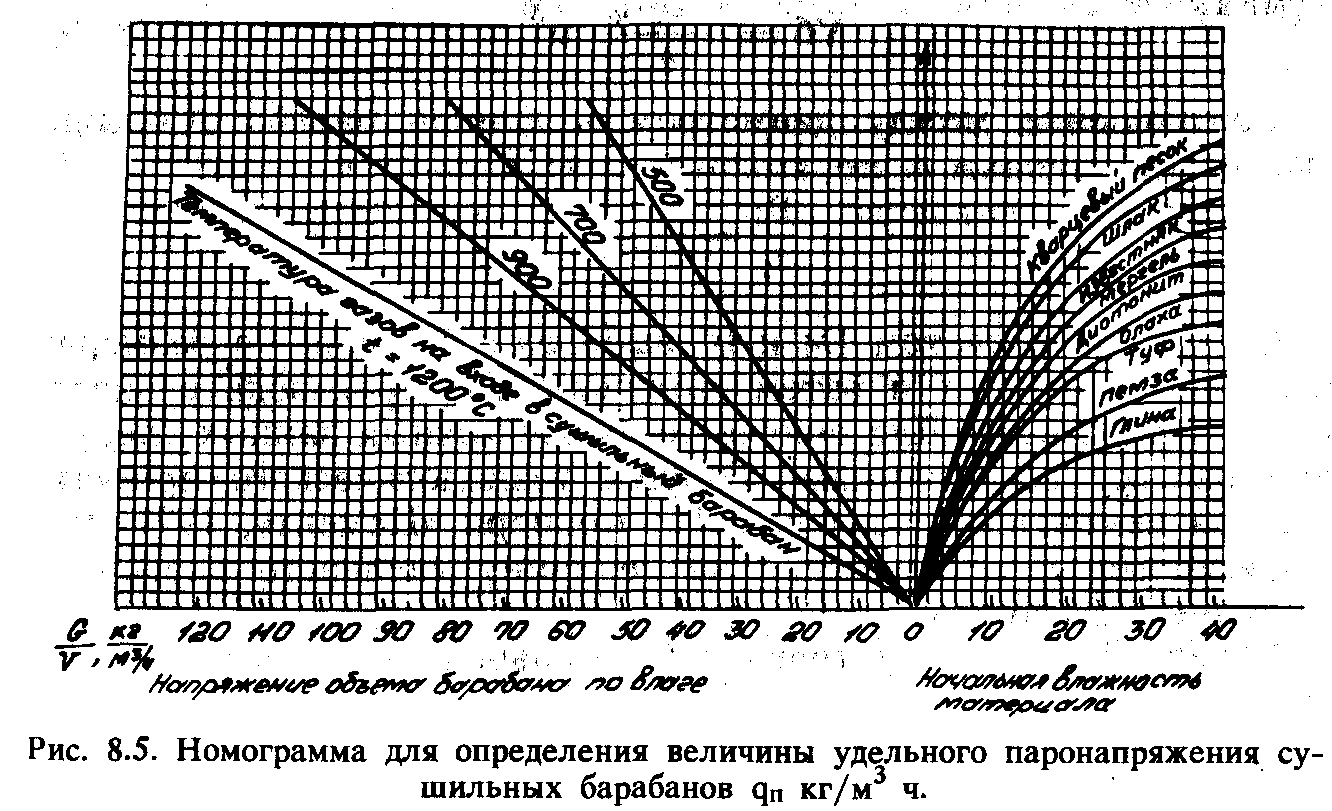

Расчетные параметры сравниваются со справочными данными и в случае значительных отклонений подлежат проверке и корректированию. Расход топлива на сушку может быть определен ориентировочно по номограмме рис. 8.6.