- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

8.5.7. Питатели и дозаторы

Питатель должен:

— соответствовать производительности агрегата;

— обеспечивать равномерную и непрерывную подачу материала;

— иметь устройство для изменения количества материала.

Выбор питателя определяется главным образом наибольшим размером кусков материала (таблица 8.20).

Дозирование твердых, непластичных сырьевых материалов, клинкера, гипса, добавок осуществляется объемным (питатели), весовым (дозаторы) или комбинированным способами.

Пластинчатые питатели предназначаются для транспортирования крупнокусковых насыпных грузов из загрузочных воронок и бункеров. Расчет производительности пластинчатых питателей ведется по формуле (8.53). Различают пластинчатые питатели тяжелого типа, предназначенные для подачи материала в кусках размером до 1300 мм, среднего типа — для подачи кусков до 400—500 мм и легкого типа для транспортирования материала с крупностью кусков 50—100 мм.

Таблица 8.20

Наибольший размер кусков материала, мм |

Тип питателя |

500-1000 |

Тяжелый пластинчатый |

300-350 |

Пластинчатый |

150-200 |

Пластинчатый, лопастной |

40-50 |

Барабанный, пластинчатый, ленточный, трельчатый |

15-20 |

Вибрационный, тарельчатый, ленточный, скребковый |

3-5 и мельче |

Барабанный, шнековый, ленточный, тарельчтый, скребковый |

Питатели устанавливаются наклонно (с подъемом в направлении транспортировки материала), при этом стандартный угол подъема равен 15 °.

Рабочая скорость питателей тяжелого типа принимается в пределах 0,02—0,08 м/с, а питателей среднего — 0,08—0,30 м/с, легкого типа 0,13—0,34 м/с.

Технические характеристики пластинчатых питателей приведены в таблице 8.21.

При выборе ширины полотна необходимо учитывать максимальный размер кусков материала. Если количество крупных кусков не превышает 10% от общей массы, то рекомендуется принимать ширину полотна равной (l,8-2,5)dmax.

Для подачи сухих сыпучих материалов (сырьевой муки, пыли из бункеров электро- и рукавных фильтров и т. д.) из емкостей, находящихся под разрежением, применяются ячейковые (лопастные) питатели. Рабочим органом таких питателей является крыльчатка, вращающаяся в картере с частотой 15—25 мин. Производительность таких питателей от 5 до 150 м3/ч, а мощность, потребляемая электродвигателем, от 1 до 7 кВт.

Таблица 8.21

Техническая характеристика пластинчатых питателей

Типоразмеры* |

Скорость движения полотна, м/с |

Призводительность при макс. скорости, м3/ч |

Габаритные размеры |

|||

Длина, мм |

Ширина, мм |

Высота, мм |

Масса, т |

|||

Питатели тяжелого типа |

||||||

1500х6000 |

0,026-0,08 |

275 |

8405 |

5700 |

1581 |

46,7 |

1800х6000 |

0,02-0,06 |

350 |

8511 |

6610 |

2077 |

55,7 |

Питатели среднего типа |

||||||

1200х6000 |

0,30-0,10 |

650 |

774 |

4545 |

1600 |

24,7 |

1500х6000 |

0,25-0,08 |

800 |

7850 |

4845 |

1600 |

30,7 |

2400х6000 |

0,16-0,08 |

1500 |

8585 |

6730 |

2085 |

51,9 |

Питатели легкого типа |

||||||

1200х3000 |

0,13 |

450 |

5500 |

3800 |

1600 |

9,1 |

1200х4000 |

0,34 |

1175 |

6400 |

3400 |

1200 |

9,0 |

* — типоразмер характеризует ширину полотна и расстояние между осями барабанов; нормализованный ряд соответствует следующим значениям расстояний между осями барабанов: 3000, 4500, 6000, 9000, 12000, 15000 и 18000 мм.

Скребковые питатели предназначаются для подачи сырьевой муки в циклоны при сухом способе производства. Производительность их рассчитывается аналогично производительности скребковых транспортеров (см. формулу 8.59). При скорости перемещения цепи со скребками 0,125—0,380 м/с и шаге скребков 320 мм производительность скребковых питателей составляет от 33 до 100 м3/ч, а потребляемая мощность от 5,6 до 12,5 кВт.

Винтовые (шнековые) питатели предназначаются для питания агрегатов пылевидными и мелкокусковыми сухими материалами (сырьевой мукой, угольной пылью и т. п.). Производительность шнекового питателя рассчитывается аналогично производительности винтовых конвейеров (по формуле 8.61), с той лишь разницей, что принимается во внимание количество шнеков, участвующих в подаче материала. Количество шнеков в питателе от одного до четырех. Коэффициент заполнения корпуса •ф для мелкокусковых материалов 0,20—0,33, для сыпучих материалов при подаче с подпором (сырьевой муки, цемента, угля и т. д.) 1(з = 1.

Техническая характеристика шнековых питателей приведена в таблице 8.22

Таблица 8.22

Показатели |

Единицы измерения |

Тип питателя |

||

двухшнекове |

трехшнековые |

четырехшнековые |

||

Производительность |

м3/ч |

3,6-8,5 |

до 90 |

до 18 |

Диаметр шнека |

мм |

150-200 |

300 |

200 |

Рабочая длина транспортирования |

мм |

1700-2000 |

2500 |

2500 |

Мощность эл. двигателя |

кВт |

1,7-2,8 |

3,2 |

1,7 |

Масса питателя |

т |

1,57-2,22 |

4,37 |

4,78 |

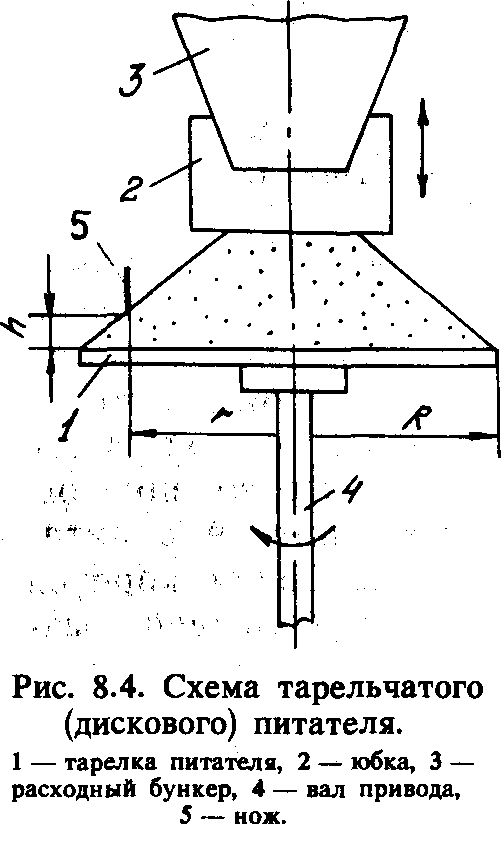

Тарельчатые (дисковые) питатели просты по конструкции и надежны в эксплуатации. Применяются они для питания агрегатов мелкокусковым и пылевидным материалом. Могут быть открытого и закрытого исполнения. Тарельчатый питатель проверяется по производительности и числу оборотов:

![]() (8.65)

(8.65)

где R — внешний радиус основания кольца материала, срезаемого ножом, м; r — радиус верхней кромки срезаемого кольца материала, м; h — высота ножа, м; n — число оборотов тарелки (диска), мин—1; ςh — объемная масса материала, т/м3.

Схема тарельчатого питателя приведена на рис. 8.4.

Число оборотов диска (тарелки) выбирается из условия п^23,5, где D — диаметр диска, м. Техническая характеристика дисковых питателей приведена в таблице 8.23.

Для подачи мелкокускового, среднекускового и порошкообразного материала широко применяются ленточные питатели и ленточные весовые дозаторы. Основным параметром при выборе питателя или дозатора является ширина ленты и производительность, которые могут быть определены по формулам (8.49) и (8.50). Ленточные питатели и дозаторы отличаются от ленточных конвейеров более медленной скоростью перемещения ленты (0,14-0,3 м/с).

Таблица 8.23

Техническе характеристики дисковых питателей

Покзатели |

ДЛ-6А |

ДЛ-8А |

ДЛ-10А |

ДЛ-12А |

ДЛ-16А |

ДЛ-20 |

ДТ-31 |

ДЛ-25 |

Диаметр диска, мм |

650 |

800 |

1000 |

1250 |

1600 |

2000 |

3150 |

2500 |

Частота вращения диска, мин-1 |

7÷11 |

7÷11 |

7÷11 |

7÷11 |

7÷11 |

7÷11 |

4÷7 |

7÷11 |

Производительность при максимальной частоте вращения, м3/ч |

6 |

13 |

28 |

48 |

112 |

220 |

370 |

470 |

Максмальный размер кусков, мм |

30 |

40 |

50 |

80 |

90 |

125 |

150 |

150 |

Габаритные размеры, мм |

|

|

|

|

|

|

|

|

Высота |

1050 |

1150 |

1300 |

1600 |

2000 |

2000 |

4500 |

3500 |

длина |

900 |

1050 |

1250 |

1500 |

1850 |

2200 |

3150 |

2700 |

ширина |

900 |

1000 |

1150 |

1400 |

1550 |

2300 |

1500 |

2650 |

Мощность электродвигателя, кВт |

1,1 |

1,5 |

2,2 |

4,0 |

5,5 |

10,0 |

30,0 |

17,0 |

Масса питателя, т |

0,46 |

0,60 |

1,30 |

1,30 |

1,85 |

3,60 |

7,00 |

5,42 |

Выпускаемые промышленностью ленточные питатели типа ПЛ-1...ПЛ-6 характеризуются шириной ленты 400 мм и предназначены для подачи материалов с максимальным размером куска 50 мм при скорости движения ленты от 0,018 до 0,262 м/с. Промышленность выпускает также питатели типа ПТ-4, ПТ-5, ПТ-6, с шириной ленты 400, 500, 800 мм и, соответственно, производительностью 46,5; 60 и 176 м3/час.

Весовое дозирование осуществляется с помощью ленточных автоматических дозаторов с постоянной и переменной скоростями движения ленты. Весовые дозаторы могут быть одноагрегатными и двухагрегатными. Двухагрегатный весовой дозатор состоит из электровибрационного питателя и ленточного весоизмерителя. Весовые дозаторы позволяют осуществлять подачу материала с высокой точностью (0,254-0,5%).

Дозаторы ленточные автоматические применяются для дозирования сыпучих материалов (известняк, гипс, добавки и др.) с влажностью не более 9%. Их производительность составляет 12, 25, 32, 60, 100 и 130 т/час. Дозатор ЛДА является двухагрегатным — с целью снижения давления материала на ленту подача его из бункера или силоса осуществляется вибропитателем.

Для весового дозирования материалов с максимальной крупностью кусков до 130 мм (известняка, мергеля, подсушенной глины, клинкера) применяются ленточные весовые дозаторы типа СБ. Ширина ленты конвейера 1200 мм, производительность 6,3, 10, 16, 25, 32, 40, 63, 100 и 200 т/час. Потребляемая мощность 1,6—3,2 кВт. Температура материала для сырья — до 60 °С, для клинкера — до 130°С.

В отечественной цементной промышленности получили достаточное распространение ленточные весовые дозаторы зарубежной фирмы «Шенк» (Германия). Дозаторы «Шенк» используются для дозирования как кусковых, так и мелкодисперсных сыпучих материалов. В качестве массоизмерителей материала, поступающего на ленточный конвейер, используются тензодатчики. Производительность дозатора определяется скоростью перемещения ленты и количеством материала на ней. Ширина ленты дозаторов от 650 до 1800 мм. Производительность от 1 до 1000 т/час. Дозаторы «Шенк» могут использоваться для дозирования сыпучих материалов с высокой температурой (до 500 °С).