- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

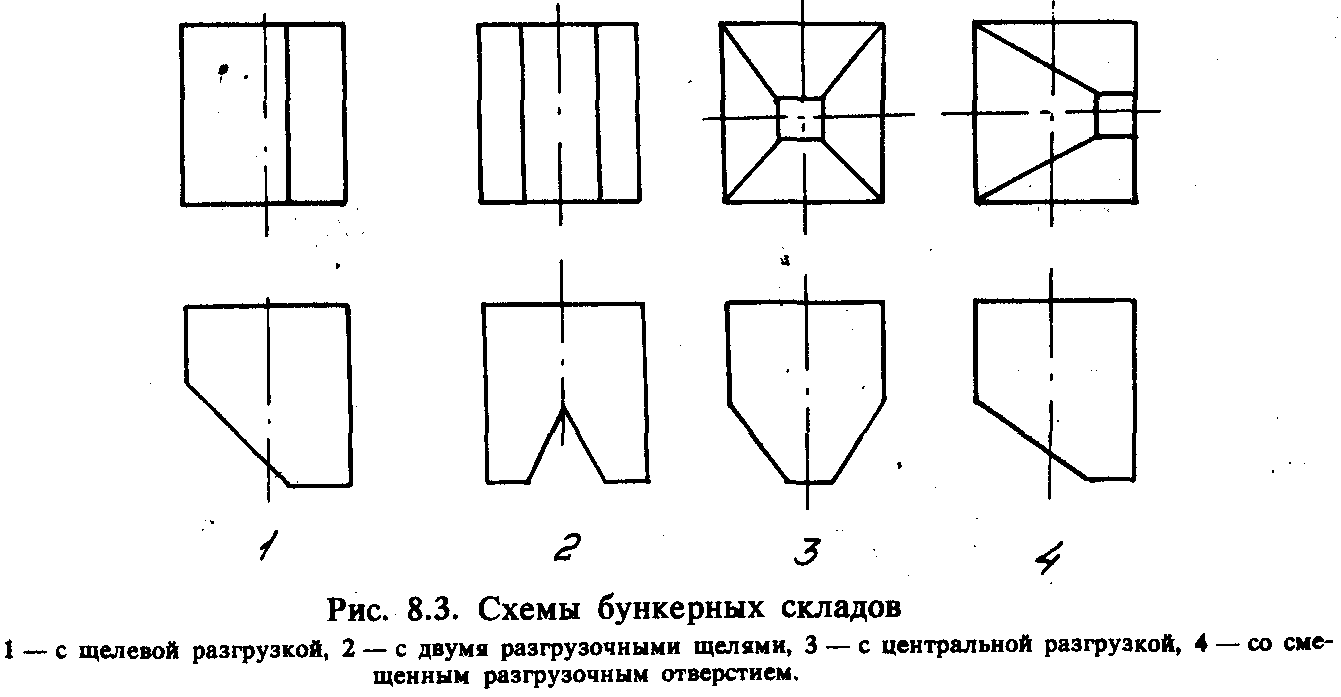

8.4.2 Расчет и проектирование бункерных складов g

При сравнительно небольших расходах материалов и на заводах небольшой мощности кусковые и порошкообразные материалы хранят в бункерах (железобетонных или стальных). Форму и размеры бункеров, угол наклона стенок и размер выходного отверстия выбирают в соответствии со свойствами материалов, подлежащих хранению (рис. 8.3). Наименьший размер выпускного отверстия бункера должен превышать максимальный размер кусков материала в 4—6 раз. Отношение полезной емкости бункера Уб к геометрической V0 называется коэффициентом заполнения бункера (Кз). Коэффициент заполнения бункеров принимается равным 0,85-^0,90. На выходе бункера оборудуются затворами или механическими питателями (вибрационными, дисковыми, пластинчатыми, ленточными, скребковыми или лотковыми).

Наибольшее применение имеют бункера прямоугольного поперечного сечения. Верхняя часть бункеров имеет вертикальные стенки, высота которых не должна превышать более чем в 1,5 раза размеры бункера в плане, нижняя часть бункера выполняется в виде усеченной пирамиды с симметричными или лучше несимметричными стенками. Угол наклона воронкообразной части бункера должен на 10—15 ° превышать угол естественного откоса материала в покое.

Т ребуемый

геометрический объем бункера V0

определяют по формуле

ребуемый

геометрический объем бункера V0

определяют по формуле

![]() (8.35)

(8.35)

где Кз — коэффициент заполнения

Полезная емкость (Уб) рассчитывается по формуле:

![]() (8.36)

(8.36)

где Q — производительность питаемого из бункера агрегата, т/ч; 1 — нормативное время запаса материала, ч; ςh — насыпная масса материала, т/м3

При проектировании бункеров для питания помольных установок с сушкой необходимо учесть количество испаряемой влаги (в случае, если производительность агрегата подсчитывается по сухому материалу).

Для помола Q т/ч материала с конечной влажностью W2 требуется исходного продукта QHn с влажностью wi:

![]() (8.37)

(8.37)

8.4.3 Расчет смесительных силосов сырьевой муки

Смесительные коррекционные силосы служат для приготовления и хранения сырьевой смеси постоянного и заданного состава. При проектировании руководствуются следующими положениями:

1. Общий полезный объем силосов должен соответствовать четырехсуточному запасу сырьевой муки (таблица 8.6).

2. Диаметр смесительных силосов рекомендуется принимать в пределах от 6 до 12 м.

3. Соотношение диаметра и высоты при использовании систем пневмоперемешивания должно быть в пределах от 1:0,8 до 1:1,5.

4. Рекомендуемое количество смесительных силосов должно быть не менее двух.

5. Днище смесительного силоса должно быть оборудовано разрыхлительной системой с площадью активной поверхности около 70% от общей площади поперечного сечения. Расход сжатого воздуха принимается порядка 0,4 нм3/мин на 1 м2 активной поверхности системы аэрации.

В случае использования в технологии приготовления сырьевой муки принципа порционного корректирования обычно проектируется установка на заводе силосов двух типов — гомогенизационных (коррекционных) и запасных. Коррекционные силосы принимаются диаметром 5—6 м и высотой порядка 11 м, а запасные диаметром до 18 м высотой до 42 м. Над коррекционными силосами устанавливаются вторым ярусом две емкости диаметром 5,5 м для корректирующих смесей. Может применяться одноярусное и двухъярусное расположение гомогенизационных и запасных силосов порционного или непрерывного действия. Подача сырьевой муки при двухъярусном хранении должна предусматриваться только в гомогенизационные силосы, из которых сырьевая мука подается в запасные емкости.

Количество коррекционных силосов определяется по формуле

![]() (8.38)

(8.38)

где Vc — полезная емкость силоса, м3; VM — суммарная производительность сырьевых мельниц; τ0 — время, необходимое для перемешивания сырьевой муки, отбора проб, корректирования и перекачки в запасной силос; ςh — насыпная масса сырьевой муки, т/м3 (зависит от величины давления, создаваемого находящимися в силосе материалами, см. табл. 8.10).

Необходимо учитывать среднее давление материала.

Таблица 8.10

Насыпная масса сырьевой муки (т/м3) и ее изменение в зависимости от величины давления, действующего на материал

Материал |

Объемн. масса в аэрированном сост, т/м3 |

Удельное давление, кг/см2 |

|||||

|

|

0 |

1,0 |

2,0 |

4,0 |

10,0 |

|

Обычная сырьевая мука |

770 |

850 |

1220 |

1305 |

1360 |

1470 |

|

Сырьевая мука, содержащая шлак в качестве глинистого компонента |

- |

940 |

1435 |

1560 |

1565 |

1570 |

|

Количество запасных силосов определяется по следующей формуле:

![]() (8.39)

(8.39)

где Кип — коэффициент использования вращающихся печей (см. табл. 8.2); VЗ — полезная емкость одного запасного силоса; остальные обозначения совпадают с ранее использованными в формулах (8.36 и 8.38).

Количество запасных силосов рекомендуется принимать от 2 до 4—6 штук.