- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

Техническая характеристика центробежных сепараторов с выносными циклонами

Показатели |

СМЦ-419,4 |

СМЦ-420А |

Диаметр, м |

5,0 |

7,0 |

Диаметр камеры сепарации, м |

3,5 |

5,0 |

Производительность по цементу при 8-10% остатка на сите 008, т/ч |

90 |

180 |

Количество воздуха, просасываемого через сепаратор, м3/ч |

До 80000 |

До 150000 |

Масса, т |

33,3 |

57,1 |

Таблица 7.33

Техническая характеристика центробежных и воздушно-проходных сепараторов

Показатели |

Центробежные сепараторы |

Воздушно-проходные сепараторы |

|||

Диаметр, м |

3,5 |

4 |

6,8 |

3,42 |

3,6 |

Высота, м |

5,3 |

5,8 |

8,18 |

5,35 |

3,8 |

Производительность при 10% остатка на сите 008, т/ч |

38 |

45 |

95 |

- |

- |

Пропускная способность, м3/ч |

- |

- |

- |

43500 |

84000 |

Масса, т |

10,8 |

13,4 |

- |

5,0 |

6,3 |

7.6. Приемные устройства и склады

7. 6.1. Типы складов и приемных устройств

В зависимости от технологического назначения и физических характеристик хранящихся материалов склады подразделяют на:

1. Склады кусковых материалов (сырьевых материалов, корректирующих добавок, топлива, клинкера, гидравлических добавок и гипса).

2. Склады сырьевой муки и сырьевого шлама.

3. Склады цемента.

4. Склады вспомогательных материалов (горючесмазочных, поверхностно-активных веществ, огнеупоров и т. п.).

Характеристика физических свойств материалов наиболее часто применяемых в производстве цемента дана в табл. 8.8.

Тип склада для хранения сыпучих материалов выбирается в зависимости от их физических свойств — влажности, крупности кусков, степени пластичности и угла естественного откоса.

Таблица 7.34

Область применения типа складов в зависимости от физических свойств хранимых материалов

Тип склада |

Вид и физические свойства материала |

|

|||||||||||||||||||||||||||

|

Известняки твердые кристаллические, чистые |

Известняки с глинистыми включениями |

Глинистые сланцы |

Мел влажный |

Глина влажная |

Каменный уголь |

Бурый уголь |

Горячие сланцы |

Шлак гранулированный, влажный |

Корректирующие добавки |

Гипс недробленый с размером куска 200-300 мм |

Гипс дробленый |

Опока, туф, трепел дробленый |

Клинкер |

|||||||||||||||

Закрытый, оборудованный мостовым грейферным краном |

+ |

+ |

+ |

+ |

+ |

|

|

|

+ |

+ |

+ |

+ |

+ |

+ |

|

||||||||||||||

То же, открытый |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

||||||||||||||

Открытый, оборудованный мостовым перегружателем |

+ |

+ |

+ |

|

|

+ |

+ |

|

+ |

|

|

|

|

|

|

||||||||||||||

Открытый, механизированный страловыми передвижными кранами |

+ |

+ |

+ |

|

|

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

|

|

||||||||||||||

Открытый, механизированный бульдозерами |

+ |

+ |

+ |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

||||||||||||||

Эстакадно-гравитационные склады |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Открытый усреднительный |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Силосный склад для кусковых материалов |

+ |

|

|

|

|

+ |

+ |

|

|

|

|

+ |

|

+ |

|

||||||||||||||

Резервуарный склад |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

||||||||||||||

Эстакадный с разгрузкой роторным экскаватором или специальным скребком |

+ |

+ |

+ |

|

|

|

|

|

+ |

|

|

+ |

|

|

|

||||||||||||||

По назначению и в соответствии с массой хранимых на складе запасов материалов склады подразделяются на базисные и расходные. Базисные склады предназначаются для длительного хранения больших количеств одного или нескольких видов сыпучих материалов (30—100 тыс. т. и более). Расходные склады рассчитываются на ограниченный запас сыпучих материалов. Нормы хранения материалов на цементных заводах определяются объемом производства, расстоянием от завода до источника поставки материала и видом материала (см. табл. 8.6.). При наличии базисных складов емкость расходных складов максимально сокращается и ограничивается хранением суточного, а в некоторых случаях (в зависимости от режима работы базисного склада) и сменного запаса материала. Расходные склады максимально приближены к производственным цехам или же объединяются с ними. Конструкция склада должна обеспечивать раздельное хранение всех компонентов без смешивания. Типами складов для хранения разнородных материалов являются склады, оборудованные грейферными кранами, бункерные и силосные склады. В качестве расходных могут применяться эстакадно-гравитацион-ные склады (шатрового или полубункерного типа), которые могут быть как открытыми, так и закрытыми. Базисные склады выполняются открытыми и обеспечиваются средствами механизации, позволяющими перемещать материалы с различными физическими свойствами.

Выбор средств механизации для таких складов зависит от их грузооборота, количества и свойств материалов, подлежащих хранению. При грузообороте склада более 5000 т в сутки в качестве средств его механизации в большинстве случаев применяются портальные краны, оборудованные грейфером, роторные экскаваторы или штабелеукладчики с ленточными транспортерами.

При выборе типа склада и средств его механизации следует руководствоваться данными табл. 7.34.

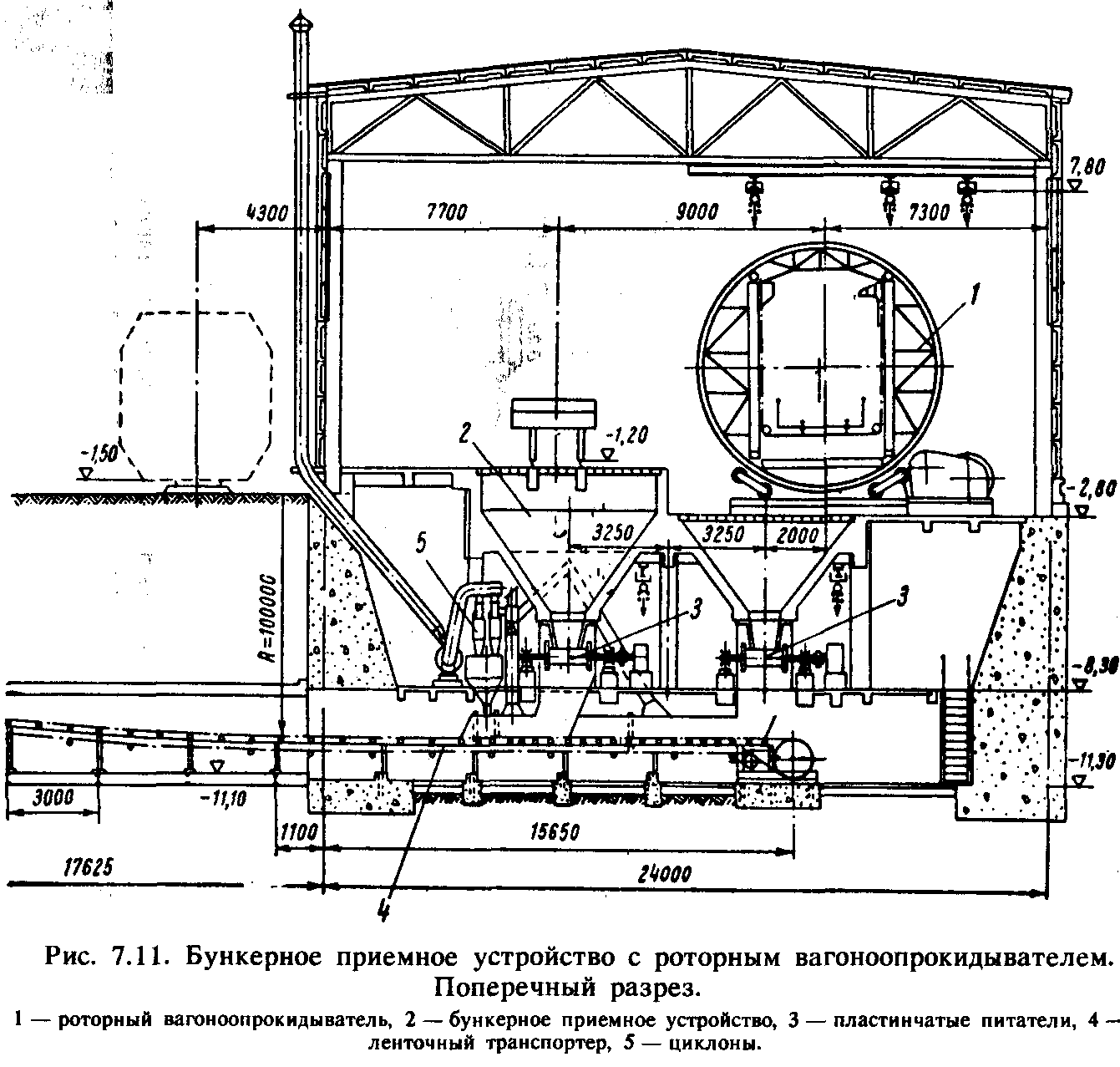

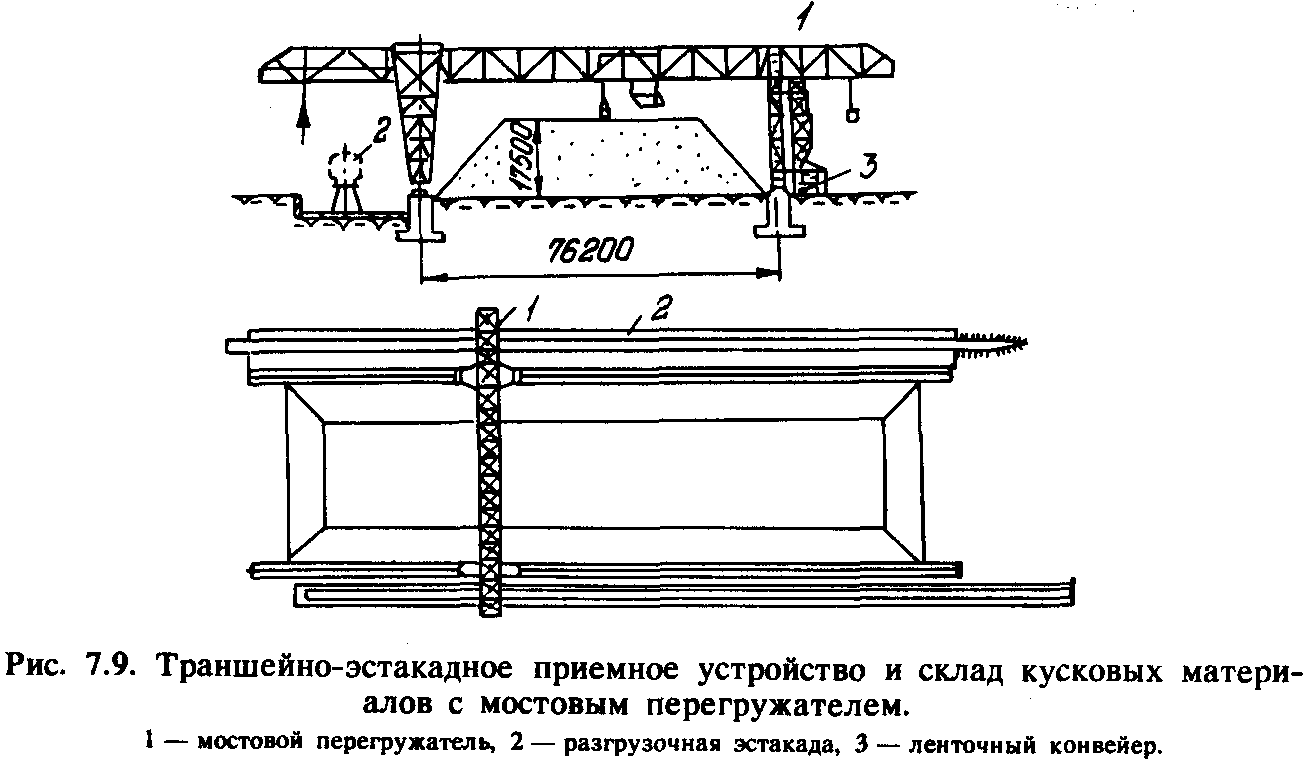

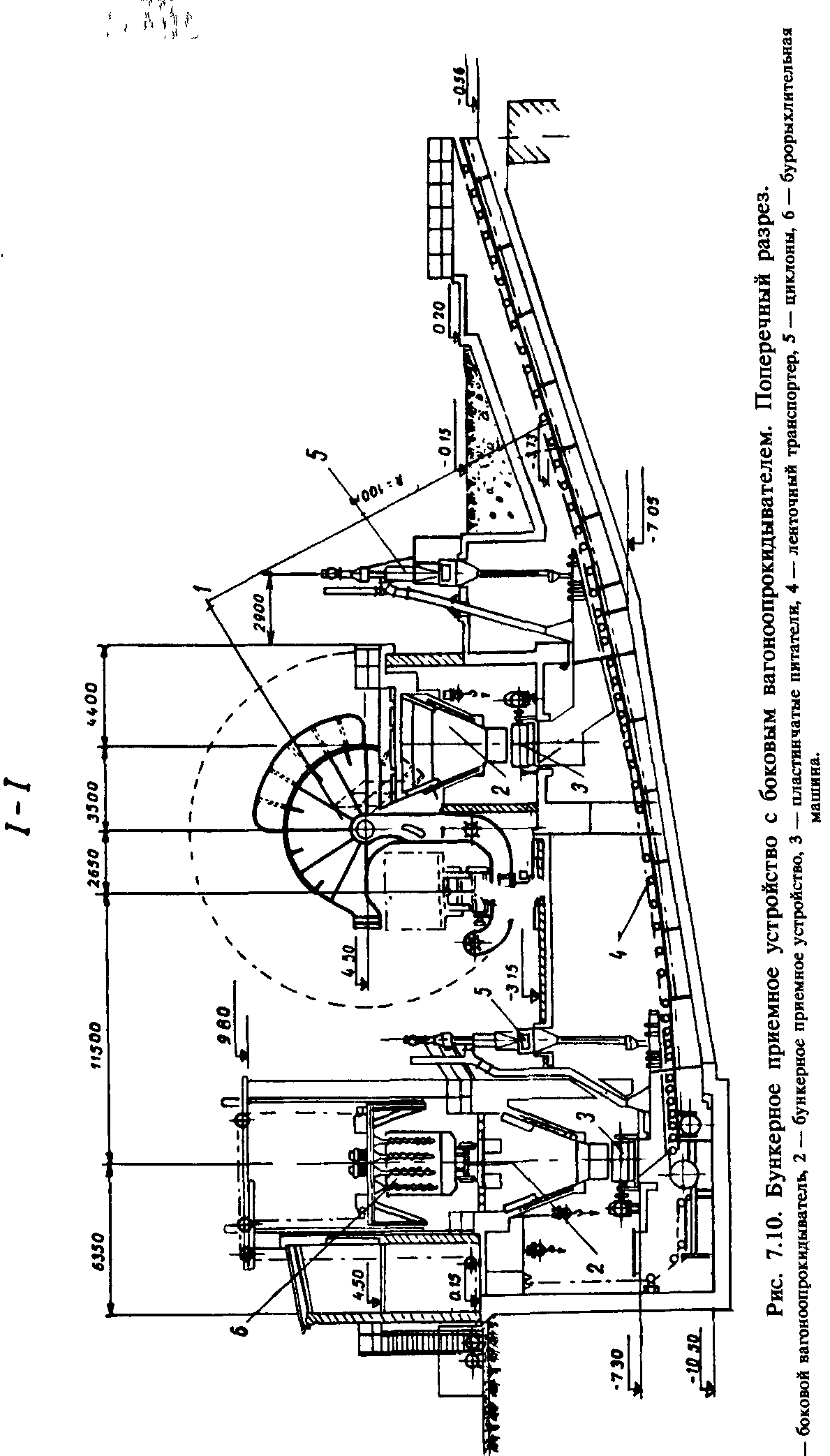

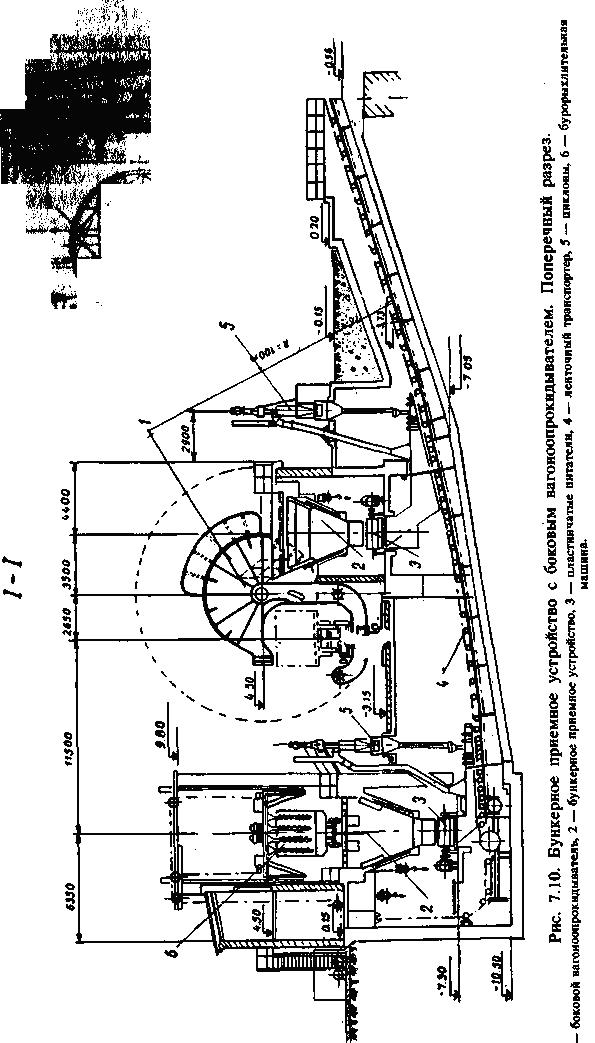

В зависимости от количества прибывающего на завод материала и от способа его доставки (железная дорога, автотранспорт, гидротранспорт и др.) на заводе сооружаются те или иные виды: приемных устройств. Для приемки грузов, прибывающих по железной дороге, на цементных заводах чаще всего используются траншейно-эстакадные и бункерные устройства, оборудованные вагоноопрокидывателями (рис. 7.9, 7.10, 7.11) и толкающими разгружателями (рис. 7.12). Траншейно-эстакадные устройства предназначаются для разгрузки железнодорожных полувагонов типа гондол и применяются преимущественно в открытых складах для приема предварительно измельченных материалов, перемещение которых возможно при помощи грейфера.

Основным недостатком эстакадной разгрузки является трудоемкость полного освобождения вагонов от материалов, обладающих пластическими свойствами, т. е. влажных, склонных к уплотнению, слеживанию и смерзанию. В связи с этим полувагоны, прибывающие на склад в зимнее время, должны предварительно обрабатываться в специальных тепляках (прогреваться) или подвергаться воздействию передвижных или стационарных бурорыхлительных машин.

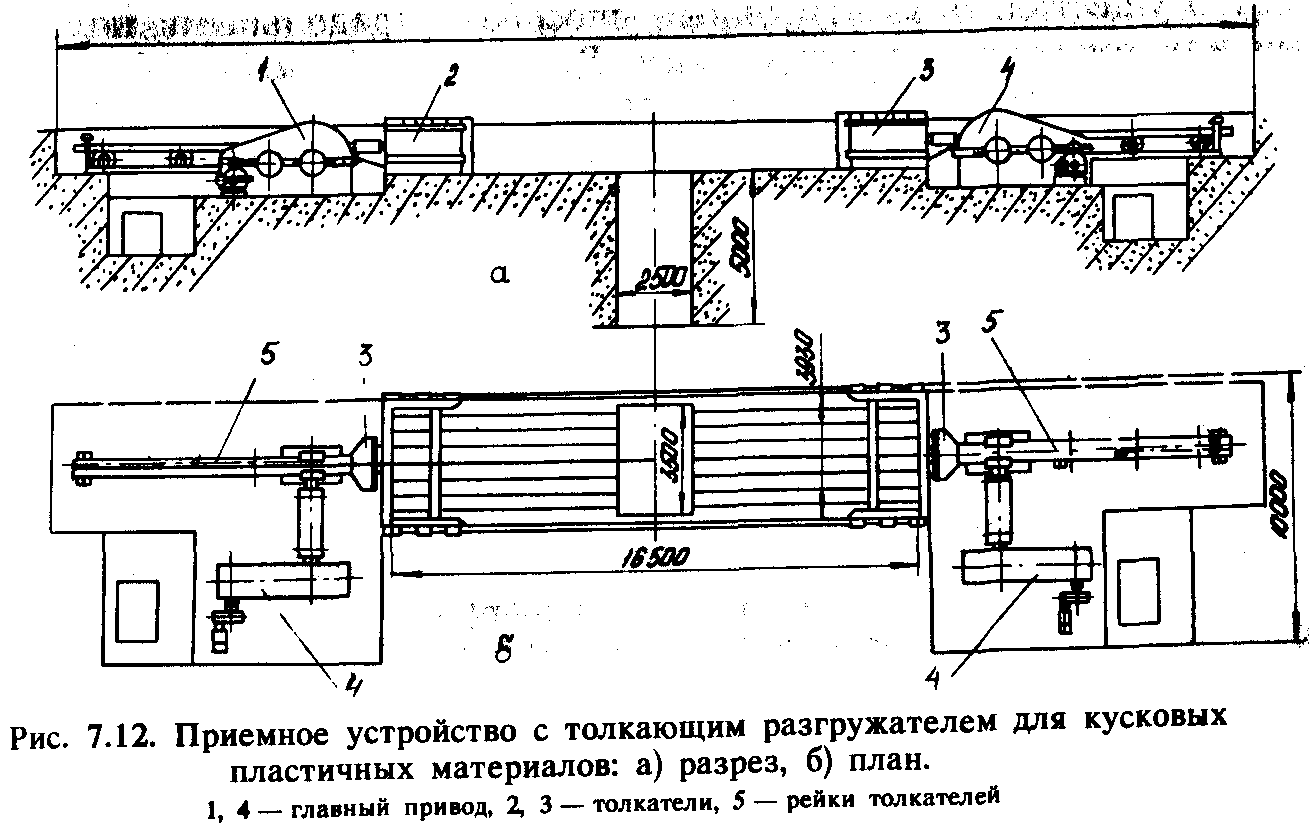

Бункерные устройства применяются для разгрузки разных типов саморазгружающихся вагонов (гондол, думпкаров) и автотранспорта. Фронт разгрузки бункерных устройств в случае же лезнодорожного транспорта рассчитывается не менее чем на один полувагон, а емкость бункеров для материала — на два полувагона. Пути для разгрузки могут проходить либо сбоку от приемного бункера, либо укладываться по верху бункеров. Для приема пластичных материалов применяются устройства, оборудованные толкающими разгружателями (рис. 7.13), что позволяет предотвращать замазывание приемных устройств и уменьшать заглубление приемных бункеров.

Разгрузка бункерных устройств осуществляется пластинчатыми, лопастными и тарельчатыми питателями, а также с помощью ленточных транспортеров. Тип разгрузочного устройства выбирается в зависимости от физических свойств материала (гранулометрии, пластических свойств и т. д.) и объема материала, находящегося в бункере или силосе.

В случае использования в производстве

сырьевых материалов неоднородного

химического состава следует предусматривать

склады, которые наряду с хранением

обеспечивают также усреднение их

химического состава. Усреднение

химического состава поступающих на

склад материалов происходит вследствие

того, что усредняемый материал при

загрузке укладывается в штабель послойно,

а при разгрузке отбирается из штабеля

в* разрез слоям.

случае использования в производстве

сырьевых материалов неоднородного

химического состава следует предусматривать

склады, которые наряду с хранением

обеспечивают также усреднение их

химического состава. Усреднение

химического состава поступающих на

склад материалов происходит вследствие

того, что усредняемый материал при

загрузке укладывается в штабель послойно,

а при разгрузке отбирается из штабеля

в* разрез слоям.

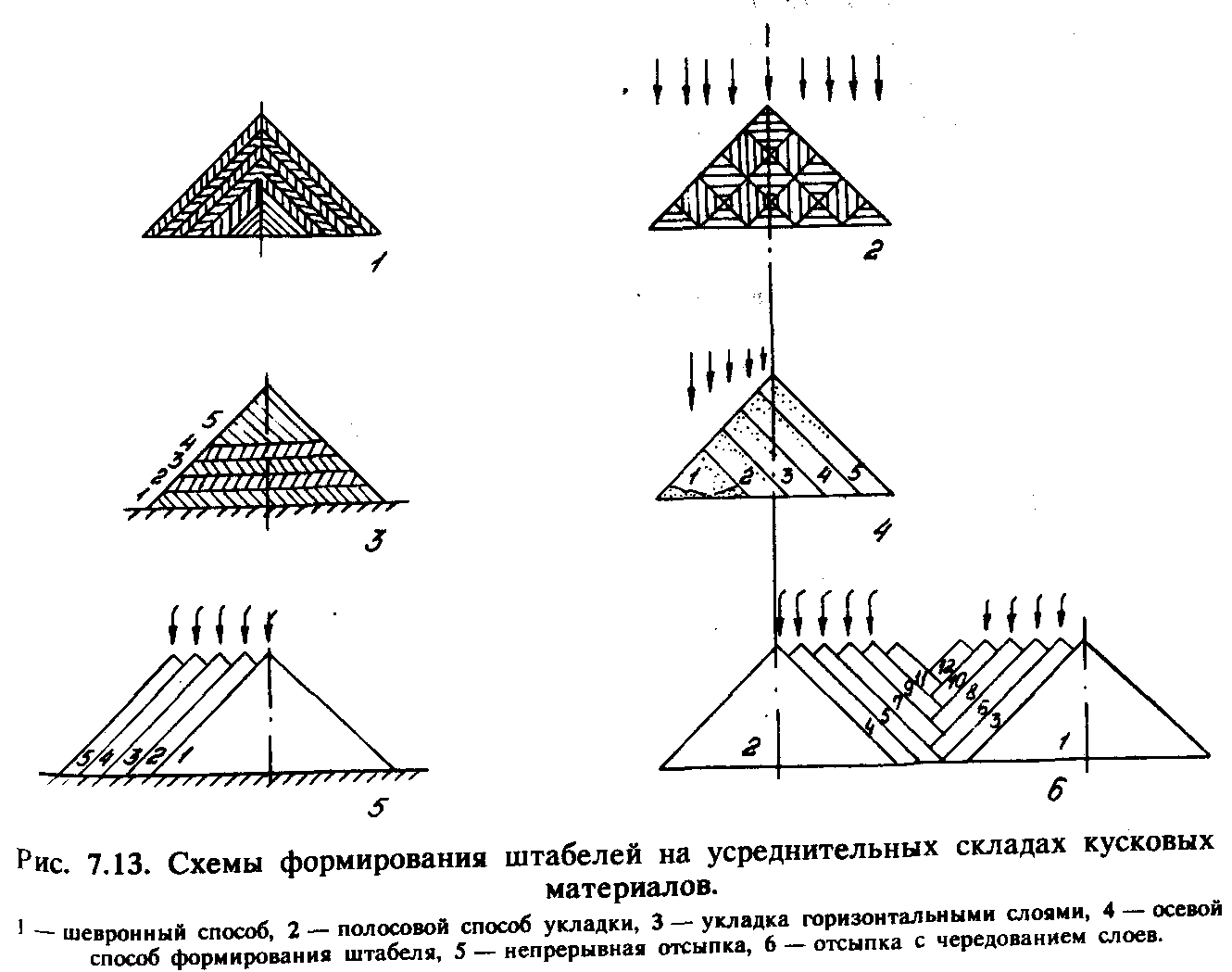

Для усреднения могут использоваться эстакадно-гравитацион-ные склады, в которых загрузка материала производится с помощью специальных загрузочных механизмов, работающих в челноковом режиме и обеспечивающих послойную укладку штабеля, а разгрузка штабеля осуществляется с помощью роторного или скребкового механизма, отбирающего материал вразрез слоям.

Для усреднения могут применяться также склады, оборудованные специальными загрузочными машинами — штабелеукладчиками, которые укладывают материал определенным образом. Схемы формирования штабелей материала на усреднительных складах показаны на рис. 7.13.

В зависимости от качества сырья применяют способ, который дает наилучшее усреднение. Штабели материала могут располагаться последовательно в два или более ряда, параллельно и по кольцу. Непрерывная эксплуатация штабеля осуществляется путем одновременной отсыпки одного и разборки другого штабеля. Штабель, укладываемый по кольцу, формируется с помощью поворотного ленточного штабелеукладчика, располагающегося в центре штабеля, а разгрузка ведется с помощью перемещающегося по торцу штабеля сербкового разгружателя, подающего материал через расположенную внизу перегрузочную воронку на ленточный транспортер. Формирование кольцевого штабеля может осуществляться шевронным способом, продольными полосами или горизонтальными слоями. Высота штабеля (до 16—17 м) зависит от угла откоса материала. Отношение длины штабеля ц его ширине должно быть как можно большим и не менее 5:1.1 При качественном контроле отсыпки усреднительные склады позволяют снизить первоначальные отклонения в содержании, например, СаСОз с 10% до 1,5% и менее. Объем одного штабеля усреднительного склада рассчитывается на хранение 7—10-суточного запаса материала.