- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

Технические характеристики печных агрегатов сухого способа производства

Показатели |

Вращающиеся печи |

||||||||||||

|

С циклонными теплообменниками и декарбонаторами |

С циклонными теплообменниками |

|||||||||||

|

4,5х80 |

7/6,4х95 |

5х75 |

4х60 |

|||||||||

Тип печного агрегата |

СМЦ-26 |

СМЦ-73 |

СМЦ-440 |

СМЦ-441 |

|||||||||

производительность (проектная), кг/с (т/сут) |

34,7 (3000) |

34,7 (3000) |

19,7 (1700) |

11,6 (1000) |

|||||||||

ПЕЧЬ |

|

|

|

|

|||||||||

Отношение длины к диаметру вращающейся печи |

17,7 |

14,2 |

15,0 |

15,0 |

|||||||||

Рабочий объем печи по футеровке, м3 |

1056 |

2680 |

1246 |

610 |

|||||||||

удельная производительность на единицу рабочего объема печи, кг/м3ч |

118,4 |

46,7 |

56,7 |

68,3 |

|||||||||

Расход теплоты на получение клинкера, кДж/(кг кл) |

3460 |

3460 |

3772 |

3770 |

|||||||||

Количество опор печи, шт. |

4 |

4 |

3 |

3 |

|||||||||

Уклон корпуса печи, % |

4,0 |

3,5 |

3,5 |

3,5 |

|||||||||

Частота вращения печи от главного привода, мин-1 |

0,34…3,4 |

0,6…1,33 |

0,6…1,39 |

0,57…1,15 |

|||||||||

Масса печного агрегата (без футеровки), т |

2400 |

3800 |

1750 |

1020 |

|||||||||

ПРИВОД ПЕЧИ: |

|

|

|

|

|||||||||

Мощность электродвигателя главного привода, кВт |

400 |

320 |

320 |

100 |

|||||||||

Мощность электродвигателя вспомогательного привода, кВт |

12,00 |

3,68 |

3,98 |

3,24 |

|||||||||

Запечные теплообменники: |

|

|

|

|

|||||||||

количество ветвей, шт. |

2 |

2 |

2 |

1 |

|||||||||

количество ступеней, шт. |

4 |

4 |

4 |

4 |

|||||||||

Диаметр циклонов в свету, мм: |

|

|

|

|

|||||||||

I ступень |

5800 |

6460 |

4300 |

4800 |

|||||||||

II ступень |

5800 |

5960 |

4300 |

4800 |

|||||||||

III ступень |

5600 |

55560 |

4300 |

4800 |

|||||||||

IV ступень |

2х3500 |

2х2800 |

2х2800 |

2х2800 |

|||||||||

метод возврата пыли в печь |

|

С сырьем |

|

||||||||||

Дымосос электрофильтра: |

|

|

|

|

|||||||||

Тип |

ДРЦ21х2 |

ДРЦ21х2 |

ДРЦ21х2 |

Д20х2 |

|||||||||

Производительность, м3/с |

116,7 |

97,2 |

116,7 |

681 |

|||||||||

Напор, кПа |

3,15 |

3,00 |

3,15 |

4,00 |

|||||||||

Мощность электродвигателя, кВт |

630 |

630 |

630 |

500 |

|||||||||

Холодильник клинкера: |

Колосниковый |

||||||||||||

тип |

СМЦ-33 |

СМЦ-83,2 |

СМЦ-410,2 |

СМЦ-408,1 |

|||||||||

размер решетки, м |

3,29х29,7 |

5,88х26,67 |

5,04х16,6 |

2,52х16,6 |

|||||||||

толщина слоя клинкера, мм |

150…350 |

||||||||||||

удельный расход охлаждающего воздуха, м3/кг клинкера |

2,5…3,5 |

2,5…3,5 |

2,5…3,5 |

2,5…3,5 |

|||||||||

Подача воды в холодильник |

Форсунки (под давлением) |

||||||||||||

Расход воды, кг/с |

2,2…3,3 |

2,2…3,3 |

2,2…3,3 |

2,8 |

|||||||||

температура клинкера после охлаждения, К |

370 |

370 |

370 |

370 |

|||||||||

СИСТЕМА АСПИРАЦИИ ХОЛОДИЛЬНИКА |

|

|

|

||||||||||

Электрофильтр: |

|

|

|

|

|||||||||

тип |

УГ3-3-88 |

УГ2-3-53 |

УГ2-4037 |

Циклоны «Крейзель» 1410 мм |

|||||||||

количество, шт. |

2 |

1 |

1 |

6 |

|||||||||

производительность, м3/с |

132,2 |

55,6 |

36,9 |

15,8 |

|||||||||

степень очистки газов, % |

98 |

98 |

99 |

90 |

|||||||||

остаточная запыленность, т/м3 |

0,069 |

0,08 |

0,15 |

0,9 |

|||||||||

Дымосос: |

|

|

|

|

|||||||||

тип |

ДРЦ-21х2 |

ДН21х2А |

ДН22х2 |

ДН-19П |

|||||||||

производительность, м3/с |

80,6 |

138,9 |

69,4 |

36,1 |

|||||||||

напор, кПа |

1,5 |

1,3 |

3,0 |

3,5 |

|||||||||

мощность электродвигателя, кВт |

250 |

500 |

400 |

160 |

|||||||||

Доля топлива сжигаемого в декарбонаторе, % |

60 |

- |

- |

- |

|||||||||

Степень декарбонизации материала поступающего в печь, % |

80…90 |

21…22 |

30 |

22 |

|||||||||

Температура, К: |

|

|

|

|

|||||||||

материала после теплообменников |

1083…1093 |

1093 |

107320 |

107330 |

|||||||||

газов после печи |

1223…1273 |

1173…1373 |

131320 |

123330 |

|||||||||

газов после теплообменника |

623…643 |

623 |

573 |

523 |

|||||||||

ДЫМОСОС ПЕЧИ: |

|

|

|

|

|||||||||

Тип |

- |

ДЦ25х2 |

ДЦ25-2 |

ГД-15,5х2 |

|||||||||

Производительность, м3/с |

- |

83,3 |

83,3 |

43,0 |

|||||||||

Напор, кПа |

- |

6,5 |

6,5 |

9,0 |

|||||||||

Мощность электродвигателя, кВт |

|

800 |

800 |

1000 |

|||||||||

Частота вращения, с-1 |

|

16,7 |

16,7 |

24,2 |

|||||||||

УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ПЕЧНЫХ ГАЗОВ |

Д-3 Н-23 |

Д-35 Н-40 |

Д-2,8 Н-40 |

- |

|||||||||

Количество форсунок, шт. |

12 |

6 |

7 |

- |

|||||||||

Давление воды, МПа |

3,0 |

2,5 |

2,2 |

- |

|||||||||

Расход воды, кг/с |

5,0 |

3,3 |

1,7 |

- |

|||||||||

Температура газов после охлаждения, К |

433 |

433…453 |

453 |

- |

|||||||||

ОБЕСПЫЛИВАЮЩАЯ УСТАНОВКА ПЕЧИ |

|

|

|

||||||||||

Электрофильтр: |

|

|

|

|

|||||||||

тип |

УГ3-3-115 |

УГ3-3-115 |

УГ3-4-53 |

УГ2-4-53 |

|||||||||

количество, шт. |

1 |

1 |

2 |

1 |

|||||||||

производительность, м3/с |

184,7 |

97,2 |

54,4 |

66,7 |

|||||||||

степень очистки газа (проектная), % |

98 |

98 |

99 |

99 |

|||||||||

запыленность газов после очистки, г/м3 |

0,09 |

0,08 |

0,185 |

0,1 |

|||||||||

Сырьевая мука дозированным потоком подается в газоход 5 верхних циклонов и после первой ступени нагрева попадает в Циклоны 7. Отделенная от газа мука по перепускным питательным трубкам (течкам) из днищ циклонов поступает в газоход более низкой ступени циклонов 6. После нескольких этапов теплообмена материал, нагретый до температуры около 800 °С, поступает в печь. Степень декарбонизации (т. е. доля материала, прошедшего декарбонизацию) после запечного циклонного теплообменника составляет 15—30 %. В короткой вращающейся печи 11 завершаются все тепловые процессы, затем горячий клинкер поступает в холодильник клинкера 15, после которого конвейером 14 подается на склад.

Г орячие

печные газы из циклонов верхней ступени

после очистки в электрофильтрах 2

сбрасываются в дымовую трубу 1. Дымосос

3 обеспечивает перемещение газового

потока по всему тракту, начиная от

холодильника клинкера. Поскольку

температура газов после верхней ступени

циклона достигает 350 °С, в технологических

схемах часто утилизируют тепло этих

газов, подавая их на сушку сырьевых

материалов.

орячие

печные газы из циклонов верхней ступени

после очистки в электрофильтрах 2

сбрасываются в дымовую трубу 1. Дымосос

3 обеспечивает перемещение газового

потока по всему тракту, начиная от

холодильника клинкера. Поскольку

температура газов после верхней ступени

циклона достигает 350 °С, в технологических

схемах часто утилизируют тепло этих

газов, подавая их на сушку сырьевых

материалов.

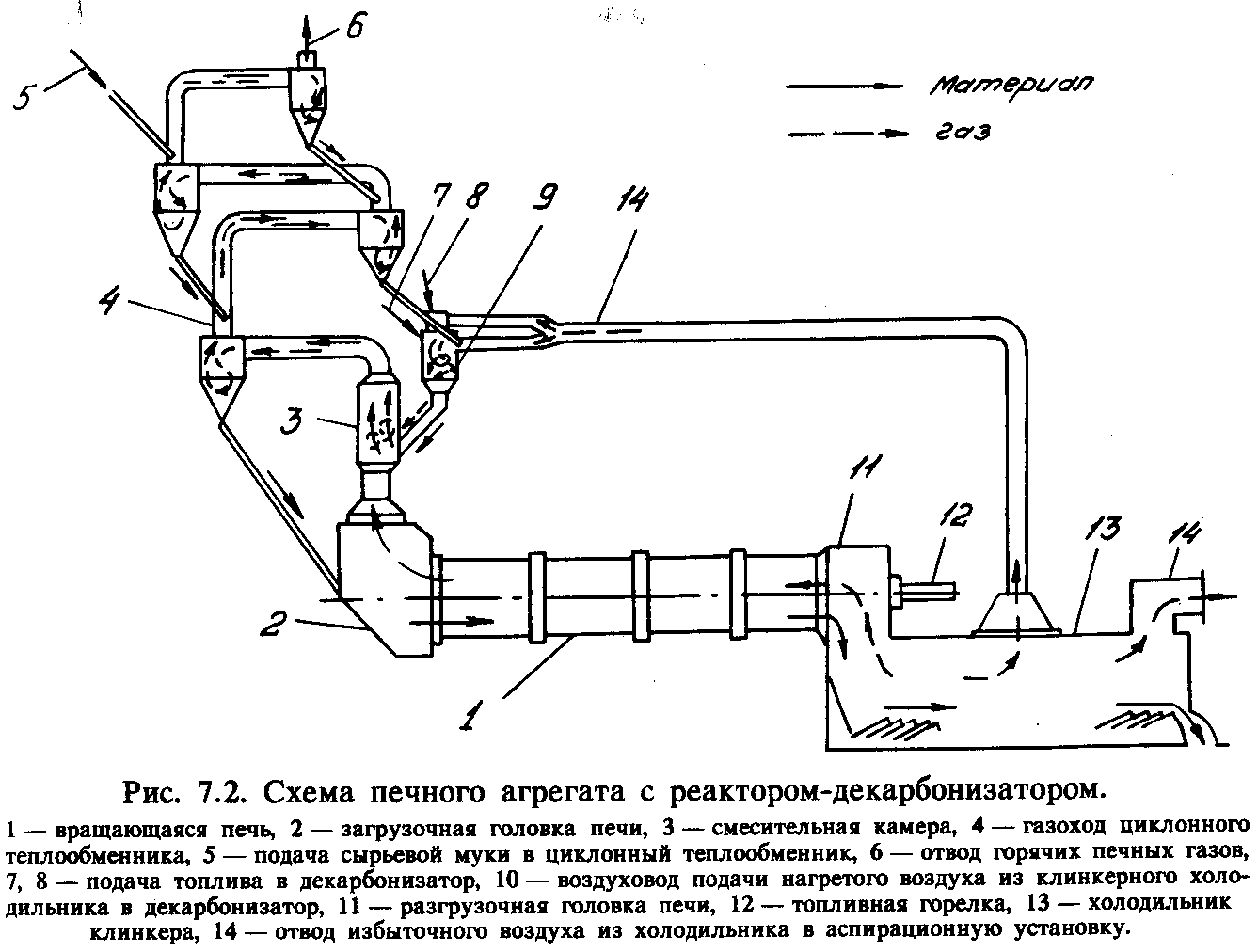

В семидесятые годы рядом японских фирм были разработаны системы форсированной тепловой подготовки сырьевого материала в усовершенствованных запечных циклонных теплообменниках. На рис. 7.2 представлена принципиальная схема такого печного агрегата. Дополнительно к нижнему ярусу циклонов установлен реактор-декарбонизатор 9, в котором сжигается, как правило, 50— 60% полного количества топлива, потребляемого печным агрегатом. Сырьевая мука, предварительно подогретая в более высоких ступенях теплообменника, в реакторе-декарбонизаторе интенсивно нагревается, при этом степень декарбонизации достигает 90%. Горячий воздух на сжигание топлива в реактор-декарбонизатор поступает по воздуховоду 10 из холодильника клинкера 13.

Повышение степени тепловой подготовки сырья в запечном теплообменнике с реактором-декарбонизатором требует значительно меньшего расхода тепла на 1 кг клинкера в собственно вращающейся печи. В результате ее размеры (при той же производительности агрегата) существенно сокращаются, что снижает металлоемкость, расход футеровочных материалов, а также повышает стойкость футеровки печи.

В табл. 7.29 даны технические характеристики современных отечественных печей сухого способа производства и комплектующего оборудования, обеспечивающего их работу.