- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

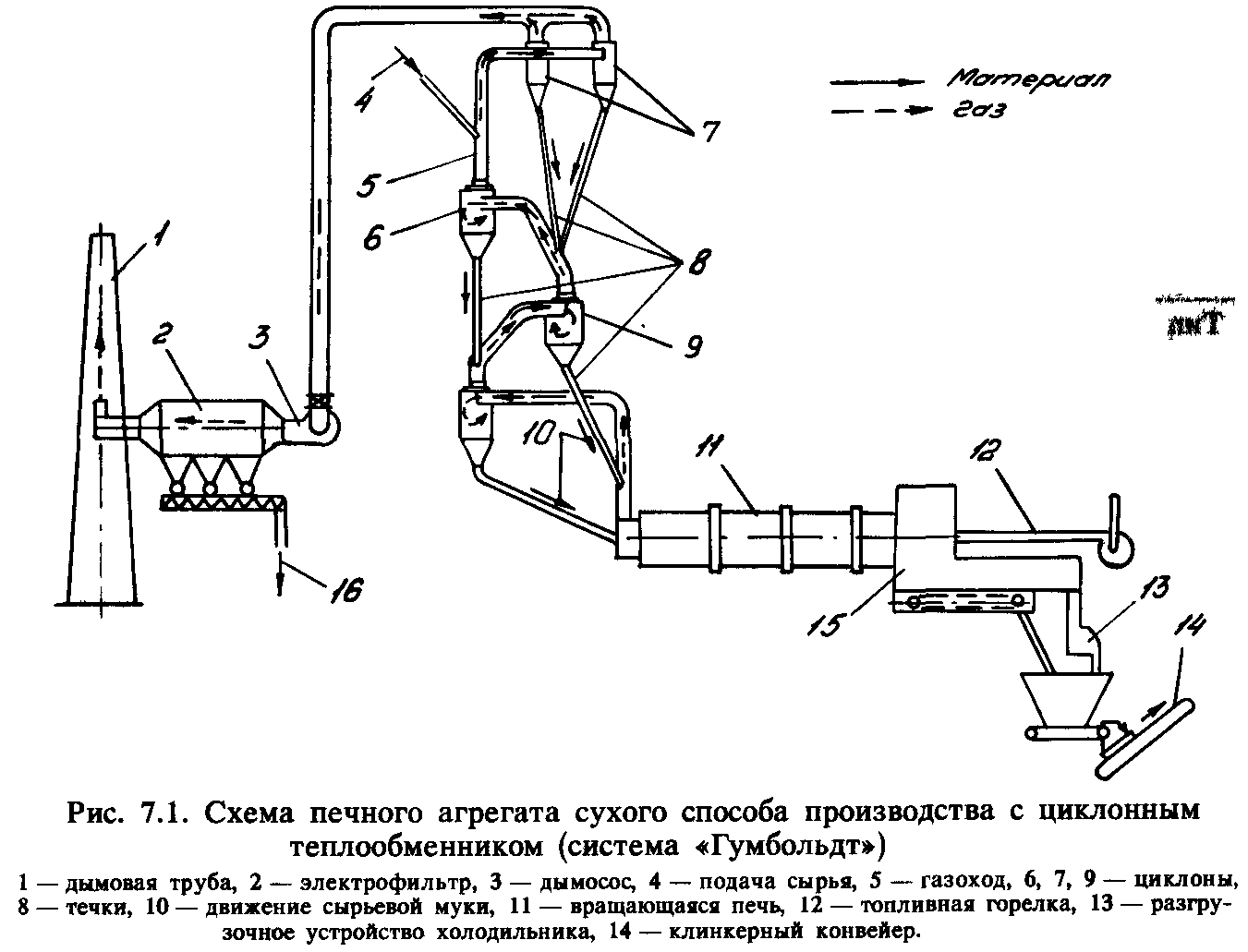

7.4.2. Вращающиеся печи сухого способа производства

На рис. 7.1 представлена классическая схема печного агрегата сухого способа производства с запечными циклонными теплообменниками и короткой вращающейся печью. Применяемые в России и за рубежом усовершенствованные конструкции шахтно-циклонных запечных теплообменников, в которых нижние ступени циклонов (или часть их) заменены вертикальной шахтой, имеют два преимущества: существенное упрощение конструкции, а также возможность использовать сырье с повышенным содержанием щелочей. Такое сырье в горячем состоянии (особенно в зоне температур 800—1000 °С) склонно к налипанию на стенки с образованием крупных наростов, в то время как в шахте это явление проявляется значительно слабее.

На рис. 7.1 сплошными стрелками показано направление движения сырьевой муки в теплообменнике, пунктирными — направление потока горячих печных газов. Нумерация ступеней теплообмена в отечественной литературе принята снизу вверх — по ходу потока газов (т. е. через нижнюю ступень № 1 проходит наиболее нагретый материал перед поступлением во вращающуюся печь), в зарубежной литературе ступени циклонов нумеруются сверху вниз — по ходу материала.

Таблица 7.28

Технические характеристики печных агрегатов мокрого способа производства

Показатели |

Вращающиеся печи с внутренними теплообменные устройствами |

|

||||||

|

5,6х185 |

5х185 |

4,5х170 |

4,0х150 |

||||

Тип печного агрегата |

- |

СМЦ-402,16 |

- |

СМЦ-452,7 |

|

|||

производительность (проектная) при влажности шлама 38%, кг/с (т/сут) |

22,8 (1968) |

20,0 (1730) |

13,9 (1200) |

9,70 (840) |

|

|||

ПЕЧЬ |

|

|

|

|

|

|||

Отношение длины к диаметру вращающейся печи |

33,0 |

37,0 |

38,0 |

37,5 |

|

|||

Рабочий объем печи по футеровке, м3 |

3928 |

3073 |

2243 |

1526 |

|

|||

удельная производительность на единицу рабочего объема печи, кг/м3ч |

20,8 |

23,2 |

22,1 |

22,9 |

|

|||

Расход теплоты на получение клинкера, кДж/(кг кл) |

7017 |

6335 |

6482 |

6453 |

|

|||

Количество опор печи, шт. |

7 |

7 |

7 |

6 (7) |

|

|||

Уклон корпуса печи, % |

3,5 |

3,5 |

4 |

4 |

|

|||

Длина зоны навески цепей, м |

35 |

45…56 |

27…42 |

27…35 |

|

|||

Длина установки теплообменников в печи, м |

17 |

6…22 |

3…6 |

6…11 |

|

|||

Частота вращения печи от главного привода, мин-1 |

0,6…1,24 |

0,6…1,24 |

0,55…1,11 |

0,7…1,44 |

|

|||

Масса печного агрегата (без футеровки), т |

|

3210 |

2170 |

1620 |

|

|||

ПРИВОД ПЕЧИ: |

|

|

|

|

|

|||

Мощность электродвигателя главного привода, кВт |

400 |

320 |

250 |

160 |

|

|||

Мощность электродвигателя вспомогательного привода, кВт |

4,0 |

4,0 |

4,0 |

3,9 |

|

|||

ДЫМОСОС ПЕЧИ: |

|

|

|

|

|

|||

Тип |

ДРЦ-21х2 |

ДРЦ-21х2 |

ДРЦ-18х2 |

ДРЦ- 21х2 |

|

|||

Производительность, м3/с |

94,4 |

102,8 |

75,0 |

97,2 |

|

|||

Напор, кПа |

2,45 |

2,8 |

2,8 |

3,8 |

|

|||

Мощность электродвигателя, кВт |

500 |

500 |

350 |

500 |

|

|||

Частота вращения, с-1 |

12,33 |

12,5 |

12,17 |

10,0 |

|

|||

ОБЕСПЫЛИВАЮЩАЯ УСТАНОВКА ПЕЧИ |

|

|

|

|

||||

Электрофильтр: |

|

|

|

|

|

|||

тип |

УГ-2-4-74 |

УГ-2-4-74 |

УГЗ-3-88 |

УГ-2-4-37 |

|

|||

количество, шт. |

3 |

2 |

2 |

1 |

|

|||

производительность, м3/с |

166,7 |

166,7 |

80,0 |

125,0 |

|

|||

степень очистки газа (проектная), % |

99,5 |

99,5 |

99,0 |

99,8 |

|

|||

запыленность газов после очистки, г/м3 |

0,1 |

0,1 |

0,1 |

0,09 |

|

|||

метод возврата пыли в печь |

С холодного конца |

С горячего конца |

Рижский |

|

||||

Холодильник клинкера: |

Колосниковый |

|

||||||

тип |

СМЦ-176 |

СМЦ-410,1 |

СМЦ-409,1 |

СМЦ-409,1 |

|

|||

размер решетки, м |

5,04х24,6 |

5,04х16,6 |

3,36х16,6 |

3,36х16,6 |

|

|||

толщина слоя клинкера, мм |

150…350 |

150…350 |

150…350 |

150…350 |

|

|||

число ходов, мин-1 |

10…20 |

8…16 |

8…16 |

8…16 |

|

|||

удельный расход охлаждающего воздуха, м3/кг клинкера |

2,5…3,5 |

2,5…3,5 |

2,5…3,5 |

2,5…3,5 |

|

|||

температура клинкера после охлаждения, К |

370 |

370 |

370 |

370 |

|

|||

СИСТЕМА АСПИРАЦИИ ХОЛОДИЛЬНИКА |

|

|

|

|

||||

Циклоны: |

|

|

|

|

|

|||

тип |

- |

- |

Д-1710 |

Д-1510 |

|

|||

количество, шт. |

- |

- |

3 |

6 |

|

|||

Электрофильтр: |

|

|

|

|

|

|||

тип |

УГ-2-3-37 |

УГ-2-2-37 |

- |

УГ-2-4-26 |

|

|||

количество, шт. |

2 |

2 |

- |

1 |

|

|||

производительность, м3/с |

62,5 |

36,1 |

27,2 |

27,6 |

|

|||

степень очистки газов, % |

99,5 |

99,0 |

97,0 |

99,0 |

|

|||

остаточная запыленность, т/м3 |

0,04 |

0,07 |

1,3 |

0,07 |

|

|||

Дымосос: |

|

|

|

|

|

|||

тип |

ДН-18х29 |

ДН-18х2 |

ВО-13,5 |

ДН-19 |

|

|||

производительность, м3/с |

55,6 |

44,4 |

33,3 |

35,0 |

|

|||

мощность электродвигателя, кВт |

100 |

500 |

100 |

200 |

|

|||

Данные относятся к циклонам.

Таблица 7.29