- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

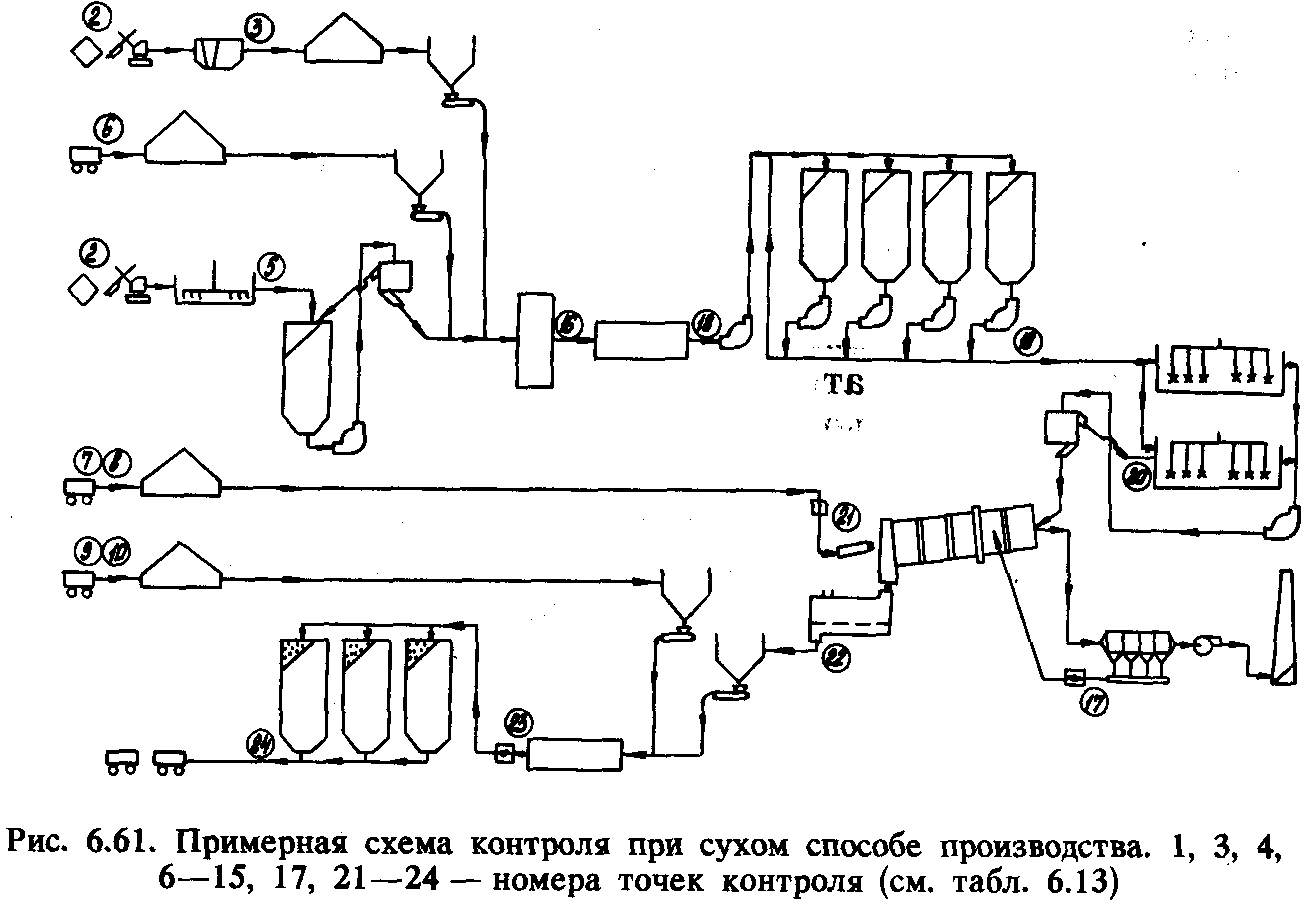

6.9. Технологический контроль

Технологический контроль представляет собой систему информации, непрерывно описывающую состояние технологического процесса, качества сырья и продукции в течение всего периода эксплуатации предприятия.

Таблица 6.13.

Схема технологического контроля производства цемента

№ п/п |

Технологический параметр |

Опробуемый параметр |

Место отбора проб |

Тип пробоотборника |

Периодичность отбора средней пробы |

Выполняемые определения |

Методы контроля |

1. |

Карьер |

Твердое сырье (известняк, мергель, сланец) |

Крупка из взрывных скважин |

Ручной пробоотбор |

По мере отработки полезного ископаемого |

Влажность Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO |

Весовой Рентгеноспектральный |

2. |

|

Мягкое сырье (мел, глина) |

Борт забоя |

Ручной пробоотбор |

По мере отработки полезного ископаемого |

Влажность Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Дисперсность |

Весовой Рентгеноспектральный

Весовой |

3. |

Хранение и подготовка сырьевых материалов, минеральных добавок и топлива |

Известняк |

С ленточного конвейера после вторичного дробления |

Проборазделочная машина с установкой для отбора, подготовки и транспортировки проб сыпучих материалов |

Один раз за смену |

Влажность Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Титр |

Весовой Рентгеноспектральный

Титрование |

|

|

|

|

|

Один раз в месяц по средним пробам |

Полный химический анализ |

Фотометрический Пламенный фотометр, титриметр |

4. |

|

Глина, глинистый сланец, шлам, лесс, зола (сухой способ производства) |

С ленточного конвейера после дробления и сушки |

Проборазделочная машина с установкой для отбора подготовки и транспортировки сыпучих материалов |

Один раз в смену |

Влажность Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO

|

Весовой Рентгеноспектральный |

|

|

|

|

|

Один раз в месяц по средним пробам |

Дисперсность Полный химический анализ |

Весовой Фотометрический пламенный фотометр, титрометр |

5. |

|

Глиняный шлам (мокрый способ производства цемента) |

Из шламопровода перед вертикальными или горизонтальными бассейнами |

Пробоотборник |

Один, два раза в смену

Постоянно Один, два раза в смену Один раз в сутки Один раз в месяц |

Влажность

Вязкость Тонкость помола Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Полный химический анализ |

Весовой Рабиоизотопный плотномер Индикатор вязкости Весовой Рентгеноспектральный Фотометрический пламенный фотометр, титрометр |

6. |

|

Огарки |

С ленточного конвейера или из вагонов |

Ручной пробоотбор |

От каждой поступившей партии Один раз в месяц |

Влажность Содержание Fe2O3 Полный химический анализ |

Весовой Фотометрический, пламенный фотометр, тирометр |

7. |

|

Твердое топливо (уголь, сланец) |

С ленточного конвейера или из вагонов |

Проборазделочная машина с установкой для отбора, подготовки и транспортировки проб сыпучих материалов |

От каждой поступившей партии |

Влажность Зольность Калорийность |

Весовой Рентгеноспектральный Теплотехнический |

8. |

|

Жидкое топливо (мазут) |

Из цистерн |

Ручной пробоотбор |

От каждой поступившей партии |

Влажность Калорийность |

Весовой Теплотехнический |

9. |

|

Добавки к цементу |

С ленточного конвейера или из вагонов |

Проборазделочная машина с установкой для отбора, подготовки и транспортировки проб сыпучих материалов. Ручной пробоотбор |

От каждой партии или один раз в месяц |

Влажность Полный химический анализ Активность |

Весовой Фотометрический

ГОСТ 25094-82 |

10. |

|

Гипс |

» |

» |

» |

Влажность Содержание SO3 |

Весовой Химический |

11. |

Приготовление сырьевой смеси |

Грубомолотая сырьевая мука |

Объединение потоков на входе в сырьевую мельницу |

Проборазделочная машина с установкой для отбора, подготовки и транспортировки проб сыпучих материалов. |

Один раз в час

Непрерывно |

Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Влажность Тонкость помола Анализ на четыре оксида: SiO2, Al2O3, Fe2O3, CaO |

Рентгеноспектральный

Весовой

Рентгеноспектральный |

12. |

|

Тонкомолотая сырьевая мука |

На выходе из мельницы |

Пробоотборщик сырьевой муки |

Один раз в час

Непрерывно |

Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Влажность Тонкость помола Анализ на четыре оксида: SiO2, Al2O3, Fe2O3, CaO |

Рентгеноспектральный

Весовой Весовой Рентгеноспектральный |

13. |

|

Сырьевая мука |

Объединение потоков на входе в смесительный силос |

Пробоотборщик сырьевой муки с системой дозирования и транспортирования пневматической почтой |

Один раз в час

Непрерывно |

Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Влажность Тонкость помола Анализ на четыре оксида: SiO2, Al2O3, Fe2O3, CaO Рентгеноспектральный |

Весовой |

14. |

|

|

Объединение потоков на узле питания печного агрегата |

То же |

Один раз в два часа

Один раз в месяц по единым пробам |

Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Влажность Тонкость помола Полный химический анализ |

Рентгеноспектральный

Весовой

Фотометрический |

15. |

|

|

Узлы пересыпки из смесительного силоса в запасной |

То же или ручной пробоотбор |

По мере надобности определения коэффициента усреднения в силосах |

Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Влажность Тонкость помола |

Рентгеноспектральный

Весовой |

16. |

Приготовление сырьевой смеси (мокрый способ) |

Сырьевой грубомолотый шлам (после Гидрофола) |

Напорный шламопровод |

Пробоотборник шлама |

Один раз в час |

Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Влажность Тонкость помола |

Рентгеноспектральный

Весовой Радиоизотопный плотномер Весовой |

17. |

|

Пыль электрофильтров |

Из гравитационных потоков в местах пересыпки с транспортеров |

Пробоотборщик сыпучих материалов |

Один раз в смену

Один раз в смену |

Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Полный химический анализ |

Рентгеноспектральный

Фотометрический |

18. |

|

Сырьевой шлам (мокрый способ) |

Из шламопровода перед вертикальными бассейнами |

Пробоотборник шлама; устройство для отбора и подачи проб шлама; ручной пробоотбор |

От каждого замолотого вертикального бассейна |

Анализ на четыре оксида: SiO2, Al2O3, Fe2O3, CaO Влажность Тонкость помола Растекаемость |

Весовой, -влагомер Весовой Текучестемер, МХТИ |

19. |

|

|

Напорный шламопровод после насоса к горизонтальному бассейну |

Пробоотборник шлама |

16-20 проб от каждого горизонтального бассейна |

Анализ на четыре оксида: SiO2, Al2O3, Fe2O3, CaO Влажность |

Рентгеноспектральный

Весовой |

20. |

|

|

Шлам-слив с вращающихся печей в горизонтальные бассейны |

Пробоотборник шлама или ручной пробоотбор |

Один раз в два часа

Один раз в месяц или по мере надобности по средним пробам |

Анализ на четыре оксида: SiO2, Al2O3, Fe2O3, CaO Влажность Тонкость помола Растекаемость Полный химический анализ |

Рентгеноспектральный

Весовой Текучестемер МХТИ Фотометрический |

21. |

Обжиг клинкера |

Твердое форсуночное топливо |

Трубопроводы перед или после циклонов или течка перед форсункой |

Пробоотборник сыпучих материалов |

1-2 раза в смену по средним пробам Один раз в сутки по средним пробам Один раз с месяц |

Тонкость помола Влажность

Содержание летучих Зольность Калорийность Химический анализ золы |

Весовой Теплотехнический

Теплотехнический Теплотехнический Фотометрический |

22. |

|

Клинкер |

За холодильником печных агрегатом |

Пробоотборники клинкера или ручной пробоотбор |

Один раз в два часа Один раз в сутки по средним пробам от всех печей |

Содержание свободной СаО Анализ на пять оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO Минералогический состав, характер кристаллизации Физико-механические испытания |

Химический Фотометрический

Петрографический

ГОСТ 3101.76-4-81 |

23. |

Помол цемента |

Цемент |

После каждой мельницы |

Пробоотборник сыпучих материалов |

Каждые 2 часа |

Тонкость помола Содержание SO3 Содержание добавок |

Весовой (СММ-1) Химический Рентгеновский |

24. |

|

Цемент |

Из трубопроводов на выходе из силоса |

Пробоотборник сыпучих материалов |

После заполнения силоса или замола партии |

Тонкость помола Содержание SO3 Содержание добавок Физико-механические испытания |

Весовой (СММ-1) Химический Рентгеновский

ГОСТ 310.1.76-4-81 |

25. |

Отгрузка цемента |

Цемент |

Из трубопроводов на выходе из силоса |

Пробоотборник сыпучих материалов, с системой транспортирования проб материалов |

От каждой партии |

Физико-механические испытания |

ГОСТ 310.1.76-4-81 |

На основании данных технологического контроля осуществляется управление технологическими процессами на всех переделах производства, обеспечивается получение продукта заданного качества и оптимизация технико-экономических показателей работы предприятия.

Значительный рост мощности предприятий, необходимость повышения качества продукции, расширение ее ассортимента выдвигают все более ответственные требования к технологическому контролю. Развитие техники, совершенствование технологии, разработка и создание автоматизированных систем управления, применение вычислительных машин, создают реальные предпосылки для организации надежной и быстродействующей системы контроля производства.

Основными задачами такой системы являются:

— определение качества сырьевых материалов, добавок, топлива и т. д.;

— определение состава и характеристик потоков сырьевых компонентов, сырьевой смеси, клинкера и цемента в процессе производства;

— контроль параметров технологического процесса по всем производственным переделам;

— контроль качества и паспортизация готовой продукции;

— анализ и обобщение результатов контроля по всем переделам с целью управления технологическим процессом и совершенствования технологического контроля.

Для решения этих задач система контроля производства включает в себя четыре подсистемы:

— общезаводского технологического контроля;

— оперативного технологического контроля всех переделов производства цемента;

— параметрического контроля;

— технического контроля.

Подсистема общезаводского технологического контроля должна обеспечивать определение состава и свойств исходного сырья, топлива добавок, вспомогательных материалов, полуфабрикатов и готовой продукции, в объеме, достаточном для регулирования и управления в масштабах предприятия. Технологический контроль, как правило, представляет собой усредненную информацию за смену, сутки, декаду, месяц и т. д. На основании данных технологического контроля устанавливаются текущие задания всем звеньям управления технологическими процессами и совершенствуется все производство в целом (табл. 6.13).

В задачи этой подсистемы входит также градуировка и проверка погрешностей технических устройств подсистемы оперативного контроля.

Подсистема оперативного технологического контроля должна обеспечивать определение состава и свойств материалов на входах и выходах из конкретных агрегатов или технологических участков производства и контроль соответствия получаемых параметров заданиям систем управления. Оперативный контроль представляет собой либо разовое опробование через интервалы в один-два часа при устойчивой работе оборудования или непрерывный пробоотбор с использованием автоматических пробоотборников и анализаторов. Объем определений этой подсистемы на каждом участке должен быть минимально необходимым для осуществления стабилизации технологического процесса в пределах заданных нормативов.

Подсистема параметрического контроля должна обеспечивать оценку состояния оборудования и режимов его работы. Объем параметрического контроля должен быть достаточным для поддержания эксплуатационных режимов работы оборудования, предотвращения аварий, учета результатов работы производства.

Подсистема технического контроля должна обеспечивать контроль качества и паспортизацию партий цемента, отгружаемых потребителям.

Технологический контроль производства цемента включает дискретное или непрерывное опробование материалов, находящихся в неподвижном состоянии: в забое карьера, в буртах, в складах предварительной гомогенизации, в силосах, шламбассейнах, железнодорожных вагонах и т. д., либо в движении на транспортерной ленте, в пневмотранспортных и гидротранспортных магистралях, в гравитационных потоках и т. д.

Масса пробы должна сохранять исследуемые качества материала. Минимальная масса пробы определяется размером кусков опробываемого материала и его неоднородностью. Чем больше неоднородность материала и крупнее его куски, тем больше должна быть масса отбираемой пробы.

Минимальная проба подвергается разделке, которая может включать следующие операции: смешивание пробы, дробление пробы, сокращение пробы. Эти операции выполняются в дробилках, мельницах, истирателях, смесителях, делителях и сократителях проб.

Опробование неподвижных материалов сопряжено с рядом трудностей, обусловленных невозможностью равномерного отбора материала во всех точках.

В неподвижной массе материала в буртах, складах предварительной гомогенизации, в накопительных складах, железнодорожных вагонах отбор проб производится вручную или с помощью ручного пробоотборника (щупа).

Наиболее достоверные результаты при опробовании неподвижного материала получают при проведении эксплуатационной разведки сырьевых материалов. Методика эксплуатационной геологической разведки включает проходку скважин вкрест простирания пород по сети с шагом 25 или 50 м в зависимости от характера залегания пород и неоднородности их состава. Проходка скважин ведется при помощи бурильных станков. В полученных кернах материала выделяются литологические разновидности пород. Материал кернов усредняется по литологическим признакам, измельчается и подвергается сокращению. Подготовленные пробы анализируются на содержание основных оксидов или же подвергаются более полному химическому анализу.

Результаты определения химического и дисперсного составов принимают за основу при планировании качества добываемого сырья и объема горных работ по кварталам в течение одного года. Оперативная оценка качества сырья в добычном забое твердых пород включает опробование крупки материала из взрывных скважин. От крупки, получаемой в процессе бурения, отбирается средняя проба. Проба перемешивается, квартуется (сокращается). В пробах определяется титр или содержание основных оксидов. На основании этих данных составляются ежемесячные или декадные планы подачи сырья на производство, согласованные с ассортиментом выпускаемой продукции. В период производства цемента самого высокого качества завод должен снабжаться наиболее однородным сырьем с минимальным содержанием примесей.

Оперативное опробование мягкого сырья (мел, глины) в забое производится путем нанесения борозд на борт забоя, отбора проб, их усреднения, квартования, сушки, сокращения и анализа на содержание четырех или пяти оксидов, иногда титра и т. д.

Отбор точечных проб взорванной массы в большинстве случаев не позволяет характеризовать качество сырья в развале с достаточной надежностью. Более представительные пробы на карьере могут быть отобраны от разновидностей полезных ископаемых вручную с помощью геологического молотка.

Для повышения достоверности отбор проб материалов цементного производства выполняется от движущегося потока методом сечений: некоторую часть потока опробоваемого материала непрерывно или периодически отводят в пробу. Эти операции могут производиться методом продольного и поперечного сечения потока. При отборе проб методом поперечных сечений отсекание контролируемого материала осуществляется дискретно в течение короткого промежутка времени. Пробоотборные устройства содержат, как правило, ковш, пересекающий поток и отбирающий все частицы, находящиеся в данный момент времени в потоке. Метод поперечных сечений обеспечивает наибольшую представительность разовых проб.

При опробовании технологических потоков, гомогенных в поперечном сечении, допустим дискретный отбор проб из небольшой части поперечного сечения потока.

Точка отбора проб из напорных магистралей должна выбираться на вертикальных гладких участках трассы на расстоянии не менее десяти диаметров от колен, задвижек и т. д. по ходу движения пылегазового потока.

Предпочтение следует отдавать потокам, в которых материал имел возможность перемешиваться на участках транспортирования предшествующих точке отбора.

Выбор типа пробоотборного устройства осуществляется в зависимости от способа производства, химического, гранулометрического состава материала в соответствии с номенклатурой приборов и средств автоматизации.

Подсистемы общезаводского технологического, оперативного и технического контроля включают автоматизированный или ручной пробоотбор, пробоподготовку и анализ химического минералогического, дисперсного составов, физико-химических и физических свойств материалов. Определение химического состава сырьевых материалов сырьевой смеси, клинкера, цемента и других материалов Зазир^ется™ экспрессных инструментальных ^°*™^метрического рентгеноспектрального анализов, также широко применяются ускоренные объемно-весовые методы химического анализа Дисперсный состав определяется весовыми методами физико-химические свойства контролируются при помощи методов петрографического и рентгенографического анализов. Физико-механические свойства цемента определяются в соответствии с требованиями государственных стандартов. Методические указания, необходимые для выполнения анализов материалов, изложены в отраслевых инструкциях.

Примерные схемы технологического контроля для заводов продолжительностью до 2,5 млн тонн цемента в год с двумя-четырьмя печными агрегатами, работающими по сухому и; по мок рому способам производства на твердом карбонатном (известняк) мягком алюмосиликатам сырье (глина), представлены на рис.

С целью учения рациональной и бесперебойной

эксплуатации предприятий по

производству цемента, а также создания

безопасных условий работы для каждого

завода разрабатывается технологическая

система контроля, учитывающая его

специфику

целью учения рациональной и бесперебойной

эксплуатации предприятий по

производству цемента, а также создания

безопасных условий работы для каждого

завода разрабатывается технологическая

система контроля, учитывающая его

специфику

ЧТ0иТтбелНи°рС1боты и технологические нормативы основных переделов производства и основного оборудования (дробилки, Грьевые мельницы, печные агрегаты, «--^^^Гло-лп\ фиксируются в технологических картах. Типовые технологические карт разрабатываются на основании правил технической эксплуатации цементных заводов.

Оптимальные средние значения основных показателей работы оборудования и переделов производства подбираются на основании результатов научно-исследовательских работ и производственных технологических и теплотехнических испытании для каждого завода индивидуально в соответствии с составом и свойствами сырьевых материалов, схемой их переработки, типом печного агрегата и т. д. В правилах технической эксплуатации заводов нормируются только отклонения от заданных средних рациональных значений параметров сырьевых материалов, сырьевой смеси, клинкера, цемента, топлива, температуры, давления, разряжения и т. д.

Так, например, основными показателями работы и технологическими нормативами для вращающейся печи мокрого способа являются:

— производительность, т/ч;

— удельный расход тепла, кДх/кг клинкера, (ккал/кг);

— удельный расход электроэнергии, кВтч/клинкера;

— влажность поступающей в печь сырьевой смеси с отклонениями не более ±0,5%;

— влажность гранул за цепной завесой с отклонениями ±1%;

— коэффициент насыщения сырьевой смеси и клинкера с отклонениями ±0,02; силикатный и глиноземный модули с отклонениями ±0,1;

— тонкость помола сырьевой смеси и форсуночного угля: остаток на сите № 02 с отклонениями ±0,2%; № 008 — с отклонениями ±1%;

— влажность форсуночного топлива, поступающего в печь, с отклонениями ±1%;

— содержание летучих в форсуночном топливе с отклонениями ±3%;

— содержание Ог в отходящих газах с отклонениями ±0,5% и т. д.

Технологический контроль при сухом способе производства клинкера отличается от контроля при мокром способе на переделах приготовления сырьевой смеси и обжига клинкера. Надежный контроль предварительной гомогенизации неоднородных сырьевых материалов после вторичного дробления в усреднительных складах, помола до крупки в мельницах типа «Аэрофол» можно осуществить только при помощи проборазделочной машины. Для получения однородной сырьевой муки заданного состава необходимо тщательное и более строгое соблюдение установленных на заводе нормативов, более частый отбор средних проб. При эксплуатации вращающихся печей с циклонными теплообменниками и декарбонизаторами увеличивается количество контролируемых теплотехнических параметров. В условиях транспортирования мощных потоков пылевидных материалов по пневможелобам ручной пробоотбор становится практически недостоверным.

Заводы сухого способа необходимо оснащать автоматическими пробоотборниками, устройствами для подготовки и транспортировки проб сыпучих материалов, управляющими вычислительными машинами, АСУТП. Система технологического контроля на заводах мокрого способа менее сложная, чем на заводах сухого способа, так как водные суспензии легче перемешиваются и хранятся в шламбассейнах, емкость которых намного превышает объемы смесительных и запасных силосов сырьевой муки.

На цементных заводах функции технологического контроля производства и обслуживания соответствующих технических средств распределяются, в целом между обслуживающим персоналом основного производства, центральной заводской лабораторией (ЦЗЛ) и отделом технического контроля (ОТК). Эксплуатация технических средств системы контроля производства должна возлагаться на службу КИП, а на заводах, где внедрены системы автоматического управления, на службу АСУ. Контроль за единством мер и измерений должна осуществлять метрологическая служба предприятия.