- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

6.8. Хранение, отгрузка и упаковка цемента

Цемент, полученный в помольном отделении, транспортируется системой пневмотранспорта с помощью пневмовинтовых или пневмокамерных насосов (может применяться также механический транспорт — ленточные конвейеры) в цементные силосы для хранения. Количество емкостей для хранения цемента определяется ассортиментом и суточной выработкой продукции. Для хранения цемента обычно используют цилиндрические резервуары или силосы. Силосы обеспечивают наиболее благоприятные условия для разгрузки цемента и устранения сводообразований при хранении. Разрушение свода сопровождается падением больших масс материала и может вызвать разрушение силоса. Свод образуется, в основном, в цилиндрической части резервуара. Помимо сводов может иметь место образование в материале сквозных отверстий («нор»), когда из силоса выгружается только центральная часть материала, находящаяся непосредственно над разгрузочным отверстием, образование мостиков в конусной части силосов и прилипание материала к стенкам силоса.

Удельная стоимость конструкции снижается с увеличением вместимости силоса, поэтому строительство небольшого количества крупных цементных силосов более экономично, чем использование большего числа силосов малой вместимости. Вместимость отдельных цементных силосов колеблется от 1000 до 30000 т, при этом их диаметр достигает 28 м, а высота доходит до 55 м. Масса цемента, находящегося в силосе, зависит от степени его уплотнения и вида цемента, и изменяется в широком интервале значений. В уплотненном состоянии (после хранения в течение 4—8 суток) значение насыпной объемной массы изменяется по высоте хранилища от 1,3 до 1,5 т/м3. Для расчета строительных конструкций эта характеристика принимается равной 1,6 т/м3, а при определении емкости силосов — 1,4 т/м3.

При увеличении диаметра силосов более 8—10 м в разгрузочной части силоса появляются воронкообразные застойные зоны, что требует применения специальных конструкционных мер, обеспечивающих равномерность разгрузки — конусных вставок и других направляющих.

Для придания цементу сыпучести днища силосов оснащаются аэрирующими элементами, которые направляют сжатый воздух в силос, вследствие чего псевдожидкая воздушно-цементная смесь движется по аэроплитам к разгрузочному отверстию силоса. Аэрирующие элементы могут быть изготовлены из пористой керамики, металлокерамики, а также из плотной ткани. Доля аэрируемой поверхности может составлять от 10 до 20% общей поверхности днища. Расход сжатого воздуха на аэрацию цемента в силосе — 0,4 нм3/мин на 1 м2 поверхности, давление не более 0,3 МПа. Сжатый воздух должен быть очищен от масла и влаги, для чего используются специальные аппараты — маслоотделители, фильтры для обезвоживания сжатого воздуха и автоматические установки для осушки воздуха. Удельный расход сжатого воздуха на пневматическую разгрузку (по опытным данным) составляет 2—3 нм3/мин на 1 т цемента в зависимости от дальности транспортирования.

Как правило, на цементных заводах России используют силосы диаметром 12 и 18 метров. Нормами технологического проектирования предусматривается объем запаса хранимого цемента от 10 до 20 суток, в зависимости от общего объема выпуска цемента. С целью повышения качества цемента и устранения причин «ложного схватывания», предотвращения разрыва мешков во время упаковки, улучшения сыпучести цемента следует предусматривать установку между цементными мельницами и цементными силосами холодильников (охладителей) цемента.

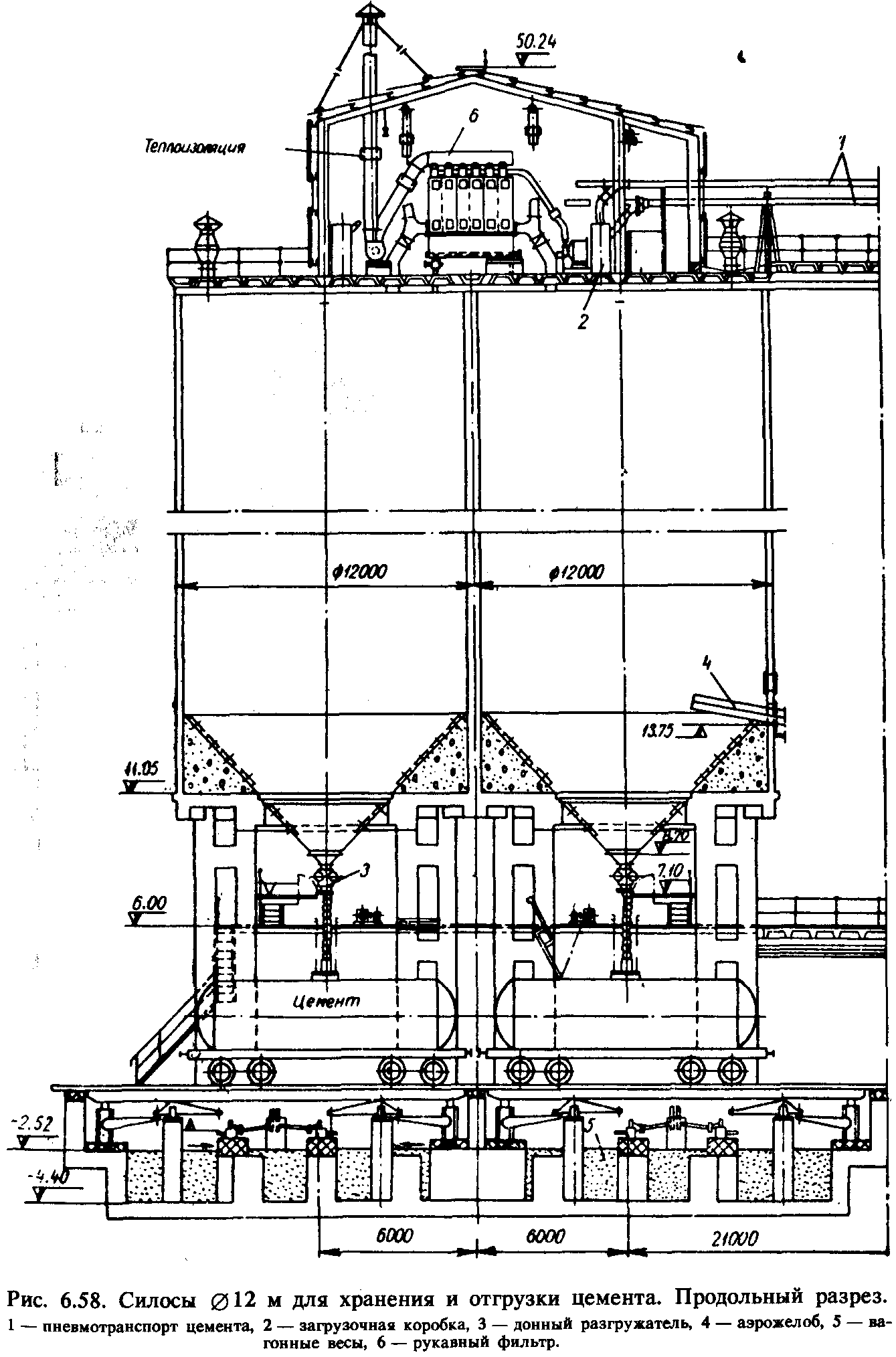

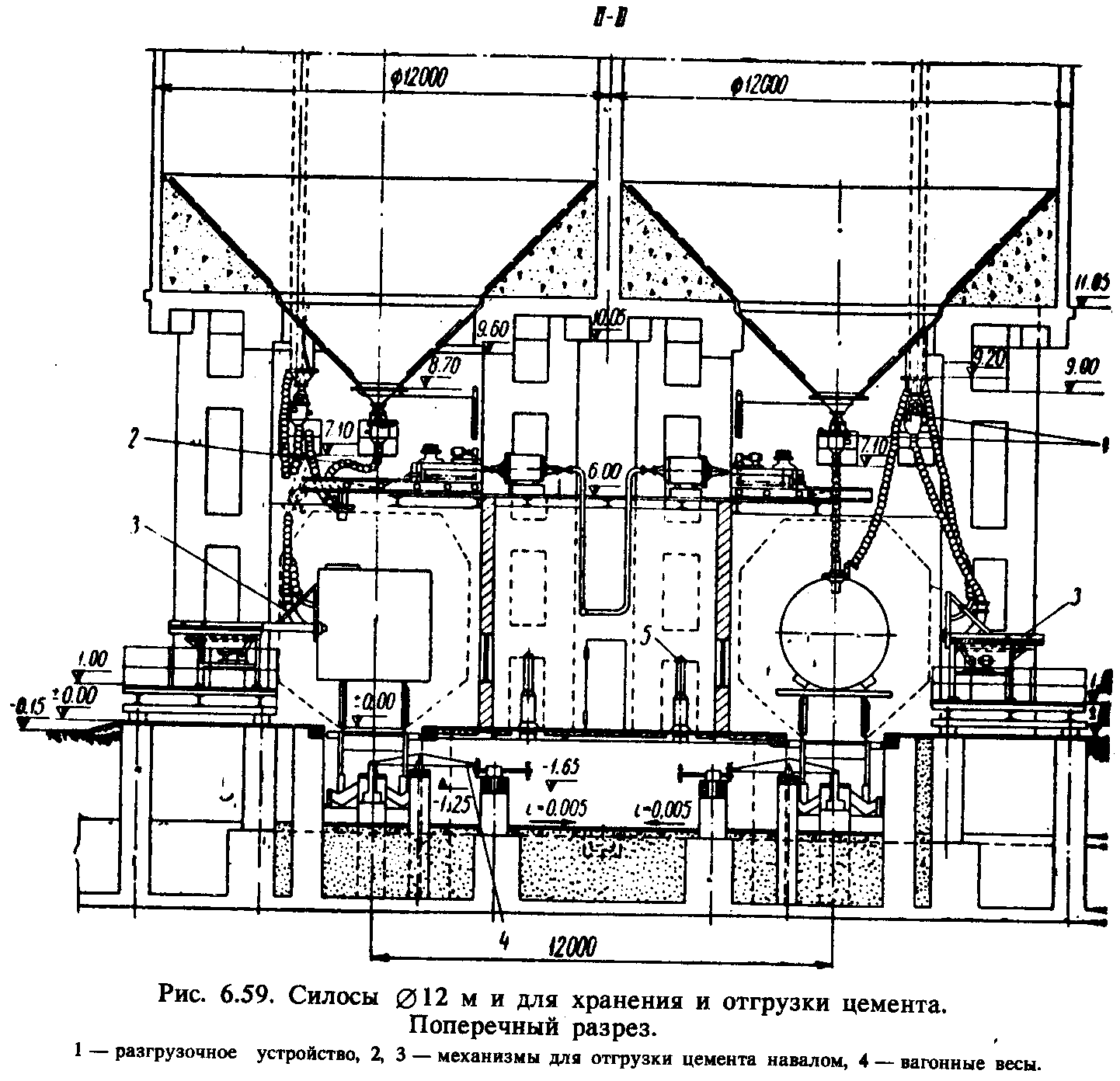

При проектировании хранилищ для цемента силосы диаметром 12 м и менее располагаются в два ряда, а диаметром более 12м — в один ряд. Над силосами предусматривается галерея, в которой размещаются трубопроводы с переключателями, загрузочные коробки, через которые цемент поступает в силосы, и рукавные фильтры для обеспыливания воздуха, выходящего из силосов при их загрузке. Для обслуживания оборудования, расположенного в верхней галерее, предусматривается лифт грузоподъемностью 500—1000 кг.

С илосные

корпуса, как правило, устанавливаются

на колоннах таким образом, чтобы

обеспечить пропуск железнодорожных

составов для загрузки вагонов цементом

из силосов самотеком (центральная

разгрузка). Возможной является также

схема, при которой подсилосное помещение

используется лишь для размещения

разгрузочных аппаратов, которые

предназначены для пневматического

транспорта цемента в вагоны, устанавливаемые

на железнодорожных путях по обе стороны

силосов (боковая разгрузка). Силосы

имеют при этом плоские днища с набетонкой

и уклонами в сторону разгрузочных

отверстий. Каждый силос оборудуется

четырьмя донными разгружателями.

Недостатком этого способа является

образование в силосах так называемых

«мертвых остатков», которые должны

периодически удаляться при помощи

аэрожелобов и пневмонасосов. Для заводов

небольшой мощности силосы могут

располагаться также непосредственно

на нулевой отметке, без подсилосного

пространства.

илосные

корпуса, как правило, устанавливаются

на колоннах таким образом, чтобы

обеспечить пропуск железнодорожных

составов для загрузки вагонов цементом

из силосов самотеком (центральная

разгрузка). Возможной является также

схема, при которой подсилосное помещение

используется лишь для размещения

разгрузочных аппаратов, которые

предназначены для пневматического

транспорта цемента в вагоны, устанавливаемые

на железнодорожных путях по обе стороны

силосов (боковая разгрузка). Силосы

имеют при этом плоские днища с набетонкой

и уклонами в сторону разгрузочных

отверстий. Каждый силос оборудуется

четырьмя донными разгружателями.

Недостатком этого способа является

образование в силосах так называемых

«мертвых остатков», которые должны

периодически удаляться при помощи

аэрожелобов и пневмонасосов. Для заводов

небольшой мощности силосы могут

располагаться также непосредственно

на нулевой отметке, без подсилосного

пространства.

Для загрузки железнодорожных составов под каждым рядом силосов диаметром 12 м, установленных на колоннах, укладывается по одному железнодорожному пути и под каждым силосом предусматривается установка одних железнодорожных весов грузоподъемностью 150 т. Под силосами диаметром 18 м предусматриваются два железнодорожных пути и двое железнодорожных весов грузоподъемностью 150 т под каждым силосом. Силосы диаметром 12 м устанавливаются блоками по 4 силоса в каждом блоке (рис. 6.58, 6.59), а силосы диаметром 18м — в один ряд с расстоянием между осями 24 м.

Процесс погрузки цемента в железнодорожные составы и автоцементовозы осуществляется путем автоблокировки весовых механизмов с разгрузочными аппаратами силосов. Для погрузки цемента в железнодорожные составы применяются разгрузочные аппараты с пережимными устройствами на гибком шланге, который вводится в люк вагона-цементовоза. При достижении установленной массы цемента в вагоне производится автоматический пережим потока цемента из силоса и подъем шланга с отводом его в сторону при помощи специального электромеханического устройства. При такой организации загрузки вагон заполняется цементом за 5—6 минут.

Цемент можно отгружать навалом в железнодорожные вагоны, в железнодорожные цистерны — цементовозы, в автоцементовозы, а также в затаренном виде — в мешках весом 50 кг.

О тгрузка

цемента может осуществляться также

речным или морским транспортом как

навалом, так и в затаренном виде — в

мешках или в большегрузных контейнерах

из полимерных материалов. Затаривание

цемента производится в специальных

упаковочных отделениях, оснащенных

высокопроизводительными упаковочными

машинами.

тгрузка

цемента может осуществляться также

речным или морским транспортом как

навалом, так и в затаренном виде — в

мешках или в большегрузных контейнерах

из полимерных материалов. Затаривание

цемента производится в специальных

упаковочных отделениях, оснащенных

высокопроизводительными упаковочными

машинами.

В цементной промышленности применяют два типа упаковочных машин: однорядные (линейные) и карусельные упаковочные машины. В однорядной упаковочной машине несколько заполнительных штуцеров (3-М) располагаются в одну линию. Машина обслуживается одним или двумя операторами, задача которых состоит в насадке мешка на штуцер, и одним рабочим для доставки пустых мешков. Линейная 4-штуцерная машина имеет производительность 800 мешков в час, т. е. 40 т/ч. Высокая производительность упаковочных машин достигается благодаря использованию бумажного клапанного мешка, в котором один из углов снабжен открывающимся только в одну сторону клапаном, через который штуцер заполняет мешок цементом. При достижении заданной массы мешок сходит со штуцера и под действием массы цемента клапан в мешке закрывается, так что цемент не может высыпаться из мешка. Упаковка осуществляется в мешки из плотной, так называемой крафт-бумаги. Бумага должна иметь достаточную воздухопроницаемость, что способствует выходу из мешка воздуха в процессе заполнения мешка. Бумажные мешки состоят из пяти слоев бумаги и могут быть сухими или битуминированными. Масса одного мешка вместительностью 50 кг цемента составляет 350—450 г.

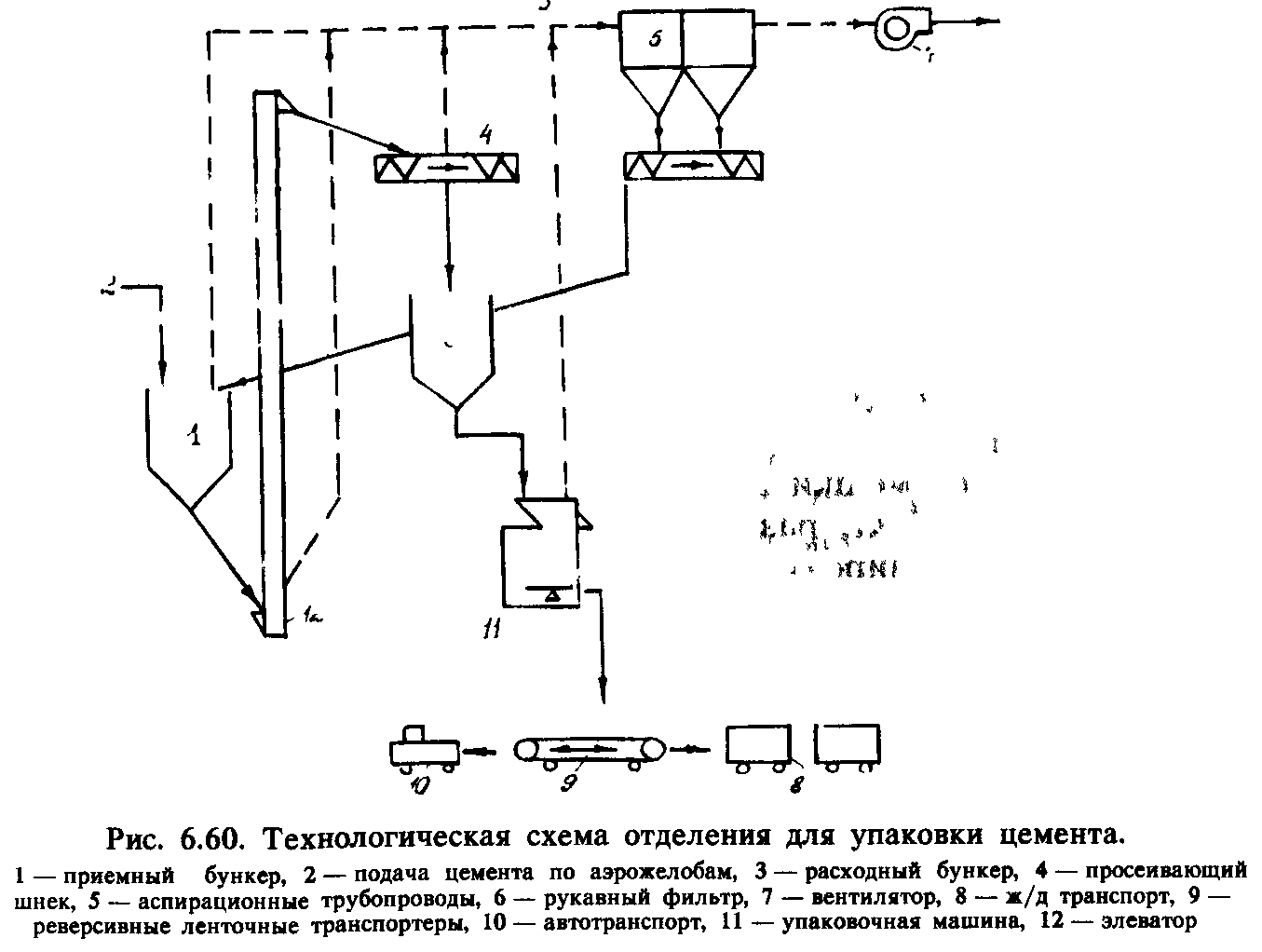

С целью повышения производительности упаковочных машин были разработаны карусельные упаковочные машины. Обычно такие упаковочные машины имеют от 8 до 14 загрузочных штуцеров, их производительность составляет 1800—2200 мешков в час, т. е. 90—ПО т/ч. Схема установки с карусельной упаковочной машиной показана на рис. 6.60.

В процессе тарирования цемента выделяется значительное количество пыли, поэтому упаковочная машина оборудована аспирационной установкой, состоящей из рукавного фильтра и вытяжного вентилятора. Поступающий из силосов цемент предварительно пропускается через просеивающий шнек (для выделения случайно попавших в него остатков мелющих тел и крупных частиц материала), после чего подается в упаковочную машину. Если количество подаваемого цемента превышает пропускную способность упаковочной машины, то избыток его сливается в бункер, из которого цемент вновь поступает в процесс.

При упаковочном отделении имеется склад бумажных мешков, располагаемый в непосредственной близости от упаковочной машины. Склады оснащаются механизированными тельферами или автопогрузчиками для подачи пустых мешков в кипах к упаковочным машинам.

Поставляются мешки в кипах по 100 шт. в каждой. Вес кипы составляет 35—45 кг, размер кипы 55X85X28 см. При механизированной штабелировке бумажных мешков на складе тары высота штабеля может быть принята в 7—8 кип, т. е. 2—2,25 м. Запас бумажной тары на складе рассчитывается на упаковку 8—10 тыс. т цемента. Хранение затаренного цемента обычно не предусматривается. Склады для хранения упакованного цемента создаются лишь на заводах, осуществляющих отгрузку большей части своей продукции водным транспортом или же в случае выпуска заводом специальных марок цемента, для которых упаковка обязательна.

Площадь склада для хранения тарированного цемента рассчитывается из того, что на 1 м2 полезной площади можно уложить 3 т цемента в бумажных мешках. Для проездов и проходов предусматривается дополнительная площадь в размере около 30— 35% от полезной площади склада.

Работа операторов, обслуживающих карусельные машины, требует большой напряженности, так как время на ручную установку мешка на штуцер составляет около 2 с и такую интенсивность труда невозможно обеспечить в течение нескольких часов. В настоящее время зарубежными фирмами разработаны и введены в действие полностью автоматизированные упаковочные машины, производительностью до 4000 мешков в час или 200 т/ч. Проблема автоматической подачи и насадки мешков на штуцер решена путем использования специальных магазинов-рулонов, в которых мешки намотаны на гильзу, и каждый из таких рулонов содержит до 3000 мешков. Мешки удерживаются в рулоне за счет двух пластиковых лент. Диаметр рулона составляет 1,5 м. Время, необходимое для замены рулона, составляет около 1 мин, так что упаковка осуществляется практически непрерывно.

Для эффективного использования упаковочных машин необходимы системы транспортировки заполненных мешков к местам погрузки.

Механизированная погрузка цементных мешков в железнодорожные вагоны осуществляется специальными погрузочными машинами, состоящими из нескольких подвижно соединенных между собой передаточных транспортеров и транспортера-штабелеукладчика. Такая машина вдвигается в крытый вагон и обеспечивает его равномерное плотное заполнение мешками с цементом. Передняя часть такой погрузочной машины может перемещаться в трех измерениях, т. е. поворачиваться, подниматься и опускаться, а также выдвигаться.

С целью механизации погрузочно-разгрузочных работ при отгрузке затаренного в мешки цемента предложено использовать деревянные (чаще всего) поддоны, на каждый из которых укладывается до 40 мешков (2 тонны). Укладка мешков с цементом на поддоны осуществляется либо с помощью телескопических ленточных транспортеров, либо с помощью действующей по программе пакетоформующей машины. Чтобы мешки плотно удерживались на поддоне, каждый второй слой мешков отличается схемой укладки. Современные пакетоформующие машины имеют производительность от 800 до 3600 мешков в час.

Транспортировка и погрузка на транспортные средства уложенных в пакеты мешков осуществляется с помощью вилочных автопогрузчиков.

Проблемы, возникающие с возвратом пустых деревянных поддонов: большие затраты средств на инвентарь, необходимость учета поддонов при отгрузке цемента, затраты на ремонт, привели к разработке системы упаковки пакетов мешков цемента (содержащих по 1, 1,5 и 2 т) в термоусадочную пленку. Метод состоит в обтяжке пакета мешков с помощью специальной машины полиэтиленовой пленкой и нагревом ее до определенной температуры в специальной печи в течение порядка 40 с. За счет термоусадочных деформаций пакет мешков оказывается плотно сжатым и не требует поддона. Применение пленки для формирования пакетов заметно сокращает скорость потери цементом его прочностных характеристик. Стоимость затаренного цемента примерно на 20% выше, чем при отгрузке навалом, кроме того, потребление затаренного цемента на крупных стройках вызывает затруднения при его приемке и распаковке, так что, как правило, перевозки цемента осуществляются навалом.