- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

6.7 Помол цементной шихты

В состав цементной шихты помимо клинкера входят гипс (гипсовый камень) в количестве 4—6%, активные минеральные и другие добавки (инертные, минеральные, пластифицирующие, гидрофобные, воздухововлекающие, интенсификаторы помола). Помол цементной шихты может проектироваться как по открытому, так и по замкнутому циклу с применением центробежных сепараторов. Помол по замкнутому циклу в сравнении с помолом по открытому циклу эффективнее в тех случаях, когда необходимо получить цементы с высокой удельной поверхностью (например, быстротвердеющие) и когда измельчаемые компоненты заметно различаются по размолоспособности. В случае помола цемента до значений удельной поверхности 250—280 м2/кг замкнутый цикл не имеет заметных преимуществ по сравнению с открытым циклом. Цементы с удельной поверхностью более 350 м2/кг получать помолом по открытому циклу неэффективно. В связи с тенденцией повышения доли высокомарочных цементов в общем объеме производства, при проектировании новых отделений помола цемента, необходимо ориентироваться на схемы одностадийного помола по замкнутому циклу. С целью снижения расхода электроэнергии и повышения производительности помольного оборудования следует предусматривать дробление клинкера, добавок и гипса до 19—30 мм, причем для клинкера следует применять дробилки, встроенные в холодильник, а также пресс-валковые измельчители и конусные дробилки.

При расчете систем аспирации количество воздуха, просасываемого через мельницу, принимают 200 нм3 на 1 т цемента при открытом цикле, 300 нм3 на 1 т цемента — при замкнутом. Кратность циркуляции зависит от тонкости помола цемента и составляет ориентировочно при удельной поверхности цемента 320 м2/кг — 2-М, при 350 м2/кг — 5, а при 450 м2/кг — 7.

При обосновании тонкости помола цементной шихты ориентируются на следующие характеристики: марке «400» соответствует остаток на сите 008 от 5 до 8%, а соответствующая этим значениям удельная поверхность — 250 —300 м2/кг, марке «500» — 2-^-6% остатка и удельная поверхность 320— 360 м2/кг.

В лажность

дозируемых в мельницу гидравлических

добавок не должна превышать при выпуске

портландцемента 2%, при выпуске

шлакопортландцемента — 1%. Допустимая

влажность гипса — 10%. Суммарная влажность

цементной шихты с учетом влажности

добавок и гипса не должна быть выше

1,5%.

лажность

дозируемых в мельницу гидравлических

добавок не должна превышать при выпуске

портландцемента 2%, при выпуске

шлакопортландцемента — 1%. Допустимая

влажность гипса — 10%. Суммарная влажность

цементной шихты с учетом влажности

добавок и гипса не должна быть выше

1,5%.

Подача в мельницу клинкера, гипса и добавок осуществляется способом весового дозирования из отдельных бункеров.

В процессе измельчения температура в мельнице не должна повышаться выше 100 ° С из-за опасности получения цемента, характеризующегося ложным схватыванием. Для снижения температуры следует предусматривать подачу в мельницу распыленной с помощью форсунок воды в количестве 0,5—1,0% от массы цемента. Необходимо также предусмотреть установку после мельниц охладителей цемента. С целью интенсификации процесса измельчения следует использовать при помоле поверхностно-активные вещества, для чего мельница должна быть снабжена установками по их вводу, оборудованными дозирующими устройствами.

Очистка аспирационного воздуха цементных мельниц предусматривает три ступени: аспирационную шахту — циклон — рукавный фильтр (или электрофильтр).

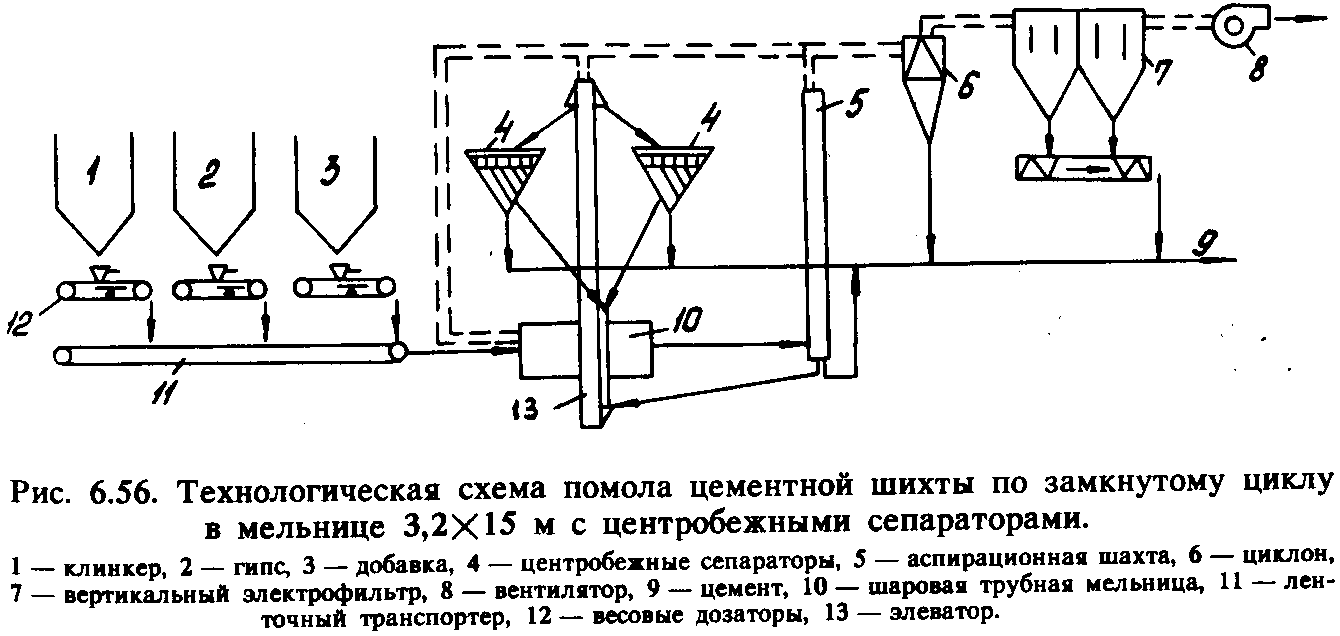

Наибольшее распространение в цементном производстве получили две конструкции мельниц (3,2X15 и 4X13,5), работающие по схеме замкнутого цикла. Цементные мельницы 3,2X15 имеют промежуточную выгрузку, один элеватор и два сепаратора (рис. 6.56). Материал выгружается из обеих камер и транспортируется в центробежные сепараторы с помощью элеватора. Крупные фракции возвращаются на домол во вторую и частично в первую камеру. Тонкие фракции из сепараторов и уловленная пыль представляют собой готовый цемент. Предусмотрена возможность работы мельницы и по открытому циклу. Система аспирации состоит из 3-х ступеней очистки — аспирационной шахты, циклонов и рукавного фильтра.

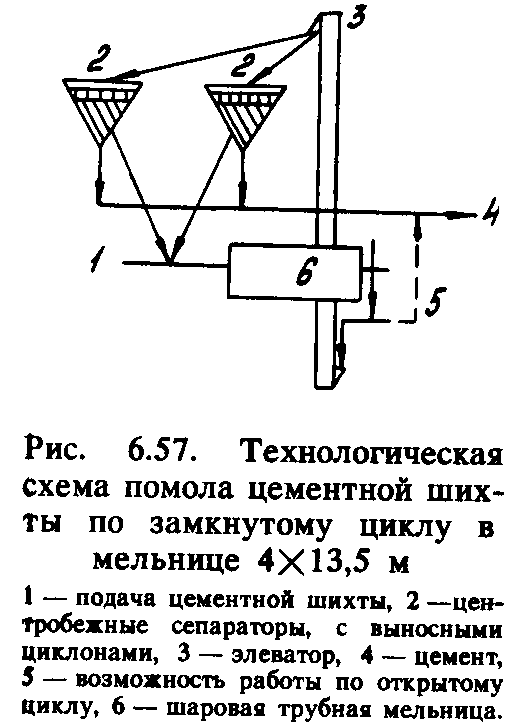

Помол в мельнице 4X13,5 осуществляется по схеме замкнутого цикла без промежуточной разгрузки (рис. 6.57). В схеме используются два центробежно-циклонных сепаратора, питаемых с помощью одного элеватора. Крупные фракции, выделяемые в центробежных частях сепараторов, направляются на домол в первую камеру, а тонкие, выделяемые в выносных циклонах (их в схеме сепаратора — 5), представляют собой готовый цемент, который далее с помощью системы пневмотранспорта направляется в силосы для хранения.

В зависимости от размеров мельниц и общего компоновочного решения расстояние между мельницами принимается 12, 18, 24 или 30 метров.