- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

6.5. Обжиг портландцементных сырьевых смесей

В зависимости от технологии подготовки сырьевых смесей к обжигу, различают два основных способа производства клинкера — мокрый и сухой.

При мокром способе во вращающуюся печь подают сырьевой шлам (суспензию) влажностью от 30 до 45 %, который получают путем размучивания и помола или сочетанием этих приемов. Мокрый способ подготовки целесообразен, когда высокая естественная влажность и физические свойства компонентов сырья (пластичная глина, мел с высокой влажностью и т. д.) препятствуют экономичному получению сырьевой муки. Мокрый способ производства характеризуется высокими удельными затратами тепла на обжиг, которые колеблются в широких пределах в зависимости от конструкции и размеров печи, холодильника и теплообменных устройств, свойств сырья, химического и минералогического состава сырьевых компонентов и могут составить 5,2 МДж/кг до 6,9 МДж/кг (12504-1650) .

При сухом способе подготовки сырьевые компоненты измельчаются, перемешиваются и поступают на обжиг в виде сухой сырьевой муки с влажностью 1—2%, при этом удельный расход тепла на обжиг в современных печных установках с циклонными теплообменниками составляет от 3,1 МДж/кг до 3,6 МДж/кг

(740-870) Н5£ ' кг

Проектирование технологического процесса обжига сырьевой шихты включает выбор вида и способа подготовки топлива, типа и конструкции печного агрегата и компоновочных решений печного цеха.

Таблица 6.7.

Размер печи |

Производительность |

|

ч/сутки |

т/час |

|

5,6х185 м |

1820 |

75,8 |

5,0х185 м |

1730 |

72,0 |

4,5х170 м |

1200 |

50,0 |

4,0х150 м |

840 |

35,0 |

3,6х150 м |

600 |

25,0 |

Для обжига по мокрому способу производства применяются вращающиеся печи с внутрипечными теплообменными устройствами и отношением длины печи к диаметру L/D = 33 — 38.

Производительность отечественных агрегатов мокрого способа следует принимать в соответствии с табл. 6.7

Опыт эксплуатации длинных вращающихся печей с внутрипечными теплообменными устройствами показал нецелесообразность применения пересыпных теплообменников (циклоидных, лопастных и др.). Их установка приводит к резкому увеличению выноса пыли из печи и, как следствие, к неравномерному движению материала по печи, износу футеровки и снижению Ки печного агрегата. Наиболее экономически целесообразными следует признать теплообменные устройства, конструируемые и монтируемые из цепей различной длины при оптимальных для конкретных условий способах и схемах их подвески. Цепные теплообменники просты в изготовлении, монтаже и легко ремонтируются даже при сравнительно непродолжительных остановках печи.

Выбор схемы навески, проектных и конструктивных параметров цепных теплообменных устройств производится на основе исследования реологических свойств шлама (влажности начальной и начала потери текучести, вязкости и т. д.) На основании полученных характерных точек выполняется расчет параметров цепной завесы — длина отрезков, плотность на участках и т.д.

Температура отходящих газов длинных вращающихся печей в зависимости от влажности и физических свойств сырьевой шихты составляет 170—250 °С. Концентрация пыли в отходящих газах при теплообменных устройствах, соответствующих свойствам шлама, составляет 12—25 г/м3. Аэродинамическое сопротивление таких печей составляет 1,5—2,0 кПа.

При высокой естественной влажности шлама может быть осуществлено снижение его влагосодержания двумя способами: химическим — путем введения разжижителей шлама и механическим — путем обезвоживания шлама в фильтрах или испарителях.

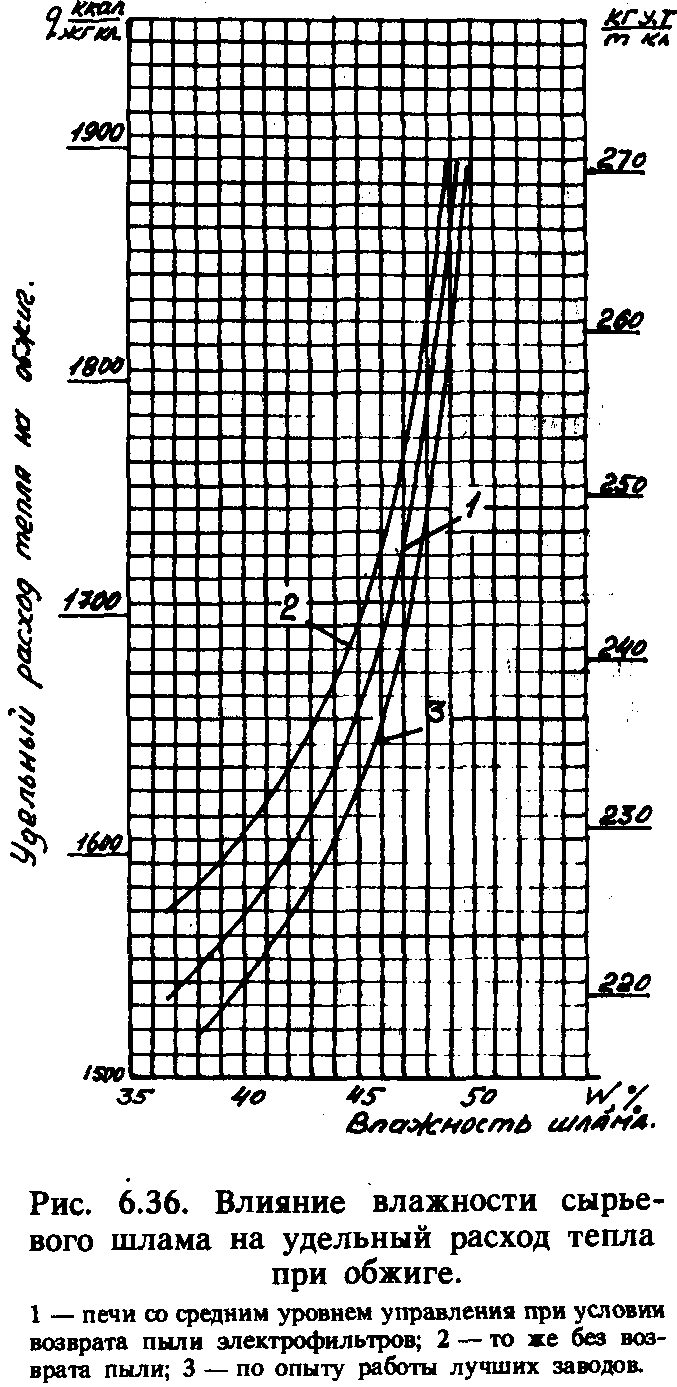

Зависимость расхода тепла от влажности шлама показана на рис. 6.36.

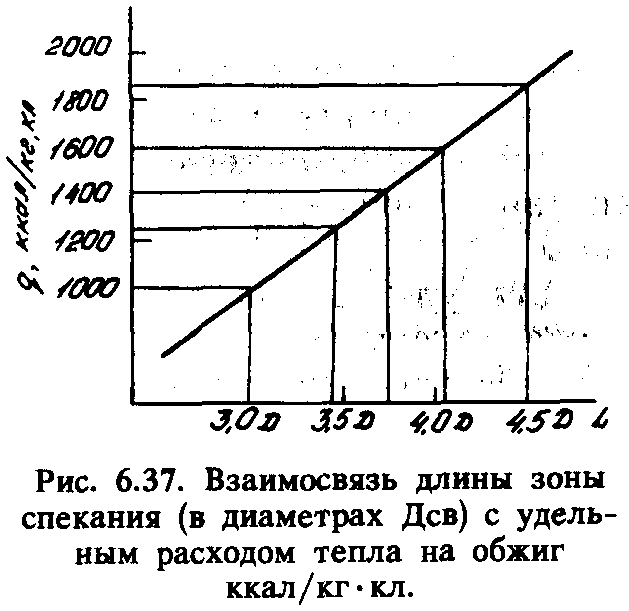

Протяженность зоны спекания может быть ориентировочно определена исходя из значения среднего оптимального объемного теплового напряжения зоны спекания, которая по опытным данным составляет около 12,56-105 КДж/м3-ч. На рис. 6.37 показана ориентировочная зависимость длины зоны спекания (в диаметрах Дев) от удельного расхода тепла на обжиг.

Как за рубежом, так и в России подавляющее число строящихся заводов проектируются для обжига сухой сырьевой шихты во вращающихся печах с циклонными теплообменниками, в которых тепловая подготовка шихты осуществляется во взвешенном состоянии в газоходах и циклонах за счет тепла отходящих из печи газов температурой 1000—1100 °С. Проходя циклонный теплообменник за 20— 25 сек, шихта нагревается до температуры 800—850 °С и декарбонизируется, примерно, на 15%.

Производительность отечественных агрегатов сухого способа следует принимать в соответствии с табл. 6.8.

К недостаткам печных установок с циклонными теплообменниками следует отнести сравнительно низкую стойкость футеровки в печи на участке начала зоны высоких температур (задний переходной участок), а также чувствительность к наличию в сырьевых материалах и топливе щелочей и сернистых соединений. Практика работы показывает, что в печах с запечными теплообменниками (циклонные, камерные и др.) продолжительность кампании футеровки в 2—5 раз меньше, чем в печах для обжига шлама и составляет, в зависимости от ряда эксплуатационных факторов 80—140 суток. Основной причиной сравнительно низкой стойкости футеровки в печах с циклонными теплообменниками является нестабильность положения и протяженности зоны кальцинирования, которая возникает в результате поступления в печь дисперсного порошка сильно аэрированного газами и воздухом, захваченными при прохождении через теплообменник и загрузочную головку. При отсутствии возможности организовать управление или регулирование движением такого потока материала, даже при незначительных изменениях какого-либо из факторов, влияющих на скорость движения (температура, химсостав сырьевой шихты, наличие примесей и т. д.) приводят к нарушению режима движения материала по печи. При этом происходит быстрое изменение положения границ зоны спекания и смена температуры обмазки, приводящие к срыву ее с примыкающим к ней слоем огнеупора. Это явление при частой повторяемости и является причиной быстрого разрушения футеровки в начале зоны спекания.

Таблица 6.8.

Размер печи |

Производительность |

|||

|

т/сутки |

т/час |

||

Печные агрегаты с запечными теплообменниками: 5,0х75 м 4,0х60 м 3,6х56 м |

1700 1000 750 |

70,8 41,7 31,2 |

||

Печные агрегаты с запечными теплообменниками и декарбонизаторами: 5,0х100 м 4,5х80 м 4,0х60 м |

5000-55000 3000-3300 2000-2200 |

208,3-229,2 125,0-137,5 83,3-91,7 |

||

По опытным данным количество ремонтов в начале зоны спекания примерно в 1,5 раза больше, чем на других участках зоны.

Для улучшения условий работы футеровки и повышения срока ее службы, а также увеличения удельной загрузки печи при обеспечении стабильности теплового режима работы и возможности регулирования процесса декарбонизации оказалось целесообразным перенести процесс декарбонизации материала полностью или частично из вращающейся печи в специальное устройство «декарбонизатор».

При обжиге в печах с циклонными теплообменниками сырьевой шихты с повышенным содержанием щелочей в элементах теплообменника (загрузочная головка, газоходы, циклоны и течки) и в клинкере остается больше щелочных оксидов (К2О и Na2O), чем в печных установках других конструкций. В ходе обжига при температуре выше 800 °С щелочи начинают возгоняться и переносятся вместе с топочными газами в более холодные зоны, где и конденсируются на стенках циклонного теплообменника и материале, особенно в загрузочной головке и газоходе I ступени. Это обстоятельство в отдельных случаях приводит к образованию настылей, мешающих нормальному ведению процесса обжига. Помимо этого, пыль, выносимая из теплообменника отходящими газами, во избежание превышения содержания щелочей в клинкере выше нормативной величины, не может быть возвращена обратно в процесс обжига.

Для исключения вредных последствий влияния щелочей часть отходящих от печи газов, минуя теплообменник, через специальный (байпасный) клапан, расположенный над загрузочной головкой, направляется в отдельный байпасный газоход.

В связи со снижением тепловой эффективности теплообменника при устройстве байпасной системы через нее экономически целесообразно отводить не более 25% объема печных газов, так как при увеличении объема отводимых через байпас газов более 25% щелочность снижается незначительно. В большинстве случаев сброс в байпасную систему около 10—13% отходящих газов обеспечивает получение качественного клинкера и надежность работы теплообменника.

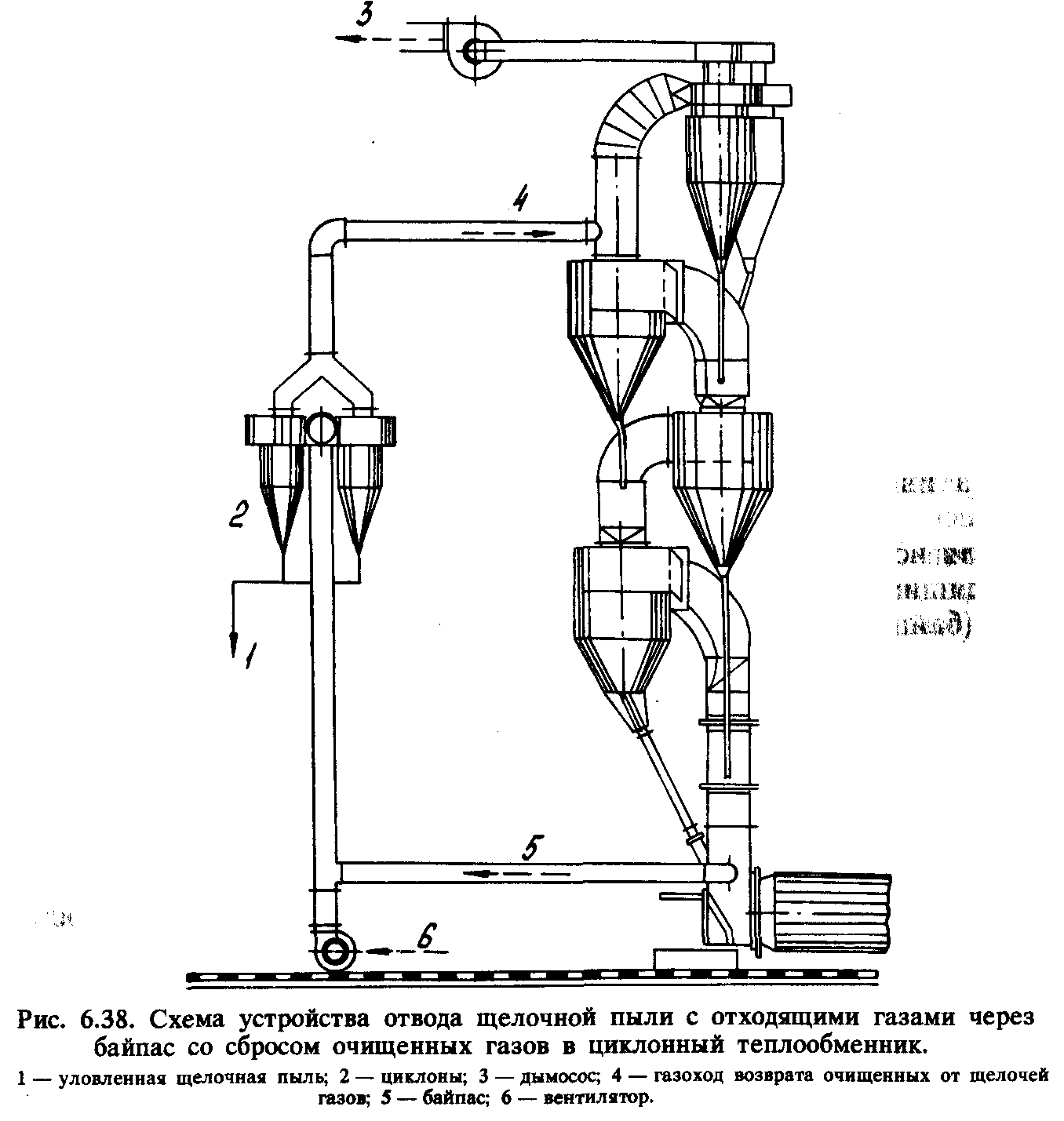

На рис. 6.38 показана схема циклонного теплообменника с байпасной системой отделения щелочной пыли и сбросом очищенных газов в циклонный теплообменник. Схема применяется при сравнительно низкой концентрации щелочей и высокой начальной влажности сырьевой шихты.

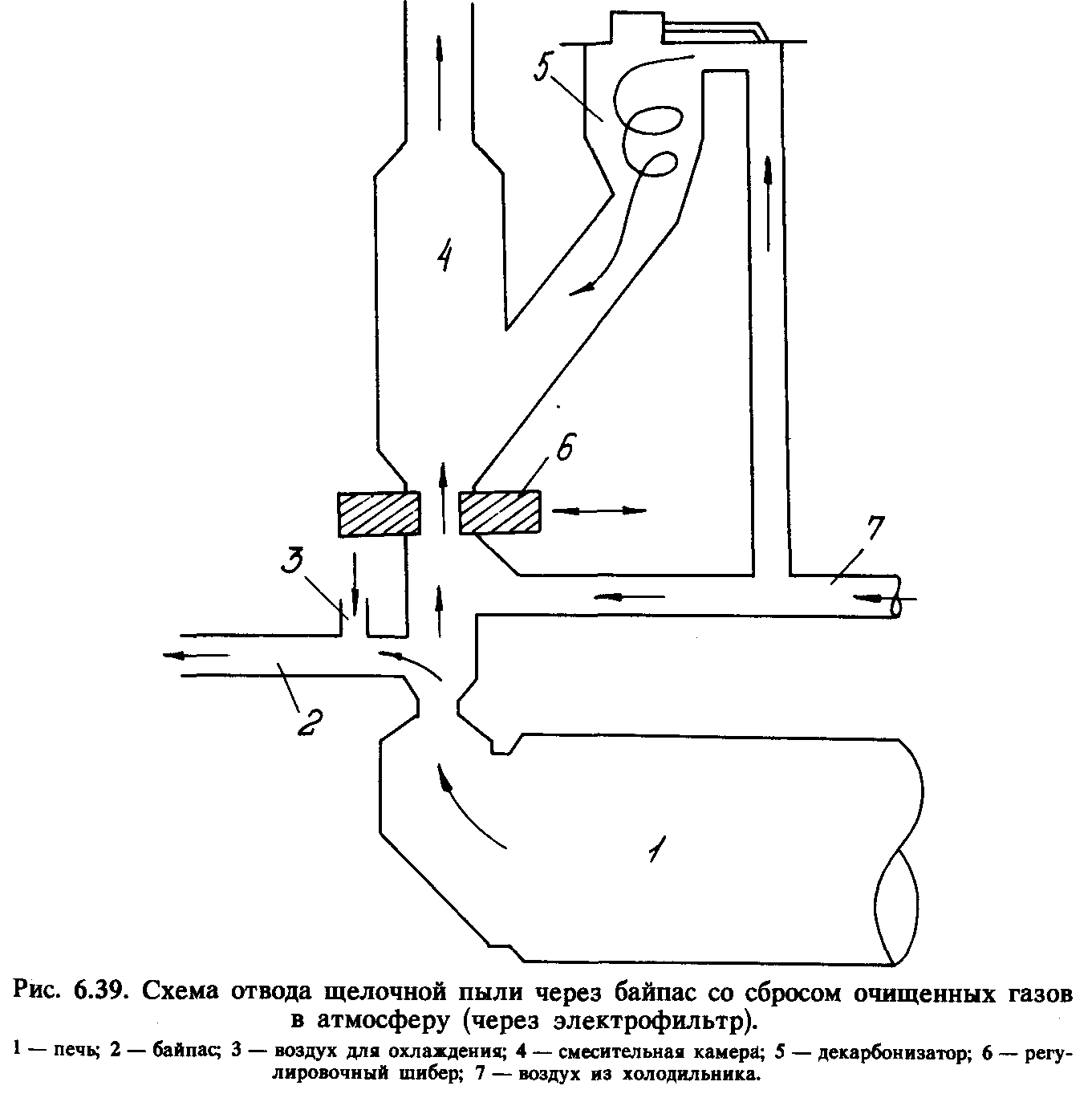

На рис. 6.39 дана схема циклонного теплообменника с байпасной системой отделения пыли и сбросом очищенных газов в атмосферу.

При работе печи с байпасной системой расход тепла на обжиг повышается на 16 — 20^- на каждый процент объема байпасируемого газа. Одновременно увеличивается и расход электроэнергии, в среднем, на 2 кВт.ч/т клинкера. Количество пыли, отводимое байпасной системой, равно примерно 1% массы сырьевой шихты, загружаемой в теплообменник на каждые 10% объема байпасных газов.

При проектировании системы байпасирования газов следует то, что снижение температуры отводимых газов с 1050— 100 °С до 475 °С следует производить только воздухом. Дальнейшее охлаждение может осуществляться с помощью тонко распыленной воды. Менее чувствительны к влиянию щелочей конструкции теплообменников с большим поперечным сечением в переходной зоне между вращающейся печью и теплообменником, а также все конструкции шахтного и камерного типа SKET/ZAB (ГДР), теплообменник «Пршеров» (ЧССР) и др. В России успешно работает печная установка с шахтно-циклонным теплообменником и печью 0 4,0x60 м на Катав-Ивановском заводе. Опыт эксплуатации теплообменников этой группы показывает, что они практически не чувствительны к щелочному воздействию и при сравнительно низких скоростях газа во всех сечениях теплообменников обеспечивают значительное уменьшение аэродинамического сопротивления по сравнению с циклонными теплообменниками. Вместе с тем, тепловая эффективность этой группы теплообменников несколько ниже, чем циклонных теплообменников.

Удельный расход тепла на обжиг составляет 3 8 кгкл.

Ц иклонные

теплообменники с «декарбонизаторами».

В циклонных теплообменниках с

декарбонизаторами (кальцинаторами)

процесс декарбонизации материал почти

полностью (примерно на 90%) проходит в

теплообменнике. Этот процесс во всех

конструкциях декарбонизаторов

протекает практически при постоянной

температуре газов ~900°С с минимальной

разностью температур между газом и

материалом, равной примерно 50 °С. При

этом обеспечивается степень декарбонизации

материала, поступающего в печь

примерно на 90 %. Этот эффект достигается

за счет суспендирования частиц материала

в газах и сжигания в топке декарбонизатора

примерно 60 % топлива. При этом расход

топлива в самой печи уменьшается вдвое

и составляет примерно 40% от общего

расхода топлива. Однако, чтобы печь

могла работать в нормальном тепловом

режиме, в ней нужно сжигать такое

количество топлива, при котором скорости

газов в печи достигнут расчетных величин.

В результате производительность печи

может быть увеличена вдвое.

иклонные

теплообменники с «декарбонизаторами».

В циклонных теплообменниках с

декарбонизаторами (кальцинаторами)

процесс декарбонизации материал почти

полностью (примерно на 90%) проходит в

теплообменнике. Этот процесс во всех

конструкциях декарбонизаторов

протекает практически при постоянной

температуре газов ~900°С с минимальной

разностью температур между газом и

материалом, равной примерно 50 °С. При

этом обеспечивается степень декарбонизации

материала, поступающего в печь

примерно на 90 %. Этот эффект достигается

за счет суспендирования частиц материала

в газах и сжигания в топке декарбонизатора

примерно 60 % топлива. При этом расход

топлива в самой печи уменьшается вдвое

и составляет примерно 40% от общего

расхода топлива. Однако, чтобы печь

могла работать в нормальном тепловом

режиме, в ней нужно сжигать такое

количество топлива, при котором скорости

газов в печи достигнут расчетных величин.

В результате производительность печи

может быть увеличена вдвое.

На рис. 6.40 представлена схема работы декарбонизатора RSP фирмы «Онода» — (Япония). Как показано на схеме, сырьевая шихта из циклона II ступени при температуре около 700 °С спускается в вихревой кальцинатор и равномерно рассеивается по его сечению тангенциально подводимым горячим воздухом с температурой 650 °С из холодильника. При этом достигается интенсивный теплообмен между материалом и продуктами горения топлива. Декарбонизатор установлен параллельно выходящему от печи газоходу (смесителю), соединяющему загрузочную головку с циклоном I ст.

Д екарбонизатор

состоит из двух камер (топок): вихревой

горелки — 7 и вихревого кальцинатора

— 10. Вихревая камера оборудована

горелкой — 7, служащей для розжига и

поддержания устойчивого и интенсивного

горения факелов форсунок (горелок) — 9

вихревого кальцинатора. Более того,

вихревая горелка обеспечивает устойчивый

процесс горения в RSD

даже в период не полностью завершенного

розжига печи и в переходные режимы

работы установки. Вихревой кальцинатор

оборудован тремя рядами форсунок,

которые установлены перпендикулярно

к образующей кальцинатора.

екарбонизатор

состоит из двух камер (топок): вихревой

горелки — 7 и вихревого кальцинатора

— 10. Вихревая камера оборудована

горелкой — 7, служащей для розжига и

поддержания устойчивого и интенсивного

горения факелов форсунок (горелок) — 9

вихревого кальцинатора. Более того,

вихревая горелка обеспечивает устойчивый

процесс горения в RSD

даже в период не полностью завершенного

розжига печи и в переходные режимы

работы установки. Вихревой кальцинатор

оборудован тремя рядами форсунок,

которые установлены перпендикулярно

к образующей кальцинатора.

Устойчивое горение топлива в форсунках (горелках) вихревой горелки и кальцинатора поддерживается горячим избыточным воздухом от холодильника.

Выходящие из декарбонизатора газы поступают в смесительную камеру, где происходит, их смешение с выходящими из печи газами, а затем смесь газов поступает в нижний циклон.

При применении циклонного теплообменника с декарбонизатором расход топлива в нем составляет около 55—60% (из них в вихревой горелке 2—5% и вихревом кальцинаторе 98—95%) и в печи 45—40%. В самой печи осуществляется только завершение процесса декарбонизации, а также окончание незавершенных процессов клинкерообразования. Заданный тепловой режим в кальцинаторе поддерживается регулированием подачи топлива в горелки (форсунки).

При увеличении производительности печи примерно вдвое уменьшаются соответственно и потери тепла корпусом печи и циклонного теплообменника в окружающую среду, в результате чего удельный расход тепла на обжиг в установке с теплообменником и кальцинатором снижается примерно на 5-6%.

По данным фирмы «Онода» и др. источников, при применении кальцинаторов типа RSP производительность печных установок с циклонными теплообменниками может быть увеличена в 2— 3 раза. Кроме того, исследованиями установлено, что благодаря сжиганию топлива в декарбонизаторах (около 60%) в условиях быстрого перепада температур газов при общем более низком температурном режиме обеспечивается значительное (в 2,5— 3 раза) снижение содержания оксидов азота (КОг) в отходящих от установки газах. Одновременно снижается возгонка и улетучивание сульфатов с отходящими газами.

В табл. 6.8 приведены характеристики печных установок с циклонными теплообменниками и декарбонизаторами.

Если сырьё или топливо содержат чрезмерное количество вредных циркулирующих в системе примесей, можно предусмотреть сброс части газов через байпас. Схема установки циклонного теплообменника RSP с байпасом дана на рис. 6.41.

М ногие

цементные машиностроительные фирмы за

последние 15—20 лет в Японии, ФРГ, Дании

и др. разработали и изготавливают

более десятка различных систем выносных

декарбонизаторов, обеспечивающих

большую или меньшую степень декарбонизации

материала, поступающего в печь. Ниже

приведены схемы наиболее распространенных

и надежных в работе циклонных

теплообменников с декарбонизаторами.

ногие

цементные машиностроительные фирмы за

последние 15—20 лет в Японии, ФРГ, Дании

и др. разработали и изготавливают

более десятка различных систем выносных

декарбонизаторов, обеспечивающих

большую или меньшую степень декарбонизации

материала, поступающего в печь. Ниже

приведены схемы наиболее распространенных

и надежных в работе циклонных

теплообменников с декарбонизаторами.

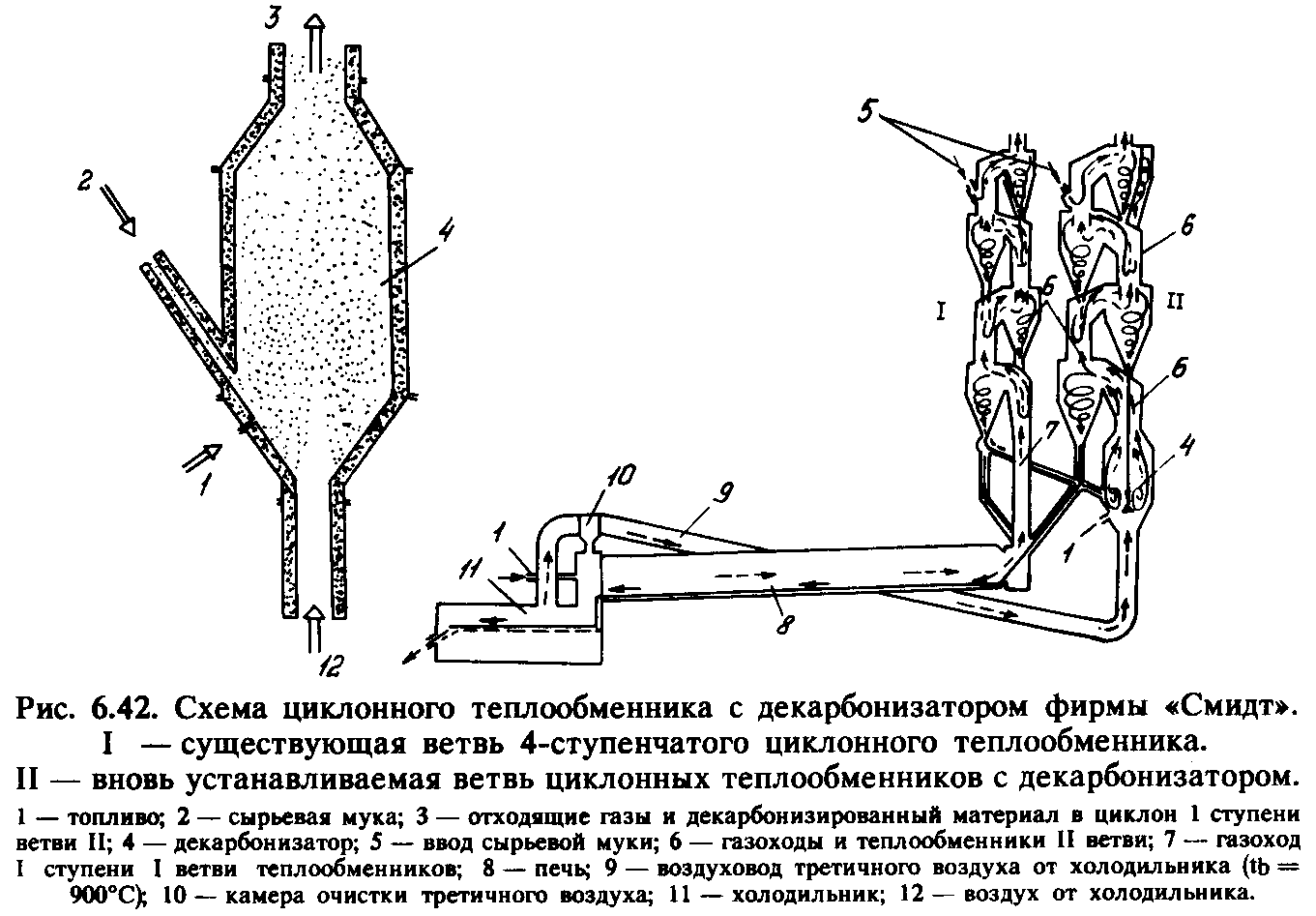

На рис. 6.42 приведена схема работы циклонного теплообменника фирмы «Смидт», который может быть рекомендован как при строительстве новых установок, так и для реконструируемых печей с циклонными теплообменниками. В этой установке так же, как и системе RSP, имеется специальный воздуховод, по которому транспортируется горячий воздух от холодильника к кальцинатору. Наличие 2-х независимых ветвей позволяет выполнить реконструкцию печной установки в период работы действующего циклонного теплообменника. При реконструкции по схеме фирмы «Смидт» производительность печи может быть увеличена в два — четыре раза (в зависимости от размера печи). Система предусматривает возможность выполнять теплообменник с тремя и четырьмя ветвями циклонов при производительности по клинкеру до 10000 т/с.

В кальцинаторе фирмы «Смидт» воздух из холодильника, сырьевая шихта и газы от сжигания топлива взаимодействуют в прямотоке в цилиндре с коническим верхним и нижним концами.

Основная особенность кальцинатора состоит в качестве смешения сырьевой шихты и топлива перед встречей с воздухом от холодильника температурой до 900 °С. Система одинаково успешно может применяться практически при любом виде топлива.

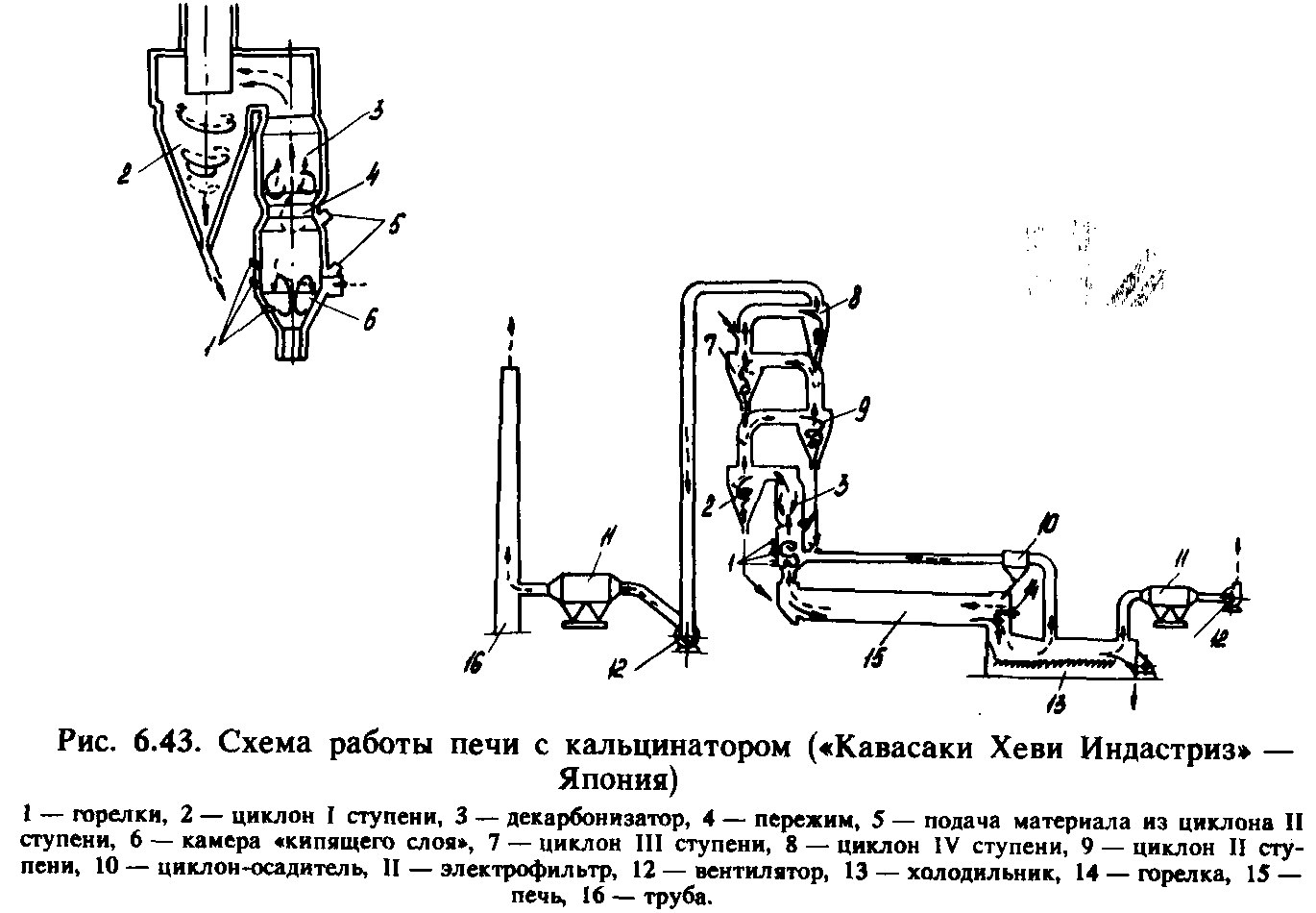

На рис. 6.43 показана схема работы печи с кальцинатором «Кавасаки Хеви Индастриз» (Япония). Кальцинатор состоит из цилиндрической камеры с коническим днищем, установленной в нижней части циклонного теплообменника, в котором материал сначала попадает в аппарат «кипящего слоя», в котором «кипение» во входной горловине и в нижней части основной камеры поддерживается воздухом из холодильника температурой до 900 °С. В верхней части камеры «кипящего» слоя установлены горелки для сжигания топлива и второй, расположенный тангенциально, ввод воздуха от холодильника.

Верхняя часть цилиндрической камеры — вихревая камера, представляет собой продолжение камеры «кипящего» слоя, в которой имеются тангенциально расположенное впускное отверстие для отходящих газов из печи температурой 1000—1100°С и выходное отверстие, через которое газы и декарбонизированные частицы материала выносятся в газоход 1 ст. По данным фирмы, этот кальцинатор обеспечивает увеличение производительности печи в 2—2,5 раза по сравнению с обычным циклонным теплообменником.

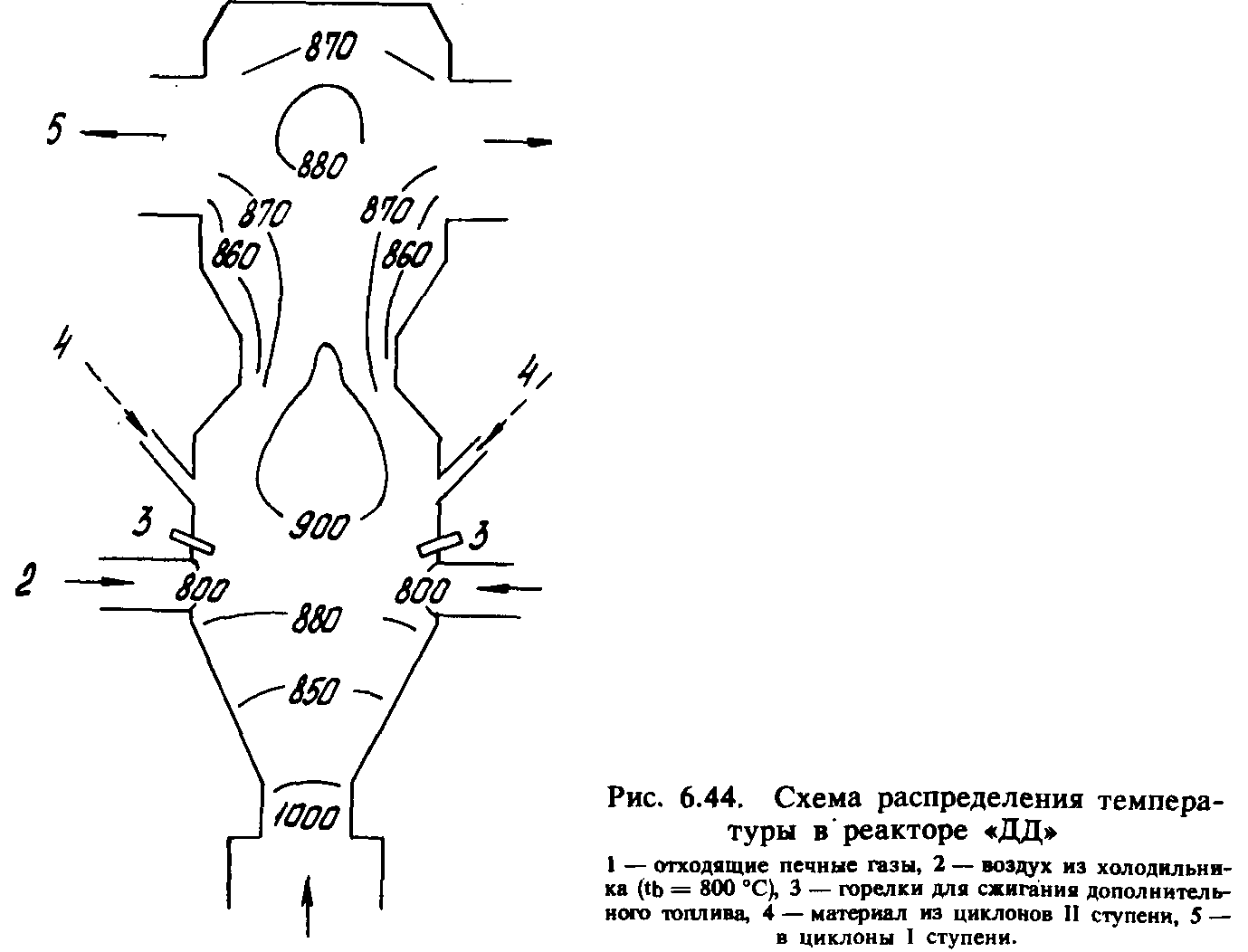

На рис. 6.44 приведена схема распределения температурных полей и потоков в реакторе -f «ДД».

С хемой

предусматривается дополнительное

сжигание топлива под течками циклонов

II

ст. и входным коллектором третичного

воздуха (из холодильника). Газы из печи

1000—1050 °С подаются через пережим в нижнюю

коническую часть цилиндрического

кальцинатора. Предлагаемая схема

подвода материала и газов обеспечивают

создание интенсивных циркуляционных

контуров, способствующих увеличению

времени пребывания материала в области

температур 850—900 °С. Воздух из холодильника

температурой около 800 °С подается в

нижнюю часть кальцинатора (над приемной

конической частью).

хемой

предусматривается дополнительное

сжигание топлива под течками циклонов

II

ст. и входным коллектором третичного

воздуха (из холодильника). Газы из печи

1000—1050 °С подаются через пережим в нижнюю

коническую часть цилиндрического

кальцинатора. Предлагаемая схема

подвода материала и газов обеспечивают

создание интенсивных циркуляционных

контуров, способствующих увеличению

времени пребывания материала в области

температур 850—900 °С. Воздух из холодильника

температурой около 800 °С подается в

нижнюю часть кальцинатора (над приемной

конической частью).

В средней части кальцинатора имеется второй пережим, служащий также для создания циркуляционных контуров.

Далее материал подается в разделительный тройник. При этом часть газа с высокой концентрацией взвешенных частиц материала проскакивает вверх и, ударяясь в потолок специальной выгнутой формы, теряет скорость и вовлекается в создающиеся циркуляционные контуры, обеспечивающие увеличение времени пребывания частиц в кальцинаторе. Другая часть газа (с меньшей концентрацией материала) направляется непосредственно в циклоны I ст.

Характеристика работы циклонного теплообменника с кальцинатором «ДД» ф. «Кобэ Стил и Нихон Цемент» приведены в табл. 6.9.

Помимо рассмотренных установок существуют так же системы с «внутренними» декарбонизаторами, в которых сжигание топлива организовано в нижнем газоходе, соединяющем печь с циклоном I ступени.

Таблица 6.9.

Наименование |

Размерность |

Параметры |

Размеры печи |

м, DxL |

4,6х76 |

Размеры кальцинатора |

м, dxh |

6,2х18 |

Габариты циклонного теплообменника |

м, DxLxh |

22,5х16,5х75 |

Производительность |

т/сутки |

3800 |

Удельный расход на обжиг |

Ккал/кг кл. |

710 |

Температура отходящих газов |

0С |

320 |

Потеря давления |

кгс/м2 |

600 |

Количество ступеней циклонов |

шт. |

5 |

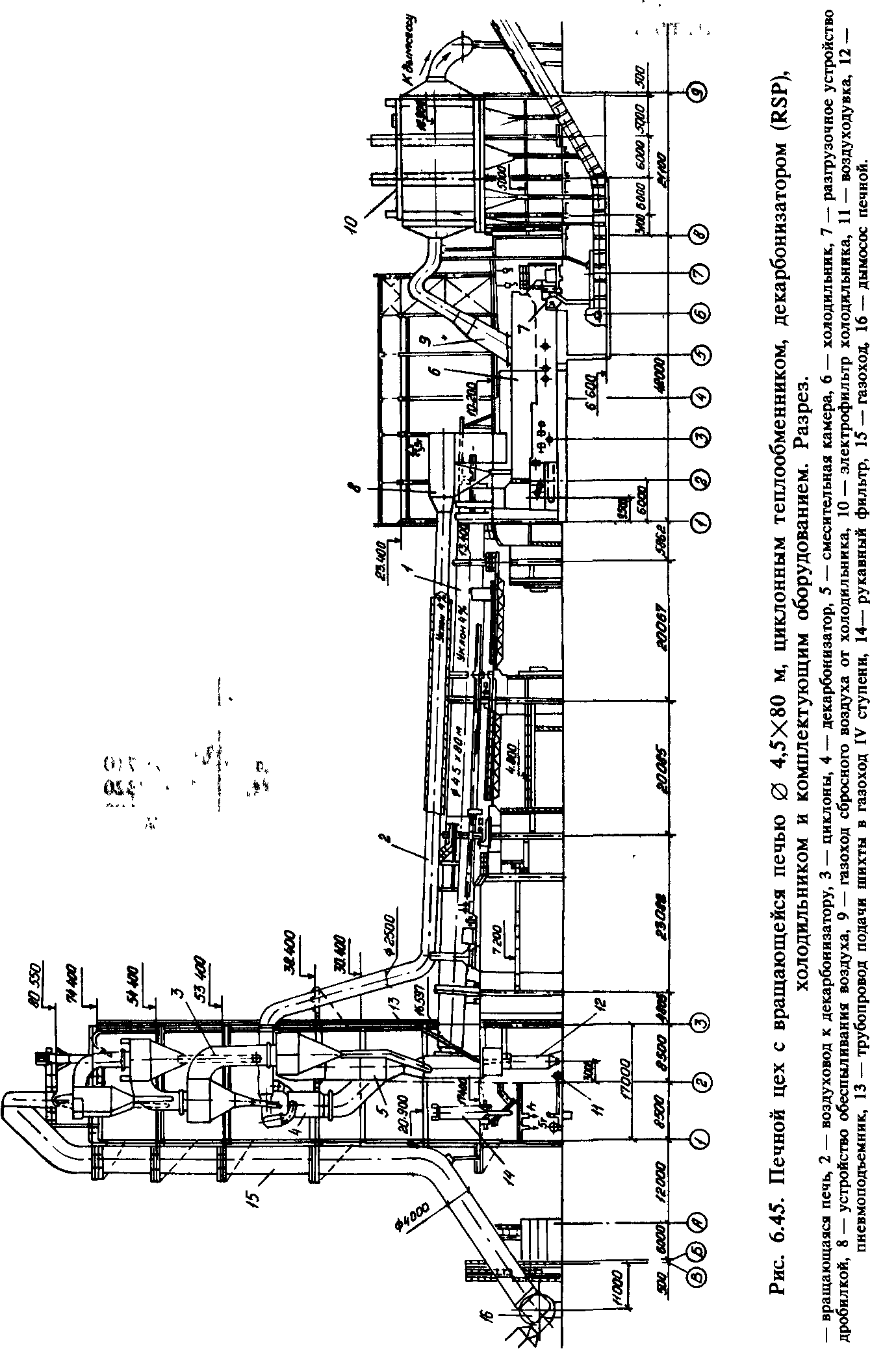

В качестве агрегата для обжига сухой сырьевой шихты в России приняты печи 0 4,5X80 м с циклонными теплообменниками и декарбонизатором системы RSP расчетной производительностью 3500 тонн клинкера в сутки при удельном расходе тепла на обжиг 3480—3640^—^- (830-=-870)^-^ и применении в качестве технологического топлива соответственно мазута и газа. Общий вид такой установки приведен на рис. 6.45, а в таблице приведены характеристики и параметры работы этой печной установки.

Благодаря сравнительно простым и надежным конструктивным решениям и высоким технико-экономическим показателям печные установки с циклонными теплообменниками и декарбонизаторами завоевали за последние два десятилетия признание во всем мире.

Печи с конвейерными кальцинаторами, а также установки с длинными вращающимися печами для обжига сырьевой муки, как менее экономичные и надежные, в последнее десятилетие не проектируются.

Декарбонизаторы для сжигания твердого топлива отечественной промышленностью пока не разработаны. В практике зарубежных заводов декарбонизаторы на твердом топливе уже применяются довольно широко и в том числе в странах, сравнительно недавно вставших на путь индустриализации (Индия, Китай).

Реконструкция длинных вращающихся печей мокрого способа. Реконструкция печей мокрого способа с переводом на обжиг сырьевой муки преимущественно осуществляется по следующей схеме: приготовленный по мокрому способу сырьевой шлам частично обезвоживается в фильтр-прессах до влажности 18—22%, полученный обезвоженный остаток («корж») подвергается измельчению в дробилках с одновременной сушкой.

В качестве сушильного агента используются отходящие из циклонного теплообменника газы с температурой около 600 °С. Полученная сухая сырьевая шихта подается в двух- или одноступенчатый циклонный теплообменник, где подвергается термообработке отходящими из печи газами с температурой около 1100°С.

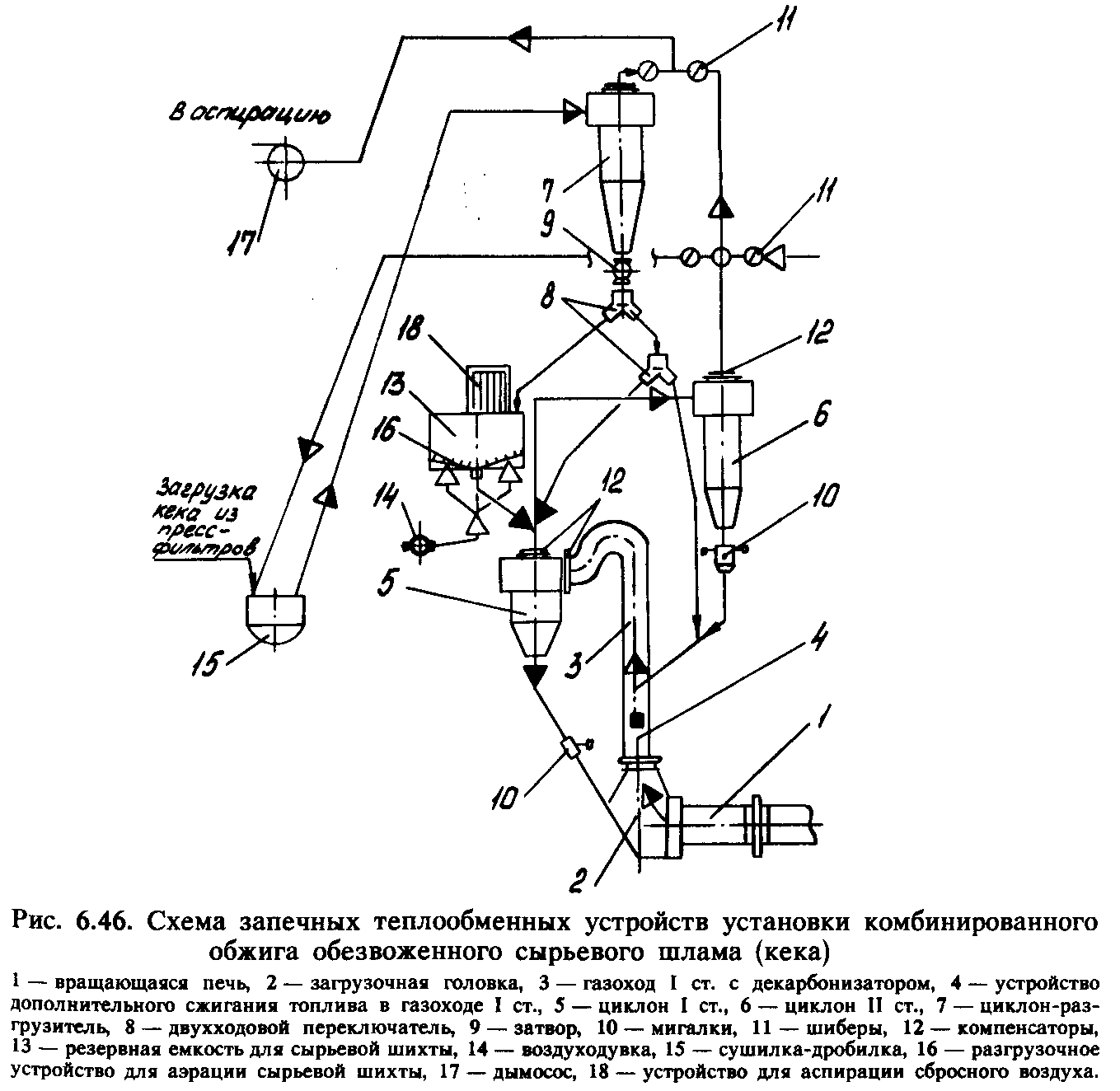

Нагретый в теплообменнике материал поступает во вращающуюся печь для дальнейшей термической обработки. Схема работы печной установки комбинированного обжига с устройством для дополнительной декарбонизации в газоходе I ступени показана на рис. 6.46. Первая установка такого типа с печью 0 5,0X125 м пущена в эксплуатацию на Себряковском цементном заводе. Параметры работы комбинированной печной установки приведены в табл. 6.10.

Таблица 6.10.

Сравнительные параметры работы печи 5,0х185 м до и после реконструкции

№ п/п |

Наименование параметров |

Размерность |

Печь 5,0х185 м до реконструкции |

Печь 5,0х185 м после реконструкции |

1. |

Влажность шлама |

% |

39 |

- |

2. |

Влажность коржа |

% |

- |

20 |

3. |

Температура отходящих газов после печи |

0С |

220 |

1000-1100 |

4. |

Удельный расход тепла на обжиг |

|

6320 |

4190 |

5. |

Производительность печи |

т/ч |

74 |

95 |

6. |

Температура газов после циклонов II ст. |

0С |

- |

600 |