- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

6.4. Системное проектирование технологических схем приготовления сырьевой смеси

Сырьевые смеси заданного химического состава составляются из сырьевых материалов различной степени неоднородности. Повышение степени неоднородности сырья приводит к необходимости усложнения схемы его переработки и системы управления. Принципиальная технологическая схема приготовления сырьевой смеси включает участки механического перемешивания, в том числе усреднение на карьере, предварительную гомогенизацию дробленых материалов в усреднительном складе, пневматическое усреднение тонкомолотых порошков в силосах в псевдоожиженном слое при сухом способе производства, перемешивание водных суспензий в вертикальных и горизонтальных бассейнах. Суммарная усреднительная способность всего усреднительного отделения (К$) определяется отношением oi: ffn, то есть среднеквадратичного отклонения отдельных значений химических характеристик сырьевых материалов(01) к среднеквадратичному отклонению заданного значения коэффициента насыщения сырьевой смеси, поступающей в печь на обжиг (ап). Обычно ап принимается равной 0,01—0,015.

В то же время суммарную усреднительную способность всего сырьевого передела можно рассматривать как произведение коэффициентов усреднения всех его технологических переделов:

![]() (6.1)

(6.1)

Таблица 6.5.

Технологический передел Себряковского завода |

Обозначения |

Объем шлама в горизонтальных бассейнах, м3 |

Среднее

значение коэффициента усреднения

титра

|

Вертикальные бассейны |

|

- |

3,4 |

Круглый горизонтальный бассейн |

|

1500 1500-3000 3000 |

3,6 7,2 10,9 |

Сырьевые мельницы |

|

- |

1,3 |

Выражение (6.1) позволяет представить технологическую схему в виде каскада усреднителей, объединенных системой управления процессом приготовления сырьевой смеси. Математическое моделирование участков механического, пневматического усреднения и перемешивания в водной среде сырьевых материалов и их смесей, а также скорости управления процессом приготовления сырьевой смеси заданного состава является основой для расчета необходимой усреднительной способности всей технологической схемы и отдельных ее переделов. Расчеты производятся при помощи ЭВМ по программам системы автоматизации проектных работ САПР-цемент. Прогнозирование степени усреднения на участках технологических схем базируется на экспериментальных характеристиках эффективности усреднения. Некоторые из них, определенные на Ново-Спасском заводе сухого способа и на Себряковском заводе мокрого способа, приведены в табл. 6.5 и 6. 6.

Таблица 6.6.

Технологический передел Себряковского завода |

Содержание СаО, % |

Обозначение |

Среднее значение коэффициента усреднения титра

|

|

Среднее |

Среднеквадратичное отклонение |

|||

Карьер навестняка |

51,0 |

4,40 |

σ2 |

- |

Первичное дробление – щековая дробилка |

52,4 |

2,54 |

|

1,7 |

Вторичное дробление - Аэрофол |

43,1 |

2,21 |

|

1,1 |

Шаровая мельница домола |

43,0 |

1,51 |

|

1,4 |

Смесительные силосы |

43,1 |

0,38 |

|

4,0 |

Запасные силосы |

43,1 |

0,36 |

|

1,0 |

Эффективность усреднения в мощных горизонтальных бассейнах мокрого способа гораздо выше, чем в смесительных силосах сухого способа, в связи с чем возрастает значение точности дозирования компонентов сырьевой смеси, частоты отбора контрольных проб и скорости анализа их химического состава. Проектирование технологии приготовления сырьевой смеси тесно связано с выбранной системой автоматизации управления процессом, от чего, в свою очередь, зависит тип и количество усреднительных емкостей. Поэтому аппаратурное оформление процесса осуществляется одновременно с разработкой способа управления, то есть представляет собой единую систему проектирования технологии приготовления сырьевых смесей заданного химического состава.

Сухой способ. Тонкомолотая сырьевая мука, однородная по физическим свойствам и минералогии, отвечающая заданному химическому составу, готовится на трех основных переделах усреднения. Первым является карьер, где осуществляется добыча, и, в случае необходимости, шихтовка пород различного качества или их внутрикарьерное усреднение.

Второй передел усреднения представляет собой склады предварительной гомогенизации материалов — преимущественно после вторичного дробления.

Третий основной передел — измельчение с последующей пневматической гомогенизацией и корректированием сырьевой муки в смесительных и запасных силосах.

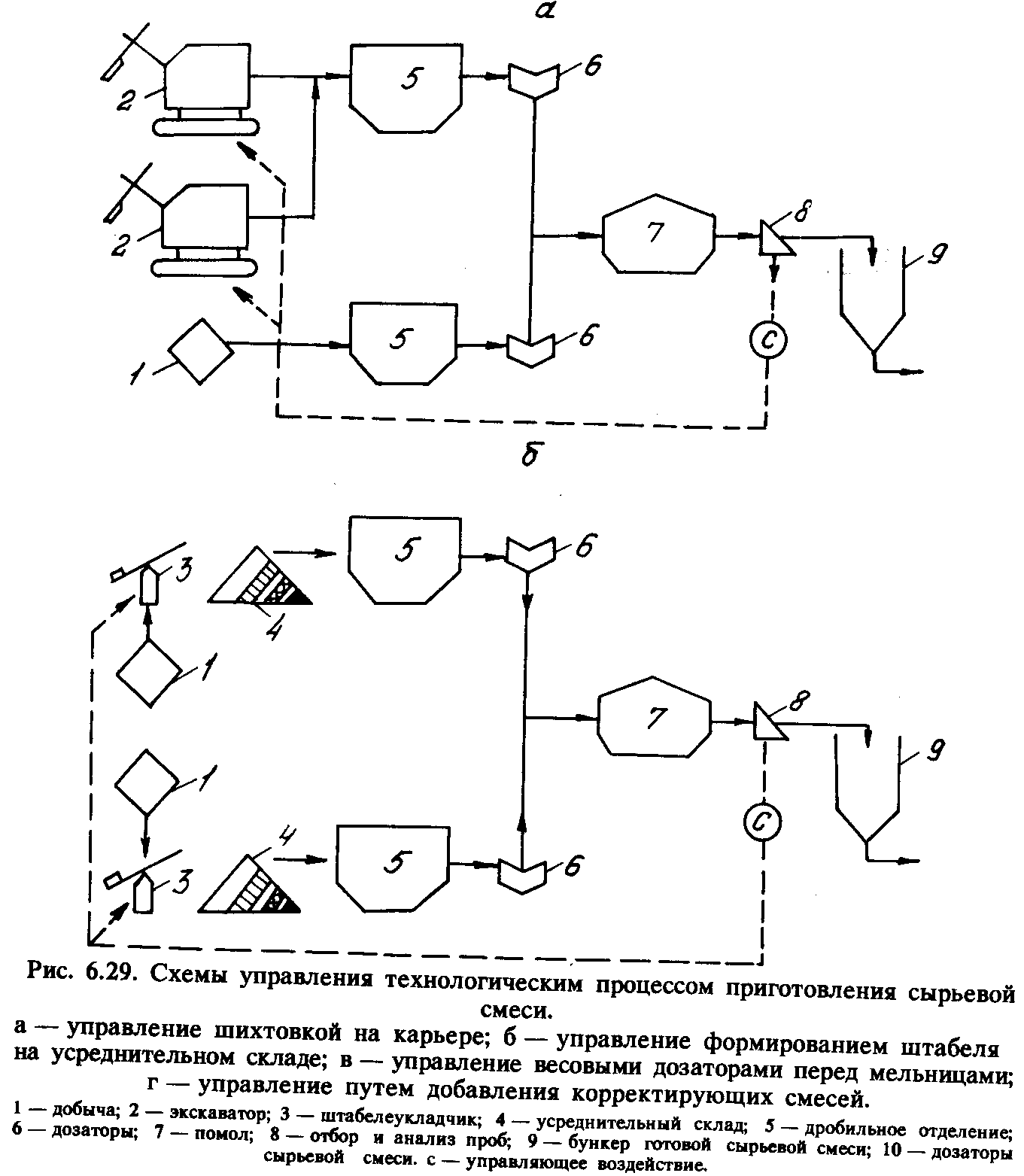

Управление процессом приготовления сырьевой муки на этих трех переделах производится четырьмя возможными способами.

Первый предусматривает управление химическим составом сырьевых материалов, поступающих с карьера в дробильное отделение. Система включает оперативное опережающее опробование сырьевых материалов, составление плана горных работ по добыче сырья с учетом их качества. Управление осуществляется путем подачи на завод сырья такого химического состава, которое обеспечивает выпуск вида и марки цемента, производство которого запланировано в соответствующий период.

В торой

способ связан с управлением качеством

сырья, выходящего со склада

предварительной гомогенизации дробленых

сырьевых материалов.

торой

способ связан с управлением качеством

сырья, выходящего со склада

предварительной гомогенизации дробленых

сырьевых материалов.

С помощью третьего способа осуществляется регулирование Дозирующих устройств перед сырьевыми мельницами. Эта подсистема используется для корректирования химического состава сырьевой муки путем изменения состава порций муки, поступающих в смесительный силос.

Четвертый способ управления процессом приготовления сырьевой муки представляет собой корректирование химического состава путем добавки заранее приготовленной сырьевой муки, по химическому составу резко отличающейся от заданного.

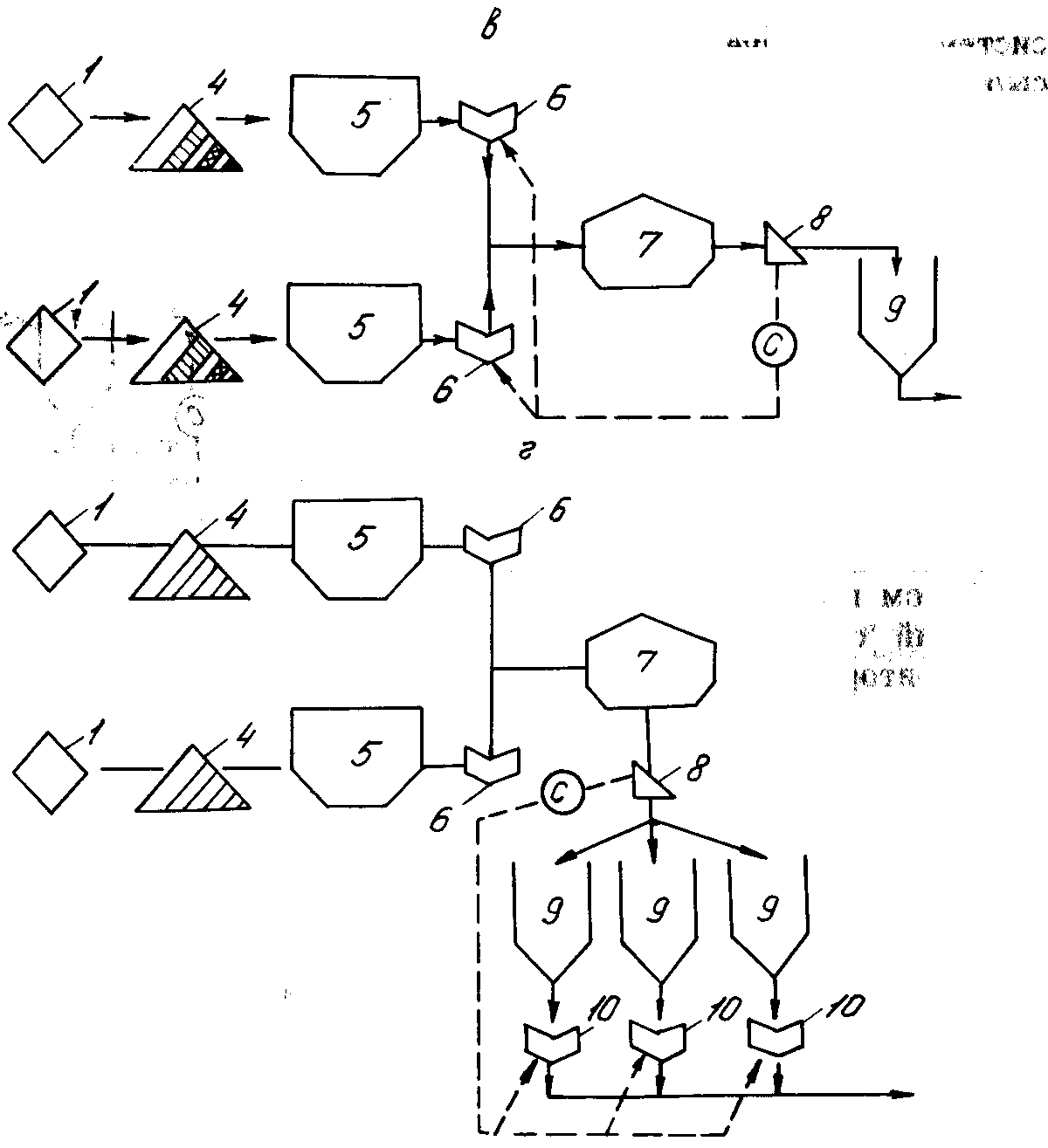

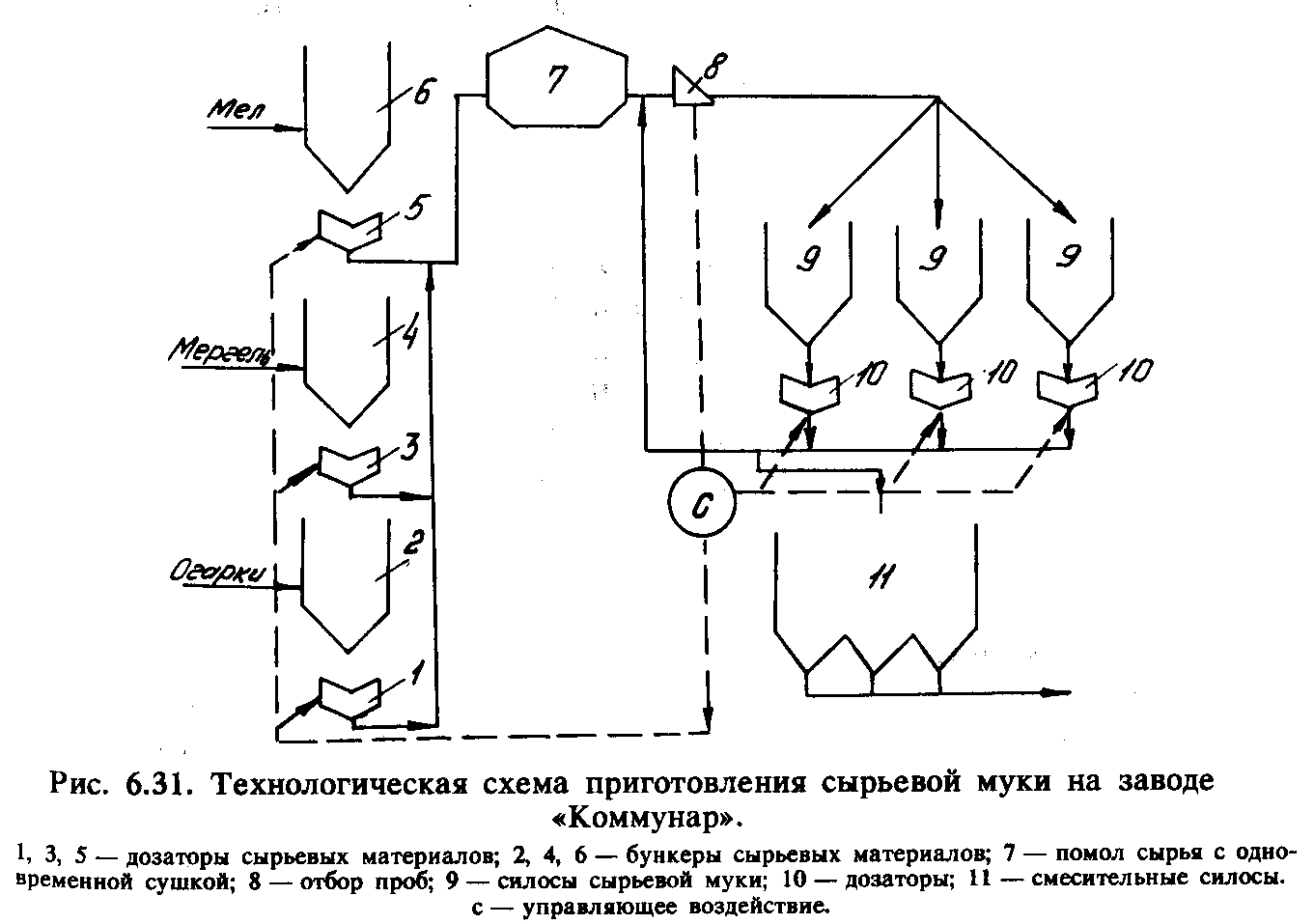

Схемы четырех способов управления приведены на рис. 6.29. Сочетание перечисленных элементов позволяет создавать различные технологические схемы приготовления сырьевой муки в зависимости от неоднородности химического состава исходных сырьевых материалов и мощности проектируемого предприятия. На рис. 6.30 представлена технологическая схема Ново-Карагандинского цементного завода с двумя подсистемами управления процессом приготовления сырьевой муки: первая регулирует химический состав известняка, поступающего с усреднительного склада, вторая — корректирование химического состава сырьевой муки в смесительных силосах непрерывного действия.

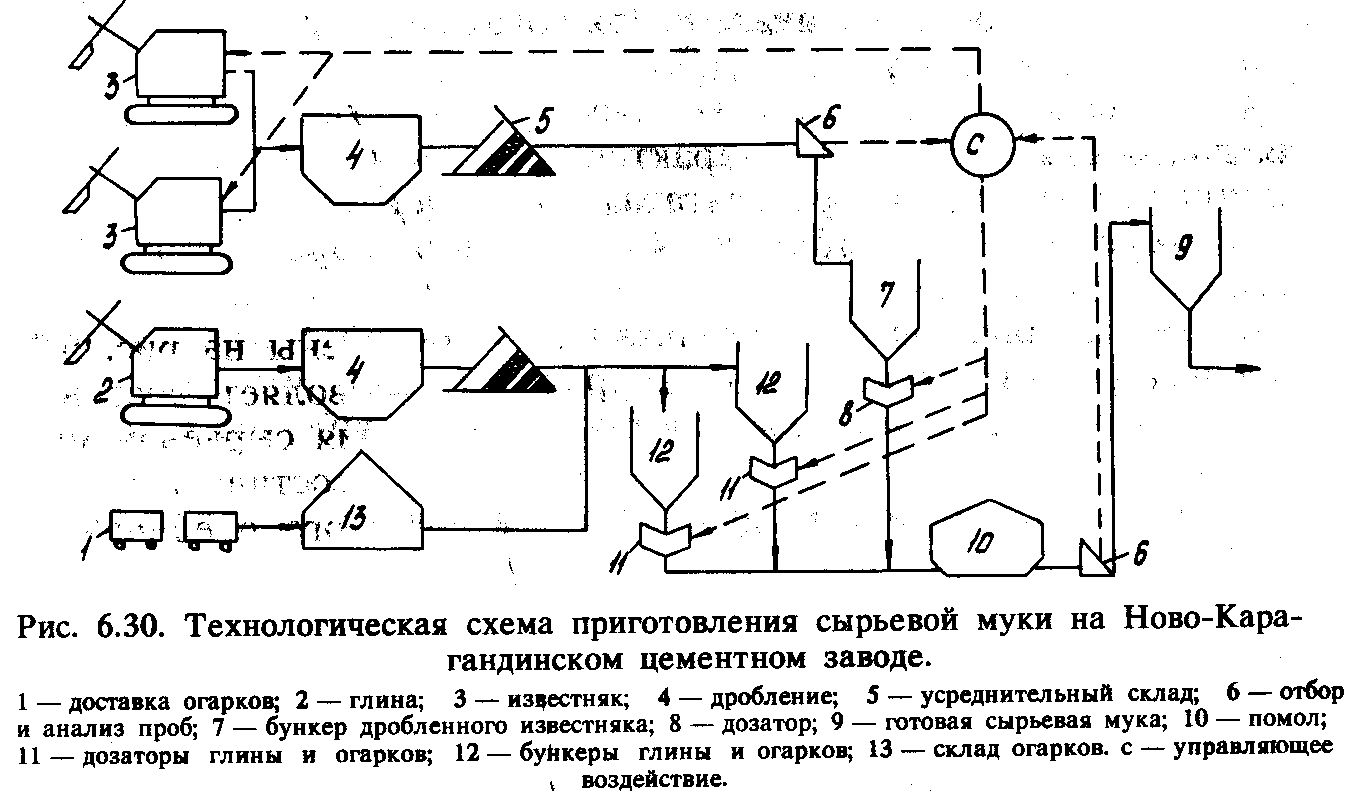

Н а

рис. 6.31 изображена технологическая

линия завода «Коммунар», где в качестве

сырьевых материалов применяются мел и

мергель пестрого химического состава,

мягкие, мажущие материалы с высокой

естественной влажностью. Физические

свойства сырья предопределяют

невозможность предварительной

гомогенизации сырья в складах. Для

достижения заданного состава сырьевой

муки в этих условиях введены две

подсистемы управления технологическим

процессом: первая включает дозирование

материалов в мельницу сушки и измельчения

типа Аэрофол, вторая — корректирование

состава сырьевой смеси в смесительных

силосах с помощью заранее приготовленной

сырьевой муки известного химического

состава.

а

рис. 6.31 изображена технологическая

линия завода «Коммунар», где в качестве

сырьевых материалов применяются мел и

мергель пестрого химического состава,

мягкие, мажущие материалы с высокой

естественной влажностью. Физические

свойства сырья предопределяют

невозможность предварительной

гомогенизации сырья в складах. Для

достижения заданного состава сырьевой

муки в этих условиях введены две

подсистемы управления технологическим

процессом: первая включает дозирование

материалов в мельницу сушки и измельчения

типа Аэрофол, вторая — корректирование

состава сырьевой смеси в смесительных

силосах с помощью заранее приготовленной

сырьевой муки известного химического

состава.

Мокрый способ. Наиболее распространен порционный способ приготовления сырьевого шлама благодаря простоте технологической схемы, возможности переработки неоднородных по составу сырьевых материалов и снижению требований к точности дозирования сырьевых компонентов.

Сущность порционного приготовления и корректирования химического состава сырьевой смеси заключается в том, что последняя готовится относительно небольшими порциями (порядка 300—800 м3), а затем перекачивается в большие емкости, которые служат для создания запаса готовой сырьевой смеси на заводе и обеспечения ею вращающихся печей. Сам процесс порционного корректирования состоит из ряда последовательных операций:

1. Заполнения корректировочных емкостей сырьевой смесью, поступающей из мельниц.

2. Перемешивания и гомогенизации сырьевой смеси.

3. Отбора проб и их анализа (включая доставку проб и подготовку их к анализу).

4. Расчета необходимых количеств корректирующих смесей 1 для доведения химических характеристик сырьевой смеси до их заданных значений (по результатам анализа).

5. Перекачки необходимых порций корректирующих смесей.

6. Перемешивания и гомогенизации сырьевой смеси после добавления расчетных количеств корректирующих смесей.

7. Отбора проб и анализа для проверки правильности корректирования.

8. Перепуска откорректированной сырьевой смеси в емкость, из которой осуществляется питание печей.

Однако, по мере увеличения мощности заводов и перерабатываемых потоков сырьевых материалов возникла поточная технология приготовления сырьевых шламов, которая позволила снизить затраты труда, эксплуатационные расходы и автоматизировать управление корректированием сырьевых смесей.

Если при порционном приготовлении сырьевого шлама горизонтальные бассейны использовались в качестве емкостей для его хранения, то при поточном его приготовлении горизонтальные бассейны выполняют функции емкостей-гомогенизаторов, в которых производится перемешивание и усреднение шлама перед поступлением его на обжиг. Использование вертикальных бассейнов в поточной технологической схеме полностью исключается.

Основными требованиями, определяющими возможность поточного приготовления сырьевой смеси, являются:

а) подача на помол сырьевых компонентов заданного и однородного химического состава;

б) дозирование сырьевых компонентов с помощью точных и надежных дозирующих устройств с автоматическим регулированием, позволяющим строго соблюдать расчетное соотношение компонентов;

в) интенсивное перемешивание размолотой сырьевой смеси в больших смесительных емкостях, обеспечивающих высокую эффективность усреднения ее химического состава перед подачей на обжиг;

г) надежный и оперативный контроль (включая химико-аналитический) и автоматическое регулирование процесса приготовления сырьевой смеси.

Одним из решающих элементов поточных схем, обеспечивающим получение сырьевой смеси надлежащего состава, является точное дозирование, которое может быть достигнуто путем периодического изменения настройки дозаторов.

Впервые в отечественной цементной промышленности на Балаклейском заводе была внедрена так называемая «двухшламовая» поточная технология приготовления смеси из влажных мажущих сырьевых компонентов (мела, глины), разработанная институтом Южгипроцемент.

Сущность этой технологии состоит в следующем: сначала приготавливаются два промежуточных грубомолотых шлама — «высокий» и «низкий» (с более высоким и более низким содержанием СаСОз соответственно); затем эти шламы и железистая добавка (огарки) в заданном соотношении подаются при помощи системы дозаторов на домол в мельницы: размолотый шлам усредняется в горизонтальных бассейнах, а затем подается на обжиг.

В Гипроцементе разработаны различные варианты «одношламовых» поточных схем приготовления сырьевых смесей из твердых сырьевых компонентов (известняка и глины) и из влажных мажущих сырьевых материалов (мела и глины). Одношламовая технология в отличие от двухшламовой, основанной на двухстадийном дозировании (вначале сырьевых материалов, затем сырьевых компонентов — «высокого» и «низкого» шламов) предусматривает только одну стадию дозирования сырьевых компонентов перед подачей их на помол. Приготовление сырьевого шлама в условиях «одношламовой» технологии осуществлено на Себряковском цементном заводе. Технологическая схема поточного приготовления сырьевого шлама на этом заводе представлена на рис. 6.32.

К основным операциям при поточном

корректировании сырьевой смеси

относятся: контроль химического состава

и производительности потоков

материалов, расчеты по результатам

этого контроля, определяющие необходимость

и величины регулирующих (управляющих)

воздействий, и осуществление последних.

В зависимости от способов осуществления

отдельных операций различают 5

разновидностей управления химическим

составом сырьевой смеси при поточном

корректировании: стабилизацию, синхронное

управление, управление по тенденции,

интегральный и тенденционно-интегральный

способы управления.

основным операциям при поточном

корректировании сырьевой смеси

относятся: контроль химического состава

и производительности потоков

материалов, расчеты по результатам

этого контроля, определяющие необходимость

и величины регулирующих (управляющих)

воздействий, и осуществление последних.

В зависимости от способов осуществления

отдельных операций различают 5

разновидностей управления химическим

составом сырьевой смеси при поточном

корректировании: стабилизацию, синхронное

управление, управление по тенденции,

интегральный и тенденционно-интегральный

способы управления.

Выбор способа регулирования определяется сырьевыми и технологическими условиями на каждом конкретном цементном заводе, а также экономическими соображениями.

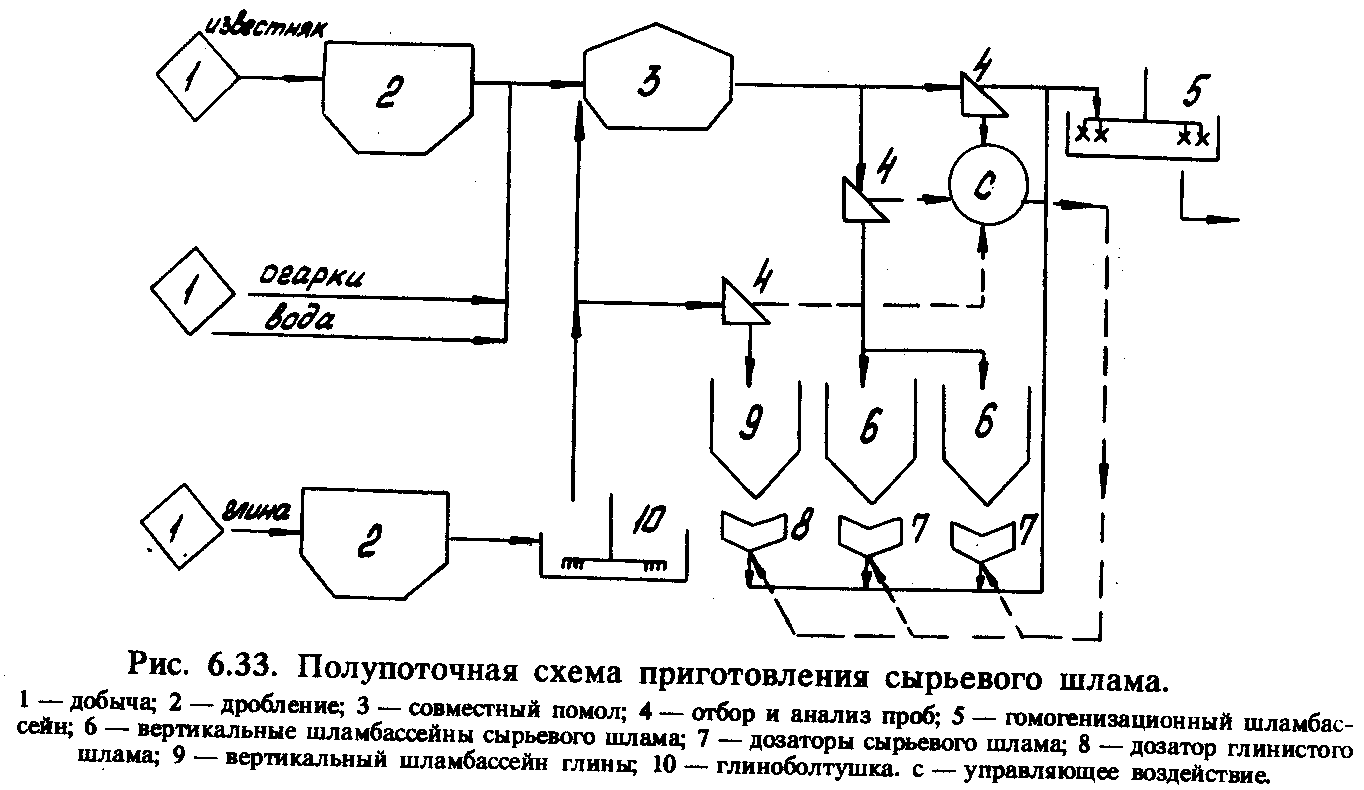

Для повышения скорости приготовления сырьевого шлама на ряде действующих заводов, запроектированных и построенных на основе традиционной технологии с порционным корректированием, в Гипроцементе С. И. Данюшевским, В. Егоровым и Л. В. Беловым была разработана полупоточная технология. Сущность ее состоит в том, что вертикальные бассейны, предварительно оснащенные автоматическими следящими уровнемерами, выполняют функции дозирующих устройств. Процесс полупоточного корректирования химического состава сырьевой смеси складывается из ряда последовательно выполняемых операций:

1. Заполнения вертикальных бассейнов и отбора соответствующих проб.

2. Анализа этих проб (включая прободоставку и проборазделку).

3. Расчета количеств сливаемых шламов.

4. Слива рассчитанных количеств шламов из вертикальных бассейнов в горизонтальный.

5. Перемешивания и усреднения шлама в горизонтальном бассейне.

6. Подачи готового шлама на обжиг.

В качестве примера на рис. 6.33 представлена технологическая схема приготовления сырьевого шлама при совместном измельчении карбонатного и глинистого компонента.

Применение полупоточной технологии, свободной от недостатков порционного корректирования, не требует существенной реконструкции сырьевых отделений, позволяет по-новому использовать имеющееся в наличии технологическое оборудование, ликвидировать перекачки шлама в отделении вертикальных бассейнов, повысить его пропускную способность, уменьшить расход сжатого воздуха на перемешивание шлама, улучшить качество его приготовления и снизить затраты труда на управление отделением вертикальных бассейнов.