- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

6.3.2. Помол сырьевых материалов

Процесс тонкого измельчения (помол) увеличивает поверхность взаимодействия материалов и их реакционную способность. Чем тоньше измельчены сырьевые материалы, тем скорее происходят физико-химические процессы в зонах контакта взаимодействующих частиц.

Для тонкого измельчения материалов применяют различные типы мельниц: шаровые, трубные, валковые и роликовые (кольцевые), а также мельницы самоизмельчения. В отечественной цементной промышленности измельчение твердых сырьевых материалов для сырьевой смеси осуществляют, в основном, в трубных мельницах.

Мокрый и сухой способы помола сырья. При мокром способе сырьевые материалы измельчают и смешивают в присутствии воды до образования водной суспензии — шлама с влажностью от 36 до 50%, в зависимости от физико-химических характеристик используемых материалов.

При сухом способе дробления сырьевые материалы частично подсушивают, дозируют в заданных соотношениях и подают в мельницу, где они измельчаются до требуемой тонкости. Процессы сушки и измельчения могут совмещаться в одном агрегате.

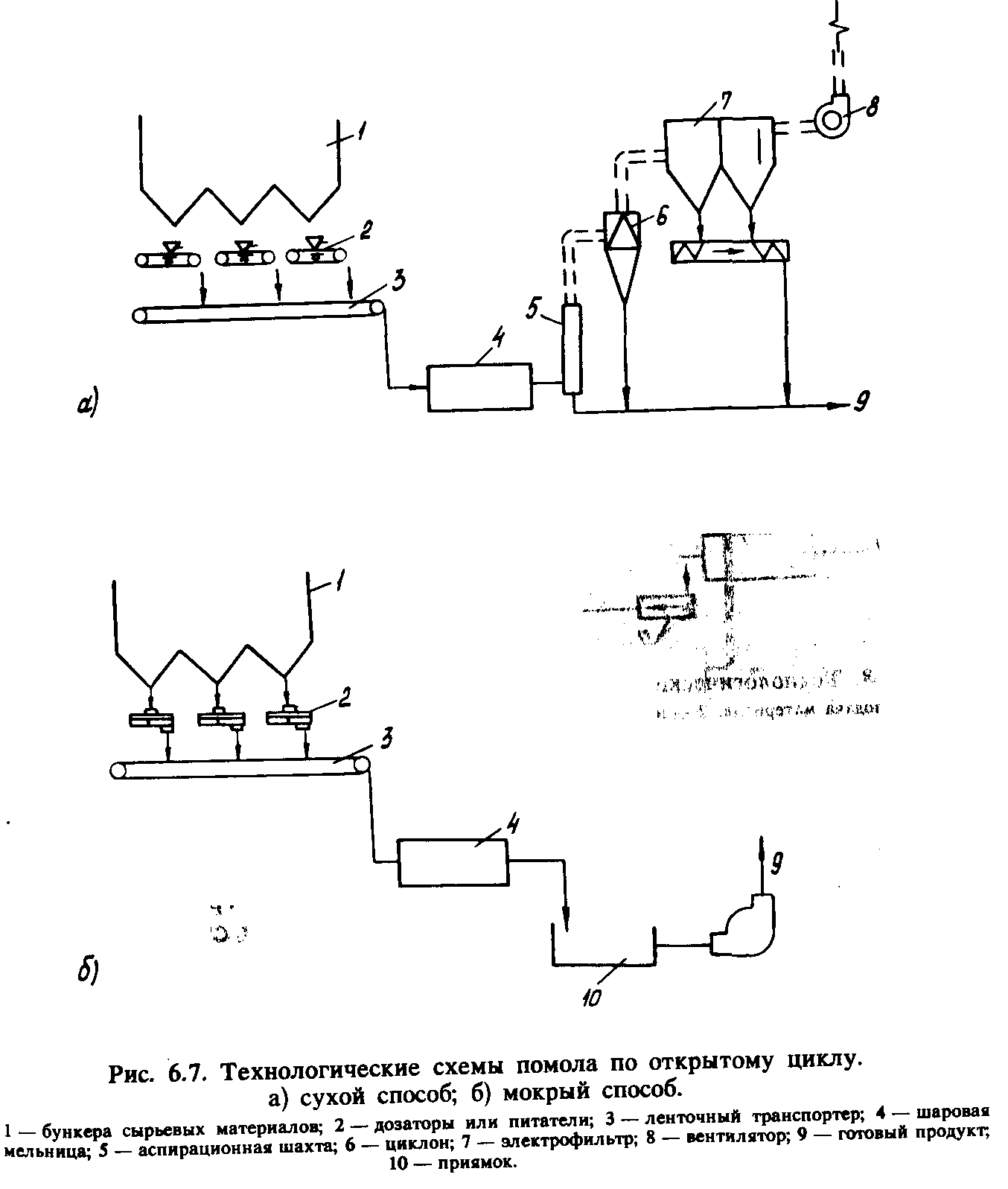

Помол сырьевых материалов осуществляют по открытому или по замкнутому циклу.

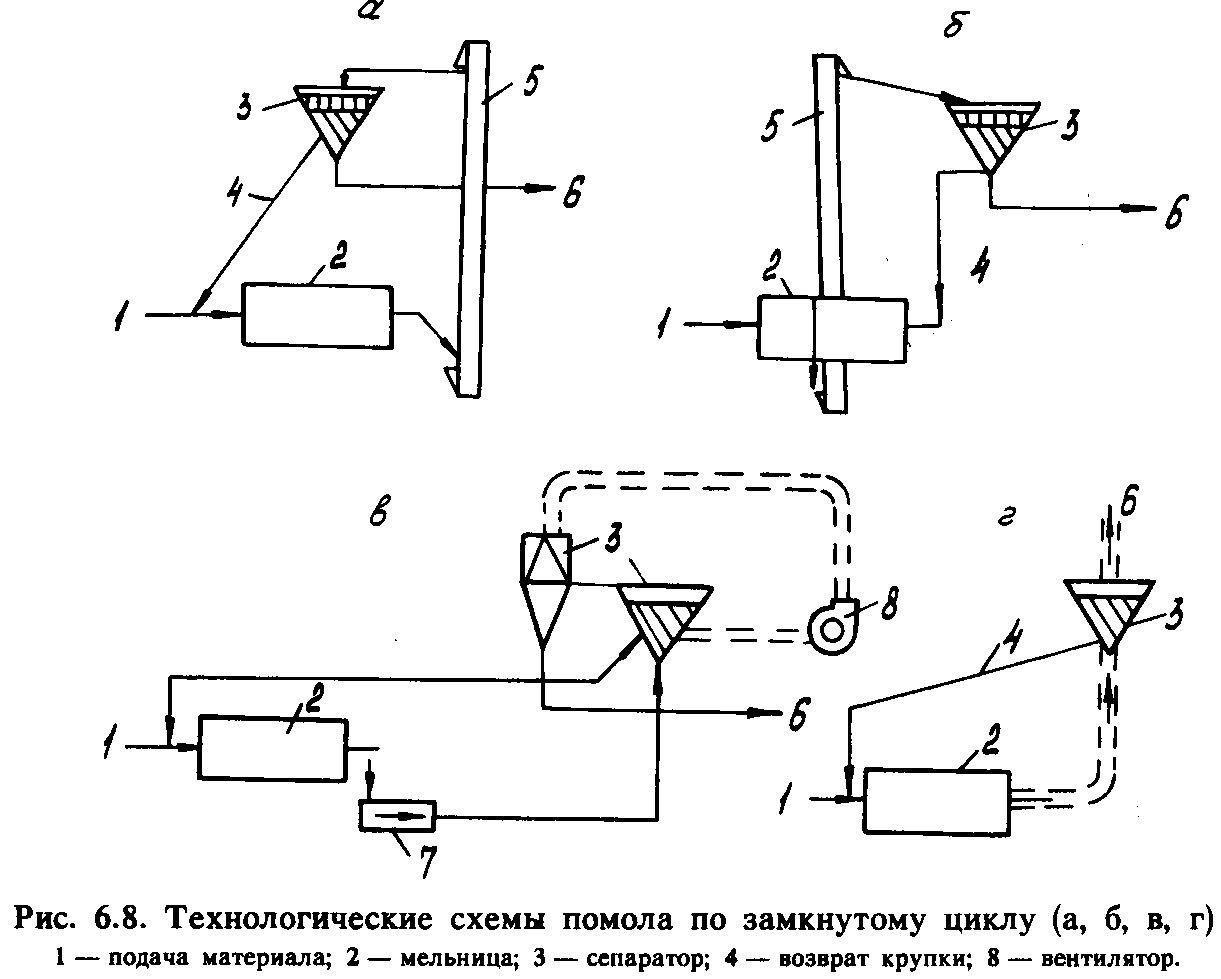

В схемах по замкнутому циклу при сухом помоле в качестве классификаторов применяются сепараторы, при мокром — гидроциклоны и грохоты.

В схеме по открытому циклу (рис. 6.7 а, б) весь размалываемый материал при прохождении через мельницу измельчается до заданной тонкости и выходит в виде готового продукта. Применение открытого цикла помола требует длительного пребывания материала в мельнице (для достижения необходимой тонкости), поэтому такой помол осуществляется в длинных трубных мельницах.

В практике работы отечественной цементной промышленности наиболее распространенной схемой мокрого помола сырьевой смеси является схема открытого цикла.

Для мокрого помола по открытому циклу известняков высокой и средней твердости применяются трубные мельницы с. соотношением диаметра к длине от 1:4,7 до 1:6, а для помола мягких известняков и мергелей — более короткие трубные мельницы с соотношением D:L порядка 1:2,5—1:2,7.

Кроме шаровых трубных мельниц в цементной промышленности применяются мельницы, в которых первая «мера, да происходит грубое измельчение, заполняется металлическими стержнями, автора» (тонкое измельчение) - металлическими шарами. Эти мельницы имеют более высокие технико-экономические показатели при помоле твердых сырьевых материалов.

В схемах, работающих по замкнутому циклу,

помол в мельнице сопровождается

последующей классификацией материала

в сепараторе с выделением крупки и

тонкого продукта. При сухом помоле (рис.

6.8 а, б, в, г) весь выходящий из мельницы

материал, как крупный, так и мелкий,

проходит через сепаратор, в котором

мелкие зерна отделяются от крупных; при

этом крупные зерна (крупка) из сепаратора

возвращаются в мельницу для домола. При

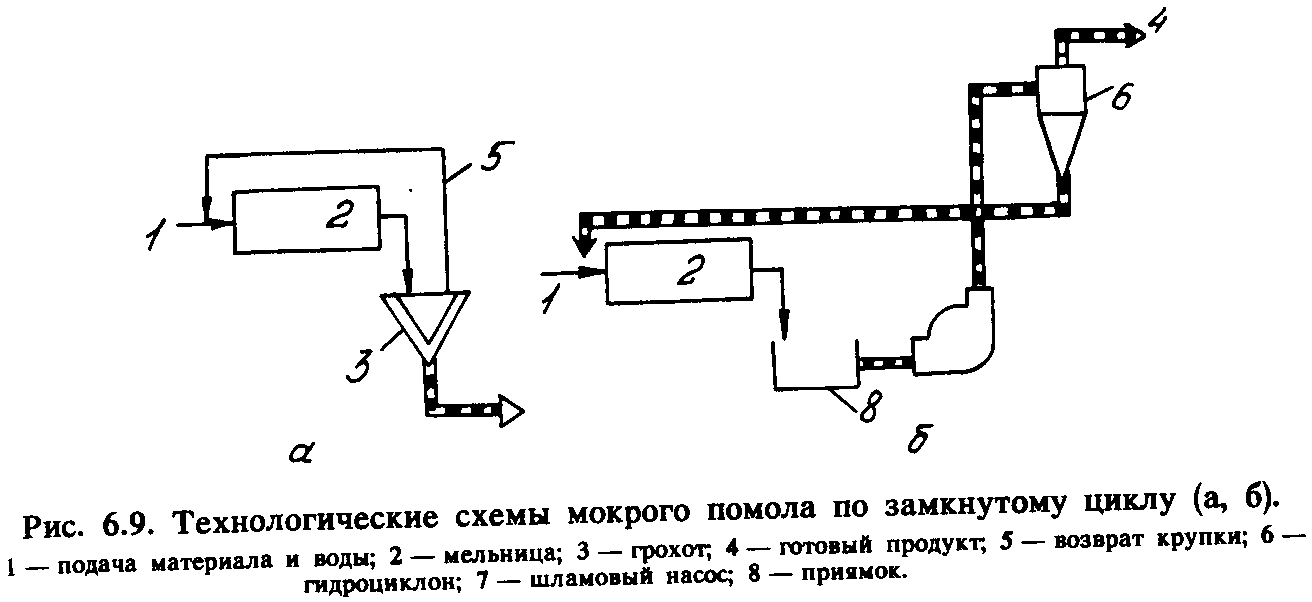

мокром помоле (рис. 6.9 а, б) для выделения

грубой фракции используют грохоты или

гидроциклоны. При этом способе помола

применяют более короткие мельницы, чем

при помоле по открытому циклу.

Применение в схемах мокрого помола

классификаторов, при определенных

условиях, обеспечивает повышение

производительности мельниц и снижение

удельного расхода электроэнергии на

помол.

схемах, работающих по замкнутому циклу,

помол в мельнице сопровождается

последующей классификацией материала

в сепараторе с выделением крупки и

тонкого продукта. При сухом помоле (рис.

6.8 а, б, в, г) весь выходящий из мельницы

материал, как крупный, так и мелкий,

проходит через сепаратор, в котором

мелкие зерна отделяются от крупных; при

этом крупные зерна (крупка) из сепаратора

возвращаются в мельницу для домола. При

мокром помоле (рис. 6.9 а, б) для выделения

грубой фракции используют грохоты или

гидроциклоны. При этом способе помола

применяют более короткие мельницы, чем

при помоле по открытому циклу.

Применение в схемах мокрого помола

классификаторов, при определенных

условиях, обеспечивает повышение

производительности мельниц и снижение

удельного расхода электроэнергии на

помол.

К лассификаторы

шлама дают существенный эффект при

измельчении сырья, содержащего

трудноразмалывающиеся включения.

При однородном составе сырья эффективность

классификации снижается. Поэтому выбор

той или иной схемы помола нужно

производить, учитывая физические

свойства сырьевых материалов. Кроме

того, классификация шламов после мельницы

затрудняется вследствие невысокой

влажности шлама (до 40%). Более целесообразно

применять классификаторы, в частности

гидроциклоны, для сепарации грубых

шламов и при влажности свыше 40%, т. е.

после болтушек или мельниц самоизмельчения

с последующим помолом крупных фракций

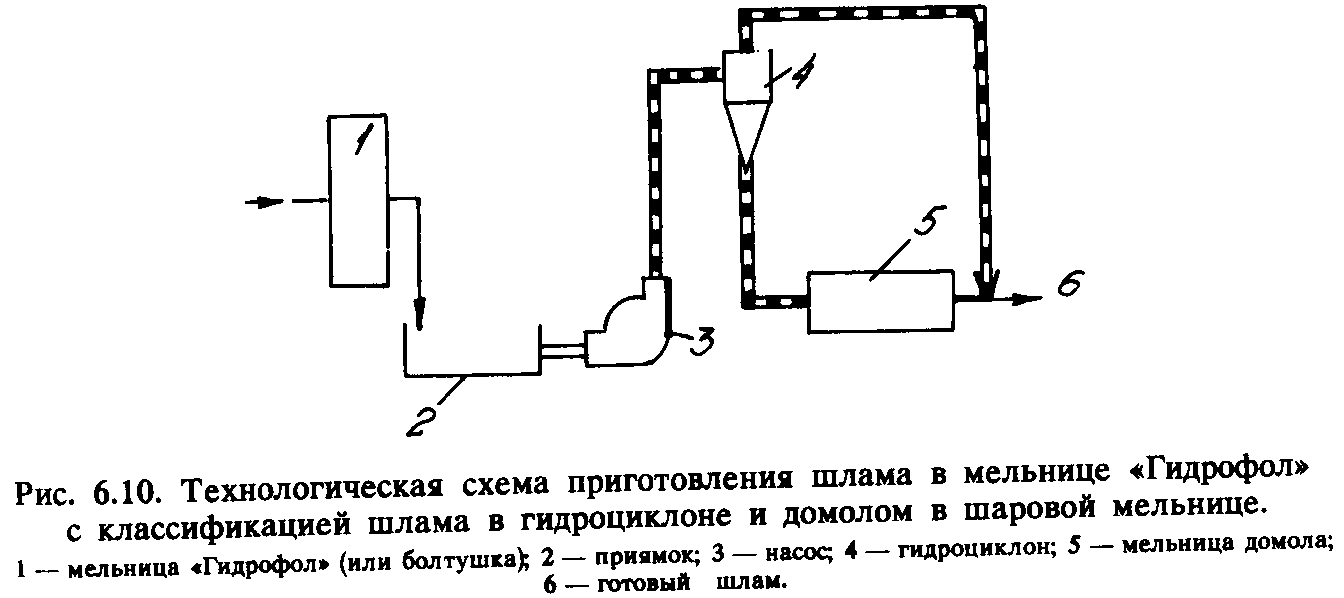

в шаровой мельнице (рис. 6.10).

лассификаторы

шлама дают существенный эффект при

измельчении сырья, содержащего

трудноразмалывающиеся включения.

При однородном составе сырья эффективность

классификации снижается. Поэтому выбор

той или иной схемы помола нужно

производить, учитывая физические

свойства сырьевых материалов. Кроме

того, классификация шламов после мельницы

затрудняется вследствие невысокой

влажности шлама (до 40%). Более целесообразно

применять классификаторы, в частности

гидроциклоны, для сепарации грубых

шламов и при влажности свыше 40%, т. е.

после болтушек или мельниц самоизмельчения

с последующим помолом крупных фракций

в шаровой мельнице (рис. 6.10).

Использование виброгрохотов ограничивается вследствие их низкой производительности. Чаще на цементных заводах применяются дуговые грохоты, обладающие более простой конструкцией, чем виброгрохоты. Они являются наиболее эффективными классификаторами плотных шламов при работе на сырьевых материалах с пластичными включениями, частично размучивающимися в воде, или же на шламах из твердых кристаллических известняков.

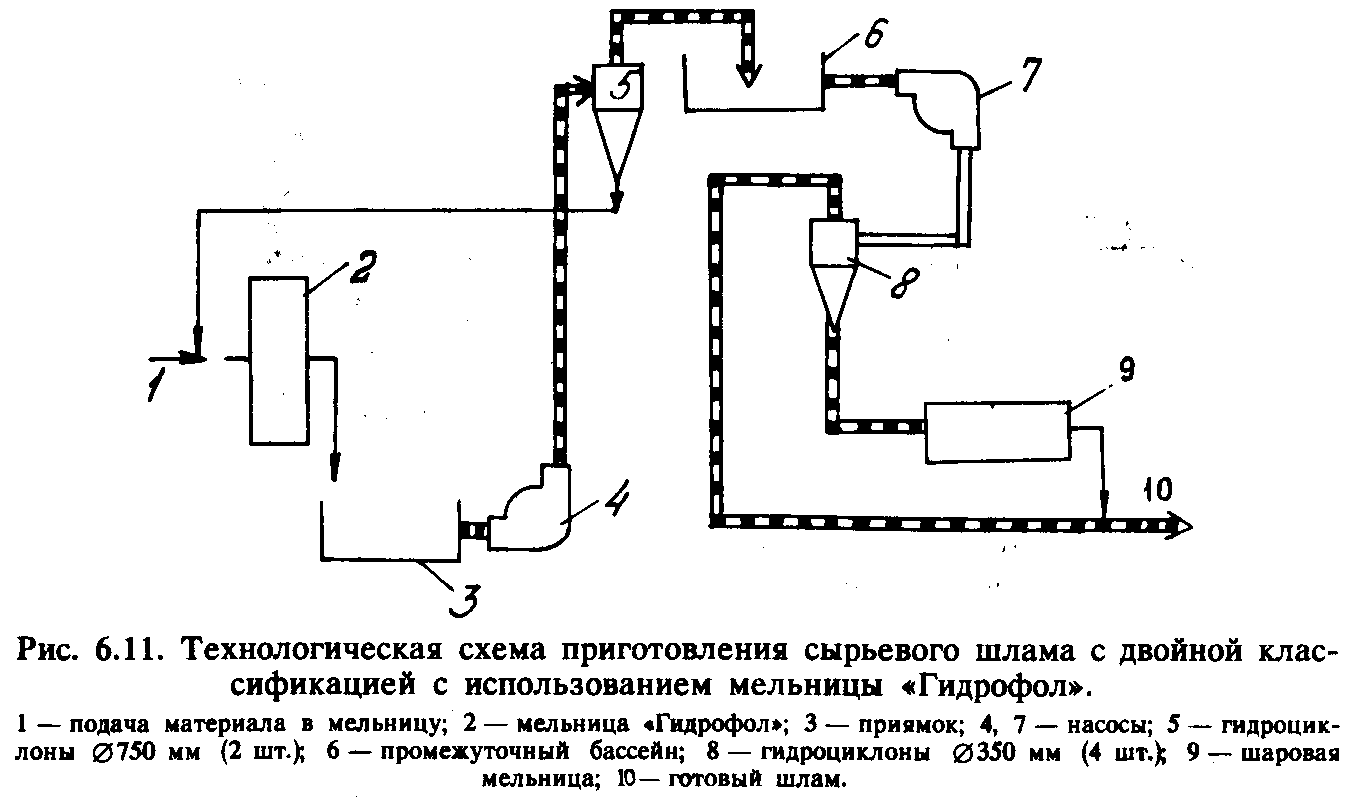

Н есмотря

на некоторые преимущества замкнутого

цикла мокрого помола сырьевой смеси,

сырьевые цеха крупных цементных заводов

преимущественно оборудуются помольными

агрегатами для открытого цикла работы,

так как он является более надежным

при переработке больших масс сырьевых

материалов. При использовании в качестве

компонентов сырьевой смеси мягких

материалов (глины и мела) используют

помол в замкнутом цикле в мельнице

«Гидрофол» по технологической схеме,

приведенной на рис. 6.11. В мельницу

«Гидрофол» подается глиноогарочный

шлам и мел, которые измельчаются до

состояния, когда в шламе содержится

~80% готового продукта. После классификации

в гидроциклонах крупка возвращается в

мельницу «Гидрофол», а тонкая фракция

— через промежуточный бассейн поступает

в четыре гидроциклона, которые

выделяют готовый продукт и крупку,

далее направляемую в шаровую мельницу

для окончательного измельчения.

есмотря

на некоторые преимущества замкнутого

цикла мокрого помола сырьевой смеси,

сырьевые цеха крупных цементных заводов

преимущественно оборудуются помольными

агрегатами для открытого цикла работы,

так как он является более надежным

при переработке больших масс сырьевых

материалов. При использовании в качестве

компонентов сырьевой смеси мягких

материалов (глины и мела) используют

помол в замкнутом цикле в мельнице

«Гидрофол» по технологической схеме,

приведенной на рис. 6.11. В мельницу

«Гидрофол» подается глиноогарочный

шлам и мел, которые измельчаются до

состояния, когда в шламе содержится

~80% готового продукта. После классификации

в гидроциклонах крупка возвращается в

мельницу «Гидрофол», а тонкая фракция

— через промежуточный бассейн поступает

в четыре гидроциклона, которые

выделяют готовый продукт и крупку,

далее направляемую в шаровую мельницу

для окончательного измельчения.

Для тонкого измельчения сырьевой муки (сухой способ) преимущественно применяют технологические схемы с мельницами для одновременного помола и сушки. Этот вопрос рассматривается в разделе «Совмещение помола сырья с сушкой».

Помол и сушка сырьевых материалов. При сухом способе производства высокая влажность сырьевых материалов вызывает необходимость сушки их перед помолом. Определяющими параметрами процесса сушки являются влажность (абсолютная и относительная) и температура теплоносителя (сушильного агента). Абсолютной влажностью называют количество влаги в граммах, содержащейся в виде пара в 1 м3 воздуха или газа. Относительной влажностью W (%) называют отношение массы водяного пара тп, содержащегося в 1 м3 газа при данной температуре, к массе водяного пара тн, который может содержаться в 1 м газа при полном его насыщении при той же температуре, т. е.

![]()

Материал высушивается только в том случае, когда относительная влажность воздуха или газа менее 100%. Чем она меньше, тем быстрее будет проходить процесс сушки.

При охлаждении воздуха с постоянной абсолютной влажностью относительная влажность непрерывно увеличивается, достигая при определенной температуре 100%. Температура, при которой воздух становится насыщенным, называется точкой росы. При понижении температуры ниже точки росы из воздуха начинает выделяться влага в виде капель (роса, туман). Точка росы — важная характеристика теплоносителя.

Скорость высушивания материала при одних и тех же параметрах сушки (температуре и влажности теплоносителя) зависит от физических свойств материала и крупности кусков. На сушку материал поступает после предварительного измельчения. Пористые и непластичные материалы (например, шлак) высушиваются легче, чем глина, трепел и опока.

Пределы колебаний начальной и конечной влажности материалов, количество стадий сушки и температура сушильных газов приведены в табл. 6.4.

На цементных заводах сушку сырья производят в сушильных барабанах, вихревых сушилках с кипящим слоем (псевдоожиженном), агрегатах, совмещающих сушку и вторичное дробление сырья (ударно-отражательных дробилках с сушильной установкой), тандемах «сушилка-мельница» (комбинациях молотковой дробилки с шаровой мельницей), воздушных сепараторах, гравитационных помольных установках (мельницах типа «Аэрофол») и в помольных установках с совмещением помола и сушки.

Сушильные барабаны применяют для сушки сырьевых материалов, добавок и топлива независимо от их начальной влажности и пластичности, что является преимуществом, так как в аппаратах других конструкций сушить пластичные материалы при высокой влажности трудно, а иногда и невозможно. Недостаток сушильных барабанов — большая затрата тепла на испарение влаги материала с влажностью менее 10%. Поэтому сушильные барабаны целесообразно применять для подсушки материалов до влажности 8-МО%, а затем досушивать их более эффективным способом, например, совмещая сушку с помолом в мельнице (см. табл. 6.4.).

Производительность сушильного барабана характеризуется удельным паронапряжением его сушильного объема, т. е. количеством влаги, удаляемой за 1 ч с 1 м3 сушильного пространства барабана. Удельное паронапряжение зависит от конструкции барабана, физических свойств высушиваемых материалов, гранулометрического состава, степени заполнения барабана, скорости перемещения материала в барабане, температуры, влагосодержания и скорости движения теплоносителя, поступающего в барабан. Это необходимо учитывать при выборе сушильного барабана. Удельное паронапряжение (паросъем) сушильного барабана находится в пределах, кг/(м3-ч):

Таблица 6.4.

Пределы колебаний влажности материалов и количество стадий сушки

Материал |

Влажность, % |

Количество стадий сушки и тип установок |

Температура сушильного агента, 0С |

|||

|

Начальная |

Конечная |

|

|

||

Глина |

20-30 |

0,5-1,5 |

Две стадии: I – подсушка в сушильном барабане; II – подсушка в мельнице. |

Перед барабаном 800-1000 0С, перед мельницей не выше 400 0С. |

||

Глинистый сланец |

15-25 |

1,0-2,0 |

То же |

То же |

||

Мергель |

15-20 |

0,4-1,2 |

» |

» |

||

Трепел |

20-37 |

0,5-1,5 |

» |

» |

||

Известняк |

8-17 |

0,4-2,0 |

Одна стадия: в мельнице |

400 |

||

Опока, туф, пемза |

15-28 |

1,0-2,0 |

Одна стадия: в сушильном барабане |

800-1000 |

||

Доменный гранулированный шлак |

8-35 |

0,5-1,5 |

Одна стадия: в вихревой сушилке |

8001-1000 |

||

Уголь: антрацит |

5-10 |

1,0-2,0 |

Одна стадия: в мельнице |

Не выше 400 |

||

Каменный |

14-23 |

1,0-4,0 |

Две стадии: I – в сушильном барабане; II – в мельнице |

Перед барабаном 500-600; перед мельницей не выше 400 |

||

при сушке глины— 20—30,

известняка, опоки — 30—40,

шлака — 45—60,

трепела, диатомита — 40—50,

угля — 35—50.

В зависимости от конструкций сушильного барабана удельный паросъем составляет, кг/(м3ч):

для барабанов без внутрибарабанных устройств — 10—15,

при наличии пересыпателей — 25—30,

при наличии ячейковых устройств — 40—50.

Пластичные сырьевые материалы (глины и суглинки) высушиваются, в основном, в прямоточных сушильных барабанах, где непосредственное воздействие горячих газов на влажный материал предотвращает размазывание и налипание материала у входа в сушилку. При сушке пластичных материалов в противоточных сушилках заметно снижается скорость прохода материала через сушильный барабан и падает его производительность.

Применение прямоточных сушилок для сушки угля в значительной мере снижает опасность его воспламенения. При сушке угля в противоточных сушилках высушенный горячий уголь встречается с очень горячими газами, что может привести к его воспламенению.

Уменьшение размера кусков материала, повышение температуры теплоносителя, снижение его влагосодержания и увеличение скорости движения газа в барабане ускоряет процесс сушки и способствует повышению производительности барабана. При этом нагрев сырья при сушке не должен вызывать никаких химических изменений его состава. При температуре около 800 °С известняк диссоциирует с выделением СОа; глина теряет химически связанную воду при температуре 400—450 °С. Это должно учитываться при расчете массового соотношения компонентов сырья. Гранулированный доменный шлак при 700 °С расстекловывается и теряет свои гидравлические свойства, что следует учитывать при сушке доменных шлаков.

Температуру сушильных газов регулируют путем разбавления их холодным внешним воздухом. Этот процесс протекает в специальной смесительной камере, расположенной между топочной камерой и сушильным барабаном. Обычно температура газов, поступающих в сушильный барабан, составляет 600—700 °С. В прямоточных сушилках в некоторых случаях температура поступающих газов может быть повышена до 800—1000 °С.

Температура газов на выходе из сушильного барабана должна быть 120—125 °С, чтобы предотвратить возможную конденсацию водяных паров, содержащихся в газе. Однако на практике температура отходящих газов, как правило, 80—110°С. КПД сушильного барабана 0,7—0,8.

Коэффициент заполнения объема сушильного барабана зависит от его конструкции и составляет, в %:

в барабанах без внутрибарабанных устройств - 5—7;

с пересыпными устройствами — 12—15;

с ячейковыми устройствами — 25—30.

Более высокая степень заполнения материалом обеспечивает в сушилках одинаковых размеров повышение производительности на 30—50%. В цементной промышленности применяют сушильные барабаны диаметром от 1,6 до 5,6 м.

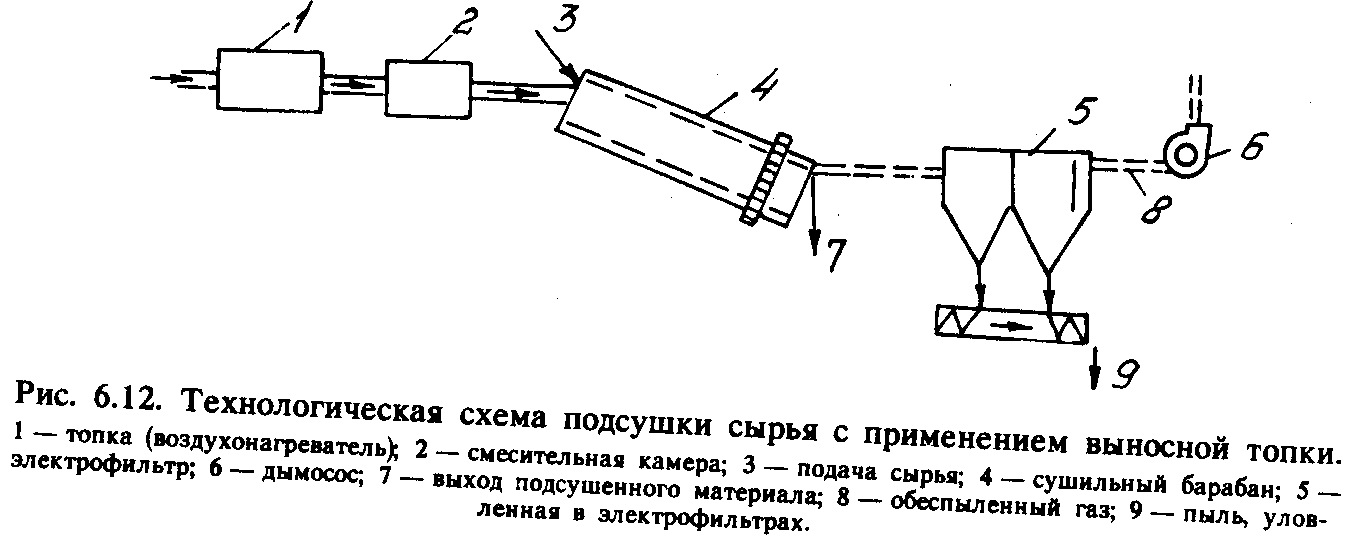

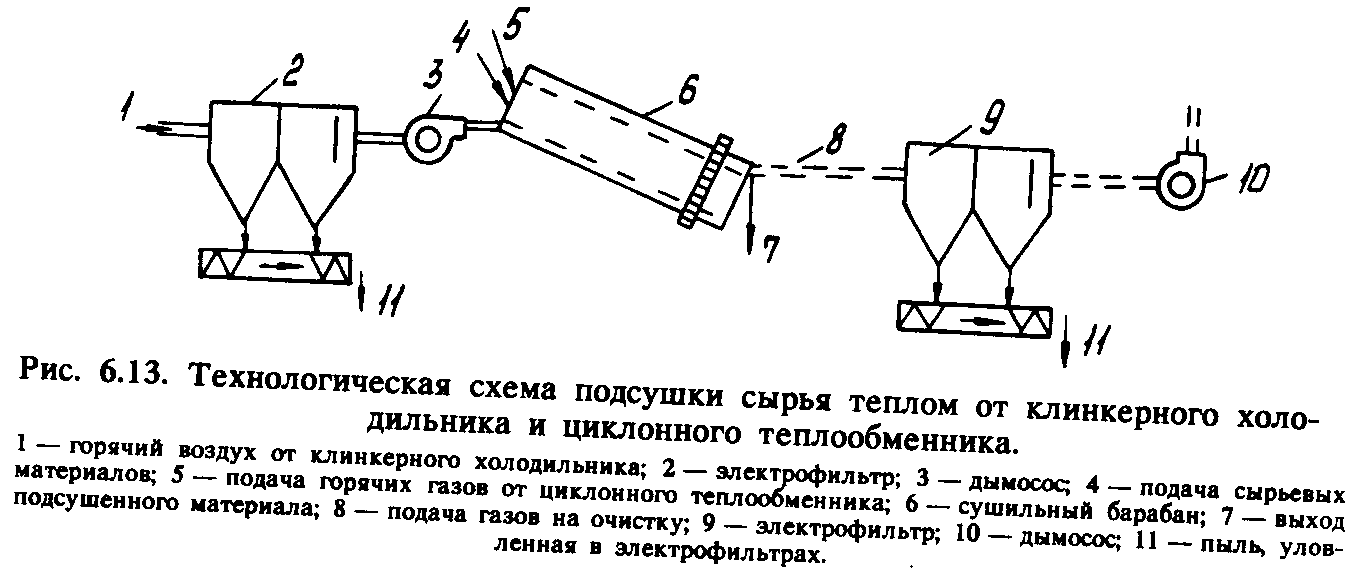

Примеры технологических схем подсушки сырья в сушильных барабанах представлены на рис. 6.12 и 6.13.

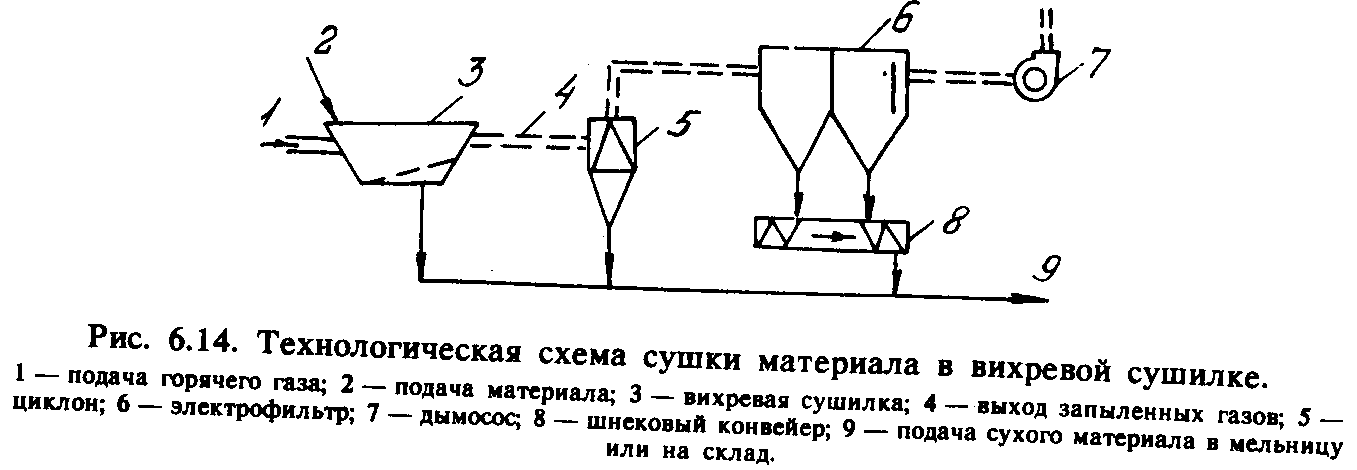

Вихревые сушилки предназначены для сушки различных цементных сырьевых материалов. В отечественной цементной промышленности они применяются, в основном, для сушки гранулированного доменного шлака. Сушка материалов в такой сушилке происходит во взвешенном состоянии. Удельный паросъем вихревых сушилок в 2,5—3 раза выше барабанных. Так, в 1м3 сушильного объема вихревых сушилок при сушке шлака испаряется до 125— 150 кг влаги за 1 ч, а в сушильных барабанах — 50—60 кг.

В вихревых сушилках в качестве сушильного агента могут использоваться горячий воздух из воздухоподогревателей (топок), колосниковых клинкерных холодильников и отходящие газы вращающихся печей. Температура газов, поступающих в сушилку, не должна превышать 600 °С. Количество газа, расходуемое в вихревых сушилках, составляет около 2 м3/кг загружаемого материала. КПД вихревых сушилок составляет 0,65—0,70 при влажности загружаемого материала до 20%. На рис. 6.14 представлена схема сушки материала в вихревой сушилке.

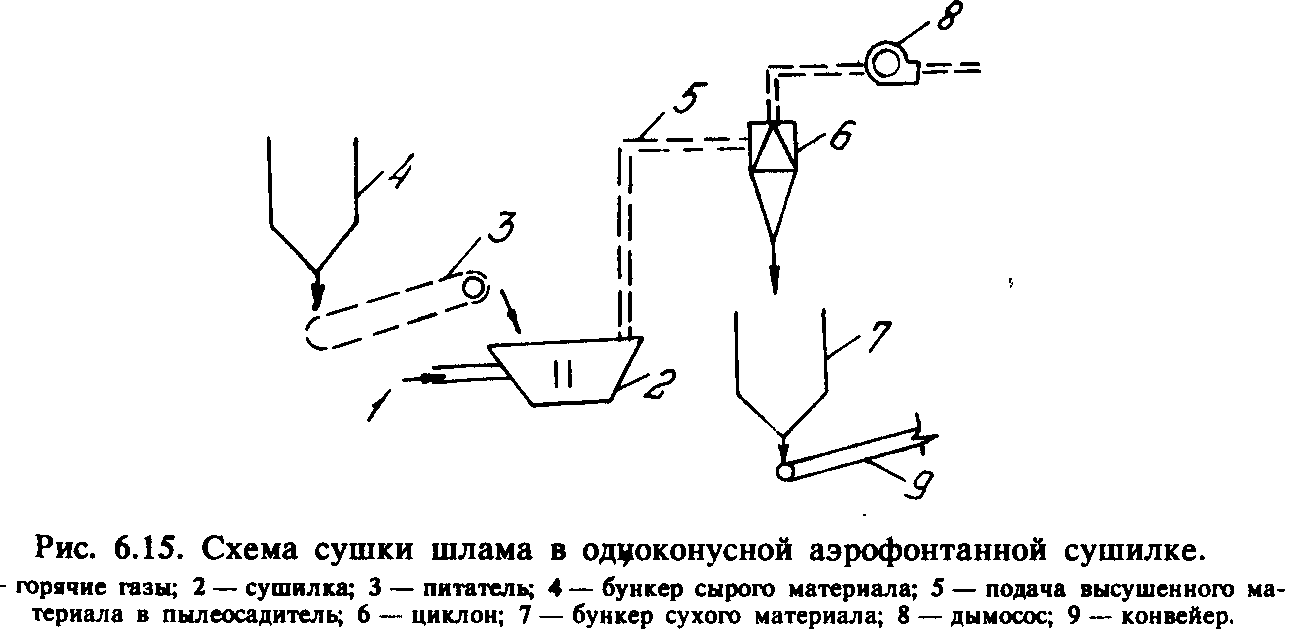

С ушка

в кипящем слое. К сушилкам в кипящем

слое относятся аэрофонтанные и с

русловым кипящим слоем. В аэрофонтанной

высокотемпературной сушилке материал

(в основном шлаки) сушится в вертикальном

реакторе в кипящем слое. При кипящем

слое толщиной 500—600 мм производительность

сушилок составляет 70 т/ч по сухому

материалу, а удельный паросъем —

250—300 кг/(м3-ч),

т. е. более чем в 10 раз выше, чем в сушильных

барабанах. Удельный расход тепла на

сушку составляет 4,2 МДж/кг.

ушка

в кипящем слое. К сушилкам в кипящем

слое относятся аэрофонтанные и с

русловым кипящим слоем. В аэрофонтанной

высокотемпературной сушилке материал

(в основном шлаки) сушится в вертикальном

реакторе в кипящем слое. При кипящем

слое толщиной 500—600 мм производительность

сушилок составляет 70 т/ч по сухому

материалу, а удельный паросъем —

250—300 кг/(м3-ч),

т. е. более чем в 10 раз выше, чем в сушильных

барабанах. Удельный расход тепла на

сушку составляет 4,2 МДж/кг.

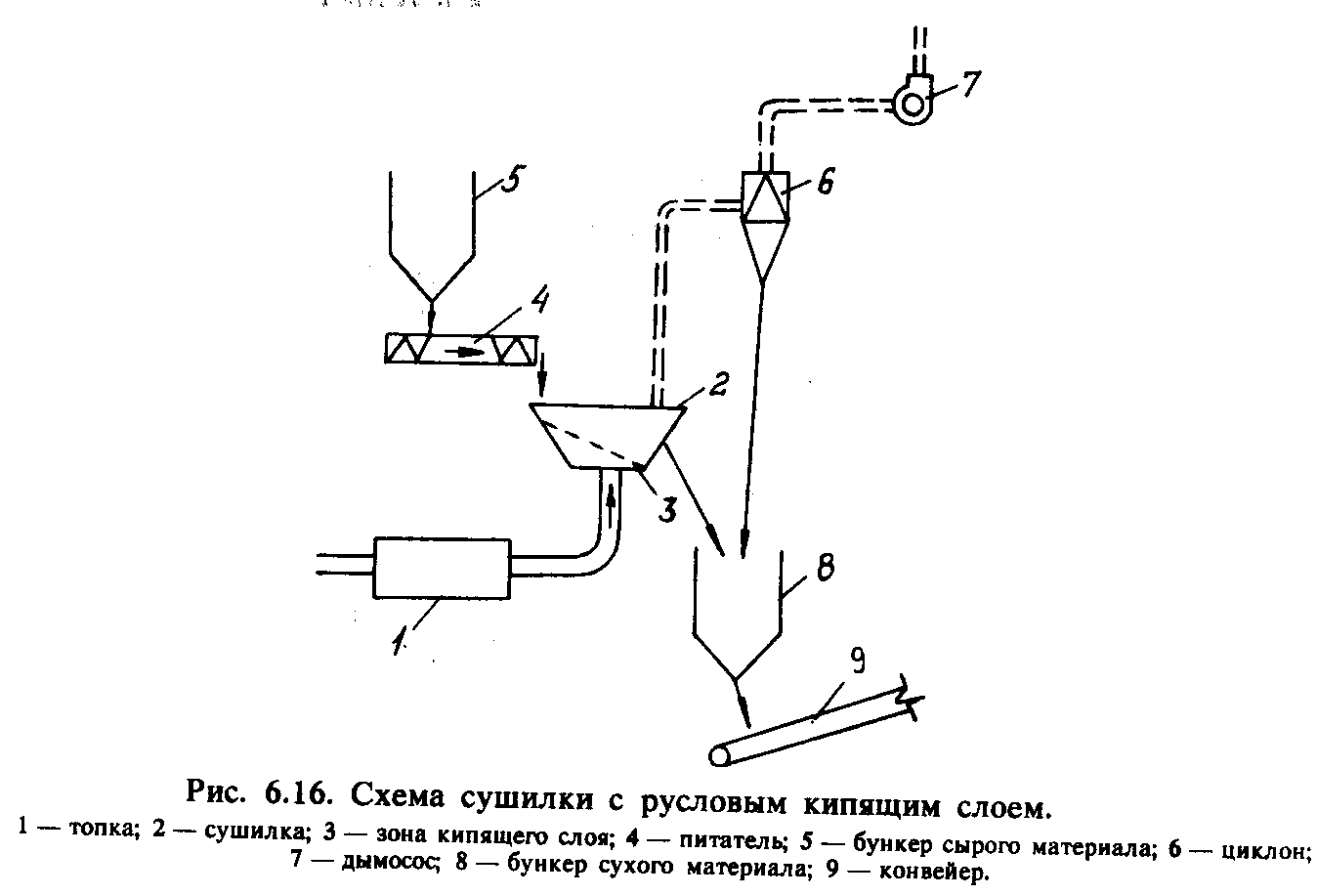

В сушилках с русловым кипящим слоем сушке подвергается шлак с размером кусков до 50 мм и влажностью до 25 %. Шлак равномерно распределяется на наклонной решетке слоем до 300 мм. Поток горячих газов с температурой до 1100 °С подается под решетку, переводит шлак в аэрированное состояние, сушит и перемещает его к разгрузочной течке. Технологические схемы сушки в кипящем слое представлены на рис.6.15 и 6.16.

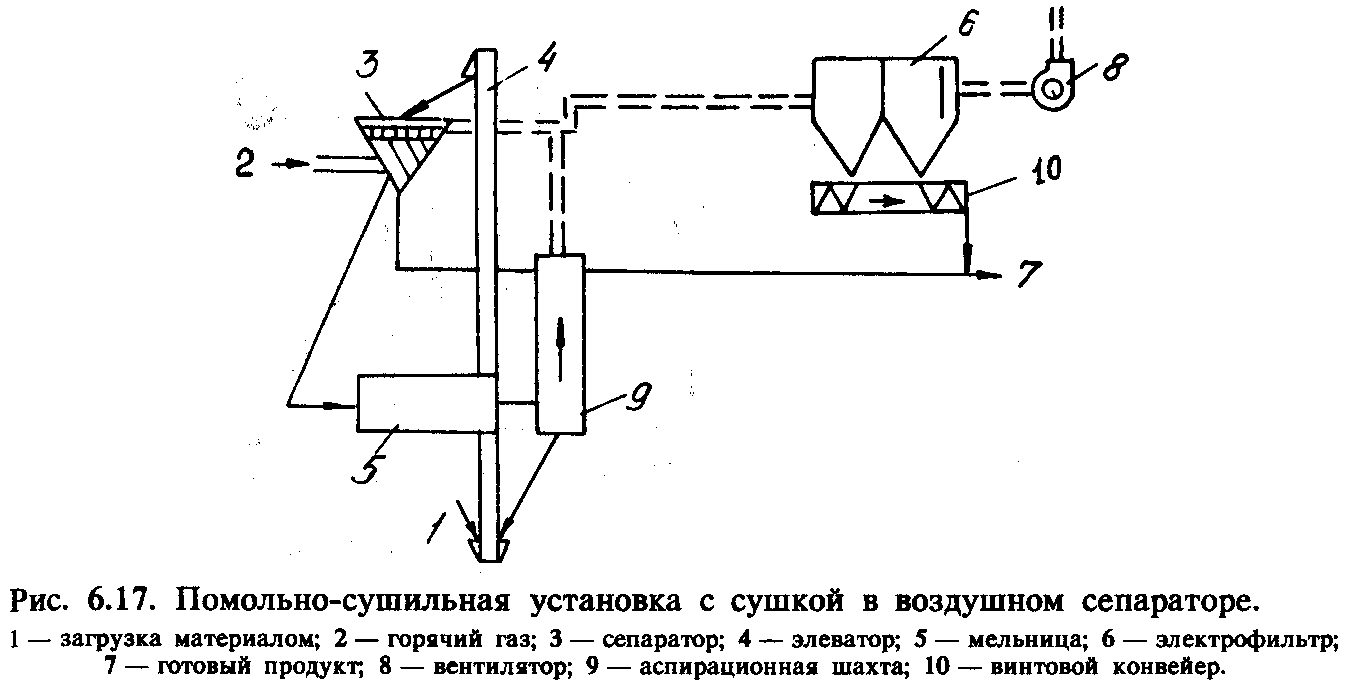

Сушка в воздушных сепараторах. Одним из распространенных в США способов сушки сырья в процессе помола является сушка в воздушных сепараторах. Схема такой установки представлена на рис. 6.17. В сепараторе сырье высушивается до влажности 6—8%. Применяются только высокотемпературные (около 550— 600 °С) горячие газы, образующиеся при сжигании жидкого и газообразного топлива. Температура газов на выходе из сепаратора составляет около 90 °С.

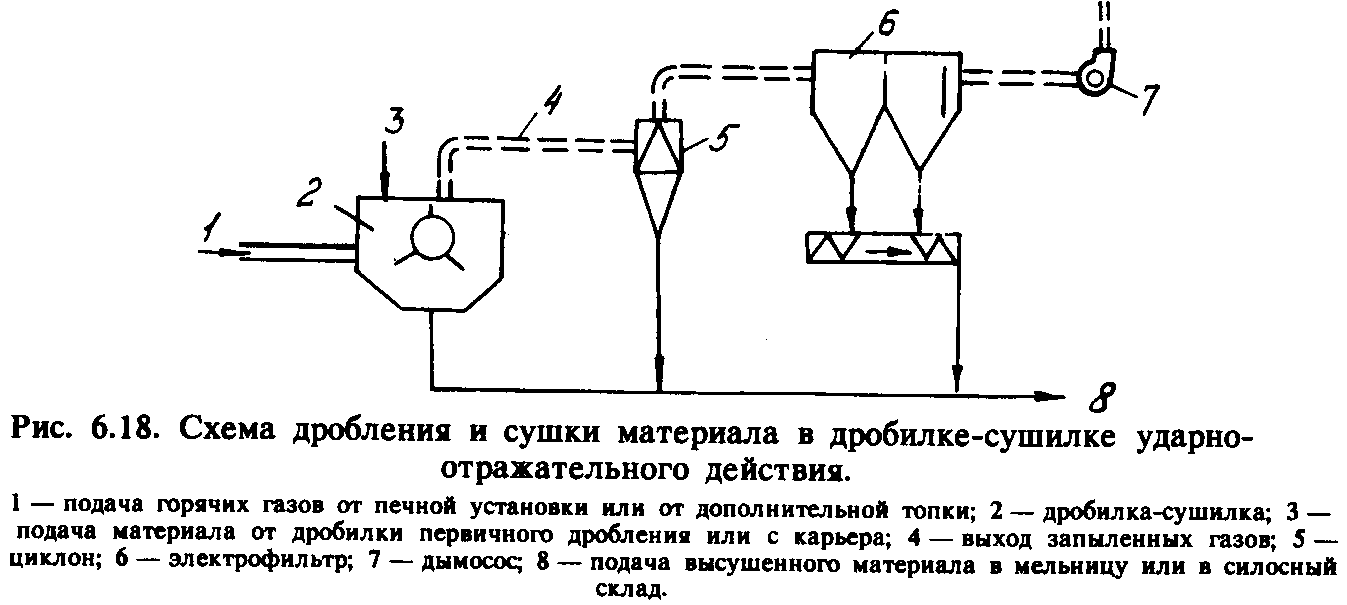

Совмещение вторичного дробления сырья и сушки. Ударно-отражательные дробилки позволяют получить высокую степень измельчения (40—60). Непрерывное дробление обеспечивает постоянный рост поверхности материала и благоприятные условия для теплопередачи. Ротор придает потоку газа, проходящему через дробилку, турбулентный характер, что приводит к улучшению контакта между газом и материалом. Благоприятные условия теплопередачи позволяют работать с относительно низким температурным градиентом. Сырьевые материалы с исходной влажностью до 6 % могут высушиваться отходящими газами вращающихся печей или аспирационным воздухом клинкерных холодильников с температурой 250—350 °С. При исходной влажности материала до 12 % температура горячих газов должна быть 400—750 °С. В этом случае нужно применять подогрев отходящих газов или воздуха, устанавливая дополнительную топку (воздухонагреватель).

П ри

применении горячих газов с температурой

около 800 °С и двухроторной дробилки

можно осуществлять сушку и дробление

пластичных и налипающих материалов с

начальной влажностью 25—30 %. Питание

и выгрузка материала из ударно-отражательной

дробилки производится через двойные

маятниковые затворы, чтобы избежать

подсоса наружного воздуха. Удельный

расход тепла на сушку в ударно-отражательных

дробилках-сушилках в зависимости от

влажности сырьевого материала составляет

4,0—4,6 МДж/кг (950—1100 ккал/кг) испаряемой

влаги.

ри

применении горячих газов с температурой

около 800 °С и двухроторной дробилки

можно осуществлять сушку и дробление

пластичных и налипающих материалов с

начальной влажностью 25—30 %. Питание

и выгрузка материала из ударно-отражательной

дробилки производится через двойные

маятниковые затворы, чтобы избежать

подсоса наружного воздуха. Удельный

расход тепла на сушку в ударно-отражательных

дробилках-сушилках в зависимости от

влажности сырьевого материала составляет

4,0—4,6 МДж/кг (950—1100 ккал/кг) испаряемой

влаги.

Для сушки материалов при вторичном дроблении хорошо подходят ударно-отражательные дробилки фирмы «Хацемаг» (Германия). Эти дробилки выпускаются одно- и двухроторные, с колосниковыми решетками и без них.

Дробилки-сушилки ударно-отражательного действия приспособлены для приема и переработки материала крупностью до 800 мм.

Технологическая схема дробления и сушки в ударно-отражательной дробилке-сушилке приведена на рис. 6.18.

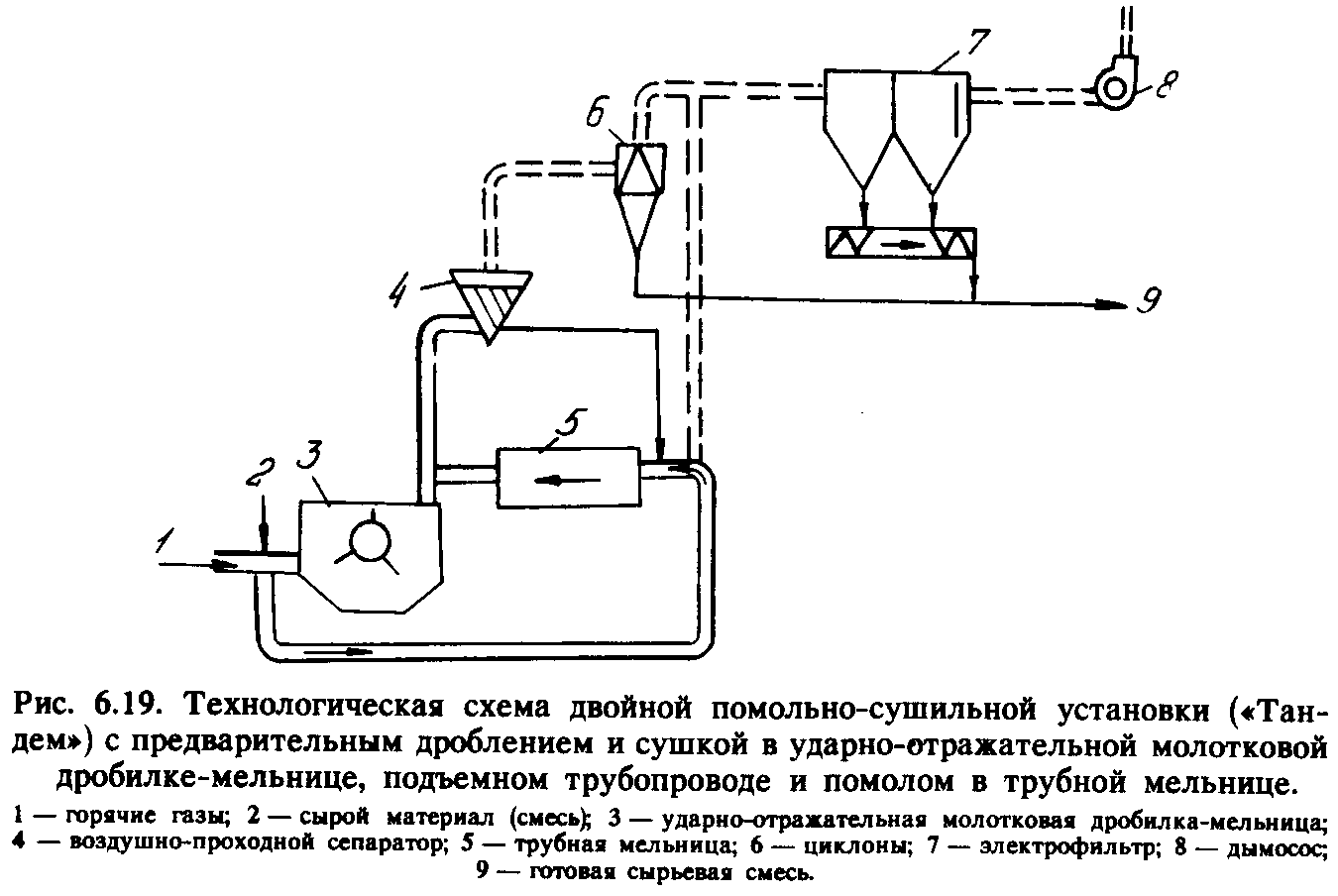

В приведенной на рис. 6.19 системе подготовки сырьевой смеси ударно-отражательная дробилка работает с трубной мельницей, оборудованной пневмотранспортным устройством. Материал, выходящий из дробилки и мельницы, пневмовоздушным способом подается в воздушно-проходной сепаратор.

П еред

дроблением куски материала размером

до 100 мм поступают в камеру подсушки,

оборудованную двумя маятниковыми

затворами и отражательными плитами.

Сушильный агент подают через верхнюю

часть камеры подсушки, длина которой

зависит от влажности сырьевого материала.

Подсушенный сырьевой материал вместе

с сушильным агентом измельчается до

размеров 0—10 мм и содержит 15—35% готового

продукта, который выносится струей

газа через подъемный трубопровод в

воздушный сепаратор и при этом подвергается

дополнительной сушке. Крупка из сепаратора

поступает в короткую однокамерную

трубную мельницу, куда поступает часть

горячих газов для сушки материала. Из

мельницы материал вновь направляется

в подъемный трубопровод и воздушный

сепаратор.

еред

дроблением куски материала размером

до 100 мм поступают в камеру подсушки,

оборудованную двумя маятниковыми

затворами и отражательными плитами.

Сушильный агент подают через верхнюю

часть камеры подсушки, длина которой

зависит от влажности сырьевого материала.

Подсушенный сырьевой материал вместе

с сушильным агентом измельчается до

размеров 0—10 мм и содержит 15—35% готового

продукта, который выносится струей

газа через подъемный трубопровод в

воздушный сепаратор и при этом подвергается

дополнительной сушке. Крупка из сепаратора

поступает в короткую однокамерную

трубную мельницу, куда поступает часть

горячих газов для сушки материала. Из

мельницы материал вновь направляется

в подъемный трубопровод и воздушный

сепаратор.

Сырьевая смесь влажностью до 8% может высушиваться отходящими газами запечных теплообменников. При влажности до 15 % требуется дополнительный подогрев воздуха или используется горячий воздух из колосниковых холодильников.

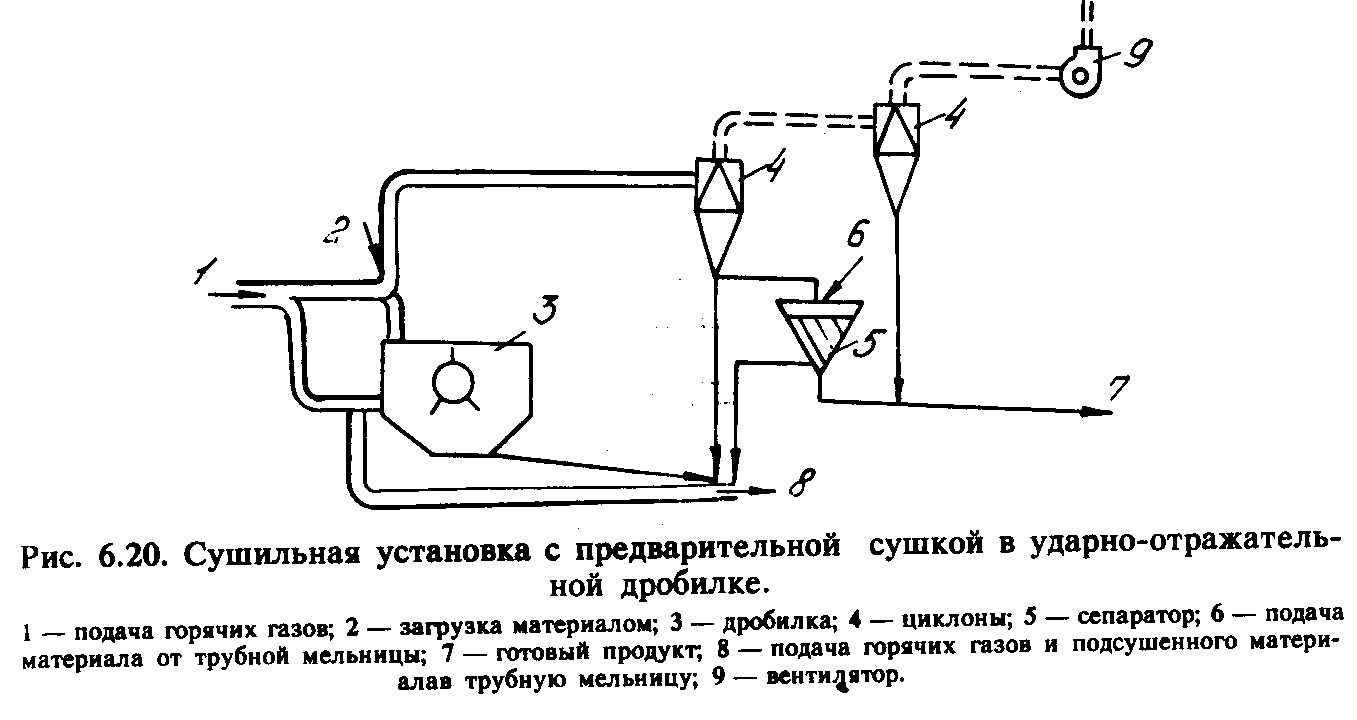

Сушильная установка с предварительной сушкой в ударно-отражательной дробилке показана на рис. 6.20.

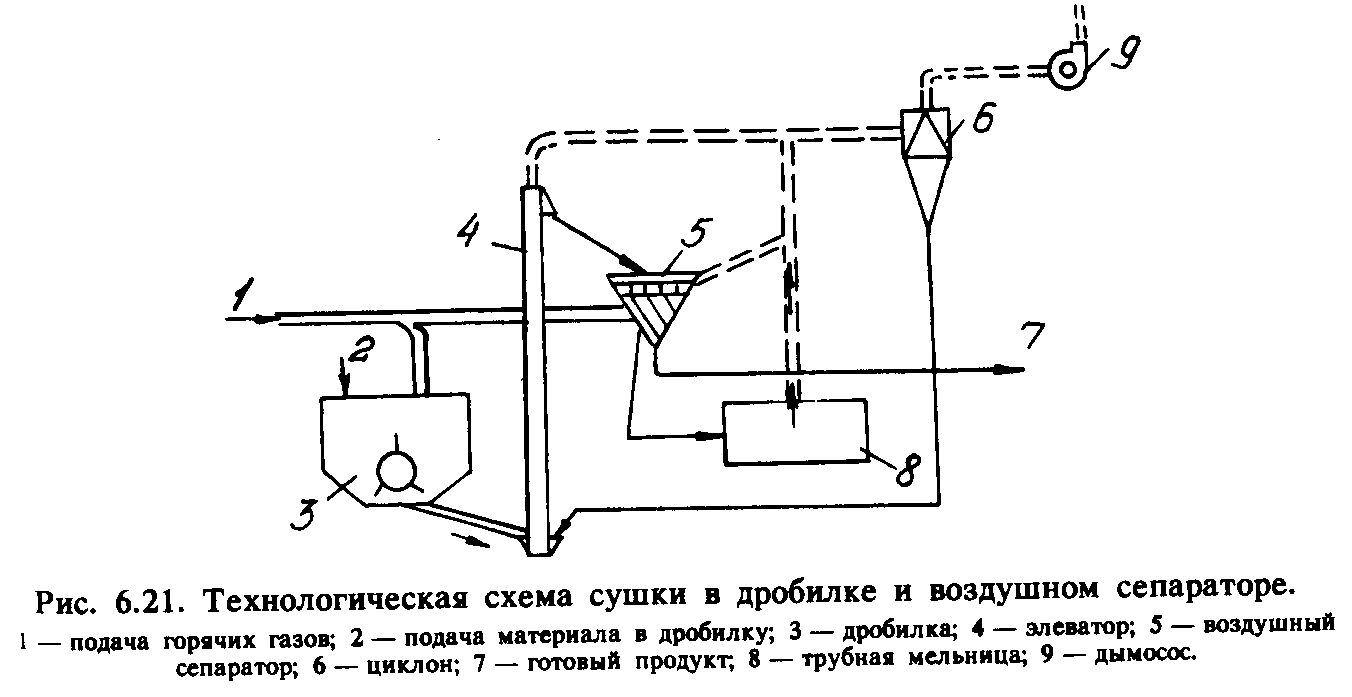

На рис. 6.21 показана сушильная установка, в которой предварительная сушка производится в ударно-отражательной дробилке, а основная сушка — в воздушном сепараторе. Частично сушка осуществляется также в ковшовом элеваторе. Использование ковшовых элеваторов в качестве вспомогательного оборудования для сушки сырья нашло широкое применение на американских заводах. Если сушка производится только в сепараторе, то начальная влажность сырьевого материала должна быть не выше 6%. Обогрев дробилки и ковшового элеватора позволяет использовать сырье с начальной влажностью до 8%.

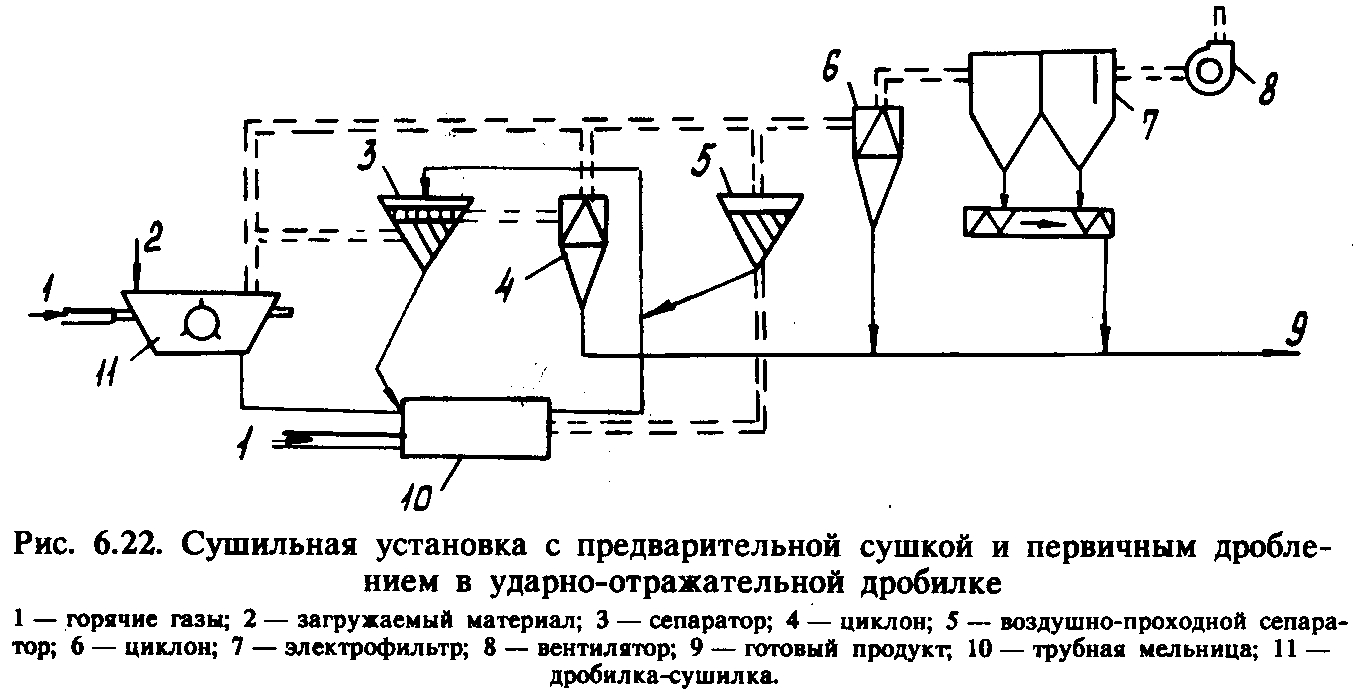

На рис. 6.22 показана сушильная установка фирмы SKET/ZAB (Германия). Особенность этой системы состоит в том, что ударно-отражательная дробилка-сушилка, из которой в трубную мельницу подается большая часть загружаемого материала, связана с сепаратором и наружным вентилятором. Поэтому газ, отходящий от дробилки и содержащий 500—800 г/м3 пыли, легко очистить, не оказывая влияния на процесс сепарации. В зависимости от влажности сырья в ударно-отражательной дробилке-сушилке расходуется 60—70% горячих газов от топки. При этом влажность сырья может быть снижена до 6%. Остальное количество газов при необходимости может быть пропущено через трубную мельницу и центробежный сепаратор с помощью вентилятора.

Совмещение помола сырья с сушкой. При совмещении помола сырья с сушкой широко используют тепло отходящих газов вращающихся печей или клинкерных холодильников. В большинстве случаев приходится повышать температуру сушильных газов, для чего устанавливается выносная топка. Количество тепла, подаваемого в мельницу, может быть снижено из-за выделения дополнительного тепла при помоле.

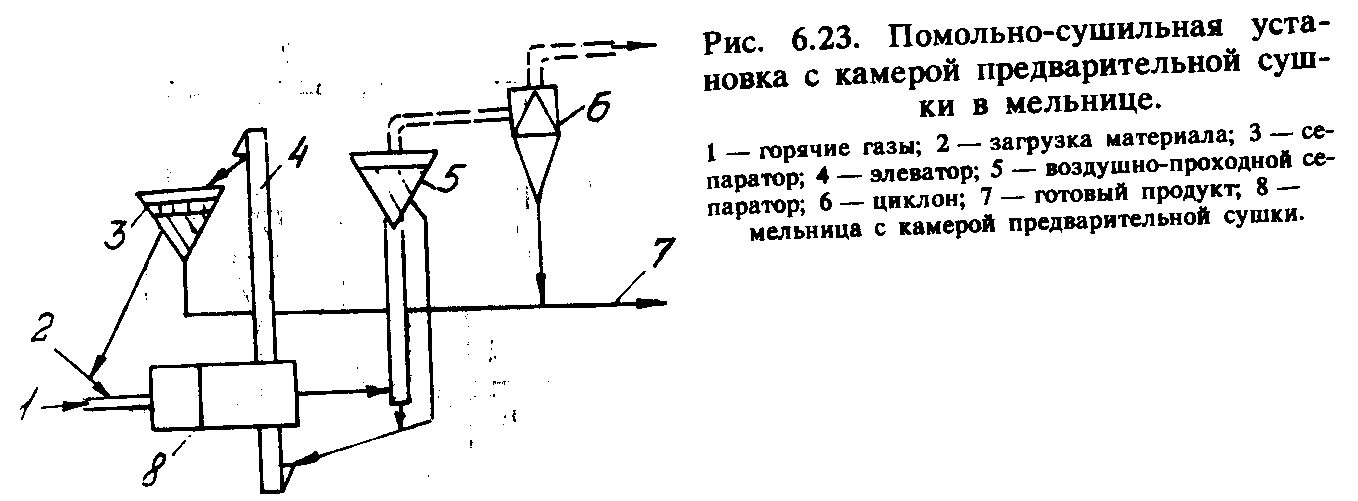

Н а

рис. 6.23 представлена технологическая

схема совмещения помола с сушкой в

замкнутом цикле с воздушно-проходным

и центробежным сепаратором. Для повышения

эффективности сушки в мельнице

предусмотрена камера предварительной

сушки, расположенная перед помольной

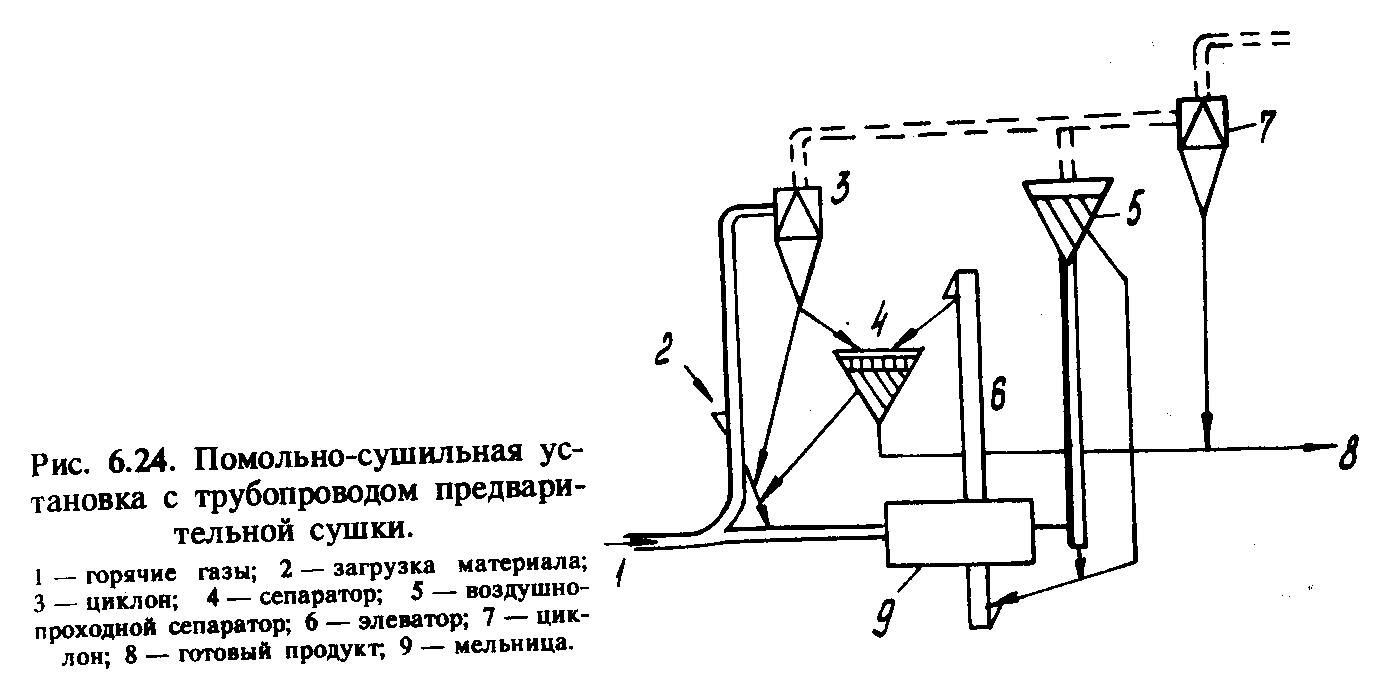

камерой. Более высокой производительности

можно достичь в сушильно-помольной

установке, где предварительная сушка

осуществляется в специальном трубопроводе

(рис. 6.24). В этой установке часть горячих

газов поступает в трубопровод

предварительной сушки, другая часть —

в мельницу. Крупные частицы материала

поступают в питательную линию мельницы,

а мелкие — выносятся наверх струей

горячих газов и, высушиваясь, оседают

в циклоне 3 и подаются частично в мельницу

и в центробежный сепаратор 4.

а

рис. 6.23 представлена технологическая

схема совмещения помола с сушкой в

замкнутом цикле с воздушно-проходным

и центробежным сепаратором. Для повышения

эффективности сушки в мельнице

предусмотрена камера предварительной

сушки, расположенная перед помольной

камерой. Более высокой производительности

можно достичь в сушильно-помольной

установке, где предварительная сушка

осуществляется в специальном трубопроводе

(рис. 6.24). В этой установке часть горячих

газов поступает в трубопровод

предварительной сушки, другая часть —

в мельницу. Крупные частицы материала

поступают в питательную линию мельницы,

а мелкие — выносятся наверх струей

горячих газов и, высушиваясь, оседают

в циклоне 3 и подаются частично в мельницу

и в центробежный сепаратор 4.

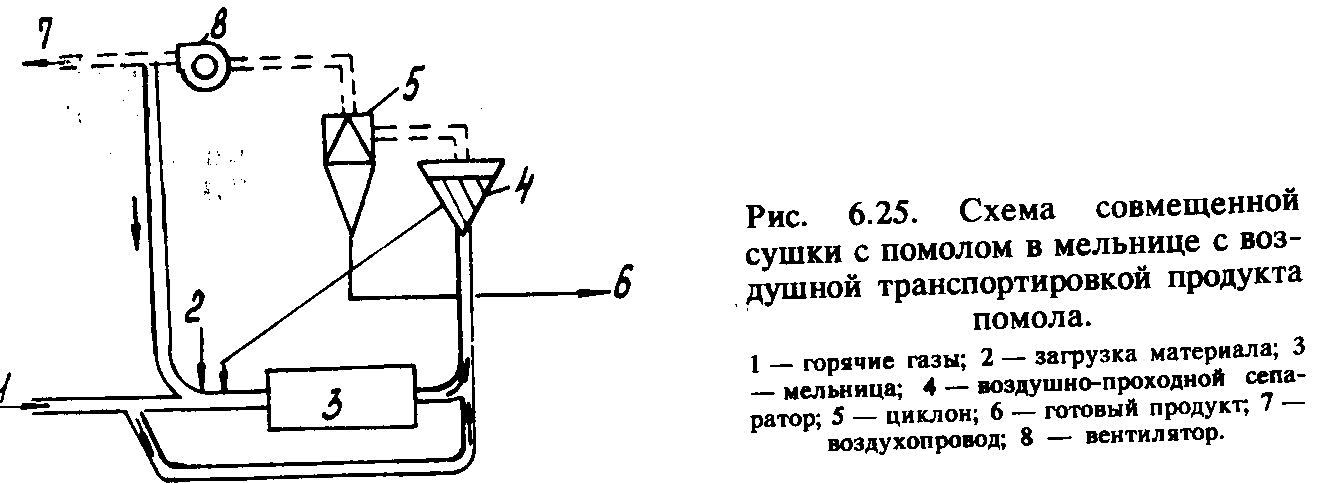

Схема установки, показанной на рис. 6.25, аналогична представленной на рис. 6.20, где перед мельницей помещена ударно-отражательная дробилка. Эта установка предназначена для измельчения крупных частиц ударными воздействиями с использованием полезного эффекта от совмещения сушки с дроблением.

В схемах с воздушно-проходными сепараторами разгрузка и транспортировка материала осуществляются не механическим способом, а за счет интенсивного просасывания через мельницу больших объемов сушильного агента. Преимущество таких установок заключается в возможности утилизации большого количества горячих отходящих газов: около 2,2—2,9 кг газа на 1 кг материала.

В схеме помола, показанной на рис. 6.25, воздушный поток выносит измельченный продукт из мельницы и поднимает его вверх — вначале к воздушно-проходному сепаратору, а затем в циклон, что позволяет отделить тонкую фракцию от газа.

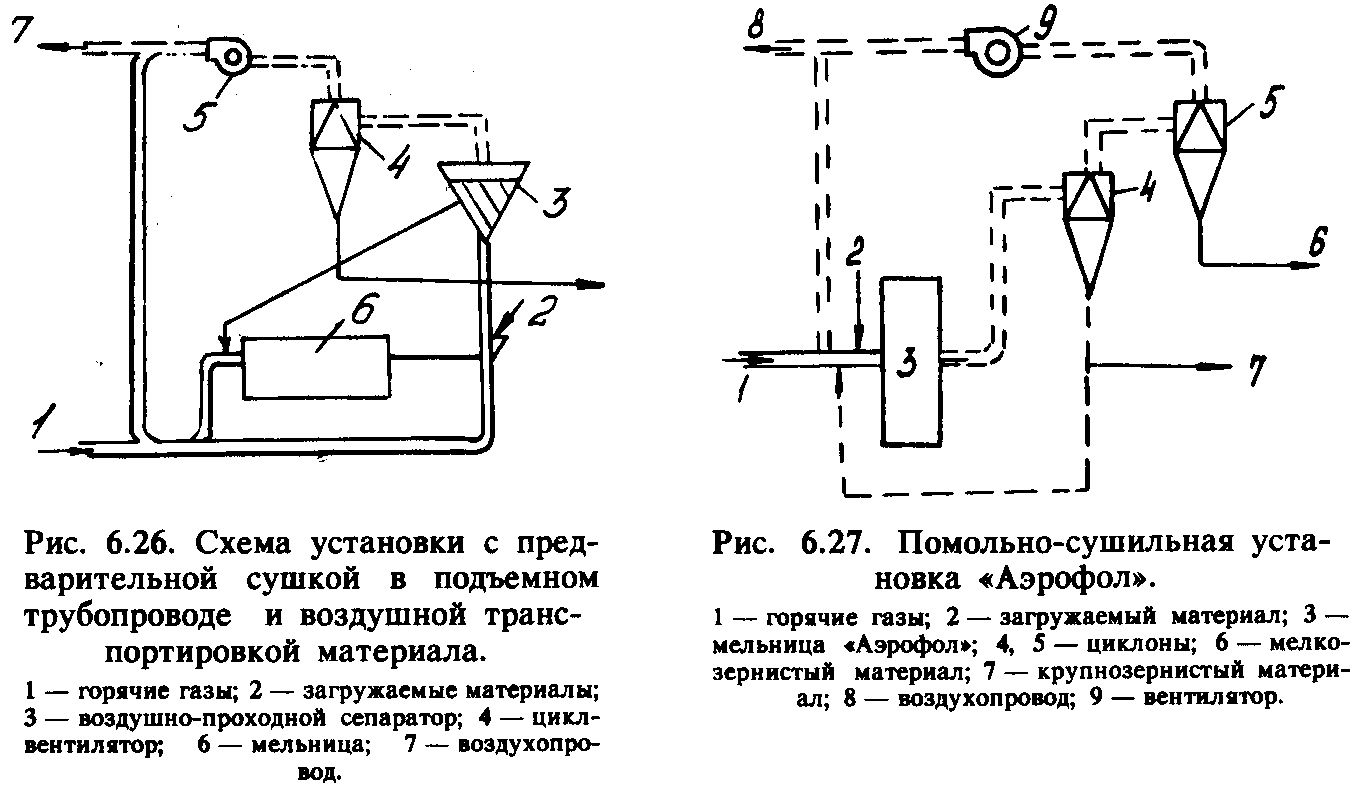

Д ля

помола сырьевых материалов с высокой

влажностью можно применить сушильно-помольную

установку, схема которой показана

на рис. 6.26. Для подсушки сырье подают в

трубопровод предварительной сушки,

расположенный вне мельницы, поэтому

в мельницу попадает подсушенный материал

и небольшое количество горячих газов.

Для достижения необходимой эффективности

сушки и помола максимальный размер

зерен загружаемого материала не должен

превышать 15 мм. Скорость воздуха в таких

установках равна 3—4 м/с, а в подъемном

трубопроводе после мельницы — 25—35 м/с.

Содержание твердых частиц в трубопроводе

после мельницы составляет 250—500 г на

1 м3

газа.

ля

помола сырьевых материалов с высокой

влажностью можно применить сушильно-помольную

установку, схема которой показана

на рис. 6.26. Для подсушки сырье подают в

трубопровод предварительной сушки,

расположенный вне мельницы, поэтому

в мельницу попадает подсушенный материал

и небольшое количество горячих газов.

Для достижения необходимой эффективности

сушки и помола максимальный размер

зерен загружаемого материала не должен

превышать 15 мм. Скорость воздуха в таких

установках равна 3—4 м/с, а в подъемном

трубопроводе после мельницы — 25—35 м/с.

Содержание твердых частиц в трубопроводе

после мельницы составляет 250—500 г на

1 м3

газа.

Сушильно-помольная установка с мельницей «Аэрофол». В мельнице самоизмельчения «Аэрофол» (рис. 6.27) степень измельчения материала может составлять от 100 до 1000. Размолотый материал выносится из мельницы газовоздушным потоком, скорость которого устанавливается в соответствии с требуемой крупностью зерен. В установку входят циклоны для классификации материала. Слишком крупные зерна возвращаются в мельницу или измельчаются в шаровой мельнице до необходимого размера. Степень заполнения мельницы «Аэрофол» — 20—34%. Расход воздуха составляет 2—3 м3/кг размалываемого материала. Скорость воздуха в мельнице равна 3 м/с, а скорость воздуха в трубопроводе за мельницей зависит от гранулометрического состава материала и находится в интервале 15—25 м/с.

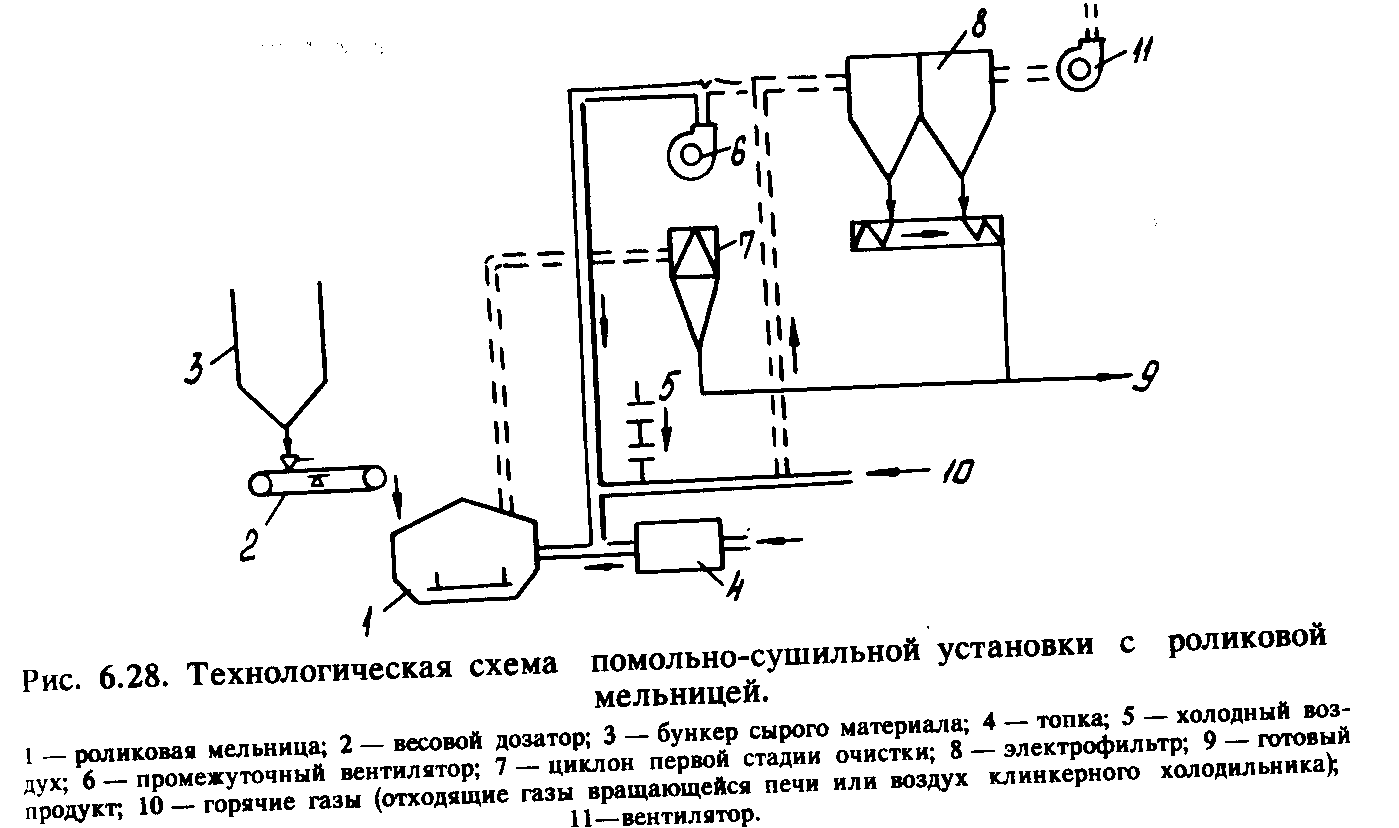

С овмещение

помола с сушкой в роликовых мельницах.

Роликовые или валковые мельницы

(мельницы Леше, MPS,

ТРМ фирмы «Полизиус» и др.) применяются,

в основном, в сушильно-помольных

установках. На рис. 6.28 представлена одна

из рабочих технологических схем

сушильно-помольной установки с роликовой

мельницей. Влажность материала (сырьевой

смеси), загружаемого в мельницу Леше,

может составлять 15—18%. Тонкость помола

готового продукта обычно находится в

пределах 6—30% остатка на сите 009 (4900

ячеек/см2).

Производительность мельницы достигает

500 т/ч сырьевой смеси.

овмещение

помола с сушкой в роликовых мельницах.

Роликовые или валковые мельницы

(мельницы Леше, MPS,

ТРМ фирмы «Полизиус» и др.) применяются,

в основном, в сушильно-помольных

установках. На рис. 6.28 представлена одна

из рабочих технологических схем

сушильно-помольной установки с роликовой

мельницей. Влажность материала (сырьевой

смеси), загружаемого в мельницу Леше,

может составлять 15—18%. Тонкость помола

готового продукта обычно находится в

пределах 6—30% остатка на сите 009 (4900

ячеек/см2).

Производительность мельницы достигает

500 т/ч сырьевой смеси.

По сравнению с трубной мельницей установка с роликовой мельницей дает экономию энергии около 13%.

В роликовых мельницах разных типов теплом отходящих газов теплообменников вращающейся печи может быть высушена сырьевая смесь с влажностью до 8%. Для высушивания материала с влажностью 8—18% необходимо подводить дополнительное тепло.