- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

6.3. Дробление и помол сырьевых материалов

После добычи в карьере сырьевые материалы подвергаются первичному измельчению — дроблению, которое может производиться на заводе или на карьере. Предварительное измельчение — это подготовка материала для помола его в мельницах. Так как энергетические затраты на дробление значительно меньше, чем затраты на помол, желательно дробить материал до возможно мелких фракций.

Сырьевые материалы, применяемые в производстве портландцемента, обладают различными физико-механическими свойствами (твердостью, прочностью) и делятся на три группы: высокой твердости, средней твердости и мягкие. В табл. 6.2 приведены значения прочности различных сырьевых материалов при сжатии.

Таблица 6.2.

Прочность сырьевых материалов (горных пород)

Наименование пород |

Прочность при сжатии, МПа |

Мраморизированные, окремненные и плотные известняки, порфироиды |

100-200 |

Известняки средней плотности и крепкие мергели |

50-120 |

Пористые известняки, известняки-ракушечники, плотные мергели |

20-60 |

Твердый туф, кремнистые опоки |

30-100 |

Плотные глинистые сланцы |

60-150 |

Мергель глинистый, мягкий сланец |

20-60 |

Мягкий туф, трепел, пемза, глиежи, мягкие мергели, гипс |

10-30 |

Глины влажностью до 10-12%, мел |

2-9 |

Глина влажностью до 25%, суглинки, лесс |

0,2-1 |

В процессе проектирования для каждого из этих видов сырьевых материалов выбирается определенная технологическая схема дробления и соответствующее дробильное оборудование, позволяющее производить измельчение до оптимальных размеров зерен. Основными факторами, определяющими выбор оборудования для дробления сырьевых материалов, являются их физико-механические свойства и размеры кусков, поступающих на дробление. Оптимальная начальная крупность сырья высокой и средней прочности для заводов мощностью до 2500 т/сут. составляет 1000 мм, для заводов мощностью более 2500 т/сут.—1200— 1500 мм. Начальная крупность мягкого сырья — 300—500 мм, а при добыче роторным экскаватором — до 100—120 мм.

Для дробления материалов различных свойств применяют оборудование (дробилки), сведения о котором приведены в табл. 6.3.

Таблица 6.3.

Дробилки, используемые для дроблении сырьевых материалов и угля

Порода |

Стадия дробления |

|||

1 |

2 |

3 |

||

Известняк окремненный, мрамор, порфироид |

Щековая, конусная или роторная (ударно-отражательная) |

Молотковая, конусная или роторная |

Конусная или молотковая |

|

Известняк плотный, крепкие мергели |

Щековая, конусная или молотковая |

То же |

То же |

|

Известняк-ракушечник, плотный мергель |

Щековая или самоочищающаяся молотковая |

Самоочищающаяся молотковая или конусная |

То же |

|

Туф твердый, кремнистые опоки |

То же |

То же |

То же |

|

Глинистые сланцы, мергели |

Щековая, самоочищающаяся молотковая |

То же |

То же |

|

Туф, трепел, глиежи, пемза, гипс |

Валковая или самоочищающаяся молотковая |

То же |

То же |

|

Мергель глинистый, мягкий сланец |

То же |

То же |

То же |

|

Глина, мел |

Валковая или самоочищающаяся молотковая или «Гидрофол», «Аэрофол», «Хацемаг» |

Самоочищающаяся молотковая или конусная |

Конусная или молотковая |

|

Уголь каменистый, антрацит |

Молотковая |

То же |

То же |

|

Конечная крупность продукта дробления определяется требованиями к сырью, обусловленными принятой схемой последующего процесса измельчения, и составляет:

— для схемы с трубной мельницей 20—30 мм (для сырья твердого и средней твердости) и до 50 мм (для мягкого);

— для схемы с мельницей «Аэрофол» — 250—400 мм (в зависимости от диаметра цапфы);

— для схемы с вертикальной тарельчато-роликовой (валковой) мельницей — 40—150 мм (для сырья средней твердости) и до 300 мм для мягких материалов.

Первичное дробление твердых пород осуществляется в щековых, конусных, молотковых, ударно-отражательных дробилках, в том числе в передвижных. Вторичное дробление — в молотковых и ударно-отражательных.

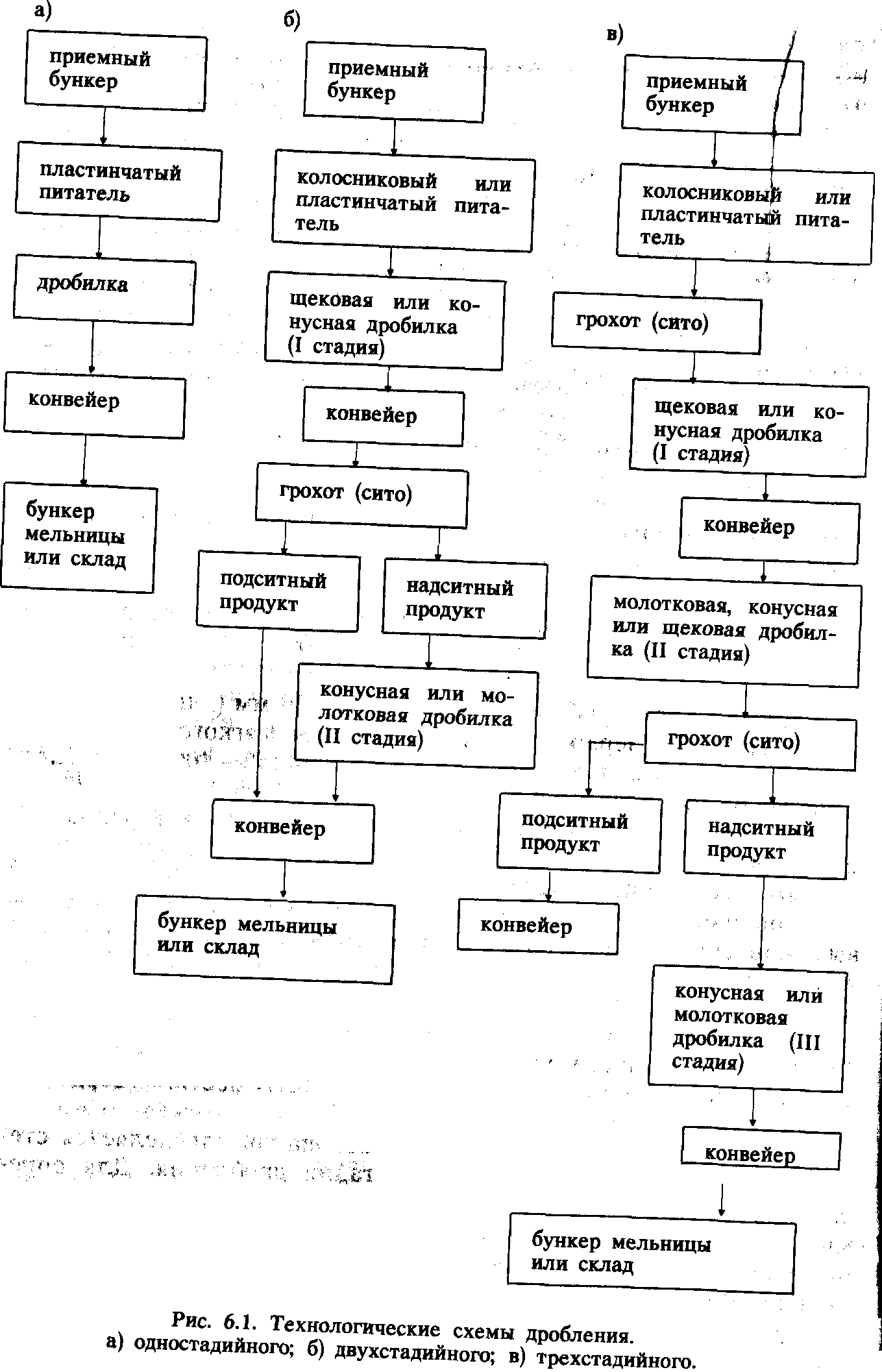

Технологические схемы и количество стадий дробления выбирают в зависимости от физико-механических свойств сырьевых материалов (прочности, влажности, пластичности, твердости), способов их добычи и оборудования.

По крупности кусков сырьевых материалов определяется степень его дробления и количество стадий дробления. Для определения производительности выбираемых дробилок и общей схемы дробления необходимо знать количество подлежащего переработке сырья и средства его транспортирования к дробильным агрегатам.

Одностадийное дробление (рис. 6.1, а) применяют при использовании мельниц «Гидрофол» (мокрый способ), мельниц «Аэрофол» или дробилок с одновременной сушкой сырья (сухой способ) — при переработке мягкого сырья (мергель, мел, мергельно-меловые породы, трепел, глина и др.).

При одностадийном дроблении технологические схемы упрощаются за счет объединения (при сухом способе производства) процессов сушки и измельчения сырьевых материалов в одном агрегате. При мокром способе измельчения применение мельницы «Гидрофол» позволяет заменить несколько глиноболтушек. Легко раскалывающиеся известняки, не требующие больших затрат электроэнергии на помол, следует измельчать также в одну стадию, используя для этой цели ударно-отражательные дробилки с высокой степенью измельчения. Ударно-отражательные дробилки могут измельчать материал с крупностью кусков до 1000 мм и выдавать продукт размером 25—30 мм.

При двухстадийном дроблении (рис. 6.1, б) по открытому циклу материал из приемного бункера колосниковым или пластинчатым питателем равномерно подается на щековую дробилку I стадии. Дробленый продукт из дробилки I стадии поступает по конвейеру на грохот для отсева из него мелкой фракции (подситный продукт). Крупная фракция, не прошедшая через сито грохот (надситный продукт), направляется в дробилку II стадии. Подситный продукт и материал, прошедший II стадию дробления, направляются в бункера мельниц для помола или на сырьевой склад для создания запаса.

Двухстадийное дробление применяют при переработке твердого и средней твердости сырья с применением дробилок тяжелых типов: на I стадии — конусных или щековых, на II стадии — одно- или двухроторных молотковых или конусных дробилок.

При проектировании высокопроизводительных дробильных отделений (10000 т/сут и более) для плотных известняков без пластичных включений целесообразно предусмотреть установку конусных дробилок на I стадии дробления и двухроторных молотковых дробилок на II стадии.

Конусные дробилки имеют высокую производительность (больше, чем у щековых), низкий удельный расход электроэнергии. Они могут работать под завалом и для загрузки не требуют установки пластинчатых питателей. Для дробильных отделений средней и небольшой производительности (до 5000 т/сут) целесообразно применить на I стадии щековую дробилку, на II стадии — однороторные молотковые дробилки.

При трехстадийном дроблении (рис. 6.1, в) иногда после колосникового или пластинчатого питателя устанавливают грохот; полученный подситный продукт направляют сразу на II стадию Дробления. Материал после II стадии вновь рассеивают на грохоте; III стадии дробления подвергается только надситный продукт, полученный после рассева продукта, вышедшего яз дробилки II стадии дробления.

Трехстадийное дробление желательно применять для очень плотных и твердых пород. Для первой и второй стадий дробления целесообразно применять те же типы дробилок, что и при двух-стадийном дроблении, а для третьей стадии — однороторные молотковые или конусные. Конечный продукт дробления при трехстадийном измельчении известняка состоит из фракций размером 10—12 мм.

П ри

одностадийном мокром измельчении мягких

пород по замкнутому циклу для классификации

продукта применяют дуговые грохоты

или гидроциклоны, из которых крупная

фракция возвращается в мельницу

«Гидрофол»; при сухом способе устанавливают

воздушно-проходные сепараторы, из

которых крупка возвращается в мельницу

«Аэрофол» для дальнейшего измельчения.

При двухстадийном дроблении по замкнутому

циклу материал из дробилки П стадии

поступает на грохот, где отсеивается

мелкая фракция (кондиционная), а более

крупные зерна вновь поступают в дробилку.

При трехстадийном дроблении в замкнутом

цикле с грохотом работает дробилка II

стадии измельчения.

ри

одностадийном мокром измельчении мягких

пород по замкнутому циклу для классификации

продукта применяют дуговые грохоты

или гидроциклоны, из которых крупная

фракция возвращается в мельницу

«Гидрофол»; при сухом способе устанавливают

воздушно-проходные сепараторы, из

которых крупка возвращается в мельницу

«Аэрофол» для дальнейшего измельчения.

При двухстадийном дроблении по замкнутому

циклу материал из дробилки П стадии

поступает на грохот, где отсеивается

мелкая фракция (кондиционная), а более

крупные зерна вновь поступают в дробилку.

При трехстадийном дроблении в замкнутом

цикле с грохотом работает дробилка II

стадии измельчения.

Дробление в замкнутом цикле с грохочением материала позволяет значительно повысить производительность помольных установок, улучшить качество получаемого продукта, снизить удельный расход электроэнергии.

Дробильные отделения размещаются, как правило, на площадках цементных заводов или на борту карьеров. В дробильных отделениях располагаются расходные бункера сырьевых материалов, оборудование для дробления, грохочения, обеспыливания, а также системы дистанционного управления и автоматики. В качестве транспортирующих механизмов, осуществляющих передачу от одного дробильного агрегата к другому, а также подающих готовый продукт в сырьевой цех или на склад, применяют ленточные конвейеры и элеваторы.

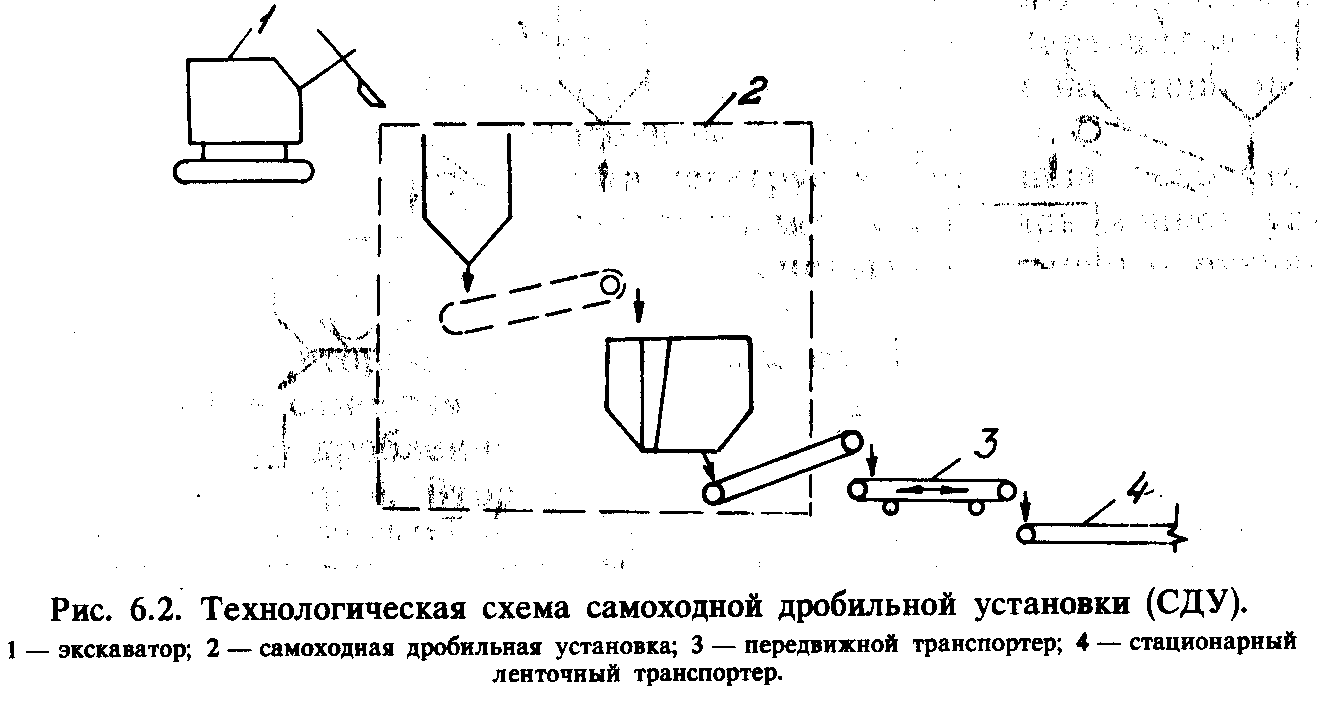

Для первичного дробления сухих непластичных известняков средней твердости целесообразно применять дробилки ударно-отражательного действия (роторные). Дробильные установки с ударно-отражательными дробилками могут быть как стационарными, так и передвижными. Наиболее экономично использование передвижных или самоходных дробильных установок СДУ (или агрегатов-СДА), оборудованных приемным бункером, питателем, дробилкой и транспортером, выдающим измельченный продукт. Такие агрегаты выполняются на гусеничном, шагающем или колесном ходу и работают в забое карьера совместно с экскаватором. Технологическая схема такой установки приведена на рис. 6.2. Производительность СДУ достигает 1000 т/ч. Такие агрегаты могут принимать куски материала размером до 1000— 1200 мм. Применение такой схемы переработки сырья полностью исключает промежуточный автомобильный транспорт, т. к. измельченный материал доставляется на цементный завод ленточными транспортерами значительной протяженности (до нескольких километров).