- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

5.4.2. Ппп баланс

После того, как определены технологические свойства исходных сырьевых материалов и подобран рецепт сырьевой смеси, производится формирование укрупненной технологической схемы. Как правило, анализировать нужно несколько вариантов с целью выбора из них наиболее рационального. Анализ каждого варианта технологической схемы начинается с расчета материального баланса завода. Материальный баланс — это список потоков основных технологических материалов с указанием их годовых расходов.

Для составления материального баланса необходимо знать годовые расходы продуктов, определяемые заданием на проектирование, и кроме того, для каждого потока должны быть известны удельные расходы материалов, участвующих в образовании данного продукта. Для цементных заводов лимитирующим продуктом, как правило, является клинкер.

На основании данных материального баланса решаются задачи, необходимые для предварительной оценки технико-экономических показателей завода и дальнейшей проектной проработки.

По укрупненным нормативным показателям определяется потребность во вспомогательных расходуемых материалах (огнеупоры, смазочные материалы, мелющие тела, тара и т. д.), вычисляются объемы резервных складов. С учетом принятых графиков работы участков и нормативных коэффициентов использования оборудования годовые расходы пересчитываются на часовые и суточные, по которым определяется минимальная производительность этих участков. Выпускаются задания на проектирование карьеров и внешнего транспорта. С целью обеспечения работы последующих автоматизированных процедур информация о потоках заносится в базу данных (БД.ОБКТ.ПОТОК). Работа с ППП БАЛАНС производится поэтапно. 1 этап. Определение ассортимента выпускаемой продукции. При решении этой задачи следует учитывать как технологические, так и экономические факторы. К экономическим относятся: потребность региона в различных марках цемента, уровень оптовых цен, а также наличие необходимых ресурсов и их стоимость.

Технологические факторы — это закономерности изменения свойств цемента в зависимости от состава цементной шихты и технологических режимов его производства.

Задача сводится к поиску такого ассортимента производимого цемента, который обеспечивает максимальную прибыль с учетом ограничений на выпуск отдельных марок цемента и на возможность использования различных ресурсов.

Необходимая для решения этой задачи величина прибыли, получаемой от реализации 1 т цемента каждой марки, определяется как разность между отпускной ценой и себестоимостью.

Для расчета себестоимости цемента необходимо знать потребность в ресурсах для его производства и их себестоимости. Потребность в ресурсах определяется технологическими режимами. Определение технологического режима производства конкретной марки цемента также является оптимизационной задачей.

Каждый вид и марка цемента характеризуется набором параметров, регламентируемых ГОСТом. Если какой-то из регламентируемых параметров не попадает в регламентируемую область, то цемент с такими свойствами считается бракованным. При определении технологического режима необходимо знать зависимость регламентируемых свойств от режимных параметров.

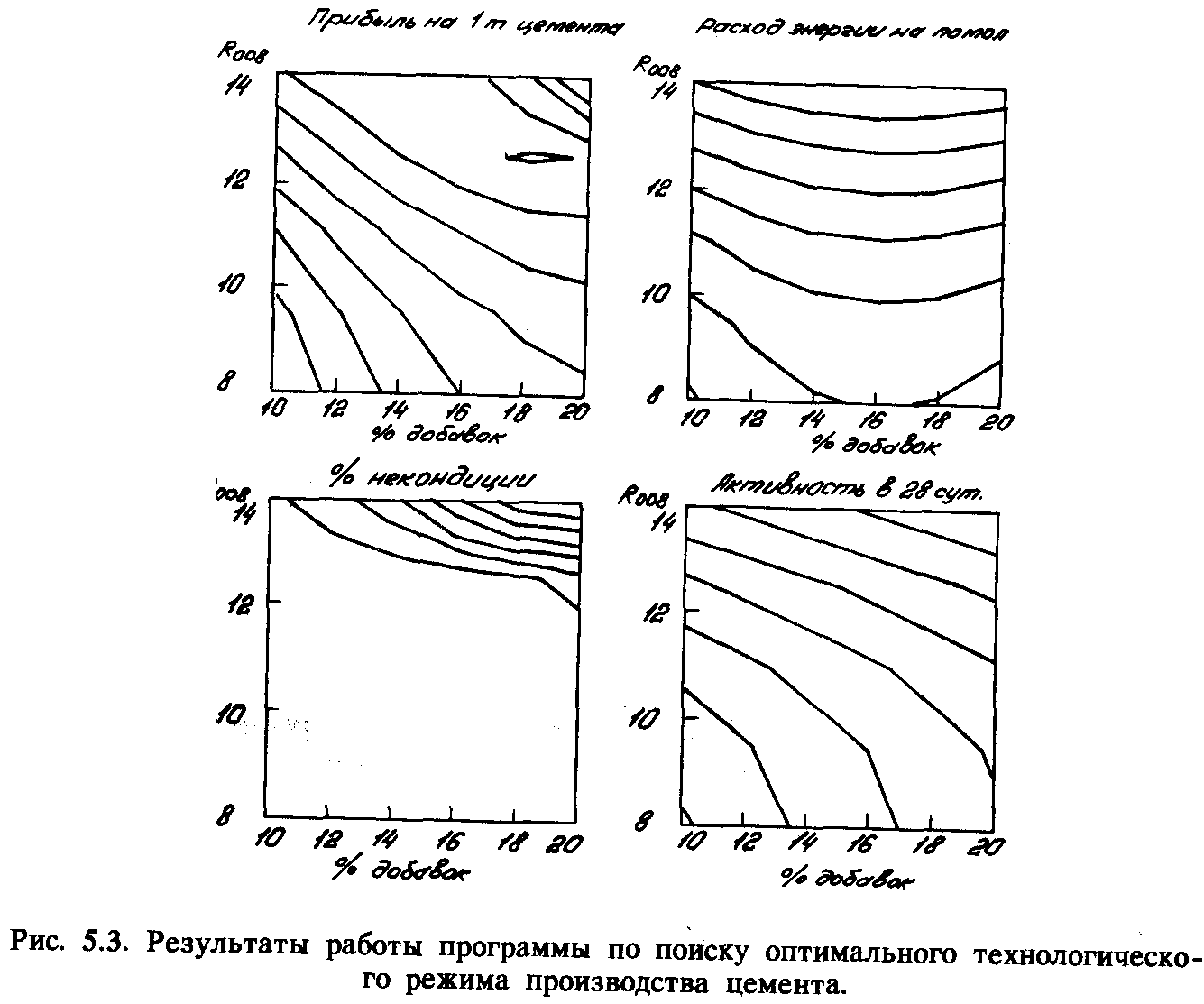

К регламентируемым параметрам относятся:

активность в различные сроки с момента

затворения, сроки схватывания, величина

объемного расширения и другие; к режимным

можно отнести: количество и виды добавок,

тонкость помола. На рис. 5.3 приведены

результаты работы программы, производящей

поиск оптимального технологического

режима производства цемента.

регламентируемым параметрам относятся:

активность в различные сроки с момента

затворения, сроки схватывания, величина

объемного расширения и другие; к режимным

можно отнести: количество и виды добавок,

тонкость помола. На рис. 5.3 приведены

результаты работы программы, производящей

поиск оптимального технологического

режима производства цемента.

2 этап. Ввод информации о технологических потоках (материалах).

Здесь вводятся цифры и наименование потока, а также параметры, характеризующие технологические свойства, удельные расходы различных ресурсов для производства данного материала, планируемые технологические операции (шифр операции, режим работы, нормы потерь).

Совокупность описаний всех потоков является, по существу, информационной моделью разрабатываемой технологической схемы. Задание этой информации является трудоемким процессом, требующим высокой квалификации проектировщика.

В САПР-Цемент, с целью автоматизации процесса формирования технологической схемы, предусмотрен режим генерации информации о потоках с использованием библиотеки фрагментов типовых проектных решений.

В том случае, если фактические проектные решения отличаются от типовых, заложенных во фрагментах, проектировщик должен откорректировать задание, сгенерированное системой.

3 этап. Расчет материального баланса.

Здесь окончательно формируется проектируемая технологическая схема, которая фиксируется в виде описаний технологических потоков в БД.ОБКТ.ПОТОК; в виде таблицы материального баланса и, наконец, в виде чертежа технологической схемы.

4 этап. Оценка экономических показателей проектируемого объекта.

Для того, чтобы обосновать выбираемый вариант технологической схемы, необходимо иметь возможность оценивать экономическую эффективность каждого варианта. «Точная» экономика проекта определяется на основании смет, учитывающих полный список оборудования, зданий и сооружений, а также калькуляций, учитывающих эксплуатационные затраты.

Очевидно, что подобная оценка может производиться для одного, двух, максимум трех вариантов, что недостаточно для принятия действительно оптимальных решений.

В САПР-ЦЕМЕНТ для экономической оценки проектных решений на ранних стадиях проектирования принят метод экспрессной экономической оценки на основании использования технико-экономических нормативов. Дело в том, что экономические оценки строятся на системе двух показателей: натуральных и стоимостных.

К натуральным показателям относятся расходы сырья, материалов, трудовых ресурсов, электроэнергии, топлива; объемы строительных конструкций и т. д.

Переход от натуральных показателей к стоимостным осуществляется на основании установленных для района строительства цен на все виды ресурсов. И если уровень цен изменяется от района строительства и даже от времени проведения строительных работ, то расход натуральных показателей объективно связан с принятыми проектными решениями.

База данных экспрессной системы экономических оценок содержит нормы расхода натуральных показателей на выполнение различных технологических операций. Таким образом, имея информацию о выполняемых на проектируемом объекте технологических операциях (производительность, свойства перерабатываемых материалов), нормы расхода натуральных показателей, а также их цены для района строительства, программа рассчитывает следующие технико-экономические показатели проекта:

- полная потребность в ресурсах;

- стоимость основных фондов;

- себестоимость реализуемой продукции;

- годовая прибыль;

- предполагаемый срок окупаемости затрат на строительство завода.

5 этап. Выпуск сопутствующих документов.