- •Вопросы к Государственному экзамену по спец.Т.03.01.01 - «Технология машиностроения» (Технология машиностроения)

- •Вопрос 1 – Понятия производственного и технологического процессов, рабочего места, операции, установа, технологического и вспомогательного переходов, рабочего и вспомогательного ходов, позиции.

- •Вопрос 4 - Качество изделий и его народнохозяйственное значение. Показатели качества машин: экономические, производственно-технологические и эксплуатационные.

- •Вопрос 5 - Точность изготовления деталей в машиностроении. Методы обеспечения заданной точности обработки.

- •Вопрос 6 - Размерные цепи и размерные расчеты. Основные понятия и определения. Решения прямой и обратной задачи.

- •Вопрос 7 - Методы достижения точности замыкающего звена размерной цепи: взаимозаменяемости полной, неполной, групповой, пригонки, регулировки.

- •Вопрос 8 - Основные понятия и задачи, решаемые статистическим методом исследования точности обработки.

- •Вопрос 11 - Определение погрешности установки заготовки в приспособлении и ее составляющих.

- •Вопрос 12 - Погрешности обработки, не зависящие от режимов резания.

- •Вопрос 14 - Суммарные погрешности индивидуально обрабатываемой заготовки методом пробных проходов и промеров.

- •Вопрос 15 – определение суммарной погрешности обработки при установки заготовки в приспособлении на предварительно настроенном станке.

- •Вопрос 16 – технологические принципы проектирования техпроцессов: последовательного уточнения расчленение техпроцесса на стадии обработки, решающей операции.

- •17. Технологические принципы проектирования техпроцессов: получение и измерения размеров, кратчайших путей, дифференциации и концентрации операций.

- •Вопрос 19 - Технологические принципы проектирования техпроцессов: совмещение баз, смены баз.

- •Вопрос 20 - Технологические принципы проектирования техпроцессов: технологической предпочтительности, технологической инверсии, размещения термических операций в структуре техпроцесса.

- •Вопрос 22 - исходные данные для проектирования тп и определение типа производства по значению коэффициента закрепления операции.

Вопрос 11 - Определение погрешности установки заготовки в приспособлении и ее составляющих.

Погрешность положения заготовки Eпр вызываемая неточностью приспособлений определяется: ошибками изготовления и сборки его установочных эталонов Еус, их износом Еи, а также ошибками установки и фиксации приспособления на станке Ес.

![]()

![]()

Погрешность установки, как суммарное поле рассеяния выполняемого размера Е:

![]()

Ез – погрешность закрепления

Еб – погрешность базирования ( в приспособлении)

Епр – погрешность положения заготовки из-за неточности приспособления

Еус – погрешность, вызванная ошибками сборки и изготовления установочных элементов приспособления

Еи – погрешность, вызванная прогрессирующим износом установочных элементов приспособления

Ес – погрешность, вызванная ошибкой установки и фиксацией приспособления на станке

Имеются случаи обработки заготовки без закрепления (безцентр. шлиф., притирка ). Определённость базирования непрерывность контакта детали на поверхности контакта обеспечивается зажимными усилиями, создающими силовое замыкание. Закрепление детали преследует цель сохранения положения её во время обработки и предотвращения возможного смещения под действием усилий резания или других сил ( сил веса, инерции, центробежных сил). При этом усилия зажима должны быть достаточными для крепления и в то же время не должны вызывать деформаций искажающих форму детали и нарушающих точность изготовления.

Вопрос 12 - Погрешности обработки, не зависящие от режимов резания.

Известно, что форма обработанной поверхности определяется кинематической схемой обработки. Однако во многих случаях схема обработки даже теоретически не обеспечивает получение требуемой формы. Определение погрешности кинематических схем обработки может быть выполнено путем геометрических расчетов и построений, которые в большинстве случаев оказываются весьма сложными. Геометрические погрешности станка определяются путем испытания ненагруженного состояния при неподвижном положении его частей, или при медленном их перемещении. Нормы мощности станков и методы испытания этой мощности ГОСТированы и приводятся в паспортах соответствующего оборудования. Проверки осуществляются обычно при помощи точного мерителя. Погрешности изготовления приспособлений сказываются на точности обработки, при этом имеются в виду погрешности в ненагруженном состоянии, т.к. в процессе работы появляются дополнительные погрешности. Часто приходится считаться и с износом приспособления. Точность изготовления приспособления должна быть выше точности изготавливаемой детали. Обычно допуски на ответственные приспособления берутся равными ½ - 1/3 допусков на соответствующие размеры детали. Точность обработки связана с точностью режущего инструмента в двух случаях.

При работе мерным инструментом, когда размер инструмента передается детали (осевой инструмент, протяжки).

При работе профильным (фасонным) инструментом, когда его профиль переносится на деталь.

Точность нового мерного (режущего) инструмента может быть высокой, но имеет место износ. Он изменяет форму и размеры. Точность изготовления немерного инструмента (проходные резцы, торцевые фрезы, шлифовальные круги) с точностью обработки детали непосредственно не связана, однако косвенная связь тоже существует. Пример. При неправильной заточке фрезы ее зубья отстоят от точки закрепления не одинаково. Вследствие чего они снимают стружку различной толщины, что вызывает ускоренный износ зубьев, изменение размеров, и искажение формы поверхности. При сверлении, зенкеровании наблюдается разбивка отверстия. Для ее уменьшения используются кондукторные втулки, которые уменьшают диаметральные погрешности. При этом для уменьшения зазора между втулкой и сверлом, последние имеют обратную конусность от 0,05 до 0,1мм на 100мм длины.

При развертывании отверстий наблюдается обратная разбивка, которая с увеличением скорости резания переходит в положительную. При подведении СОЖ разбивка уменьшается в 2-3 раза. Развертывание часто производят без кондукторных втулок, применяя плавающие крепления инструмента. Погрешности измерений оказывают существенное влияние на точность получаемых размеров. Поле допуска используемое при обработке сужается на величину погрешности измерительного инструмента. Обычно измерительные средства выбирают так, чтобы погрешность измерения не превышала ½ - 1/5 допуска на размер. Погрешности, возникающие при измерении изготавливаемых деталей, являются следствием:

А) недостаточная точность измерительного инструмента;

Б) неправильное пользование измерительными средствами;

В) неправильно выбрано измерительное средство;

Г) неправильно выбраны измерительные базы;

Д) повышенная шероховатость поверхности;

Е) отклонение измеряемого объекта от правильной формы;

Ж) ошибки исполнителя;

Вопрос №13 - Погрешности обработки зависящие от режимов резания.

В процессе работы инструмент изнашивается как по передней так и по задней грани

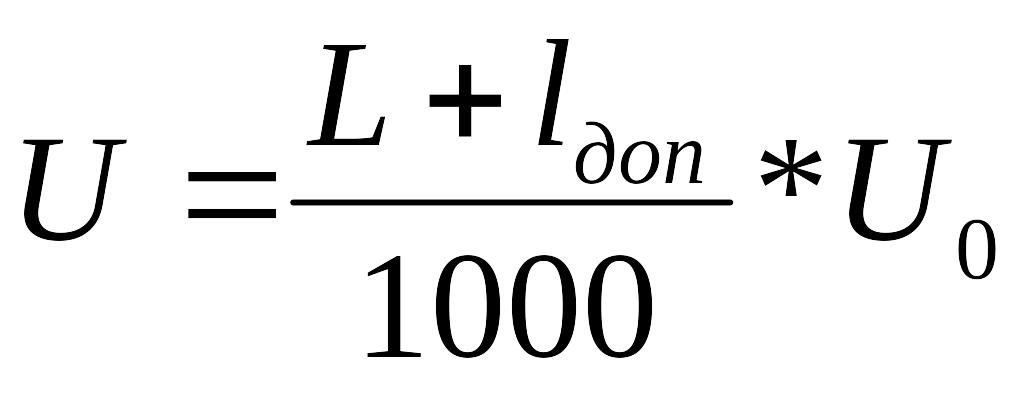

Износ протекает следующим образом. По передней износ в основном связан со стойкостью инс-та, а также и с точностью обр-ки и назн. РИ. Резец изн-ый по задней грани на 0,1 мм продолжает работать, хотя получ-ые размеры сущ-но отлич-тся от заданного. При обработке дет. значительного размера, износ инст-та сказывается и на точности формы. Наибольшее влияние на величину размерного износа инст-та оказывает скорость резания, подача, глубина резания и задний угол. Величина износа влияющая на точность обраб-ки опр-ся по ф-ле

где L-длина пути резания в м.

l-дополнительный путь в м.(для доведённого инст-та 500м.; для заточенного инст-та 1500 м.; если работа идёт на участке нормального износа реж-го инст-та (ab) (рис.1) то lдоп=0)

![]() -

величина относ-го (удельного) износа

-

величина относ-го (удельного) износа

a b c время

При обработке детали методом пробных промеров и проходов размерный износ инструмента не оказывает влияния на точность размеров.

Основным путями сокращения влияния размерного износа на величину погрешности настр и на точность обработки является:

Повышение стабильности качества изготовления инст-та.

Повышение доводки его режущих кромок для сокращение величины первоначального (0a) износа.

Стабилизация сил резания.

Сокращение вибрации в системе СПИД если это не виброрезание.

Выбор наиболее экономных режимов обработки.

Своевременная смена инст-та для его переточки.

Правильный подбор применяемой СОЖ.

Своевременная компенсация размерного износа инст-та путём поднастройки размерных цепей системы СПИД.

Правильная установка и закрепления инст-та с учётом изменения его геометрии при возникновении силы резания и упругих перемещений.

Несколько иные условия возникают при работе абразивным инст-том т.к. в этом случае износ может быть как положительным так и отрицательным явлением и следовательно износ должен учитываться как один из основных технологических факторов.

Износ инструмента оказывает на точность и косвенное влияние т.к. по мере увеличения износа увеличивается сила Ру следовательно, возрастают деформации технологической системы СПИД. В процессе работы температурный режим системы СПИД меняется, происходит нагрев станка, РИ, обрабатываемой детали, нагрев связанный с измерениями.

Внутренние напряжения оказывают наибольшее влияние на точность обработки не жёстких тонкостенных заготовок, а также крупных точных деталей (рамы, станины). Внутренними называют напряжения которые существуют в заготовке или готовой детали при отсуствии внешних нагрузок остаточные напряжения полностью уравновешивают их действие на деталь, с внешней стороны ничем не проявляются. По причине образования остаточные напряжения делятся на:

Конструкционные - вызываются процессами происходящими в конструкции.

Технологические – возникающие в процессе изготовления.

В зависимости от применения технологического метода остаточные напряжения бывают:

1. литейные – возникающие при остывании отливок;

2. ковочные – образуются в поковках и горячих штамповок;

3. термические;

4. сварочные – от наклёпа, возникающие при прокатке, холодной штамповке, чеканке и т.д.

В процессе обр-ки сила резания изменяется в результате неравномерности глубины резания из-за непостоянства размеров заготовок в партии, из-за нестабильности механических свойств материала заготовки и прогрессирующего затупления РИ. Сила резания при обработке вызывает упругое отжатие элементов технологической системы СПИД величина которой зависит как от силы резания так и от жёсткости элементов т.е. их способности противостоять действующей силе.

В процессе обработки упругие перемещения заготовки или РИ нарушают установленную наладкой станка закономерность их относительного движения

при обработке партии заг-ок на предварительно настроенном станке точность выдерживаемых размеров возрастает с увеличением жёсткости технол-оё системы, с повышением однородности мех-их свойств обработанного материала и стабильности условий выполнения обработки. Погрешность формы можно уменьшить ведя обработку с непрерывно меняющейся подачей (с увеличением жёсткости увеличивается подача, следовательно, можно получить постоянное значение tост по всей обработанной поверхности.