- •Маршрут обработки кд и выбор технологических баз.

- •Методы предварительной обработки основных отверстий корпусных деталей.

- •Методы отделочной обработки основных отверстий корпусных деталей

- •Служебное назначение и конструктивные особенности рычагов и вилок. Технические требования к рычагам и вилкам. Материалы и заготовки для рычагов и вилок.

- •Технология изготовления рычагов и вилок. Контроль.

- •Служебное назначение и типовые конструкции цилиндрических зубчатых колёс. Технические требования к зубчатым колёсам.

- •Материалы и термообработка цилиндрических зубчатых колёс. Заготовки для цилиндрических зубчатых колёс.

- •Выбор баз и последовательность обработки цилиндрических з.К. Общие технологические решения при изготовлении цилиндрических з.К.

- •Технология изготовления цилиндрических з.К. 1-го и 2-го типов 5-й и 6-й степени точности.

- •Технология изготовления цилиндрических зубчатых колес I и п типов 7-8 степени точности.

- •Технология изготовления цилиндрических зубчатых колес-валов.

- •Методы чистовой обработки зубьев цилиндрических зубчатых колес. Шлифование, зубохонингование, притирка.

- •Технология изготовления конических зубчатых колёс 1-го типа 8-ой степени точности. Заготовка-штамповка

- •Методы нарезания зубьев конических зубчатых колёс и их отделочная обработка. Контроль.

- •Служебное назначение и конструктивное исполнение деталей червячных передач. Технические требования. Материалы и заготовки.

- •Методы нарезания червяков. Отделочная обработка.

- •Методы нарезания червячных колес Отделочная обработка

- •Методы чистовой обработки зубьев цзк: шевингование, холодное прокатывание зубьев. Контроль цзк.

- •Параллельное шевингование

- •Диагональное шевингование.

- •Тангенциальное шевингование (касательное)

- •Врезное шевингование

- •Холодное прикатывание зубьев

- •Контроль з к

- •Служебное назначение и конструктивное исполнение кзк. Тт. Материалы и заготовки.

- •Технология изготовления валов в различных типах производства

Служебное назначение и конструктивное исполнение кзк. Тт. Материалы и заготовки.

КЗК предн для передачи вращ движ между валами с пересек и перекр осями. Изгот с прямыми, косыми и круговыми (криволинейными) зубьями. Стандартом установлено 12 степеней точности (в порядке убывании точн). Каждая степень точности соответствует опред нормам кинем точности и тп. Сущ 6 видов сопряжения КЗК: в порядке убывания гарантированного зазора – A,B,C,D,E,H.

С увеличением степени точности возрастает требования к точности обработки базовых поверхностей.

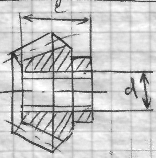

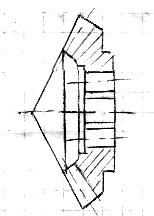

По конструктивному исполнению КЗК делятся на 3 типа:

1 Колеса со ступецей l/d>1 2 Колеса венцового типа

3 Колеса - валы

опорные шейки

Материалы и заготовки КЗК

КЗК изготавливают из углеродистых сталей закаливаемых - сталь 40, сталь 50, цементуемых – сталь 15, сталь 20 и легированных сталей – сталь 40Х, 45Х.

И цементуемых – 20Х, 18ХГТ, 20ХНМ.

Заготовки получают штамповкой, ковкой и из проката в М и КС производстве.

КЗК так же изгот из полимерных материалов и методом порошковой металлургии.

Вопрос № 29

Технология изготовления валов в различных типах производства

Материалы валов должны обеспечивать необходимые характеристики и обладать хорошей обрабатываемостью. Валы изготов.из углеродистых и легированных сталей(20х.25х.40х.)

Шлицевые валы изготавливают из стали 18хгт или 20хн3а с последующей термической обработкой до твердости НRC56…62.

Для повышения обрабатываемости заготовки валов подвергают нормализации НВ137..229 или термообработку производят после черновой обработки .Для повышения износостойкости отдельные поверхности подвергают закалке ТВЧ.

Штучную заготовку из прутка целесообразно заменять штамповкой если коэф.металла повышается не менее чем на 3% учитывая целесообразность других факторов. Заготовки из горячекатанного проката применяют для изготовления гладких валов и ступенчатых валов с небольшим числом ступеней и малыми перепадами или ступенчатых валов D до125мм и L=320 мм в единичном и мелкосерийном производстве.

В серийном и массовом производстве штамповкой на прессах молотах ГКМ, ротационном обжатии на спец. Машинах. Винтовой прокаткой на многоволковых станках.

Прогрессивным методом является штамповка на ротационно обжимных машинах. На которых получ. Симметричные изделия с цилиндрич. И коническими поверхностями диаметром до 320мм

В горячем или холодном состоянии. Данный метод целесообразен при V=3000шт при этом заготовки близки к деталям.

Вопрос № 30

Методы обработки поверхностей валов

В условиях крупносерийного производства применяют автоматы для валов небольшого диаметра.на автоматах можно выполнить полную обработку вала кроме наружного обтачивания и обработки осевого отверстия с одной стороны можно осущю фрезеровку лысок и сверление поперечного отв.При обработке ступенчатых валов часто используют одношпиндельные гидрокопировальные полуавтоматы. На гидрокопировальных станках точность выше т.к. они позволяют выполнять одно и многопроходную обработку наружных внутренних и торцовых поверхностей детали одним резцом что снижает деформацию и позволяет обтачивать валы невысокой жесткости. При одной установе ведут чистовую и черновую обработку используя копировальные и подрезные суппорты.

На многорезцовых обработку ведут по методу деления длинны т.е. каждую шейку обрабатывают за один проход .Основное время определяется по наиб. Длине хода лимитирующего звена .Многорезцовое точение в любом варианте имеет преимущества перед обтачиванием не только в затратах машинного но и вспомогательно подготовительного заключительного и времени технического обслуживания выше чем на гидрокопировальных станках

Вопрос № 7

Методы чистовой и отделочной обработки плоскостей корпусных деталей.

Тонкое фрезерование – характеризуется малыми глубинами резания t<0.1мм малыми подачами Sz=0,05...0,1мм и высокими скоростями резания до 200..300 м/мин скоростное фрезерование V=300-1000 м/мин .

Точение – выполняется на токарнокарусельных станках ,обрабатываются корпусные детали сложной пространственной формы имеющие цилиндрические и торцовые поверхности вращения.

Протягивание – применяется в массовом производстве на специализированных протяжных станках гориз. и вертик. типов . Способ обработки обеспечивает высокую точность размеров 6-8 кв. и шероховатость Ra 1,25-0,32 мкм. Недостаток метода высокая стоимость режущего инструмента , большие усилия не позволяют обрабатывать маложёсткие детали.

Шлифование – применяется как окончательная обработка иногда , как предварительная . Выполняется на плоскошлифовальных станках с прямоугольным или круглым столом , последние более производительнее вследствие не прерывности процесса шлифования . Преимущество : в процессе шлифования прерыв поверхностей чугунных деталей исключается сколы и выкрашивания на кромках , что имеет место при лезвийной обработке . Малая чувствительность шлифовального круга к литейным дефектам .

Шабрение – выполняется с помощью режущего инструмента шабера вручную или механическим способом . Ручной процесс малопроизводителен и требует высокой квалификации , но более точный . Механический способ реализуется на спец. станках с возвратном поступательным движением .Толщина слоёв 0,005мм . После чистовой предварительной обработки .

Полирование - предназначено для уменьшения шероховатости поверхности без устранения размеров и формы деталей т.к. съём металла не контролируемый . Ra 0,32-0,02мкм точность 3-5 кв. Абразивным инструментом являются эластичные шлиф. круги и шкурки .

Доводка (притирка)- осуществляется на плоско доводочных станках , в качестве инструмента используется притир (чугунный диск или абразивный круг) . Режущим инструментом явл. абразивные порошки в виде паст или абразивных суспензий . Давление притира 20-150 кПа чем меньше давление тем выше качество, но ниже производительность. Точность размеров 3-5кв.Ra 0,08-0,01мкм.

Вопрос № 8

Технологические особенности обработки корпусных деталей в условиях автоматизированного производства: требования к технологичности , простановка размеров , требования к заготовкам , выбор технологических баз , определение последовательности переходов.

Требования к технологичности :

Наличие удобных технологических баз , обеспечивающих требуемую ориентацию и надёжное крепление заготовки на станке.

Простая геометрическая форма заготовки позволяющая обработать большинство её поверхностей с одной установки.

Наружные поверхности детали должны иметь открытую форму, обеспечивающую возможность обработки на проход.

Отсутствие наклонно-расположенных обрабатываемых поверхностей участков фасонного профиля сложных уступов и пазов.

При расположении нескольких отверстий на одной оси их диаметр и размеры должны уменьшаться от внешней стенки к середине детали .

Отверстия следует располагать перпендикулярно к плоским поверхностям .

Крепёжные отверстия желательно иметь одинаковых размеров с возможностью нарезки резьбы метчиком( используя стандартный цикл программы ).

Простановка размеров :

Размеры следует задавать в прямоугольной системе координат.

Направление осей координат заготовки должно совпадать с направлением осей координат станка при введении детали в технологическую систему.

Положение крепёжных отверстий относительно основного отв. Удобно задавать координ. методом с началом координ. на оси основного отв.

При большом числе крепёжных отв. целесообразно применение табличного метода задания размеров , что удобно при программировании .

Требования к заготовкам :

Заготовка должна быть достаточно жёсткой и прочной , чтобы исключить вибрации и не допустимые деформации в процессе обработки.

Заготовки должны иметь стабильные характеристики качества и быть достаточно точными из условий чистовой и получистовой обработки.

На точных и дорогостоящих многоцелевых станках не целесообразна обработка с большими припусками.

Искусственное старение желательно выполнять на 1-ых операциях тех. процесса до поступления на ГПС , чтобы не прерывать автоматический цикл обработки.

Выбор технологических баз:

При выборе технологических баз необходимо наиболее полно использовать принцип единства баз , при этом достигается высокая точность поверхностей деталей вследствие следующих факторов:

При обработке нескольких поверхностей с одной установки погрешность установки не влияет на точность их относительного положения.

Геометрическая точность станка и точность позиционирования обеспечивает высокую точность и стабильность настройки , получаемая автоматически по программе. Возможна полная обработка заготовки с одной установке при базировании её по обрабатываемым поверхностям.

Полная обработка заготовки может быть выполнена на нескольких станках без перезакрепления её на одном приспособлении спутнике , который последовательно переходит с одного станка на другой.

Если обработка заготовки с одной установки невозможна , то на 1-ой операции обрабатывается комплект технол. баз , а последовательная обработка всех поверхностей выполняется от этих баз. Технол. базы формируемые на 1-ой операции должны по возможности обеспечить обработку заготовки с 5-ти сторон 4-х горизонтальной и 1-ой вертикальной.

Наиболее удобными технол. базами для большинства операций является :

-три плоскости образующие координатный угол . – В плоскости два отверстия . – Плоскость и одно отверстие большого диаметра.

Для создания удобных технол. баз на заготовке иногда предусматриваются специальные технол. приливы, буртики, платики, т.е. искусственные базы которые обрабатывают на первой операции.

Определение последовательности переходов:

Достижение требуемой точности и сокращение затрат вспомогательного времени на замену инструмента и на вспомогательные ходы .

Производится предварительное и окончательное формирование плоских поверхностей . Затем обрабатывают главные отверстия сверление, зенкерование, растачивание, развёртывание, в заключение мелкие отверстия сверлят, снятие фасок , нарезка резьбы.

Фрезерование неравномерного или завышенного припуска рекомендуется выполнять последними рабочими ходами с применением фрез меньшего диаметра - это способствует уменьшению вибрации снижения сил резания и упругих перемещений.

Перед сверлением отверстий диаметром более 12..15мм рекомендуется выполнять центрирование.

При обработке отв. в литых заготовках в начале рекомендуется растачивание резцом вместо зенкерования – это уменьшает отклонение оси отв. вследствии неравномерного припуска.