- •1.Понятие производства, производственная структура предприятия

- •2.Элементы производственной структуры

- •3. Формы организации производства

- •4.Принципы специализации цехов и участков

- •5.Виды производственной структуры предприятий

- •6. Типы производства и их характеристика

- •7. Движение предметов труда в процессе производства

- •6. Организация производства во вспомогательных и обслуживающих подразделениях предприятия

- •2. Производственный цикл

- •3. Уровни, виды и методы организации производства

- •4. Поточный метод организации производства

- •5. Партионный и индивидуальный методы организации производства

- •6. Организация производства во вспомогательных и обслуживающих подразделениях предприятия

- •6.Гибкие производственные системы

6. Организация производства во вспомогательных и обслуживающих подразделениях предприятия

1.Принципы организации производственного процесса

Организация производства - совокупность методов, обеспечивающих наиболее целесообразное соединение и использование во времени и пространстве средств труда, предметов труда и самого труда в целях эффективного ведения производственных процессов и в целом предпринимательской деятельности. Организация производственного процесса - методы подбора и сочетания элементов производственного процесса в пространстве и времени с целью достижения эффективного конечного результата.

Правильно организованное производство строится на следующих основных принципах: специализация, пропорциональность, параллельность, непрерывность, прямоточность, ритмичность, оптимальность, гибкость, автоматизация.

Специализация производства - это сосредоточение выпуска конструктивно и технологически подобной продукции массового спроса. Конструктивное и технологическое подобие создается с помощью широкой унификации. В самом общем виде унификация - это сведение многообразия к рациональному единообразию с некоторым конструктивным улучшением объекта унификации.

Пропорциональность - это сочетание производственных мощностей всех подразделений производства. Она позволяет выпускать продукцию нужной номенклатуры, ассортимента и комплектности в установленные сроки и в нужных количествах.

Параллельность - одновременное выполнение операций и стадий производственного процесса. Этот принцип позволяет создать широкий фронт работ по изготовлению конечного продукта.

Непрерывность - организация производства, при которой одна операция следует за другой без перерывов во времени внутри смены, между сменами, внутри операции и между операциями.

Прямоточность - рациональная организация перемещения продукции в процессе производства, которая обеспечивает кратчайший путь движения изделия от одного этапа (стадии, операции) изготовления к последующему.

Ритмичность - выпуск продукции в равные промежутки времени одинакового или возрастающего количества повторяющихся изделий.

Оптимальность – организации производственного процесса с наибольшей экономической эффективностью, с наименьшими затратами трудовых и материальных ресурсов.

Гибкость – это возможность быстрой перестройки на выпуск новой продукции.

Автоматизация - организация производственного процесса без непосредственного участия в нем рабочих либо с ограниченным участием только в качестве наблюдателя или контролера.

2. Производственный цикл

Производственный цикл — календарный период времени с момента запуска сырья и материалов в производство до момента выхода готовой продукции, приемки ее службой технического контроля и сдачи на склад готовой продукции, который измеряется в днях, часах.

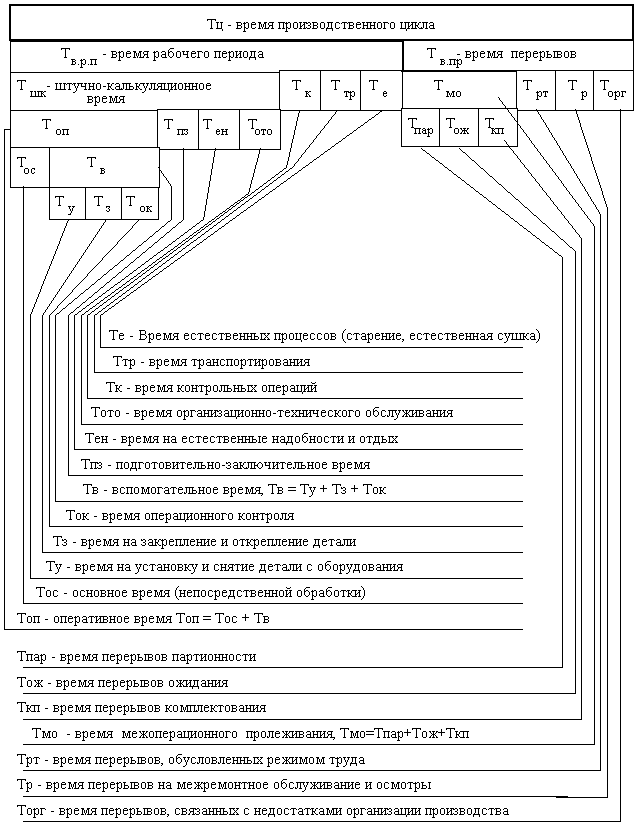

Укрупненно структура производственного цикла можно представить следующим образом.

Производственный цикл включает две стадии:

время протекания процесса производства

время перерывов в процессе производства

Время протекания процесса производства, которое называется технологическим циклом, или рабочим периодом, включает:

время на подготовительно-заключительные операции

время на технологические операции

время на протекание естественных технологических процессов

время на транспортировку в процессе производства

время на технический контроль.

Подготовительно-заключительное время затрачивается рабочим (или бригадой) на подготовку себя и своего рабочего места к выполнению производственного задания, а также на все действия по его завершению. Оно включает время на получение наряда, материала, специальных инструментов и приспособлений, наладку оборудования и др.

Время технологических операций — это время, в течение которого осуществляется непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением.

Время естественных технологических процессов — это время, в течение которого предмет труда изменяет свои характеристики без непосредственного воздействия человека и техники (сушка на воздухе окрашенного или остывание нагретого изделия, рост и созревание растений, брожение некоторых продуктов и др.).

Время на технический контроль и время на транспортировку в процессе производства составляют время технического обслуживания, которое включает:

контроль качества обработки изделия

контроль режимов работы машин и оборудования, их настройку, мелкий ремонт

подвоз заготовок, материалов, приемку и уборку обработанной продукции

Время перерывов в процессе производства — время, в течение которого не осуществляется никакого воздействия на предмет труда и не происходит изменения его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Время перерывов в процессе производства включает:

время межоперационного пролеживания

время межсменного пролеживания.

Время межоперационного пролеживания (Тмо) определяется временем перерывов партионности (Тпар), перерывов ожидания (Тож) и перерывов комплектования (Ткп):

Тмо = Тпар + Тож + Ткп.

перерывы партионности (Тпар) возникают при изготовлении изделий партиями и обусловлены пролеживанием обработанных деталей до готовности всех деталей в партии на технологической операции.

перерывы ожидания (Тож) вызываются несогласованной длительностью смежных операций технологического процесса.

перерывы комплектования (Ткп) возникают при переходе от одной фазы производственного процесса к другой.

Междусменные перерывы определяются режимом работы (количеством и длительностью смен) и включают перерывы между рабочими сменами, выходные и праздничные дни, обеденные перерывы.

Межоперационные и междусменные перерывы относятся к регламентированным перерывам.

Нерегламентированные перерывы связаны с простоями оборудования и рабочих по различным, не предусмотренным режимом работы организационным и техническим причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и др.), и не включаются в производственный цикл.

Различают простой и сложный производственные циклы. Простой производственный цикл - это цикл изготовления детали. Сложный производственный цикл – это цикл изготовления изделия.

Длительность производственного цикла в большой степени зависит от способа передачи детали (изделия) с операции на операцию (последовательный; параллельный; параллельно-последовательный).

Более подробно структура производственного цикла представлена на рисунке 1).

Рисунок 1 –Структура производственного цикла