- •Введение в техническую диагностику

- •1. Предмет и задачи дисциплины, ее значение и роль в обеспечении надежности технических объектов

- •2. Историческая справка о развитии дисциплины

- •3. Основные термины и определения

- •Вопросы для самоконтроля

- •1. Принципы математического моделирования технических объектов диагностирования

- •1.1. Объекты диагностирования, их классификация и характеристика

- •1.2. Классификация математических моделей объектов диагностирования

- •Вопросы для самоконтроля

- •2. Математические модели дискретных устройств

- •2.1. Функциональные модели дискретных устройств

- •2.1.1. Сущность функционального подхода к моделированию

- •2.1.2. Соглашения и допущения при функциональном подходе к моделированию комбинационных дискретных устройств

- •2.1.3. Обобщенная аналитическая математическая модель исправного комбинационного дискретного устройства

- •2.1.4. Табличная математическая модель исправного комбинационного дискретного устройства

- •2.2. Структурные модели дискретных устройств

- •2.2.1. Причины, обусловившие развитие структурного подхода к моделированию

- •2.2.2. Допущения, используемые при структурном подходе к моделированию комбинационных дискретных устройств

- •2.2.3. Логическая сеть – основная структурная математическая модель комбинационного устройства

- •2.2.4. Понятие правильной логической сети

- •2.2.5. Ориентированный граф – эквивалент логической сети

- •2.2.6. Сущность процедуры ранжирования элементов логической сети

- •2.2.7. Способы перехода от правильной логической сети к функциональному описанию комбинационных дискретных устройств

- •2.2.8. Исследование правильности логической сети

- •2.2.9. Скобочная форма как структурная математическая модель комбинационного дискретного устройства

- •Вопросы для самоконтроля

- •3. Виды неисправностей дискретных устройств

- •3.1. Физические основы логического контроля дискретных устройств

- •Шунтирование реагирующих органов бкс

- •3.2.4. Разрыв реагирующих органов Разрыв реагирующих органов ркс

- •Разрыв реагирующих органов бкс

- •3.3. Неисправности путей воздействия и особенности их проявления

- •3.3.1. Короткое замыкание путей воздействия

- •3.3.2. Разрыв путей воздействия

- •3.4. Логические неисправности и особенности их проявления

- •3.4.1. Логические неисправности типа const0

- •3.4.2. Логические неисправности типа const1

- •Вопросы для самоконтроля

- •4. Таблица функций неисправностей как математическая модель объекта диагностирования

- •4.1. Понятие о функции неисправностей

- •4.2. Принципы формализации диагностической информации с помощью таблицы функций неисправностей

- •4.3. Задачи, решаемые на основе анализа таблицы функций неисправностей

- •4.3.1. Применение таблицы функций неисправностей для построения алгоритмов диагностирования

- •4.3.2. Применение таблицы функций неисправностей при построении физической модели объекта в средствах диагностирования

- •Вопросы для самоконтроля

- •5. Анализ работы исправных дискретных устройств и моделирование его неисправных состояний

- •5.1. Формальное представление и анализ работы исправного дискретного устройства

- •5.1.1. Понятие неисправности физических объектов

- •5.1.2. Понятие о правильных и неправильных неисправностях

- •5.1.3. Назначение элементов схемы

- •5.1.4. Работа исправного устройства

- •5.2. Работа дискретного устройства при неисправностях элементной базы типа «обрыв» и «короткое замыкание»

- •5.2.1. Множество неисправностей логического элемента

- •5.2.2. Работа неисправного устройства

- •5.2.3. Существенные и несущественные неисправности. Понятие о транспортировании неисправностей

- •5.3. Неисправности связей элементов комбинационных устройств

- •5.4. Понятие о логических неисправностях

- •Вопросы для самоконтроля

- •6. Математические модели непрерывных устройств логического типа

- •6.1. Построение функциональной схемы непрерывного объекта диагностирования

- •6.1.1. Соглашения, принятые при построении функциональной модели непрерывного объекта диагностирования

- •6.1.2. Процедура построения функциональной модели

- •Соглашение об обозначениях при построении функциональной модели (схемы)

- •Принцип построения функциональной модели (принцип расщепления)

- •6.2. Процедура построения логической модели непрерывного объекта диагностирования

- •Вопросы для самоконтроля

- •7. Построение таблицы функций неисправностей для дискретных устройств

- •7.1. Построение таблицы функций неисправностей для релейно-контактного устройства

- •1. Определение общего числа неисправностей

- •2. Построение таблицы функций неисправностей

- •3. Определение классов электрически неразличимых неисправностей

- •7.2. Построение таблицы функций неисправностей для бесконтактного устройства

- •1. Определение общего числа неисправностей

- •2. Построение таблицы функций неисправностей

- •3. Определение классов электрически неразличимых неисправностей

- •Вопросы для самоконтроля

- •8. Вероятностно-лингвистическая математическая модель системы технического диагностирования ээса

- •8.1. Характеристика диагностической экспертной информации

- •8.2. Принципы, лежащие в основе построения вероятностно-лингвистической математической модели

- •8.2.1. Принцип нечеткой наблюдаемости

- •8.2.2. Принцип нечеткого описания

- •8.2.3. Принцип комбинаторного формализма

- •8.2.4. Обобщенная структура вероятностно-лингвистического метода диагностирования

- •8.3. Алгоритм оптимизации диагностической экспертной информации

- •8.3.1. Декомпозиция задачи построения оптимального множества проверок для отыскания неисправности

- •8.3.2. Классификация множества вероятностно-лингвистических синдромов

- •8.3.3. Построение матрицы различимости

- •8.3.4. Разработка алгоритма рационального покрытия булевых матриц

- •8.4. Идентификация состояния системы технического диагностирования ээса

- •8.4.1. Способ идентификации состояния системы технического диагностирования ээса при использовании «нечетких датчиков»

- •8.4.2. Способ идентификации состояния системы технического диагностирования ээса при использовании «четких датчиков»

- •8.4.3. Способ идентификации состояния системы технического диагностирования ээса при использовании «аналоговых датчиков»

- •8.5. Анализ диагностической экспертной информации и вывод решений

- •8.5.1. Алгоритм выработки рекомендуемого решения на основе анализа диагностической экспертной информации, представленной хорошо определенными вероятностно-лингвистическими синдромами

- •8.5.2. Алгоритм выработки рекомендуемых решений на основе анализа диагностической экспертной информации, представленной плохо определенными вероятностно-лингвистическими синдромами

- •8.6. Обучение диагностической базы эмпирических знаний на основе вероятностно-лингвистического метода диагностирования

- •8.6.1. Процедура обучения

- •8.6.2. Оценка сходимости процедуры обучения

- •Вопросы для самоконтроля

- •Список литературы

- •1. Принципы математического моделирования технических объектов диагностирования 25

- •2. Математические модели дискретных устройств 38

- •3. Виды неисправностей дискретных устройств 54

- •4. Таблица функций неисправностей как математическая модель объекта диагностирования 72

- •5. Анализ работы исправных дискретных устройств и моделирование его неисправных состояний 96

- •6. Математические модели непрерывных устройств логического типа 115

- •7. Построение таблицы функций неисправностей для дискретных устройств 127

- •8. Вероятностно-лингвистическая математическая модель системы технического диагностирования ээса 136

Введение в техническую диагностику

1. Предмет и задачи дисциплины, ее значение и роль в обеспечении надежности технических объектов

Одной из основных задач эксплуатации технических объектов и систем, является задача поддержания их качественных и количественных характеристик надежности на уровне достаточном для выполнения всех возложенных на объект (систему) задач, предусмотренных алгоритмом функционирования.

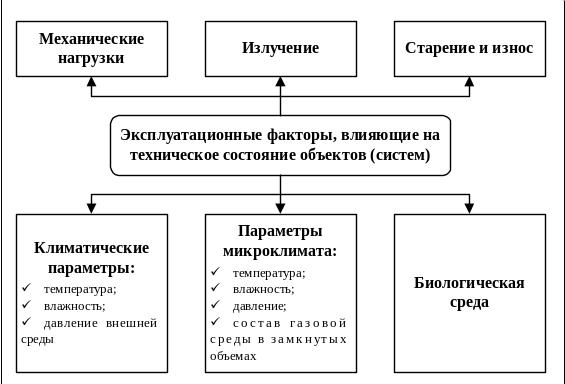

Прошедший приемо-сдаточные испытания на заводе-изготовителе и принятый в эксплуатацию технический объект изначально является исправным. В соответствии с ГОСТ 27.002 – 89 «Надежность в технике. Термины и определения» это значит, что состояние технического объекта характеризуется соответствием всем требованиям нормативно-технической документации. Однако, вследствие воздействия на него эксплуатационных факторов внешней среды технический объект с течением времени может изменить свое первоначальное техническое состояние и перейти из исправного состояния в одно из неисправных состояний. Классификация факторов внешней среды, воздействующих на технические объекты в процессе эксплуатации, представлена на рис. 1. Очевидно, что перечисленные факторы по характеру своего проявления являются деградационными, поэтому, можно говорить, что технический объект, обладающий совокупностью присущих ему свойств, которые определяют его именно как данный, а не иной технический объект, теряет свое первоначальное качество.

Одной из наиболее важных характеристик качества технического объекта является его надежность. Надежность является сложной характеристикой технических объектов, которая определяется целым спектром их свойств, рассмотрение которых не является задачей технической диагностики. Для понимания взаимосвязи технической диагностики и надежности как двух научных направлений ограничимся одним из частных, но наиболее информативных свойств надежности, которое, что очень важно присуще техническим объектам любой природы. Этим свойством является безотказность, которая численно может быть оценена вероятностью безотказной работы.

Классификация факторов внешней среды

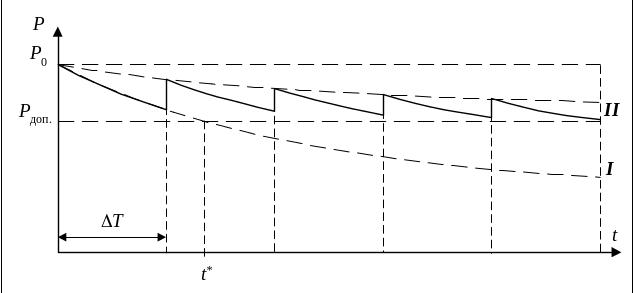

Рассмотрим рис. 2. Кривая I характеризует изменение вероятности безотказной работы неконтролируемого объекта. При отсутствии контроля работоспособности текущее значение вероятности безотказной работы объекта с момента t снижается ниже предельно допустимого уровня Рдоп.. При упрощенном подходе для эксплуатирующего объект инженера это означает, что с момента t у него больше оснований считать объект отказавшим, чем работоспособным.

Для обеспечения и поддержания в процессе эксплуатации требуемой безотказности технических объектов необходимо предпринимать специальные меры. Основными методами повышения надежности, нашедшими применение при разработке и изготовлении технических объектов, являются:

упрощение схемы устройств и систем;

применение высоконадежных элементов с гарантированной безотказностью;

снижение нагрузки и стабилизация условий эксплуатации устройств и систем технических объектов;

использование структурной избыточности (резервирование) устройств и систем технических объектов.

Графики изменения вероятности безотказной работы

Однако полностью задача обеспечения требуемой безотказности технических объектов на основе этих методов в принципе не может быть решена. Упрощение схемы применяемых в составе технических объектов устройств и систем не может быть меньше определенного уровня, позволяющего выполнять возложенные на устройства и системы технических объектов функции. Повышение безотказности элементов ограничено возможностями используемых технологий и неизбежно приводит к резкому возрастанию стоимости технических объектов. Экспериментальные данные свидетельствуют о том, что за счет снижения нагрузки можно уменьшить интенсивность отказов на один-два порядка. Однако возможности этого метода при конструировании большинства технических объектов либо практически уже полностью исчерпаны либо экономически не оправданы. Повышение безотказности систем технических объектов на основе резервирования ограничено, как правило, жесткими требованиями к их массогабаритным характеристикам.

Таким образом, возможности обеспечения требуемой эффективности технических объектов посредством реализации прямых (конструктивно-технологических) методов повышения безотказности их систем ограничены. Поэтому в совокупности с перечисленными методами повышения надежности достижение указанной цели обеспечивается посредством организации своевременного контроля работоспособности технических объектов с последующими диагностикой и восстановлением отказавших устройств. Такая стратегия, как это можно видеть из рис. 2, кривая II, позволяет поддерживать заданные показатели надежности технических объектов в процессе всего времени эксплуатации. Отсюда вытекает актуальность изучения методов определения технического состояния технических объектов и способов эффективной реализации их в виде систем технического диагностирования.

Для осознанного изучения дисциплины «Техническая диагностика» следует ответить на вопросы, что представляет собой «Техническая диагностика» как отрасль научных знаний, что является предметом ее исследования и изучения.

Диагноз в переводе с греческого «диагнозис» (diagnosis – греч. распознование, диагноз) означает [30] распознавание, определение. В медицине, например, это – определение состояния человека, а в технике – определение состояния объекта технической природы.

Объект, состояние которого определяется, будем называть объектом диагностирования.

Диагностирование – это процесс распознавания текущего состояния объекта с целью определения его соответствия установленным требованиям и формирования заключения о техническом состоянии объекта [30]. Диагностирование представляет собой процесс исследования объекта диагностирования. Завершением этого исследования является получение результата диагностирования, т.е. заключения о состоянии объекта диагностирования. Характерными примерами результатов диагностирования технического объекта являются заключения вида: объект исправен, объект неисправен, в объекте имеется такая-то неисправность.

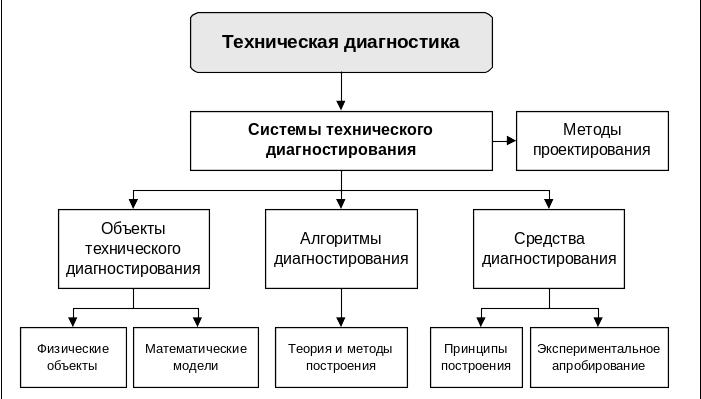

Техническая диагностика – это отрасль знаний, включающая в себя теорию и методы организации процессов диагностирования, а также принципы построения средств диагностирования технических объектов [30].

Чтобы более четко увидеть область, охватываемую технической диагностикой, рассмотрим три типа задач по определению состояния технических объектов.

К первому типу относятся задачи по определению состояния, в котором находится объект в настоящий момент времени. Это – задачи диагноза. Задачами второго типа являются задачи по предсказанию состояния, в котором окажется объект в некоторый будущий момент времени. Это – задачи прогноза (от греческого «прогнозис» – предвидение, предсказание). Наконец, к третьему типу относятся задачи определения состояния, в котором находился объект в некоторый момент времени в прошлом. По аналогии можно говорить, что это задачи генеза (от греческого «генезис» – происхождение, возникновение, процесс образования).

Задачи первого типа формально следует отнести к технической диагностике, а второго типа – к технической прогностике (или, как чаще говорят, к техническому прогнозированию). Тогда отрасль знания, которая должна заниматься решением задач третьего типа, естественно назвать технической генетикой (по-гречески термин «генезикос» означает «относящийся к рождению, происхождению»).

Задачи технической генетики возникают, например, в связи с расследованием аварий и их причин, когда настоящее состояние объекта отличается от состояния, в котором он оказался в прошлом в результате появления первопричины, вызвавшей аварию. Решаются эти задачи путем определения возможных или вероятных предыстории, ведущих в настоящее состояние объекта. К задачам технической прогностики относятся, например, задачи, связанные с определением срока службы объекта или с назначением периодичности его профилактических проверок и ремонтов. Решаются эти задачи путем определения возможных или вероятных эволюции состояния объекта, начинающихся в настоящий момент времени.

Таким образом, знание состояния в настоящий момент времени является обязательным как для генеза, так и для прогноза. Поэтому техническая диагностика представляет собой основу технической генетики и технической прогностики, и естественно, что последние развиваются в тесной связи с первой.

При изучении дисциплины «Техническая диагностика» мы будем говорить об определении технического состояния технических объектов в текущий момент времени.

Рассмотрим основные задачи, решаемые в технической диагностике. Такими задачами являются:

В первую очередь, задачи изучения физических свойств объектов и их неисправностей, задачи построения математических моделей объектов и моделей неисправностей [4].

Затем следуют задачи анализа моделей объектов с целью получения данных, необходимых для построения алгоритмов диагностирования [9, 6, 7, 8, 14, 15, 17, 18, 22].

Следующую группу образуют задачи, связанные с разработкой принципов построения, экспериментальным опробованием и промышленным внедрением технических средств диагностирования [2, 10, 11, 16, 21, 30, 43].

Наконец, следует указать на задачи проектирования систем диагностирования в целом и исследования их характеристик и свойств [2, 10].

Дерево классификации основных предметов исследований технической диагностики представлено на рис. 3 [30].

Классификация основных задач технической диагностики