- •Загальні вимоги до оформлення пояснювальної записки

- •Вимоги, пропоновані до виконання основного

- •Оформлення розрахунків

- •Побудова таблиць

- •Конструктивно - технологічна характеристика деталі, опис дефектів і причин виникнення

- •Технічні умови на контроль і сортування деталі

- •2 Технологічна частина

- •2.1 Маршрутна технологія

- •Вибір раціонального способу відновлення

- •2.1.3 Технологічний маршрут відновлення деталі

- •2.1.4 Вибір установочних баз

- •2.1.5 Розробка операцій

- •2.1.6 Технологічна документація

- •2.2 Охорона праці

- •3 Економічна частина

- •4 Конструкторська частина

2.1.5 Розробка операцій

Розробка операцій маршруту ремонту деталей (складання, розбирання вузла, агрегату) проводиться відповідно до вимог ЄСТПП (ГОСТ 14.303-73; ГОСТ 14.304-73; ГОСТ 14.305-73; ГОСТ 14.306-73) і ЄСТД (ГОСТ 3.1104-81; ГОСТ 3.1118-82; ГОСТ 3.1702-79; ГОСТ 3.1703-79; ГОСТ 3.1404-8,6 і ін.)

Послідовність розробки кожної операції узгоджується з формами, діючою технологіч- ною документацією. Склад текстової інформації висловлюється по рядках службовими символами А, Б, К/М, О,Т,Р (типи рядків). Кожному типу рядка відповідає певна інформація:

А - номер операції, код і найменування (Додаток 2)

Б - код, модель і найменування обладнання;

К/М - найменування складальних одиниць, матеріалів

О- зміст операції в технологічній послідовності;

Т - засоби оснащення, що використовуються: пристосування; допоміжний інструмент; ріжучий інструмент; слюсарні інструменти; спеціальні інструменти; вимірювальні засоби.

Р - інформація про розміри, режими, технічні умови

Закінчується розробка операцій визначенням трудових витрат за допомогою технічного нормування, згідно існуючої методики

З метою придбання певного досвіду з розробки технологічних процесів нижче приводиться спеціалізована інформація по видах робіт (операції).

Слюсарні роботи

А 0190 Слюсарна

Б код, модель, найменування обладнання (вибирається)

Таблиця 2.5- Найменування обладнання

Код |

Найменування |

Код |

Найменування |

ХХХХХХХХХХ |

Верстак слюсарний |

З82332ХХХХ |

2135-1М Прес гідравлічний (зусилля 40 т) |

ХХХХХХХХХХ |

Стіл слюсарний |

282332ХХХХ |

Р-337 Прес гідравлічний (зусилля 50 т) |

З81213ХХХХ |

2М112Настільний свердлильний верстат |

315930 ХХХХ |

КПК-0,5 Кран-укосина |

381213ХХХХ |

2Г125 Вертикально свердлильний верстат |

ХХХХХХХХХХ |

Стенд і ін. |

К/М деталі (ДРД), елементи, матеріали, що використовуються.

О зміст операції, висловлюється стисло в технологічній послідовності. (Види робіт і технологічні терміни: балансувати, випресовувати, гнути, закріпити, запресувати, зачистити, клепати, нарізувати, відрубати, відрізати, очистити, правити, притерти, розгвинтити, розібрати, роз шплінтувати, розвернути, свердлити, змазати, склеїти, зібрати, встановити, центрувати, шплінтувати, і ін.)

Т код, модель, найменування засобів оснащення (ГОСТи)(Додатки Д 3)

382871ХХХ лещата слюсарні з ручним приводом ГОСТ 4045-75

Таблиця 2.6- Свердлильні машини

Параметри |

Електричні свердлильні машини |

Параметри |

Пневматичні свердл машини машини |

|||||||

ІЕ-10036 |

ІЕ-10034 |

ІЕ-10222В |

ІП-1009 |

ІП-1020 |

ІП-1024 |

|||||

Найбільший D свердління |

6 |

9 |

14 |

Найбільший D свердління |

9 |

12 |

14 |

|||

Потужність, Квт |

0,27 |

0,32 |

0,40 |

Потужність, Квт |

0;6 |

0,9 |

0,9 |

|||

Маса, кг |

1,55 |

1,65 |

2,80 |

Маса, кг |

1,0 |

1,7 |

2,1 |

|||

Таблиця 2.7 - Шліфувальні машини |

||||||||||

Параметри |

Електрич.шліфувальні машини |

Параметри |

Пневматичні шліф машини машини |

|||||||

ІЕ-2008 |

ІЕ-2106 кутова |

ІЕ-2009 |

ІП- 2009А |

ІП-2203 кутова |

ІП-2015 |

|||||

Найбільший D шліфуван |

63 |

80 |

125 |

Найбільший D шліфуван |

63 |

125 |

150 |

|||

Потужність, Квт |

0,6 |

0,6 |

1.15

|

Потужність, Квт |

0,9 |

1,6 |

1.2 |

|||

Маса, кг |

3,45 |

3,8 |

6,5 |

Маса, кг |

1,9 |

4,9 |

3.5 |

|||

|

||||||||||

Найменування |

Дивіться Додаток 3 |

Найменування |

Дивіться Додаток 3 |

Допоміжний |

Таблиця Д3-1 |

Ручний слюсарний |

Таблиця Д3-3 |

Ріжучий |

Таблиця Д3-2 |

Вимірювальний |

Таблиця Д3-4 |

Таблиця 2.8 – Інструменти

Технічне нормування

У авторемонтному виробництві слюсарні роботи застосовуються при усуненні дефектів у|біля| зношених і пошкоджених деталей автомобіля. Технологічний процес при виконанні слюсарних робіт не ділиться на переходи і прийоми. У заводській практиці прийнято тільки|лише| схематично намічати порядок|лад| операцій

Приблизний перелік дефектів і слюсарних операцій, які використовуються для їх усунення в зношених і пошкоджених деталях автомобіля.

- задири на робочих поверхнях, отримані|одержувати| в результаті розбирання, і ступінчастий|східчастий| знос — обпилювання особистим|особовим| напилком.

- забитість різьби внутрішньої і зовнішньої — прогін (калібрування)

-| згин стрижньових|стержневих| деталей (тяги, повідців|поводків|) — правка|виправлення| на плиті молотком;

- забитість або знос циліндричних і конічних отворів — розгортання циліндричними або конічними розгортками;

- зрив внутрішньої різьби на базисних деталях, усувається постановкою ремонтної деталі (ДРД), — розсвердлювання різьби і нарізання|нарізати| нової різьби під постановку ДРД, закручування ДРД, свердління|свердління| отвору діаметром 3 мм під замочний штифт, відрізання і забивання штифта, обпилювання і зачистка ДРД урівень з|із| основним матеріалом деталі;

- той же дефект, але|та| усувається заваркою зношеної різьби —розсвердлювання | різьби під заварку, зачистка або обпилювання наплавленого місця|місце-милі|, розмітка і керніння за шаблоном місця|місце-милі| свердління|свердління| гнізда|кубла| під нову різьбу, зняття фаски| в гнізді|кублі|, нарізання|нарізати| різьби;

- тріщини на базових деталях, що усуваються заваркою, — свердлення|свердління| на кінцях тріщини отворів діаметром 3—5 мм; оброблення (розфасовка) крейцмесселем| тріщин від отвору до отвору; заварка тріщини, зачистка зварювальних швів наждачним кругом|колом| або обпилювання поверхні напилком;

- тріщини на тонкостінних деталях кузова — вирізання| і приварювання латки, зачистка зварювальних швів наждачним кругом|колом| або обпилювання поверхні напилком;

- корозійне пошкодження|ушкодження| деталей — вирізання уражених поверхонь корозією, приварюван- ня ДРД, зачистка зварювальних швів наждачним кругом|колом|.

Технічно обґрунтована норма часу на слюсарні роботи розраховується за формулою:

![]() (2.4)

(2.4)

де

![]() -

не

повний оперативний

час, хв;

-

не

повний оперативний

час, хв;

![]() -

допоміжний час,

хв;

-

допоміжний час,

хв;

![]() -

додатковий час, хв;

-

додатковий час, хв;

![]() -

підготовчо-заключний час, хв.

-

підготовчо-заключний час, хв.

n- кількість деталей, що підлягають ремонту протягом доби, шт

Елементи норми часу приймаються по нормативних таблицях.

Таблиця 2.9- Довідкова таблиця

Вид робіт |

Елементи норми часу |

|||

Оперативний не повний час

|

Допоміжний час

|

Додатковий час

|

Підготовчо-заключний час

|

|

Слюсарні |

Таблиці 2.10-2.22 |

Таблиці 2.27 |

Таблиці 2.29 |

Таблиці 2.28 |

Час на зачистку задирок або зняття фаски| |особовим| напилком

Сталь σв = 41—60 кгс/мм2. Комплекс прийомів:

1. Узяти напилок.

2. Зачистити кромки напилком.

3. Покласти напилок на місце.

Таблиця 2.10 - Час на зачистку задирок або зняття фаски| |особовим| напилком, хв

Зачистка кромки по прямій або ламаній

|

||||

Довжина кромки, що зачищається, мм (до)

|

Характеристика оброблюваної кромки

|

|||

Пряма зовнішня

|

Пряма внутрішня

|

Ламана зовнішня

|

Ламана внутрішня

|

|

20 |

0,32 |

0,35 |

0,38 |

0,42 |

30 |

0,36 |

0,40 |

0,43 |

0,47 |

50 |

0,43 |

0,47 |

0,51 |

0,56 |

70 |

0,50 |

0,55 |

0,60 |

0,66 |

100 |

0,54 |

0759 |

0,64 |

0,70 |

200 |

0.68 |

0,75 |

0,81 |

0,89 |

Продовження таблиці 2.10

Зачистка кромки по циліндричній поверхні

Діаметр отвору, мм (до)

|

Характеристика оброблюваної кромки

|

|

по внутрішньому діаметру

|

по зовнішньому діаметру

|

|

20 |

0,43 |

0,50 |

40 |

0,57 |

0,85 |

60 |

0,67 |

1,01 |

90 |

0,79 |

1,18 |

130 |

0,91 |

1,36 |

Примітки|тлумачення|. 1 Табличні дані передбачають радіус закруглення фаски|, що знімається, до 0,5 мм в зручному для роботи положенні|становищі|. При роботі в незручному положенні|становищі| табличні дані слід умножати|множити| на коефіцієнт К=1,1 -1,3.

2. При обробці інших матеріалів таблиці дані слід умножати на коефіцієнти: для сталі σв = 30-40 кгс/мм2 К=0.9; для сталі σв = 61 -80 кгс/мм2— К=1,1; для чавуну середньої твердості — К=0,8; для мідних сплавів — К=0,8, для алюмінієвих сплавів — К=0,6.

3. При іншій ширині фаски, що знімається, використовуються наступні коефіцієнти: для фаски шириною від 0,5 до 1.0 мм—К=1,2; для ширини фаски від 1,0 до 1,5 мм-К=1,4; для зняття задирів по кромці без фаски—| К=0,3.

Час на зняття задирів після|потім| свердлення|свердління| в отворах зенкуванням вручну

Комплекс прийомів:

Взяти зенківку і вороток|коловорот|.

Зняти задири в отворах.

Покласти на місце|місце-милю| зенковку і вороток|коловорот|.

Таблиця 2.11- Час на зняття задирів після|потім| свердління|свердління| в отворах зенкувкою вручну, хв|вручну|

Число отворів, які зачищаються

|

Оброблюваний матеріал

|

||

Сталь до σв = 60 кгс/мм2 |

Сталь більше σв = 60 кгс/мм2 |

Алюмінієві і кольорові сплави

|

|

1 |

0.10 |

0,11 |

0,08 |

2 |

0.15 |

0,19 |

0,13 |

3 |

0,20 |

0,26 |

0,17 |

4 |

0,25 |

0,32 |

0,22 |

5 |

0,30 |

0,38 |

0,26 |

6 |

0,34 |

0,43 |

0,29 |

8 |

0,43 |

0,54 |

0,36 |

10 |

0,51 |

0,63 |

0,43 |

Примітки|тлумачення|. 1. Табличні дані передбачають зняття задирів в отворах з|із| утворенням фаски| до 0,5 мм при діаметрі отвору до 15 мм.

2. При обробці отворів ручним шабером| табличні дані слід умножати|множити| на коефіцієнт К=1.6.

3. При обробці отворів після|потім| нарізання|нарізати| різьби табличні дані слід умножати|множити| на коефіцієнт К=0,8.

Час на обпилювання відкритих поверхонь вручну

Комплекс прийомів:

Узяти напилок і підвести до оброблюваної поверхні.

Обпиляти поверхню.

Очистити від стружки оброблювану поверхню і напилок.

Покласти напилок на місце|місце-милю|.

Таблиця 2.12 - Час на обпилювання відкритих поверхонь (1 см2 ) вручну

Ширина обпилюваної поверхні, см (до)

|

Припуск на обробку, мм

|

||||||

до 0,1

|

0.1-0,2 |

0,2-0,3 |

0,3-0,4 |

0,4-0,5

|

0,5-0,6 |

0,6-0,8 |

|

1,0 |

0,09 |

0,150 |

0,200 |

0,245 |

0,290 |

0,330 |

0,410 |

2,0 |

0,070 |

0,115 |

0,155 |

0,190 |

0,225 |

0,260 |

0,320 |

3,0 |

0,077 |

0,130 |

0,175 |

0,220 |

0,255 |

0,295 |

0,369 |

4,0 |

0,084 |

0,140 |

0,185 |

0,230 |

0,270 |

0,310 |

0,380 |

5,0 |

0,089 |

0,145 |

0,195 |

0,240 |

0,280 |

0,320 |

0.400 |

6,0 |

0,094 |

0,155 |

0,210 |

0,255 |

0,295 |

0,345 |

0,420 |

7,0 |

0,098 |

0,161 |

0,220 |

0,270 |

0,320 |

0,360 |

0,440 |

8,0 |

0,102 |

1,169 |

0,230 |

0.280 |

0,340 |

0,380 |

0,460 |

9,0 |

0,105 |

0,173 |

0,235 |

0,290 |

0,345 |

0,390 |

0,480 |

10.0 |

0.108 |

0,180 |

0,240 |

0,300 |

0,350 |

0,400 |

0,500 |

Примітки|тлумачення|. 1 Приведений в таблиці час передбачає обпилювання вручну|вручну| плоских відкритих|відчиняти| поверхонь завдовжки більше 3,1 см, що сполучаються з|із| однією поверхнею, на верстаку в слюсарних лещатах при виконанні роботи в зручному положенні на деталях, виготовлених з вуглецевої сталі σв =40—60 кгс/мм2

2 За змінених умов обробки вводяться поправочні коефіцієнти: для вуглецевої сталі σв = 61-80 кгс/мм2—К=1,15, для сталі хромонікелевої σв = 61-80 кгс/мм2— К=1,2, для чавуну НВ 140-180-К=0,70; для бронзи НВ 60-80 — К=0,60, для міді, латунь середньої твердості — К=0.45;

3 При обробці поверхні довжиною до 1,0 см —К=1,85; 1,1-3,0 см—К=1,50|

4 При обробці в незручному положенні|становищі| К=1.26.

37

Час на зачистку поверхні наждачним кругом з гнучким валом

Комплекс прийомів:

Узяти і включити наждачний круг|коло|.

Зачистити поверхню.

3. Виключити наждачний круг і положити на місце.

Таблиця 2.13- Час на зачистку поверхні (1 см2) наждачним кругом з гнучким валом, хв.

Вимкнути наждачний круг|коло| і відкласти його на місце|місце-милю|.Ширина зачищаемой поверхні, см

|

Поверхня, що зачищається, см2 (до) |

|||

15 |

30 |

80 |

200 |

|

0,5-1,0 |

0,023 |

0,020 |

0,017 |

0,015 |

1.1-1,5 |

0,026 |

0,023 |

0,020 |

0,017 |

1,6-2,0 |

0,029 |

0,025 |

0,022 |

0,019 |

2,1-3,5 |

0,034 |

0,031 |

0,026 |

0,023 |

3,6-4,5 |

0,043 |

0,038 |

0,033 |

0,028 |

Примітки. 1. Приведений в таблиці час розрахований на зачистку деталей із сталі до σв =60 кгс/мм2 і величину шару, що знімається, завтовшки 0.1 мм.

2. При зміні умов обробки вводяться поправочні коефіцієнти: при величині шару, що знімається, до 0,15 мм— К=1,3; до 0,17 мм—К=1.4; до 0,20 мм- К=1,6; до 0,25 мм—К=1,9; до 0,3 мм—к—2,1; до 0,4 мм — К=2,6. При обробці сталі σв =61- 80 кгс/мм2 застосовується коефіцієнт К = 1,1; чавуну середньої твердості —К=0,7.

3. На включення|приєднання| і виключення наждачного круга|кола| з|із| гнучким валом слід приймати час, рівний 0.7 хв

Час на розмітку отворів рисувалкою через деталь, що сполучається, або через шаблон

Комплекс прийомів:

Намітити контур отвору рисувалкою через отвір деталі, що сполучається, або шаблон.

Таблиця 2.14 - Час на розмітку отворів рисувалкою через деталь або через шаблон, хв

Матеріал

|

Перший отвір

|

Подальші отвори

|

||||||

|

Діаметр отвору, мм (до)

|

|||||||

|

10 |

20 |

30 |

50 |

10 |

20 |

30 |

50 |

Сталь

|

0,12 |

0,15 |

0,17 |

0,19 |

0,10 |

0,12 |

0,14 |

0,16 |

Примітки|тлумачення|. 1. Поправочні коефіцієнти при розмітці контуру отвору за шаблоном — К=0,7.

То ж, в незручних обмежених місцях|місце-милях| — К= 1,1-1,3.

3. То ж, на кольорових і алюмінієвих сплавах — К=0,75.

Час на керновку| по розмітці або шаблону

Комплекс прийомів:

Узяти кернер і молоток.

Кернити.

Відкласти кернер і молоток на місце|місце-милю|.

Таблиця 2.15- Час на керновку| по розмітці або шаблону, хв

Числомісць

|

Кернити по розмітці

|

Кернити за шаблоном

|

||||||

|

Сталь σв, кгс/мм2 |

Алюмінієві і кольорові сплави

|

Сталь σв, кгс/мм2

|

Алюмінієві і кольорові сплави

|

||||

|

30-40 |

41—60

|

більше60

|

|

30—40

|

41—60

|

більше60

|

|

1 |

0,15 |

0,16 |

0,17

|

0,13 |

0,15 |

0,16 |

0,17 |

0,13 |

2 |

0,24 |

0,25 |

0.27 |

0,21 |

0,23 |

0,24 |

0,25 |

0,19 |

3 |

0,32 |

0,34 |

0,36 |

0,27 |

0,29 |

0,30 |

0,32 |

0,24 |

4 |

0,39 |

0,41 |

0,43 |

0,33 |

0.34 |

0,36 |

0,38 |

0,29 |

5 |

0,46 |

0,48 |

0,51 |

0,39 |

0,39 |

0,41 |

0,43 |

0,33 |

6 |

0,52 |

0,55 |

0,58 |

0,45 |

0,44 |

0,46 |

0,48 |

0,37 |

8 |

0,64 |

0,67 |

0,71 |

0,55 |

0,52 |

0,55 |

0,57 |

0,44 |

10 |

0,75 |

0,79 |

0,83 |

0,64 |

0,60 |

0,63 |

0,66 |

0,51 |

Час на свердління|свердління| отворів дрелью

Комплекс прийомів: 1. Взяти дрель, включити і підвести до оброблюваної деталі.

2. Просвердлити отвір.

3. Відкласти дрель на місце.

4.Очистити від стружки свердло і оброблюваний отвір.

Таблиця 2.16 - Час на свердління|свердління| отворів дрелью, хв

Довжина просверд лювального отвору, мм

|

Діаметр просвердлюваного отвору, мм просвердлюваного отверста|? [, ММ

|

|||||||

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Свердління електричною дрелью

|

||||||||

3 |

0,190 |

0,182 |

0,167 |

0,180 |

0,190 |

0,210 |

0,220 |

0,230 |

5 |

0,230 |

0,260 |

0,240 |

0,260 |

0,270 |

0,300 |

0,320 |

0,340 |

7 |

0,420 |

0,390 |

0,360 |

0,380 |

0,410 |

0,440 |

0,470 |

0,490 |

10 |

0,570 |

0,550 |

0,500 |

0,510 |

0,540 |

0,590 |

0,620 |

0,650 |

15 |

0,700 |

0,650 |

0,600 |

0,640 |

0,670 |

0,740 |

0,770 |

0,820 |

20 |

- |

0,770 |

0,710 |

0,760 |

0,800 |

0,870 |

0,930 |

0 Т970 |

25 |

- |

- |

0,830 |

0,850 |

0,890 |

0,970 |

1,030 |

1,080 |

Свердління пневматичною дрелью пневматичним дрелью

|

||||||||

3 |

0,069 |

0,065 |

0,060 |

0,069 |

0,074 |

0,076 |

- |

- |

5 |

0,117 |

0,108 |

0,100 |

0,110 |

0,115 |

0,126 |

0,132 |

0,139 |

7 |

0,164 |

0,156 |

0.144 |

0,155 |

0,164 |

0.181 |

0,190 |

0,198 |

10 |

0,240 |

0,223 |

0,206 |

0,223 |

0,232 |

0,258 |

0,276 |

0,292 |

15 |

0,360 |

0,335 |

0,310 |

0,327 |

0,353 |

0,380 |

0,405 |

0,421 |

20 |

0,490 |

0,474 |

0,430 |

0,440 |

0,465 |

0,510 |

0,535 |

0,50 |

25 |

0,600 |

0,560 |

0,515 |

0,550 |

0.575 |

0,635 |

0,660 |

0,710 |

Примітки1. Приведений в таблиці час передбачає свердління отворів на верстаку в слюсарних лещатах при зручному положенні виконавця матеріал свердла швидкорізальна сталь, оброблюваний матеріал сталь σв=50 кгс/мм2.

2. При зміні вказаних умов застосовуються наступні коефіцієнти: при обробці сталі σв=40-60 кгс/мм2 —К=1; то ж при сталі σв=61-80 кгс/мм2—К=1,15; хромо-нікелевої σв =60-80 кгс/мм2 — К=1,20; чавуну НВ140-180 —К=0,70; бронза середньої твердості — К=0,60; мідь і латунь середньої твердості — К =0,45, при обробці электродрелью n=1200 об/хв—К= 1,0; то ж, n=2000 об/хв—К=0,75; при обробці пневмодрелью n=1400 об/хв—К=1: то ж при n=2000 об/хв—К=0,75 при обробці свердлами з вуглецевої сталі —К=1,20.

3. На включення і виключення дрелі приймається час 0,5 хв

4. Допоміжний час на установку і зняття деталі, зміну свердла приймається по таблиці. 2.17

Таблиця 2.17 - Час на установку, зняття деталі і зміну свердла при свердлінні|свердлінні| отворів

вручну|вручну|, хв.

Характер установки і зняття деталі

|

Маса деталі, кг

|

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

8 |

10 |

|

Установка і зняття деталі на верстаку без кріплення

|

0,12 |

0,13 |

0,14 |

0,15 |

0,16 |

0,17 |

0,18 |

0,19 |

Установка з кріпленням і зняття деталі в слюсарних лещатах

|

0,26 |

0,28 |

0,30 |

0,32 |

0,34 |

0,36 |

0,37 |

0,39 |

Установка деталі на верстаку з кріпленням струбцинами і зняття

|

0,31 |

0,34 |

0,36 |

0,38 |

0,41 |

0,43 |

0,45 |

0,47 |

Установка деталі на верстаку з кріпленням притискними планками і зняття

|

0.35 |

0,38 |

0,41 |

0,43 |

0,46 |

0,49 |

0,51 |

0,53 |

Продовження таблиці 2.17

Конструкція пристосування

|

Узяти свердло, встановити в патрон, вийняти і відкласти на місце

|

Узяти патрон зі|із| свердлом вставити в конус дрелі, вийняти і відкласти на місце |

Узяти свердло, вставити в конус дрелі, вийняти і відкласти на місце

|

Електродрель

|

0,17 |

0,19 |

0,13 |

Пневмодрель

|

0,15 |

0,17 |

0,12 |

Час на різання заготовок з|із| сортового металу ручною ножівкою

Комплекс прийомів:

Відміряти довжину відрізуваної заготівки|заготовки|. Взяти ножівку, піднести до заготівки|заготовки| і встановити по розмітці.3. Відрізати заготівку|заготовку|. 4. Очистити ножівкове полотно від стружки і покласти на верстак.

Таблиця 2.18- Час на різання заготовок з|із| сортового металу ручною ножівкою, хв

Пруток діаметром мм

|

Оброблюваний матеріал

|

||||

Площа|майдан| перетину, мм2 |

Сталь σв =40-60 кгс/мм2 |

Сталь σв =61-80 кгс/мм2 |

Чавун НВ 170—200 |

Бронза σв = 26-35 кгс/мм2 |

|

5 8 10 12 14 16 18 20 |

19,63 50,27 78,54 113,10 153,90 201,00 254,50 314,20 |

0,25 0,54 0,80 1,08 1,40 1,70 2,05 2,46 |

0,34 0,74 1,08 1,40 1,80 2,30 2,80 3,45 |

0,20 0,42 0,60 0,82 1,08 1,30 1,60 1,90 |

0,15 0,31 0,45 0,62 0,80 1,00 1,20 1,40 |

Примітки|тлумачення|. 1. Табличні дані передбачають зручне виконання роботи в слюсарних лещатах при довжині ріжучої частини|частки| ножівкового полотна ℓ=300 мм

Час на нарізання різьби вручну в отворах мітчиком і на стрижнях плашками на один отвір або стрижень

Комплекс прийомів:

1. Узяти коловорот з мітчиком (клуп з плашками), змазати маслом і підвести до деталі.

2. Нарізати різьбу в отворі (на стрижні). 3.Відкласти мітчик і коловорот (клуп з плашками) на місце.4. Очистити від стружки мітчик (плашку) і оброблювану деталь

Таблиця 2.19- Час на нарізання різьби вручну в отворах мітчиком і на стрижнях плашками на один отвір або стрижень, хв.

Довжина зарезае мій різьба, мм

|

Діаметр нарізаного отвору, мм

|

||||||||

різьби, мм

|

5 |

6 |

8 |

10 |

12 |

14 |

18 |

20 |

|

|

Шаг нарізаної різьби, мм

|

||||||||

|

0,8 |

1.0 |

1,25 |

1,5 |

1,75 |

2.0 |

2.5 |

2,5 |

|

Нарізання різьби в отворах

|

|||||||||

5 |

1,42 |

1,30 |

1,15 |

1,06 |

- |

- |

- |

- |

|

10 |

2,21 |

2,05 |

1,81 |

1,66 |

1,54 |

1,44 |

- |

- |

|

15 |

2,9 |

2,68 |

2,37 |

2,18 |

2,02 |

1,89 |

2,07 |

2,28 |

|

20 |

3,50 |

3,20 |

2,83 |

2,60 |

2,41 |

2,26 |

2,48 |

2,74 |

|

25 |

4,00 |

3,70 |

3,27 |

3,03 |

2,80 |

2,62 |

2,88 |

3,18 |

|

30 |

|

4,20 |

3,71 |

3,42 |

3,17 |

2,97 |

3,26 |

3,60 |

|

35 |

- - |

- |

4,05 |

3,73 |

3,45 |

3,23 |

3,54 |

3,90 |

|

40 |

- |

- |

4,42 |

4,07 |

3,77 |

3,53 |

3,88 |

4,28 |

|

50 |

- - |

- |

|

4,67 |

4,31 |

4,05 |

4,45 |

4,90 |

|

Нарізання різьби на стрижнях

|

|||||||||

5 |

0,65 |

0,60 |

0,54 |

0,50 |

- |

- |

- |

- |

|

10 |

1,10 |

1,03 |

0,93 |

0,86 |

0,76 |

0,75 |

|

|

|

15 |

1,50 |

1,3.9 |

1,25 |

1,15 |

1,03 |

1,02 |

1,24 |

1,35 |

|

20 |

1,85 |

1,71 |

1,54 |

1,43 |

1,28 |

1,26 |

1,55 |

1,69 |

|

25 |

2,20 |

2,03 |

1,83 |

1,69 |

1,52 |

1,50 |

1,85 |

2,02 |

|

30 |

|

2,37 |

2,14 |

1,98 |

1,78 |

1,76 |

2,17 |

2,37 |

|

35 |

- |

- |

2,41 |

2,23 |

2,00 |

1,97 |

2,43 |

2,66 |

|

40 |

- |

- |

2,67 |

2,47 |

2,21 |

2,19 |

2,70 |

2,95 |

|

50 |

- |

- |

- |

2,87 |

2,57 |

2,53 |

3,12 |

3,41 |

|

Примітки 1. Табличні дані приведенні при нарізанні різьби вручну в слюсарних лещатах при зручному положенні виконавця

2. При зміні умов роботи табличні дані умножаються на наступні коефіцієнти:

при обробці сталі вуглецевими σв =40-60 кгс/мм2 – К=1,0; теж при σв =60-80 кгс/мм2—К=1,15; теж для чавуну НВ 140-180 — К=0,70; то ж, бронза НВ 70-100 — К=0.60; при глухому отворі — К=1, 20; при незручному виконанні роботи — К= 1 - 1,35, при калібруванні (прогону) різьби — К=0,45

Час на правку|виправлення| заготовок з|із| листового і круглого пруткового матеріалу

|

Комплекс прийомів:

Взяти заготівку|заготовку| і покласти на плиту.

Правити заготівку|заготовку| молотком вручну|вручну|.

Перевірити правку|виправлення| по плиті на просвіт або на рівність прилягання.

Відкласти молоток і заготівку|заготовку| на місце|місце-милю|.

Таблиця 2.20- Час на правку|виправлення| заготовок з|із| листового матеріалу, хв

Площа,|майдан| дм2 (до) |

Товщина матеріалу, мм (до)

|

||||

1.0 |

1,5 |

2.0 |

3,0 |

4,0 |

|

0,1 0,2 0,3 0,5 1.0 3,0 5,0 10,0 15,0 20,0 25,0 30,0 35,0 40,0 50,0 |

0,56 0,69 0,77 0,90 1,11 1,53 1,79 2,21 2,60 2,91 3.19 3,43 3,65 3.85 4,21 |

0,49 0,61 0,68 0,79 0,98 1,36 1,59 1,96 2,30 2,58 2,82 3,04 3,23 3,40 3,73 |

0,43 0,53 0,59 0,69 0,85 1,18 1,38 1,70 2,00 2,24 2,45 2,64 2,81 2,96 3,24 |

0,52 0,64 0,71 0,83 1,02 1,42 1,66 2,04 2,40 2,69 2,82 3,17 3,37 3,55 3.89 |

0,65 0,78 0,89 1,04 1,28 1,77 2,07 2,55 3,00 3,36 3,53 3,96 4,22 4,44 4,86 |

Таблиця 2.21 - Час на правку|виправлення| заготовок з|із| круглого пруткового матеріалу, хв

|прута|

Довжина прутка,| м(до)

|

Діаметр прутка мм

|

|||||||

2 |

6 |

7 |

10 |

12 |

15 |

20 |

30 |

|

0,15 0,25 0.35 0,45 0,70 0,90 1,20 |

0,14 0,18 0,21 0,24 0,29 0,33 0,38 |

0,18 0,23 0,27 0,31 0,39 0,44 0,51 |

0,22 0,28 0,33 0,38 0,47 0,54 0,62 |

0,27 0,35 0.41 0,47 0,59 0,66 0,77 |

0,30 0,39 0,46 0,52 0,65 0,74 0,86 |

0,35 0,45 0,53 0,60 0,75 0,85 0,98 |

0,41 0,53 0,63 0,71 0,89 1,01 1,15 |

0,52 0,68 0,80 0,91 1,13 1,29 1,48 |

Примітки. 1. Табличні дані передбачають правку заготовок із сталі σв =б0 кгс/мм2, правку листового матеріалу при відношенні довжини до ширини заготівки не більше 2:6—1:5 без застосування вимірювальних інструментів.

2. При правці|виправленні| заготовок з|із| інших матеріалів слід застосовувати

коефіцієнти: при правці заготовок із сталі σв =40 кгс/мм2— К=0,9; те ж σв =80 кгс/мм2

— К=1,2; те ж з|із| латуні — К=0.80; те ж з|із| алюмінієвих сплавів — К=0,70.

3. При відношенні|ставленні| довжини до ширини 1:10 застосовувати коефіцієнти — К=1,15; те ж, 1: 20-К=| 1.25; те ж 1 : 30-К=1,35;те ж, понад 1 : 30-К=1.45.

4. При правці|виправленні| прутків| відхилення від осі на одній площині не повинні перевищувати 2 мм

Час на закручування в гніздо|кубло| ремонтованої деталі (ДРД)

|

Комплекс прийомів:

Взяти деталь, гайковий ключ|джерело| і спеціальний ключ|джерело| з|із| нарізкою на кінці та контргайкою |.

Вкрутити спеціальний ключ|джерело| у внутрішній отвір ДРД| і закріпити контргайкою|.

Загорнути|завернути| ДРД| в гніздо|кубло| ремонтованої деталі.

Звільнити|визволяти| контргайку і вивернути спеціальний ключ|джерело|.

Покласти на місце|місце-милю| гайковий і спеціальний ключі|джерело|.

Таблиця 2.22- Час на закручування в гніздо|кубло| ремонтованої деталі (ДРД)

Діаметр різьби, мм (до)

|

Довжина ДРД, мм (до)

|

||||||

|

6 |

8 |

12 |

18 |

25 |

35 |

60 |

6 8 10 16 20 24 30 |

0,28 0,30 0,32 - - - - |

0,31 0,34 0,37 - - - - |

0,38 0,41 0,44 0,51 0,54 - - |

- 0,49 0,53 0,61 0,65 0,75 - |

- - 0,61 0,71 0,75 0,88 1,05 |

- - - 0,82 0,88 1,01 1,22 |

- - - - - 1,20 1,43 |

|

Примітки|тлумачення|. 1. Таблиця відображає|відбиває| нормальні умови роботи по загортанню | (ДРД). За інших умов до табличного часу слід застосовувати коефіцієнти: при виконанні роботи в незручному положенні|становищі| — К=1,1— 1,3; при ущільненні різьбового з'єднання|сполучення| змазуванням суриком до табличного часу слід додавати|добавляти|: при різьбових з'єднаннях|сполученнях| діаметром до 20 мм — 0,45 хв, понад 20 мм — 0,75 хв

Час на вивертання з|із| тіла ремонтованої деталі зламаного гвинта (шпильки)

Комплекс прийомів:

1.Взяти екстрактор і молоток.

2. Забити екстрактор в просвердлений отвір в зламаному гвинті.

3. Вивернути зламаний гвинт.

4. Збити з екстрактора зламаний гвинт.

5. Покласти на місце|місце-милю| екстрактор і молоток.

Час на проведення комплексу прийомів визначається по таблиці 2.22 з урахуванням|з врахуванням| коефіцієнта К = 0,90.

Технічно обґрунтована норма часу на пресові роботи визначається за формулою:

Тн=1,2Топ = 1,2(Т1оп+ Тдоп) (2.5)

де Т'on - неповний оперативний час, вибирається з таблиць

Тдоп - допоміжний час приймається:

хв - при простій наладці преса

хв - при наладці середньої складності;

5 хв - при складній наладці.

Таблиця 2.23 - Час на ручну запресовку| і випресовку деталі, хв

Зовнішній діа діаметр втулки, мм

|

Довжина втулки, мм

|

|||||||

|

Не більше 20

|

21-40 |

41-70 |

|||||

діаметр втул

|

Час виконання роботи, хв

|

|||||||

втулки, мм |

Запресовка

|

Випресовка

|

Запресовка

|

В Випресовка

|

Запресовка

|

Випресовка

|

||

Не більше 20

|

1,1 |

0,6 |

1.7 |

0,8 |

- |

- |

||

21-40 |

1,4 |

0,8 |

2,3 |

1,3 |

3,4 |

1,7 |

||

40-80 |

1,3 |

1,1 |

3,1 |

1,6 |

4,6 |

2,1 |

||

Примітка |тлумачення| При роботі в незручному положенні|становищі| дані помножити на К=1,2

Таблиця 2.24- Час на запресовку| і випресовку на гідравлічному пресі, хв

Зовнішній діаметр втулки, мм

|

Довжина запресовки або випресовки, мм

|

|||||

Не більше 50

|

51-60 |

61-80 |

||||

Час виконання роботи, хв лм

|

||||||

Запрес овка

|

Випресовка

|

Запресовка

|

Випресовка

|

Запресовка

|

Випресовка

|

|

Не більше 50

|

1,0 |

0,7 |

1,1 |

0,8 |

1,2 |

0,8 |

51-100 |

1,2 |

0,8 |

1,2 |

0,8 |

1,3 |

0.9 |

Примітка|тлумачення| При роботі в незручному положенні|становищі| дані помножити на К=1,2

Технічне нормування слюсарно-складальних робіт

Норма часу на слюсарно-складальні роботи визначається за формулою:

Тн=1,2.Топ (2.6)

де Топ - неповний оперативний час, приведений в таблицях.

Таблиця 2.25 – Час на закручування бовтів, гайок, гайковим ключем, хв.

Діаметр різьби мм |

Довжина різьби, мм |

|||||||

Не більше 20 |

21-30 |

30-40 |

41-50 |

|||||

Час, затрачуваний на роботу, хв |

||||||||

Закручу-вання |

Відкру-чування |

Закручу-вання |

Відкру-чування |

Закручу-вання |

Відру-чування |

Закручу-вання |

Відру-чування |

|

Не більш 10 |

0,7 |

0,6 |

0,8 |

0,8 |

1,0 |

0,9 |

1,1 |

1,0 |

11-16 |

0,9 |

0,8 |

1,0 |

0,9 |

1 ? |

1,1 |

1,4 |

1,3 |

17-24 |

1,1 |

1,0 |

1,3 |

1,2 |

1,6 |

1,4 |

1,8 |

1,6 |

Примітка. Дані в таблиці необхідно помножити на коефіцієнт К=1,3- при роботі в незручному положенні, К=0,7- при використовуванні торцевого ключа; К=1,5- при необхідності регулювання затягування.

Додатковий і підготовчо-заключний час складає 20% повного оперативного часу, К=1,2

Таблиця 2.26 - Час на закручування і відкручування шпильок гайковим ключем, хв

Діаметр різьби, мм |

Довжина різьби, мм |

|||||||

Не більше 10 |

11-30 |

31-50 |

||||||

Час виконання роботи, хв |

||||||||

Закручування |

Відкручування |

Закручуван ня |

Відкручування ня |

Закручування |

Відкручуван ня |

|||

Не більше 10 |

0,6 |

0,7 |

1,6 |

2,0 |

2,2 |

2,6 |

||

11-16

|

- |

- |

2.0 |

3,1 |

2,8 |

3,4 |

||

17-24

|

- |

- |

2,6

|

2,4 |

3.6

|

4,3

|

||

Примітка. При роботі в незручному положенні дані необхідно помножити на коефіцієнт К=1,3

Таблиця 2.27 - Час на установку і зняття однієї деталі з|із| лещат, хв

Маса деталі, кг

|

Кріплення в сталевих губках лещат

|

Кріплення з мідними знімними губками

|

||

|

Кріплення і відкріплення

|

Перевертання

|

Кріплення і відкріплення

|

Перевертання

|

0,5 |

0.14 |

0,05 |

0,19 |

0,08 |

1.0 |

0,18 |

0,08 |

0,25 |

0,12 |

1,5 |

0,20 |

0,10 |

0,28 |

0.14 |

2,0 |

0.22 |

0,11 |

0,31 |

0,17 |

2,5 |

0,24 |

0,13 |

0.34 |

0,19 |

3,0 |

0,26 |

0,14 |

0.36 |

0,21 |

4,0 |

0,28 |

0,16 |

0,40 |

0,24 |

5,0 |

0,30 |

0,19 |

0,42 |

0,27 |

10,0 |

0,39 |

0.25 |

0,55 |

0.35 |

Примітка|тлумачення|. Приведені норми часу передбачають установку деталі простою конфігурації без вивіряння. При кріпленні деталі середньої складності по конфігурації застосовують коефіцієнт К=1,4; складною конфігурації—К=1,8; установка деталі з|із| простим вивірянням —К= 1,25; те ж. з|із| складним вивірянням К=1,50

Таблиця 2.28- Підготовчо-завершальний час на партію деталей, хв

Прийоми підготовчо-завершальної роботи

|

Характер виконуваної роботи

|

||

проста робота

|

робота середньої складності

|

складна робота

|

|

Отримання і здача наряду, креслень, деталей, інструментів і ознайомлення з роботою

|

3,0 |

4,0 |

5,0 |

Примітки|тлумачення|. 1. До простих робіт відносяться такі, як зрізка накладок, прогін різьби, зачистка напилком і тому подібне

До середньої складності відносяться такі роботи, як свердління|свердління| отворів, нанесення покриття наклейка накладок і тому подібне

До складних відносяться роботи постановка металевих накладок, нанесення покриття і тому подібне

Таблиця 2.29- Час на обслуговування робочого місця|місце-милі| і природні потреби виконавця, хв

|виконувача|

Найменування виконуваної роботи

|

Характер виконуваної роботи

|

||

% від оперативного часу

|

|||

нормальна робота

|

зручна, але важка робота

|

незручна і важка робота

|

|

Обслуговування робочого місця і природні потреби

|

6 |

8 |

10 |

Примітки|тлумачення|. 1. До нормальної роботи відносяться прості і легкі полімерні і слюсарні роботи (нескладне обпилювання, зачистка задирів, нарізання|нарізати| різьби малих діаметрів і тому подібне).

2. До робіт зручних, але|та| важких|тяжким|, відносяться роботи, які виконуються при незручному положенні|становищі| виконавця|виконувача| або при зручному положенні|становищі|, але|та| вимагають значних фізичних зусиль.

3. Незручні і важкі|тяжкі| роботи в авторемонтному виробництві зустрічаються у виняткових випадках.

А 4110 Токарна

Б Код, модель, найменування устаткування.

Таблиця 2.30-Технічна характеристика

Код устаткування

|

381161 |

381161 |

381162 |

||

Модель

|

16Б16П

|

16К20Г

|

1М63б

|

||

Найменування |

Токарно-гвинторізні верстати

|

||||

Параметри

|

|

|

|

||

Найбільший діаметр оброблюваної деталі, мм

|

320 |

400 |

630 |

||

Найбільша довжина оброблюваної деталі, мм

|

500 |

710, 1000, 1400,2000 |

1400 |

||

Частота обертання шпинделя, хв.-1

|

20 25 31,5 40 50 63 80 100 125 160 200 250 315 400 500 630 800 1000 1250 1600 2000 |

12,5 16 20 25 31,5 40 50 63 80 100 125 160 200 250 315 400 500 630 800 1000 1250 1600 |

10 12 16 20 25 3140 50 63 80 100 125 160 200 250 315 400 500 630 800 1000 1250 |

||

Подовжня подача, мм/об

|

0,05 0,06 0,07 0,08 0,10 0,12 0,15 0,17 0,20 0,25 0,30 0,35 0,40 0,50 0,60 0,70 0,80 1,00 1,20 1,40 1,60 2,00 2,40 2,80 |

0,05 0,06 0,07 0,08 0,10 0,12 0,15 0,17 0,20 0,25 0,30 0,35 0,40 0,50 0,60 0,70 0,80 1,00 1,20 1,40 1,60 2,00 2,40 2,80 |

0,05 0,071 0,075 0,08 0,09 0,10 0,11 0,12 0,13 0,14 0,15 0,17 0,18 0,210,22 0,25 0,26 0,28 0,30 0,35 0,36 0,43 0,45 0,50 0,510,57 0,60 0,71 0,72 0,86 0,90 1,00 |

||

Поперечна подача, мм/об

|

0,025 0,03 0,035 0,04 0,05 0,06 0,075 0,085 0,10 0,12 0,15 0,17 0,20 0,25 0,30 0,35 0,40 0,50 0,60 0,70 0,80 1,00 1,20 1,40 1,60 2,00 2,40 2,80 |

0,025 0,03 0,035 0,04 0,05 0,06 0,075 0,085 0,10 0,12 0,15 0,17 0,20 0,25 0,30 0,35 040 0,50 0,60 0,70 0,80 1,00 1,20 1,40 |

0,024 0,026 0,033 0,034 0,039 0,042 0,044 0,048 0,052 0,056 0,066 0,067 0,079 0,083 0,092 0,094 0,105 0,112 0,132 0,133 0,166 0,169 0,185 0,195 0,210 0,224 0,263 0,266 0,317 0,333 0,370 |

||

Потужність електродвигуна, кВт

|

3,8 |

10 |

15 |

||

О Зміст операції короткий, в технологічній послідовності (технологічні терміни: точити, проточити, розточити, нарізувати, відрізувати, підрізати, зняти фаску, свердлити, розсверд- лити, розвернути і ін.).

Т Технологічне оснащення: пристосування; допоміжні інструменти; ріжучі інструменти, слюсарні інструменти, спеціальні інструменти, засоби (див. Додаток 3 таблиця. Д3-1; Д3-2;

Д3-3: Д3-4).

Р Розміри, режими. Розміри визначаються при розробці маршруту ремонту деталі.

Режими різання встановлюють в наступній послідовності:

t - глибина різання розраховуються за формулою:

![]() мм

(2.7)

мм

(2.7)

де d - діаметр поверхні до обробки (при розточуванні після обробки), мм;

d1- діаметр поверхні деталі після обробки (при розточуванні до обробки), мм. З урахуванням припуску на обробку z на сторону (Додаток 4), визначають число проходів

![]() мм

(2.8)

мм

(2.8)

S - подача, мм/об- для попередньої обробки вибирається по нормативах максимально допустима; для чистової обробки керуються необхідною шорсткістю оброблюваної поверхні і встановлюється по нормативних таблицях;

V- швидкість різання, м/хв - розраховується по емпіричній формулі або користуються табличними нормативами з обов'язковим коректуванням і з урахуванням матеріалу оброблюваної деталі, ріжучого інструменту і інших особливостей)

Vр=Vт.К, м/хв (2.9)

де Vт- таблична швидкість різання, що рекомендується;

К- коефіцієнт коректування

n-число обертання шпинделя визначається за формулою:

![]() хв.-1

(2.10)

де V-

швидкість різання, м/хв

хв.-1

(2.10)

де V-

швидкість різання, м/хв

D- діаметр поверхні до обробки, мм

Згідно паспорта верстата приймаємо фактичну частоту обертання шпинделя - nф

Фактична швидкість визначається за формулою:

![]() м/хв

м/хв

Технічне нормування

Технічна

норма часу на токарні роботи визначається

за формулою:

![]() , хв

(2.11)

, хв

(2.11)

де

![]() -

основний

час, хв;

-

основний

час, хв;

- допоміжний час, визначається за таблицям (табл. 2.36;2.39-2.43), хв;

- додатковий час, (табл. 2.42) хв;

- підготовчо-заключний час, визначається за таблицям (табл. 2.44), хв

n- кількість деталей, що підлягають ремонту протягом доби, шт

Основний час визначається за формулою:

![]() , хв

(2.12)

, хв

(2.12)

де

![]() -

довжина деталі, мм;

-

довжина деталі, мм;

![]() -

величина врізання різця;

=1-2мм;

-

величина врізання різця;

=1-2мм;

![]() -

величина пробігу різця;

=2-3

мм;

-

величина пробігу різця;

=2-3

мм;

![]() -

фактична подача; приймаємо згідно

паспорту станка,

мм/об

-

фактична подача; приймаємо згідно

паспорту станка,

мм/об

Додатковий час, складає 11% від оперативного часу і визначається за формулою:

![]() ,

хв (2.13)

,

хв (2.13)

Штучний час визначається за формулою:

![]() , хв

(2.14)

, хв

(2.14)

Таблиця 2.31 - Швидкість різання, м/хв

Подача, мм/об

|

Швидкість різання, м/хв при глибині різання, мм

|

||||||||

0,5 |

1,0 |

1,5 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

|

0,1 |

215 |

180 |

—

|

—

|

—

|

—

|

—

|

—

|

—

|

0,2 |

170 |

150 |

135 |

125 |

—

|

—

|

—

|

—

|

—

|

0,3 |

147 |

130 |

117 |

108 |

—

|

—

|

--- |

—

|

—

|

0,4 |

—

|

116 |

105 |

98 |

88 |

82 |

77 |

73 |

68 |

0,5 |

--- |

101 |

91 |

84 |

76 |

70 |

66 |

63 |

58 |

0,7 |

—

|

81 |

73 |

67 |

60 |

56 |

53 |

51 |

47 |

0,8 |

—

|

73 |

66 |

62 |

55 |

51 |

49 |

46 |

43 |

0,9 |

—

|

—

|

--- |

—

|

51 |

48 |

45 |

43 |

32 |

1,0 |

—

|

—

|

--- |

--- |

39,5 |

35 |

34 |

32 |

30 |

Коефіцієнти коректування

Таблиця 2.32 - Поправочний коефіцієнт Км, що враховує матеріал деталі

Вуглецева сталь σв, кг/мм2

|

Конструкційна сталь σв, кг/мм2 |

Чавуни (робота без охолодження), твердість НВ

|

|||||||||||

45 55 |

55 |

65 |

75 |

85 |

55 |

75 |

95 |

105 |

150 |

170 |

190 |

210 |

|

1 |

0,75 |

0,65

|

0,45

|

0,35

|

0,7

|

0,5

|

0,4

|

0,25

|

0,9 |

0,6 |

0,5 |

0,3 |

|

Таблиця 2.33 - Поправочний коефіцієнт Кр, що враховує матеріал різця

Швидкорізальна сталь Р18, Р9

|

Вуглецеві стали У10А, У12А

|

Тверді сплави

|

||

Т15К6

|

Т5К10

|

ВК8

|

||

1 |

0,45 |

3,0 |

2,3 |

2,5 |

Таблиця 2.34 - Поправочний коефіцієнт Ко, що враховує роботу без охолодження

|охолодження|

Вид обробки

|

Оброблюваний матеріал

|

Поправочний коефіцієнт

|

Чорнова обробка

|

Сталь

|

0,8-0,9 |

Ковкий чавун

|

0,85-0,9 |

|

Чистова обробка

|

Всі матеріали

|

0,9-0,95 |

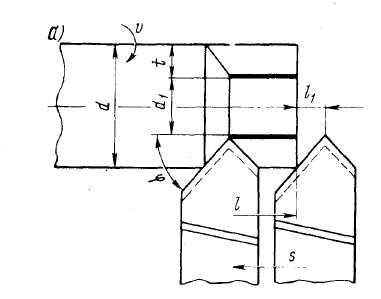

Рис 1 –Повздовжнє обточування

Таблиця 2.35- Швидкість різання, м/хв

Подача, мм/об

|

Глибина різання, мм

|

|||

Не більше 1,0

|

1,1-1,5 |

1,6-2,0 |

2,1-3,0 |

|

Не більше 0,15

|

79 |

71 |

66 |

—

|

0,16-0,25 |

61 |

55 |

51 |

—

|

0,26-0,40 |

—

|

40 |

37 |

33 |

0,41-0,60 |

—

|

—

|

29 |

29 |

Матеріал

оброблюваної деталі σ![]() =75 кг/мм2,

матеріал різця Р9, без охолодження.

=75 кг/мм2,

матеріал різця Р9, без охолодження.

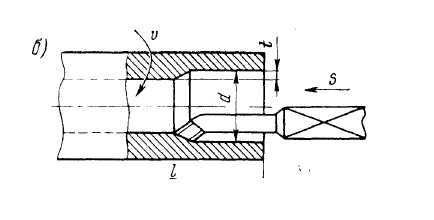

Рис 2 – Розточування отвору

Подача, мм/об

|

Глибина різання, мм

|

|||

|

Не більше 1,0

|

1,1-1,5 |

1,6-2,0 |

2,1-3,0 |

Не більше 0,10

|

77 |

70 |

—

|

---- |

0,11-0,20 |

61 |

55 |

51 |

—

|

0,21-0,30 |

50 |

46 |

42 |

—

|

0.31-0,40 |

—

|

—

|

35 |

32 |

0,41-0.50 |

—

|

---- |

26 |

27 |

Таблиця 2.37 - Нарізання різьби. Швидкість різання, м/хв.

d, мм

|

S, мм/об

|

Vр, м/хв

|

14-22 |

1,5 |

5,8-9,2 |

18-22 |

2,5 |

7,6-9,2 |

24-28 |

3,0 |

7,5-8,2 |

24-33 |

2,0 |

10,0-14,0 |

30-33 |

3,5 |

10,8-11,8 |

33-39 |

4,0 |

11,4-13,0 |

36-45 |

3,0 |

11,4-14,0 |

42-45 |

4,5 |

14,7-16,0 |

Vр не підлягає коректуванню при нарізанні різьби

Таблиця 2.38 - Висота профілю метричної різьби, мм

-

Шаг різьби

0,5

0,75

1,0

1,25

1,5

2.0

3,0

4,0

5,0

Висота профілю

0,27

0,40

0,54

0,68

0,81

1,98

1,62

2,16

3.25

Таблиця 2.39 - Допоміжний час, пов'язаний з переходом, при нарізанні різьби на токарних верстатах (час на один хід), хв

Характер обробки

|

Діаметр різьби, мм (до)

|

Висота центрів верстата, мм

|

|||

до 200

|

300 |

||||

Нарізання різьби різцем

|

З автоматичним зворотним переміщенням каретки супорта

|

Без проміру

|

|

0,12 |

0,15 |

З проміром: різьбовим мікрометром

|

50 |

0,40 |

0,43 |

||

різьбовою скобою

|

50 |

0,24 |

0,27 |

||

З ручним зворотним переміщенням каретки

|

Без проміру

|

|

0,18 |

0,22 |

|

З проміром: різьбовим мікрометром

|

50 |

0.45 |

0,49 |

||

різьбовою скобою

|

59 |

0,30 |

0,34 |

||

Таблиця 2.40- Допоміжний час на установку і зняття деталі при роботі на токарних верстатах, хв

Спосіб установки деталі уручну

|

Маса деталі, кг

|

|||||||

0,5 |

1,0 |

3,0 |

5.0 |

8.0 |

12,0 |

20.0 |

||

У трикулачковому патроні з ручним затиском

|

Без вивіряння

|

0.22 |

0.25 |

0,29 |

0,34 |

0,38 |

0.46 |

0,56 |

З вивірянням по крейді

|

0,42 |

0,45 |

0,54 |

0.64 |

0,72 |

0,84 |

1,00 |

|

З вивірянням індикатором

|

1,15 |

1,25 |

1,29, |

1,44' |

1,68 |

1,96 |

2.36 |

|

Теж, з пневматичним затиском

|

Без вивіряння

|

0,11 |

0,12 |

0.13 |

0,14 |

0,16 |

0,19 |

0,24 |

З вивірянням по крейді

|

0.32 |

0,34 |

0,38 |

0,44 |

0.50 |

0.57 |

0,70 |

|

Теж, з ручним затиском

|

З підтисканням центром задньої бабки

|

0,29 |

0,32 |

0.35 |

0,39 |

0.43 |

0,48 |

0.5 3 |

Теж, з ручним затиском

|

З підтисканням центром задньої бабки і нерухомим люнетом

|

0,41 |

0,46 |

0,54 |

0.58 |

0.62 |

0,69 |

0.79 |

З нерухомим люнетом, довжина деталі: до 400 мм

|

0,30 |

0.33 |

|

|

|

|

|

|

400—1000 мм

|

|

—

|

0,36 |

0.41 |

0,45 |

0,50 |

0,56 |

|

У центрах

|

Без надягання хомутика

|

0,17 |

0,18 |

0.20. |

0,24 |

0,26 |

0,29 |

0,34 |

З надяганням хомутика

|

0,25 |

0,27 |

0,30 |

0,34 |

0,40 |

0,48 |

0,60 |

|

У центрах з ведучим переднім центром

|

|

0,18 |

0,19 |

0,22 |

0,26 |

|

|

|

У центрах з нерухомим люнетом

|

Без надягання хомутика, при довжині деталі 400 мм

|

0,32 |

0,34 |

|

|

|

|

|

1000 мм

|

—

|

|

0,37 |

0,41 |

0,43 |

0,45 |

0,52 |

|

2500 мм

|

|

—

|

—

|

—

|

0,47 |

0,52 |

0,59 |

|

Теж |

З надяганням хомутика, при довжині деталі 400 мм

|

0,43 |

0,46 |

|

|

|

|

|

1000 мм

|

|

|

0,48 |

0,51 |

0,57 |

0,64 |

0,78 |

|

2500 мм

|

—

|

—

|

—

|

—

|

0,62 |

0,71 |

0,85 |

|

Таблиця 2.41 - Допоміжний час, пов'язаний з переходом при повздовжньому обточуванні і розточуванні на токарних верстатах (час на один хід), хв

Характер обробки

|

Вимірювальний інструмент

|

Оброблюваний діаметр. мм

|

Висота центрів верстата, мм

|

||||

До 200

|

300 |

||||||

Оброблювана довжина, мм (до)

|

|||||||

200 |

500 |

200 |

500 |

||||

Грубе обточування або розточуван ня

|

Різцем, встановленим на розмір

|

--- |

--- |

0,10 |

0,12 |

0,12 |

0,16 |

З установкою різця по упору або лімбу грубо

|

|

|

0,15 |

0,17 |

0,18 |

0,22 |

|

То ж, з точністю 0,2 мм

|

—

|

—

|

0,17 |

0,19 |

0,20 |

0,24 |

|

З попереднім проміром

|

Кронцир-куль

|

До 100

|

0,36 |

0,38 |

0,40 |

0,44 |

|

Теж

|

Лінійка, кронцир- куль

|

100—300

|

0,42 |

0,44 |

0,46 |

0,50 |

|

Обточування або розточуван ня по 4 і 5-му класах точності |

З узяттям однієї пробної стружки

|

Штанген-циркуль ркуль

|

До 100

|

0.38 |

0,40 |

0,44 |

0,48 |

100—200

|

0.41 |

0,43 |

0,47 |

0,51 |

|||

Скоба або штихмас

|

до 100

|

0,34 |

0.36 |

0,40 |

0,44 |

||

100—300

|

0,37 |

0,39 |

0,43 |

0,47 |

|||

Обточування або роз- точування по 3 класу точності

|

З узяттям два пробних стружок

|

Мікрометр, скоба, калібр- пробка

|

До 100

|

0,81 |

0,83 |

0,89 |

0,93 |

» 100

|

0,57 |

0,59 |

0,65 |

0,69 |

|||

»50

|

0,51 |

0,53 |

0,59 |

0.63 |

|||

50—100

|

0,55 |

0,57 |

0,63 |

0,07 |

|||

Повернути головку

|

Чотирьохрізцеву

|

—

|

—

|

0, |

12 |

0,15 |

|

Таблиця 2.42 – Допоміжний час, пов'язаний з переходом при поперечному обточуванні на токарних

верстатах (час на один хід), хв

Характер обробки

|

Вимірюваль-ний інструмент

|

Обробляє- мий розмір, мм

|

Висота центрів верстата, мм

|

||||

До 200

|

300 |

||||||

Оброблювана довжина

|

мм (до)

|

||||||

50 |

100 |

100 |

200 |

||||

Поперечне, обточування, відрізання, проточуван-ня зовнішніх канавок

|

Різцем, установленим на розмір

|

- |

- |

0,08 |

0,10 |

0,12 |

0,16 |

З установкою різця по упору, грубо

|

|

|

0,13 |

0,15 |

0,18 |

0,22 |

|

З попереднім проміром

|

Лінійка, шаблон

|

- |

0,25 |

0,27 |

0,31 |

0,35 |

|

З узяттям однією пробною стружки

|

Теж

|

До 300

|

0,32 |

0,34 |

0,40 |

0,44 |

|

Штанген- циркуль

|

До 100

|

0,36 |

0,38 |

0,44 |

0,48 |

||

Теж

|

100—200

|

0,39 |

0,41 |

0,47 |

0,51 |

||

Проточуван-ня внутрішніх канавок

|

Без установки різця на розмір

|

- |

- |

0,15 |

- |

0,20 |

- |

З установкою різця на розмір

|

- |

- |

0,29 |

- |

0,36 |

-

|

|

Внутрішнє підрізання дна і уступу

|

|

- |

- |

0,12 |

- |

0,16 |

- |

Таблиця 2.43- Допоміжний час, пов'язаний з переходом на додаткові прийоми роботи, що не увійшли до комплексів таблиць, хв

Найменування прийомів роботи

|

Висота центрів верстата, мм

|

||

до 200

|

300 |

||

Змінити частоту обертання або змінити величину подачі

|

Одним важелем

|

0,04 |

0,05 |

Двома важелями

|

0,06 |

0,08 |

|

Встановити інструмент і зняти

|

Прохідний або підрізний різець з закріпленням:

|

0.60 |

0,70 |

одним болтом

|

0.70 |

0,80 |

|

двома болтами

|

|

|

|

Фасонний або різьбовий різці з закріпленням:

|

|

|

|

одним болтом

|

0,90 |

1,00 |

|

двома болтами

|

1,00 |

1,20 |

|

Продовження таблиці 2.43

|

|||

|

|||

Повернути верхню частину супорта на кут

|

0,06. |

0,07 |

|

Змастити деталь, розгортку або мітчик

|

0,03 |

0,04 |

|

Закріпити або відкріплювати каретку від подовжнього переміщення:

|

|

|

|

рукояткою

|

0,04 |

0,05 |

|

ключем

|

0.08 |

0,10 |

|

Таблиця 2.44 - Підготовчо-завершальний час при роботі на токарних верстатах, хв.

Спосіб установки деталі

|

Висота центрів верстата, мм

|

|||||

до 200

|

300 |

|||||

Кількість встановлюваних інструментів

|

||||||

2 |

4 |

6 |

2 |

4 |

6 |

|

На наладку верстата, інструменту і пристосувань

|

||||||

У центрах або на шпиндельній оправці

|

7 |

9 |

12 |

8 |

10 |

14 |

У патроні самоцентруючому, цанговому або пневматичному

|

8 |

10 |

12 |

12 |

14 |

16 |

То ж, з підтисканням центром задньої бабки

|

10. |

12 |

13 |

13 |

15 |

18 |

На додаткові прийоми

|

||||||

Установка упору

|

1,5 |

2,0 |

||||

Установка .люнета з регулюванням

|

2,7 |

3,8 |

||||

Установка подачи по ходовому гвинту для нарізання різьби важелем коробки передач

|

1,0 |

1,0 |

||||

Зсув задньої бабки для обточування конуса

|

2,5 |

з,о

|

||||

Поворот супорта на кут для обточування конуса

|

1,0 |

1,0 |

||||

Розточування сирих кулачків

|

6.0 |

8,0 |

||||

На отримання інструментів і пристосувань виконавцем до початку і здачу їх після закінчення роботи

|

8 |

9 |

||||

А 4120 Свердлильна

Б Код, найменування устаткування

Таблиця 2.45 - Технічна характеристика

Код устаткування

|

381213 |

381213 |

381213 |

381217 |

Модель

|

2Н118-1

|

2Г125

|

2Н1.35

|

2Н55

|

Найменування

|

Вертикально-свердлильні верстати

|

Радіально-свердлильний верстат

|

||

Параметри

|

|

|

|

|

Найбільший діаметр свердлення, мм

|

18 |

25 |

35 |

50 |

Відстань від шпинделя до столу: найбільше

|

650 |

700 |

750 |

1600 |

Найменше

|

- |

75 |

65 |

410 |

Конус Морзе

|

2 |

3 |

4 |

5 |

Частота обертання шпинделя, хв-1

|

180,250,356,710 1000 1420 2000 2800 |

63 90 125 180 250 355 500 710 1000 1400 2000 |

31,5 45 63 90 125 180 250 355 500 710 1000 1400 |

220 25 32 40 50 63 80 100 125 160 200 250 315 400 500 630 800 1000 1250 1600 2000 |

Подача шпинделя, мм/об

|

0,10 0,14 0,20 0,28 0,40 0,56 |

0,10 0,14 0,20 0,28 0,40 0,56 0,80 1,12 1,60 |

0,10 0,14 0,20 0,28 0,40 0,56 0,80 1,12 1,60 |

0,056 0,08 0,112 0,160 0,224 0,315 0,450 0,630 0,900 1,25 1,80 2,50 |

Потужність, кВт

|

1,5 |

2,2 |

4,0 |

4,0 |

315930.ХХХХ КПК-0,5 кран-укосина (при необхідності)

О Зміст операції висловлюється коротко в технологічній послідовності (види робіт і технологічні терміни: свердлити, розсвердлити, зенкувати, розвернути, цекувати і т. д.).

Т ХХХХХХХХХ Пристосування, кондуктор, підставка.

Таблиця 2.46 - Інструменти

Призначення інструменту

|

Додаток 3

|

Призначення інструменту

|

Додаток 3

|

Допоміжний

|

Таблиця Д 3-1

|

Ручний

|

Таблиця Д 3-3

|

Ріжучий

|

Таблиця Д 3-2

|

Вимірник

|

Таблиця Д 3-4

|

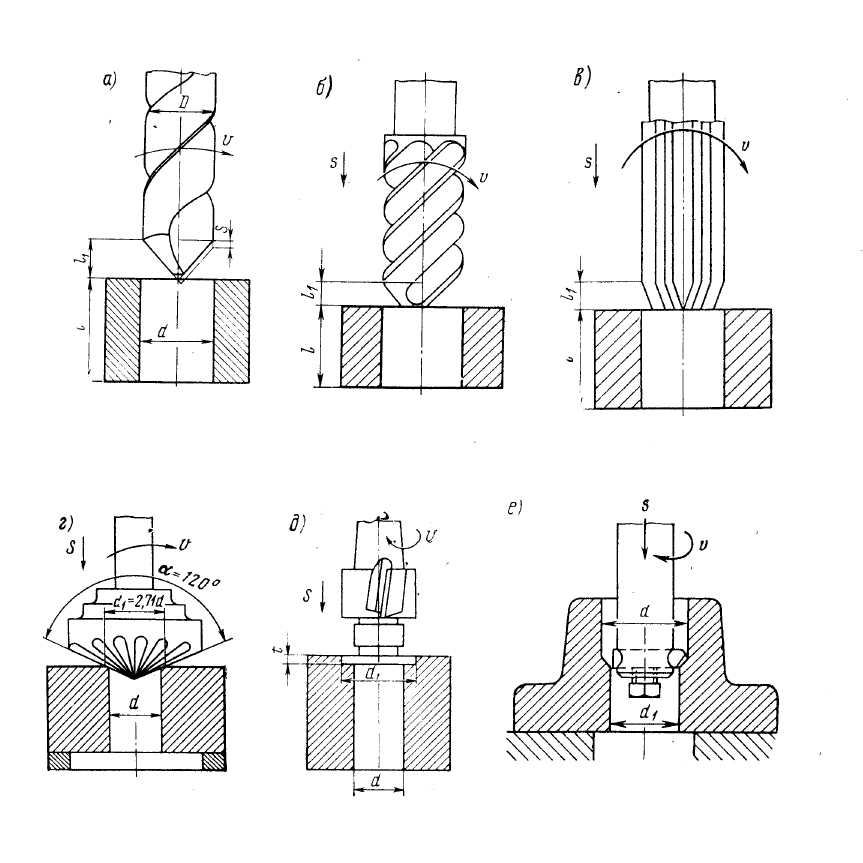

а) свердління; б) зенкування; в) розвертка; г) зенкування конічною зенківкою; д) зенку- вання циліндричною зенківкою; е) розточування отвору різцем; ж) цековання поверхні; з) на-різання різьби в отворі

Р Розміри, режими

До основних режимів свердлильної операції відносяться:

t- глибина різання; S- подача, мм/об; Vр- швидкість різання, м/хв;

n- частота обертання шпинделя, хв-1

Глибина різання - при свердлінні визначається за формулою:

![]() мм

(2.15)

мм

(2.15)

де dсв- діаметр свердла;

- при розсвердлюванні, розгортання

![]() ,

мм (2.16)

,

мм (2.16)

де d - діаметр отвору після обробки, мм

d1 - діаметр отвору перед обробкою мм.

Подача S встановлюється по нормативах (див. таблиці), що рекомендуються, з урахуванням конкретних умов обробки, а потім приймаються найближче значення Sф по верстату, мм/об.

Швидкість різання Vріз встановлюється по нормативних таблицях, що рекомендуються, або розраховується по емпіричній формулі.

Таблиця 2.47 – Режими різання

Матеріал деталі |

Матеріал інструменту |

Режими різання |

Діаметр свердла, мм |

||||||

5 |

10 |

15 |

20 |

25 |

30 |

40 |

|||

Сталь σв=60-70 кг/мм2 |

Сталь Р9 чи Р18 |

S мм/об |

0,10 |

0,15 |

0,20 |

0,15 |

0,10 |

0,10 |

- |

V м/хв |

12 |

15 |

18 |

18 |

22 |

22 |

- |

||

Чавун НВ 180-200 |

S мм/об |

0,15 |

0,20 |

0,25 |

0,25 |

0,15 |

0,15 |

0,10 |

|

V м/хв |

15 |

20 |

24 |

||||||

Частота обертання шпинделя n визначається за формулою:

хв.-1 (2.17) де V- швидкість різання, м/хв

D- діаметр поверхні до обробки, мм

Згідно паспорта верстата приймаємо фактичну частоту обертання шпинделя - nф

Фактична швидкість визначається за формулою:

м/хв. (2.18)

Технічне нормування

Технічна норма часу на свердлильні роботи визначається за формулою:

, хв (2.20)

де - основний час, хв;

- допоміжний час, визначається за таблицям (табл. 2.48-2.53), хв;

- додатковий час, хв;

- підготовчо-завершальний час, визначається за таблицям (табл. 2.54), хв

n- кількість деталей, що підлягають ремонту протягом доби, шт

Основний час визначається за формулою:

![]() , хв

(2.21)

, хв

(2.21)

де - товщина свердління, мм;

- величина врізання свердла; =2-3мм;

- величина виходу свердла, при просвердлюванні отвору; =2-3 мм;

- фактична подача; приймаємо згідно паспорту станка, мм/об

ί-число отворів

Додатковий час, складає 11% від оперативного часу і визначається за формулою:

, хв (2.22)

Штучний час визначається за формулою:

, хв (2.23)

Таблиця 2.48 - Допоміжний час на додаткові прийоми роботи, пов'язані з установкою і зняттям деталі, хв.

Найменування прийомів роботи

|

Маса пристосування, кг

|

|||

До 5

|

5-10 |

>10 |

||

Очищення пристосування від стружки

|

Стислим повітрям

|

0,06 |

0,07 |

0,08 |

Щіткою

|

0,06. |

0,08 |

0.10 |

|

Кантуванням пристосування

|

0,04 |

0,06 |

0,08 |

|

Таблиця 2.49 - Допоміжний час на установку і зняття деталі вручну при роботі на свердлильних верстатах, хв.

Спосіб установки деталі

|

Стан установочної поверхні

|

Маса деталі, кг

|

|||||

0.5- 1,0 |

1,0-3,0 |

3,0-5,0 |

5,0-8,0 |

8,0- 12,0 |

12,0- 20,0 |

||

На столі без кріплення: |

|

||||||

встановити і зняти

|

- |

0,08 |

0,11 |

0,13 |

0,14 |

0,16 |

0,18 |

перевернути

|

-

|

0,05 |

0,06 |

0,06 |

0,07 |

0,09 |

0,10 |

На столі з кріпленням бовтами з планками без вивіряння

|

Оброблена

|

0,58 |

0,67 |

0,76 |

0,84 |

0,96 |

1,09 |

|

Необроблена

|

0,64 |

0,76 |

0,86 |

0,99 |

1,09 |

1,24 |

На столі з кріпленням бовтами з планками: вивіряння просте |

Оброблена

|

0,82 |

0,94 |

1,02 |

1,19 |

1,36 |

1.01 |

|

Необроблена

|

1,06 |

1.15 |

1,34 |

1,57 |

1,84 |

2,16 |

Вивіряння складне (по розмітці в одній або двух плоскостях)

|

Оброблена

|

0,98 |

1,24 |

1,47 |

1,69 |

1,90 |

2,24 |

|

Необроблена

|

1,56 |

1,85 |

2,04 |

2,30 |

2,50 |

2,86 |

Накидною кришкою і гайкою за допомогою ключа

|

- |

0,24 |

0,27 |

0,30 |

0,32 |

0,32 |

0.32 |

Накидною кришкою і гайкою від руки |

- |

0,15 |

0,16 |

0,17 |

0,17 |

0,18 |

0,18 |

У лещатах з гвинтовим затиском без вивіряння |

Оброблена

|

0,27 |

0,29 |

0,32 |

0,36 |

0,41 |

0.46 |

Те ж: без вивіряння з вивірянням |

Необроблена

|

0,47 0,80 |

0,51 0,86 |

0,55 0,94 |

0,63 1,04 |

0,71 1,32 |

0,86 1,50 |

У лещатах з пневматичним затиском без вивіряння

|

Оброблена

|

0 17 |

0,19 |

0,22 |

0,26 |

0,31 |

0,36 |

Те ж: без вивіряння |

Необроблена

|

0,43 |

0,49 |

0,53 |

0,50 |

0,68 |

0,84 |

з вивірянням |

|

0,76 |

0,82 |

0,87 |

0,98 |

1,24 |

1,39 |

У лещатах з ексцентриковим затиском: без вивіряння

|

Оброблена

|

0,19 |

0,21 |

0,25 |

0,29 |

0.34 |

0,39 |

з вивірянням

|

|

0,39 |

0.43 |

0,48 |

0.56 |

0,64 |

0.80 |

У самоцентруючих лещатах з гвинтовим затиском без вивіряння

|

- |

0.32 |

0,35 |

0,40 |

0,44 |

0,50 |

0.58 |

На столі в само- центруючому патроні

|

- |

0,17 |

0,18 |

0,20 |

0,24 |

0,28 |

0,35 |

Таблиця 2.50 - Допоміжний час на установку і зняття накладного кондуктора з

закріпленням і відкріпленням, хв

Спосіб кріплення деталі

|

Діаметр або довжина накладного кондуктора мм

|

||||

До 100

|

100- 200 |

200- 300 |

300- 500 |

>500 |

|

Встановити накладний кондуктор і зняти: без кріплення |

0,13 |

0,15 |

0,18 |

0,23 |

0,30 |

з кріпленням: пальцьовим фіксатором по отвору одним

|

0,14 |

0,17 |

0,23 |

0,29 |

0,35. |

двома

|

0,17 |

0,22 |

0,29 |

0,34 |

0,40 |

Гвинтом або гайкою від руки з допомогою ключа: одним |

0,28 |

0,32 |

0,37 |

0,44 |

0,53 |

двома

|

0,43 |

0,50 |

0,55 |

0,65 |

0,76 |

Бовтом з планкою: одним |

0,44 |

0,52 |

0,63 |

0,73 |

0,85 |

двома

|

0,63 |

0,73 |

0,85 |

0,98 |

1.15 |

Струбцинами: двома

|

---- |

—

|

0,76 |

0,88 |

1,00 |

трьома

|

—

|

—

|

1,06 |

1,20 |

1,35 |

Накидною планкою і гвинтом

|

0,36 |

0,43 |

0,48 |

—

|

—

|

Примітка. Допоміжний час на установку і зняття деталі визначається підсумовуванням часу на окремі прийоми роботи по таблицях 2.45 і 2.47 з урахуванням конкретних технологічних умов обробки, способу закріплення і кількості затисків.

Таблиця 2.51 - Допоміжний час, пов'язаний з переходом (на хід), хв.

Характер обробки

|

Робоча подача

|

Найбільший діаметр свердління, мм

|

|||||

До 12

|

12-25 |

25-50 |

|||||

Сумарна довжина переміщення шпинделя

|

|||||||

до 100

|

до 100

|

100— 300

|

до 100

|

100— 300

|

300— 500

|

||

Свердління по розмітці

|

Механічна

|

0,11 |

0,13 |

0,14 |

0,15 |

0,16 |

0,18 |

Ручна

|

0,09 |

0,11 |

0,12 |

0,12 |

0,13 |

0,15 |

|

Свердління по кондукторові

|

Механічна

|

0,07 |

0,08 |

0,09 |

0,09 |

0,10 |

0,12 |

Ручна

|

0,05 |

0,06, |

0,07 |

0,06 |

0,07 |

0,09 |

|

Таблиця 2.52 - Допоміжний час на переміщення деталі на верстаті, хв

Найменування прийомів роботи

|

Маса деталі або деталі з пристосуванням, кг

|

||

до 5

|

5—10

|

15—25

|

|

Переміщення деталі з пристосуванням на довжину до 200 мм |

0,02 |

0,03 |

0,06 |

більше 200 мм

|

0,03 |

0,04 |

0,08 |

Кантування пристосування

|

0,04 |

0,06 |

—

|

Таблиця 2.53- Допоміжний час на додаткові прийоми роботи, пов'язані з переходом, хв

Найменування прийомів роботи

|

Найбільший діаметр свердління, мм

|

||

До 12

|

12—25

|

25—50

|

|

Включити і вимкнути обертання шпинделя

|

0,02 |

0,02 |

0,02 |

Змінити частоту обертання шпинделя або величину подачі: одним важелем |

0,02 |

0,03 |

0,03 |

двома важелями

|

0,03 |

0,04 |

0,05 |

Встановити інструмент і зняти: -у кулачковому патроні

|

0,12 |

0,14 |

0,17 |

-у швидкозмінному патроні

|

0,06 |

0,06 |

0,06 |

-у конусі шпинделя № 1—2

|

0,07 |

0,07 |

—

|

-у конусі шпинделя № 3

|

—

|

0.09 |

0,09 |

-у конусі шпинделя № 4

|

—

|

—

|

0,13 |

- різець в різцедержавку

|

—

|

0,05 |

0,06 |

- ніж в різцедержавку

|

0,36 |

0,36 |

0,48 |

Поставити кондукторну втулку і зняти при внутрішньому діаметрі втулки, мм: до 15 мм |

0,06 |

0,06 |

0,06 |

15—25 мм

|

—

|

0,07 |

0,07 |

25—40 мм

|

—

|

—

|

0,09 |

Включити і вимкнути охолодження

|

0,02 |

0,02 |

0,03 |

Змастити інструмент

|

0,04 |

0,04 |

0.05 |

Таблиця 2.54-Підготовчо-завершальний час при роботі на вертикально-свердлильних верстатах,

хв

Спосіб установки і прийоми роботи

|

Кількість ріжучого інструменту

|

Максимальний діаметр свердління, мм

|

|||

|

|

12 |

12-25 |

25-50 |

|

На столі: без кріплення |

1-5 |

3 |

|

|

|

з кріпленням бовтами з планками |

1-5

|

5 |

7 |

8 |

|

У пристосуванні або в лещатах при установці їх уручну: без кріплення пристосувань |

1-5 |

6 |

8 |

9 |

|

Кріплення пристосування бовтами

|

1-5

|

9 |

10 |

11 |

|

Встановлення одного упору |

- |

1,0 |

2,0 |

1,5 |

|

На отримання інструменту і пристосувань до початку роботи і здача після закінчення

|

- |

6 |

7 |

8 |

|

|

|

|

|||

А 4260 Фрезерна

Б Код, модель, найменування устаткування

Таблиця 2.56 - Технічна характеристика фрезерних верстатів

Код устаткування

|

З81621ХХХХ

|

З81611ХХХХ

|

З81621ХХХХ

|

З81611ХХХХ

|

Модель

|

6Р81Г

|

6Р11

|

6Р82Г

|

6Р12

|

Найменування

|

Горизонтально-фрезерний верстат

|

Вертикально-фрезерний верстат

|

Горизонтально-фрезерний верстат

|

Вертикально-фрезерний верстат

|

Параметри

|

||||

Розміри робочого столу, мм

|

250x1000

|

320x1250

|

||

Відстань від торця шпинделя до робочої поверхні столу, мм

|

30-420 |

30-450 |

||

Частота обертання шпинделя, хв-1

|

50 63 80 100 125 160 200 250 315 400 500 630 800 1000 1250 1600 |

31,5 40 50 63 80 100 125 160 200 250 315 400 500 630 800 1000 |

||

Подовжні і поперечні подачі столу, мм/хв

|

35 45 50 65 85 115 135 170 210 270 330 400 530 690 836 1020 |

25 3105 40 50 63 80 100 125 160 200 250 315 400 500 660 800 |

||

Вертикальна подача, мм/хв

|

8,3;10,5;13,3;16,6;21;26,6;33,3;41,6;53,3;66,6;83,3;105;133,3;166,6;210; 265,7 |

8,3;10,5;13,3;16,6;21;26,6;33,3;41,6;53,3;66,6;83,3;105;133,3;166,6;210; 265,7 |

||

Потужність, кВт

|

5,5 |

7,5 |

||

О Зміст операції висловлюється коротко в технологічній послідовності виконуваних робіт з вказівкою розмірів ( фрезерувати, зенкувати, відрізувати, підрізати, цекувати і т. д.).

Т Технологічне оснащення: пристосування; допоміжні інструменти; ріжучі інструменти; слюсарно-монтажний інструмент; спеціальні інструменти, засоби; вимірювальні засоби

(Додаток 3 таблиці Д 3-1, Д 3-2, Д 3-3, Д 3-4).

Р Розміри, режими різання

t - глибина різання визначається залежно від точності і шорсткості поверхні, яка обробляється: при чорновому фрезеруванні припуск z на обробку рекомендується знімати за один прохід, а при підвищених вимогах до точності, шорсткості поверхні обробку проводять в два прохода- чорновий і чистовий.

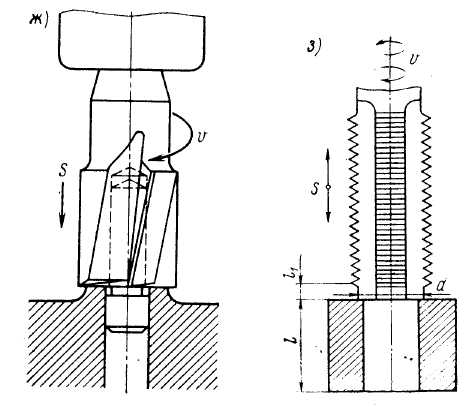

Рис 4- Основні схеми різання при фрезерних роботах

а — обробка площини циліндровою фрезою; б — обробка площини торцевою фрезою; в — обробка площини дисковою фрезою; г—фрезерування пазів дисковою фрезою;

д — обробка площини кінцевою фрезою; е—фрезерування пазів кінцевою фрезою;

ж—фрезерування фрезами фасонів

L-довжина робочого ходу стола, визначається за формулою:

![]() мм

(2.24)

мм

(2.24)

де ℓ-довжина різання, яка дорівнює довжині обробки, мм;

ℓ1-довжина врізання (1-3), мм;

ℓ2- довжина перебігу фрези (2-4), мм

![]() -

подача на один зуб, вибирається в таблиці

(табл. 2.57-2.61)

-

подача на один зуб, вибирається в таблиці

(табл. 2.57-2.61)

![]() -

хвилинна подача визначається за

формулою:

-

хвилинна подача визначається за

формулою:

![]() (2.25)

(2.25)