- •Обрабатываемые металлические материалы

- •Базовая концепция для выбора материалов заготовок

- •Свойства материалов как структурно-чувствительный фактор

- •Классификация материалов по обрабатываемости резанием

- •Традиционная классификация

- •Примеры значений Кv :

- •Классификация материалов по iso

- •Новая классификация по мс (Material Classification «Sandvik»)

- •Структура кодов мс

- •Термическая обработка заготовок

- •Предварительная термическая обработка заготовок

- •Особенности строения литого и деформированного материала

- •Деформируемый металл

- •Термическая обработка стальных отливок

- •Особенности термической обработки (то) стальных отливок

- •Особенности термической обработки чугунов

- •Термическая обработка серого чугуна

- •Термическая обработка ковкого чугуна

- •Виды термической обработки

- •Термическая обработка высокопрочного чугуна

- •Термическая обработка отливок цветных сплавов

- •Термическая обработка алюминиевых сплавов

- •Наименование, маркировка литейных алюминиевых сплавов и режимы то:

- •Термическая обработка медных сплавов

- •Деформированные заготовки

- •Определение технологической пластичности

- •Условие пластичности

- •Прокатка. Разновидности прокатки

- •Разновидности поперечной прокатки

- •Прокатные станы и валки

- •Производство бесшовных труб

- •Производство периодического проката

- •Заготовки из проката

- •Приемо-сдаточные испытания деформируемого металла

- •Правила приемки

- •Принцип выбора заготовки из проката для холодной механической обработки резанием

- •Технологичность поковок

- •2.11.1 Оборудование для ковки. Принцип выбора

- •Нагрев металла (в процессах омд) Термический режим

- •Нагрев заготовок (прокат, поковки) под омд

- •Виды нагревательных устройств в кузнечно-штамповочном производстве

- •Окалинообразование при нагреве слитков и заготовок

- •Проектирование заготовок, изготовляемых ковкой на молотах (ковка, гост 7829-70)

- •Горячая объемная штамповка (гош)

- •Проектирование стальных штампованных поковок (гост 7505-89)

- •Исходные данные

- •Структура определения припусков и допусков на механическую обработку

- •Литые заготовки. Фасонные отливки

- •Литейные свойства сплавов

- •Технические требования к отливкам

- •Точность отливок

- •Технологичность конструкции литых заготовок

- •Принцип направленного затвердевания отливки (разгрузка термических узлов скопления металла)

- •База измерения

- •Этапы проектирования и освоения литейной технологии

- •Требования к оформлению технологической документации

- •Оформление карты технологического процесса

- •Комплект технологических документов по гост 3.140-85

- •Особенности производства отливок с учетом фактора технологичности применяемого сплава

- •Дефекты отливок

- •Контроль качества отливок

- •Исправление дефектов отливок

- •Заварка чугунных отливок

- •Дефекты которые обнаруживаются при гидравлических испытаниях или вскрываются после механической обработки.

- •Классификация способов литья

- •Подвод житного металла в литейную форму

- •Изготовление отливок в песчано-глинистых формах

- •Технологические возможности способа литья в песчано-глинистых формах

- •Формовочные и стержневые смеси

- •Технология изготовления крупных корпусных отливок

- •Специальные способы литья

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в кокиль

- •Непрерывное литье

- •Литье под давлением

- •Литье с направленной кристаллизацией (лнк) рабочих лопаток газовых турбин

- •Сравнительный анализ способов литья

- •Глава 1. Обрабатываемые металлические материалы………………………………………………………2

- •Глава 2. Деформированные заготовки…...…………..…21

- •Глава 3.Литые заготовки. Фасонные отливки……...…57

Непрерывное литье

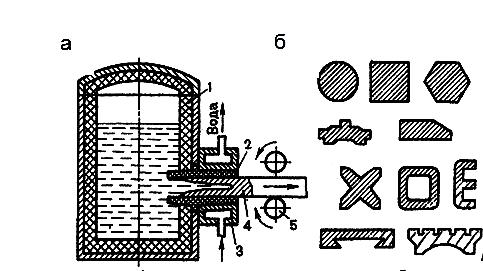

Непрерывное литье – это способ получения протяженных отливок путем непрерывной подачи расплава в форму и вытягивания из нее затвердевшей части отливки. В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье.

Вертикальное литье обычно применяется для получения слитков и труб. При производстве труб в кристаллизатор устанавливают водоохлаждаемый стержень, который формирует внутреннюю поверхность трубы.

Расплавленный металл из печи или ковша поступает в кристаллизатор, представляющий собой охлаждаемую водой металлическую форму. Перед началом работы в кристаллизатор вводится, снизу, затравка, верхняя часть которой образует дно в нижней части кристаллизатора, а нижняя часть зажата валками. По мере затвердевания металла, непрерывного заливаемого в кристаллизатор, затравка с отливкой движется вниз. Длинные отливки разрезают (газовой резкой).

Этим способом получают различные отливки из чугуна, медных, алюминиевых и других сплавов. Отливки, полученные этим способом, не имеют неметаллических включений и усадочных раковин благодаря созданию направленной кристаллизации сплава. Однако качество поверхности не всегда удовлетворительное (наличие пор, коробление).

Схема горизонтального литья приведена на рис. 47.

Рис. 47. Схема горизонтального непрерывного литья (а) и образцы отливок (б)

Расплавленный металл из металлоприемника (1) через графитовую насадку (2) поступает в водоохлаждаемый кристаллизатор (3) и затвердевает в виде отливки (4), которая вытягивается из кристаллизатора валками (5) через затравку.

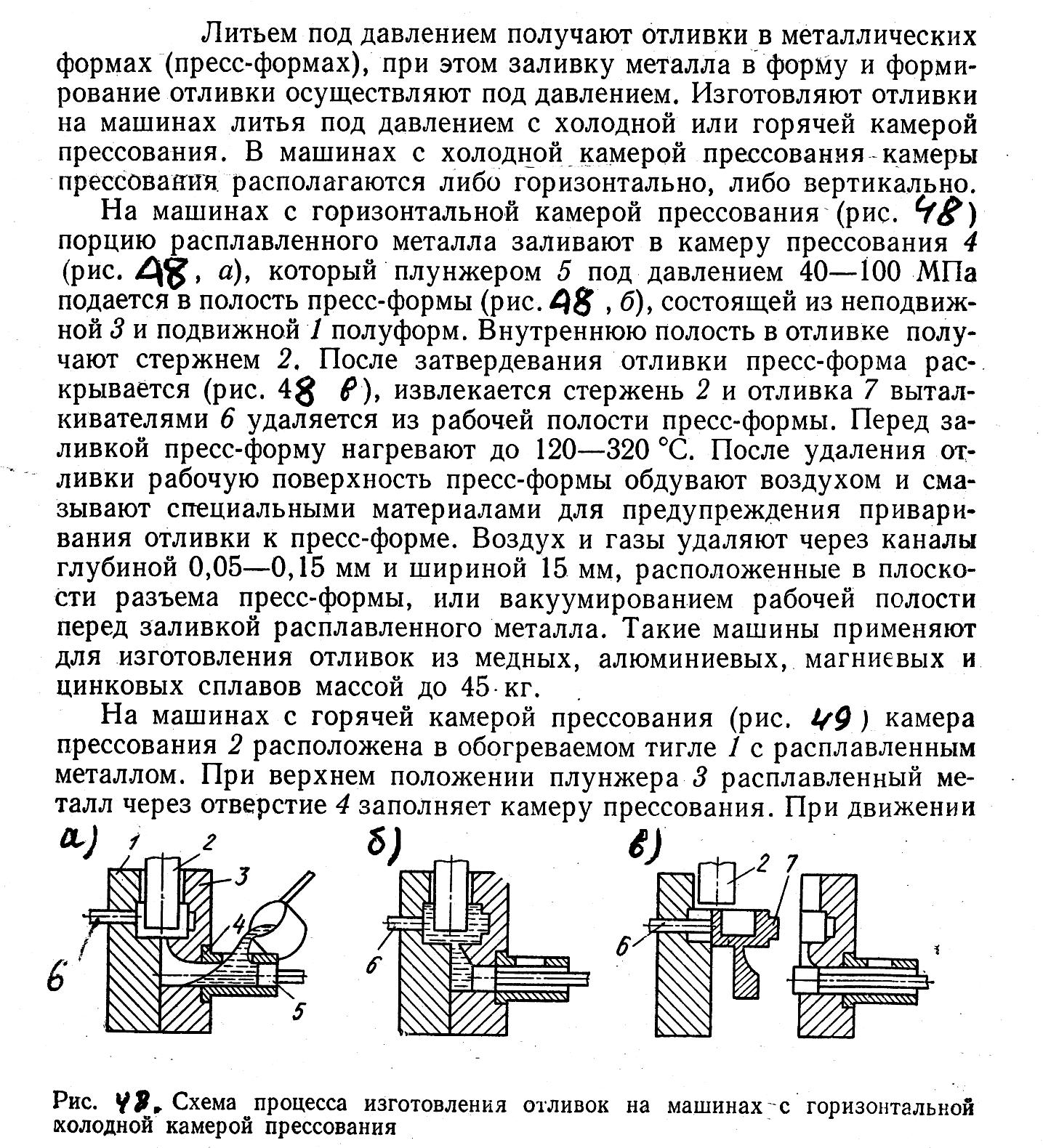

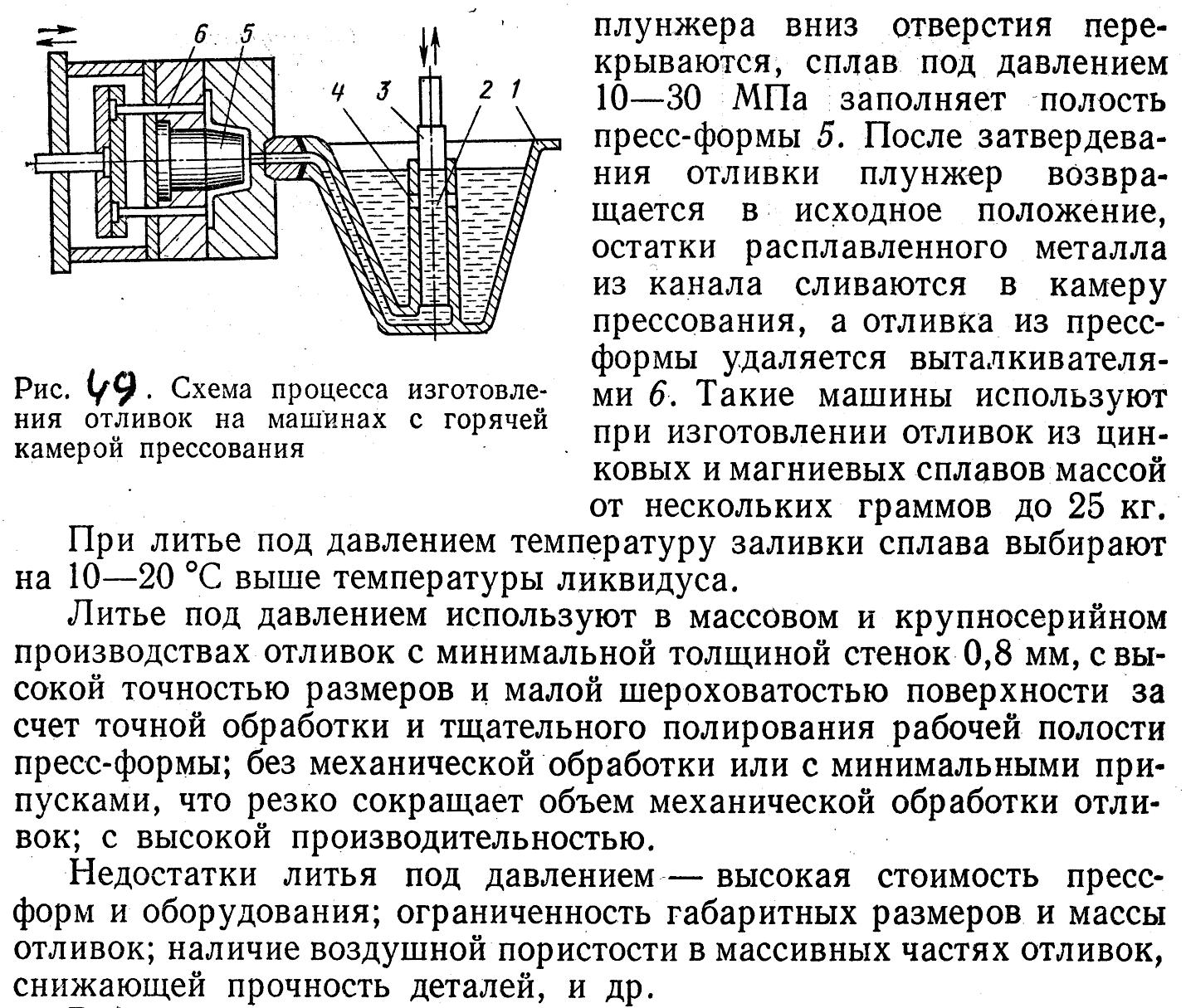

Литье под давлением

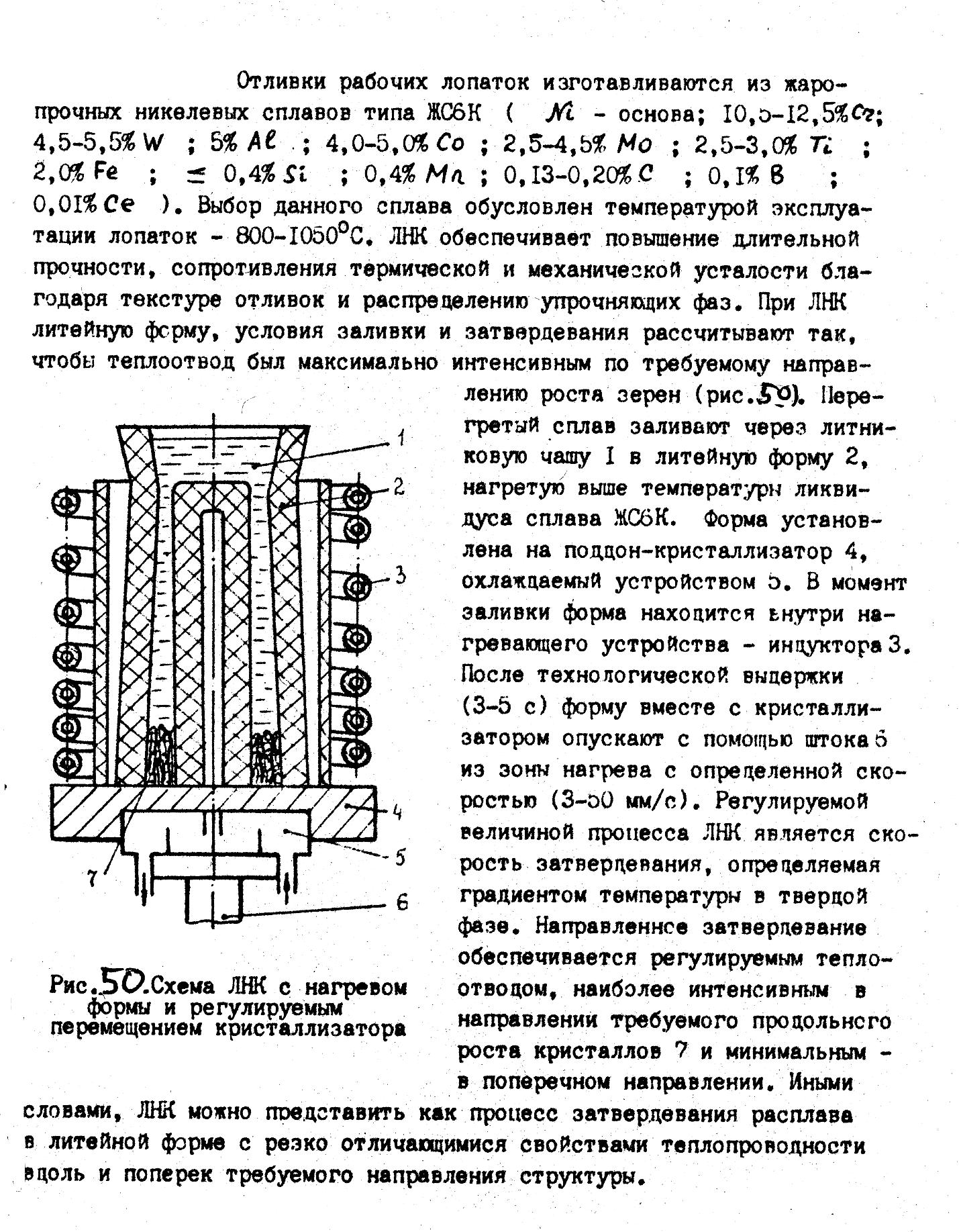

Литье с направленной кристаллизацией (лнк) рабочих лопаток газовых турбин

Сравнительный анализ способов литья

Сравнительные показатели различных способов литья показаны в табл. 24.

Таблица 24

Технические возможности и сравнительные показатели различных способов литья (ориентированные данные)

Показатель |

Способ литья1 |

|||||

П |

Д |

К |

В |

О |

Ц |

|

Максимальная масса отливок, кг |

250000 |

50 |

2000 |

100 |

200 |

50000 |

Максимальный размер отливки, м |

20 |

1,2 |

2 |

1 |

1,5 |

10 |

Минимальная толщина стенки отливки, мм |

3 |

0,5 |

2,2 |

0,5 |

1,5 |

4 |

Класс размерной точности отливок2 |

5–16 |

3т–9 |

5т–13 |

3т–11 |

7т–15 |

6–15 |

Квалитет по ГОСТ 25346–893 |

13 |

11 |

12–13 |

11 |

14 |

13–14 |

Степень точности поверхности отливки2 |

7–22 |

2–11 |

4–14 |

3–13 |

6–17 |

4–14 |

Шероховатость поверхности2 (Rа), мм |

8–1004 |

2,5–20 |

4–40 |

3,2–32 |

6,3–80 |

4–40 |

Минимальный припуск на обработку (на сторону)2, мм |

0,3–6 |

0,2–0,5 |

0,3–1 |

0,1–0,6 |

0,4–2 |

0,3–1 |

Литейные уклоны, град |

0,5–3 |

0,5–1 |

0,5–1,2 |

1–2 |

1–2 |

3–6 |

Коэффициент использования металла, % |

60–70 |

90–95 |

75–80 |

90–95 |

80–95 |

70–90 |

Выход годного, % |

30–50 |

50м65 |

40–60 |

30–60 |

50–60 |

90–100 |

Относительная себестоимость 1 т отливок |

1,0 |

1,8–2 |

1,2–1,5 |

2,5–3 |

1,5–2 |

0,6–0,7 |

Экономически оправданная серийность, шт. |

Без огр. |

1000 |

400–800 |

1000 |

200–500 |

100–1000 |

Преобладающие типы серийности производства5 |

Ед, Мс, С, Кс |

Кс, Мас |

С, Кс, Мас |

Ед, Мс, С |

С, Кс, Мас |

С, Кс, Мас |

Преобладающие разновидности (группы) отливок по массе6 |

М, Ср, Кр, Окр |

М |

М, Ср |

М |

М, Ср |

М, Ср, Кр, Окр |

1 Способы литья: П – в песчаные формы, Д – под давлением, К – в кокиль,

В – по выплавляемым моделям, О – в оболочковые формы, Ц

центробежное литье.

2 Согласно ГОСТ 26645–85 с изменением №1, 1989 г.

3 Номер квалитета (ГОСТ 25346–89) определялся по классу наибольшей

размерной точности отливки (ГОСТ 26645–85) для каждого способа литья

путем сопоставления значений допусков.

4 Более 100 мкм.

5 Ед – единичное, Мс – мелкосерийное, С – серийное, Кс – крупносерийное,

Мас – массовое.

6 М – мелкие, Ср – средние, Кр – крупные, Окр – очень крупные.

СПИСОК ЛИТЕРАТУРЫ

Батышев А.И., Схиртладзе А.Г., Батышев К.А. и др. проектирование и производство заготовок: учебник. / под общ. ред. П.К. Ящерицина. – М.: Глобус . 2005. – 222с.

Материаловедение и технология металлов: учебник. / под общ. Ред. Г. П. Фетисова. – М.: высшая школа, 2001. – 638с.

Маталин А.А. Технология машиностроения: Учебник – Л.: Машиностроение, 1985. – 448с.

Охрименко Я.М. Технология кузнечно-штамповочного производства: Учебник – М.: Машиностроение, 1976. – 560с.

Чугун: Справочник / под ред. А.Д. Шермана и А.А. Жукова. – М.: Металлургия, 1991. – 576с.

Цветное литье: Справочник / под общ. Ред. Н.М. Галдина. – М.: Машиностроение, 1989. – 528с.

Производство отливок для энергомашиностроения / под ред. К.Н. Примака и А.А. Бречко. – Л.: Машиностроение,1976. – 256с.

Термическая обработка в машиностроении: Справочник / под ред. Д.М. Лахтина, А.Г. Рахштадта. – М.: Машиностроение, 1980. – 783с.

Кратович Л.Ф. Технология конструкционных материалов в энергомащиностроении: Учебное пособие. – Спб: издательство ПИМаш (ЛМЗ-ВТУЗ), 1992. – 95с.

Анастасиади Г.П., Кратович Л.Ф. Выбор сплавов для заготовок и их конструктивная прочность: Учебное пособие. – СПб: издательство ПИМаш (ЛМЗ-ВТУЗ), 1996. – 80с.

Оглавление