- •Обрабатываемые металлические материалы

- •Базовая концепция для выбора материалов заготовок

- •Свойства материалов как структурно-чувствительный фактор

- •Классификация материалов по обрабатываемости резанием

- •Традиционная классификация

- •Примеры значений Кv :

- •Классификация материалов по iso

- •Новая классификация по мс (Material Classification «Sandvik»)

- •Структура кодов мс

- •Термическая обработка заготовок

- •Предварительная термическая обработка заготовок

- •Особенности строения литого и деформированного материала

- •Деформируемый металл

- •Термическая обработка стальных отливок

- •Особенности термической обработки (то) стальных отливок

- •Особенности термической обработки чугунов

- •Термическая обработка серого чугуна

- •Термическая обработка ковкого чугуна

- •Виды термической обработки

- •Термическая обработка высокопрочного чугуна

- •Термическая обработка отливок цветных сплавов

- •Термическая обработка алюминиевых сплавов

- •Наименование, маркировка литейных алюминиевых сплавов и режимы то:

- •Термическая обработка медных сплавов

- •Деформированные заготовки

- •Определение технологической пластичности

- •Условие пластичности

- •Прокатка. Разновидности прокатки

- •Разновидности поперечной прокатки

- •Прокатные станы и валки

- •Производство бесшовных труб

- •Производство периодического проката

- •Заготовки из проката

- •Приемо-сдаточные испытания деформируемого металла

- •Правила приемки

- •Принцип выбора заготовки из проката для холодной механической обработки резанием

- •Технологичность поковок

- •2.11.1 Оборудование для ковки. Принцип выбора

- •Нагрев металла (в процессах омд) Термический режим

- •Нагрев заготовок (прокат, поковки) под омд

- •Виды нагревательных устройств в кузнечно-штамповочном производстве

- •Окалинообразование при нагреве слитков и заготовок

- •Проектирование заготовок, изготовляемых ковкой на молотах (ковка, гост 7829-70)

- •Горячая объемная штамповка (гош)

- •Проектирование стальных штампованных поковок (гост 7505-89)

- •Исходные данные

- •Структура определения припусков и допусков на механическую обработку

- •Литые заготовки. Фасонные отливки

- •Литейные свойства сплавов

- •Технические требования к отливкам

- •Точность отливок

- •Технологичность конструкции литых заготовок

- •Принцип направленного затвердевания отливки (разгрузка термических узлов скопления металла)

- •База измерения

- •Этапы проектирования и освоения литейной технологии

- •Требования к оформлению технологической документации

- •Оформление карты технологического процесса

- •Комплект технологических документов по гост 3.140-85

- •Особенности производства отливок с учетом фактора технологичности применяемого сплава

- •Дефекты отливок

- •Контроль качества отливок

- •Исправление дефектов отливок

- •Заварка чугунных отливок

- •Дефекты которые обнаруживаются при гидравлических испытаниях или вскрываются после механической обработки.

- •Классификация способов литья

- •Подвод житного металла в литейную форму

- •Изготовление отливок в песчано-глинистых формах

- •Технологические возможности способа литья в песчано-глинистых формах

- •Формовочные и стержневые смеси

- •Технология изготовления крупных корпусных отливок

- •Специальные способы литья

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в кокиль

- •Непрерывное литье

- •Литье под давлением

- •Литье с направленной кристаллизацией (лнк) рабочих лопаток газовых турбин

- •Сравнительный анализ способов литья

- •Глава 1. Обрабатываемые металлические материалы………………………………………………………2

- •Глава 2. Деформированные заготовки…...…………..…21

- •Глава 3.Литые заготовки. Фасонные отливки……...…57

Требования к оформлению технологической документации

В зависимости от условий производства (единичное, мелкосерийное, среднесерийное, массовое) существует:

М

аршрутное

Описание ТП

аршрутное

Описание ТПМаршрутно-операционное

Операционное на маршрутных картах (сводный документ).

Операционное описание, как сводный документ, включает адресную информацию:

Номер цеха, участка, рабочего места;

Наименование операции: перечень документов по операции, оборудованию, трудозатраты.

Оформление карты технологического процесса

На каждый процесс литья разрабатывают карты технологической информации (КТИ). Где указывают номер чертежа детали, массу отливки, массу жидкого сплава на отливку и литниковую систему, марку сплава, состав шихты (смесь для выплавки сплава), температура заливки, режим охлаждения отливки, термообработка, способ изготовления формы, содержание операции с указанием инструмента, оборудование, правило контроля первой отливки, норма времени и разряд работы.

Помимо КТИ составляются карты эскизов. Чертеж отливки выполняется на копии чертежа детали, при этом указываются:

Синий → плоскость разъема модели и формы, контуры стержня;

Красный → литниковая система;

Зеленый → холодильник;

Красный → припуск + напуск;

Коричневый → линия разъема объемных частей модели.

Также наносят: литейные уклоны, направления набивки.

Комплект технологических документов по гост 3.140-85

Титульный лист ГОСТ 3.1105-84;

Маршрутная карта ГОСТ 3.1118-82;

Карта эскизов (рис. 44);

Карта технологической информации (для каждого способа литья своя);

Операционная карта;

Ведомость технологических документов;

Ведомость стержней;

Технологические инструкции.

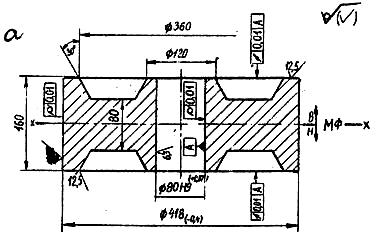

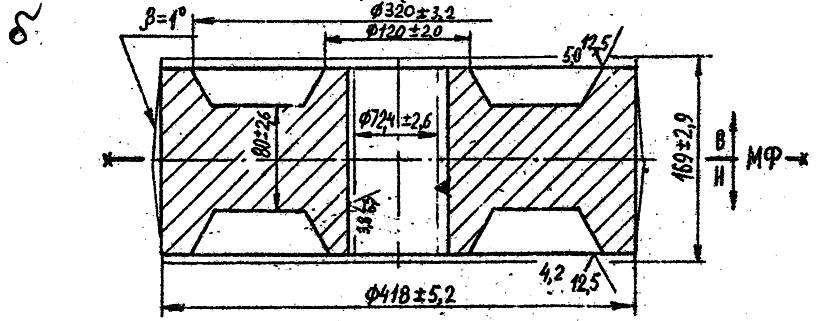

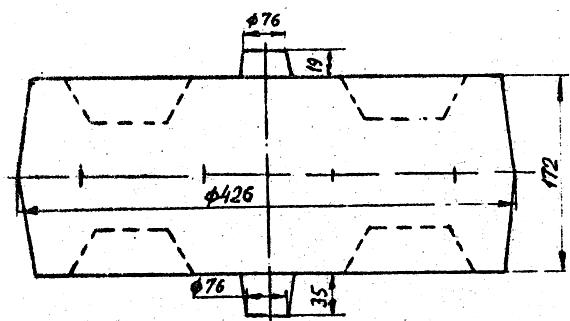

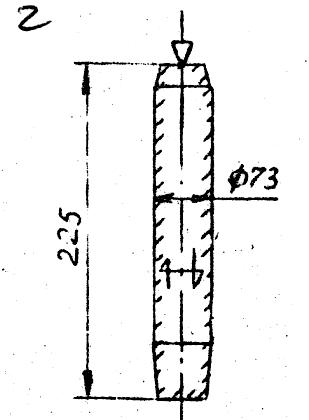

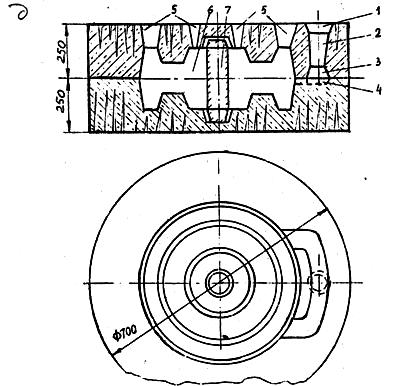

Рис.

44. Карта эскизов: а

чертеж детали

;

б

чертеж

отливки для детали "Диск"; в

модель;

г

стержень;

д

литейная

форма

;

б

чертеж

отливки для детали "Диск"; в

модель;

г

стержень;

д

литейная

форма

Mɸ

Mɸ разъем модели

и формы; ▲

базы

измерения;

разъем модели

и формы; ▲

базы

измерения;

Литниково-питающая система: 1 литниковая чаша; 2 стояк; 3 шлакоуловитель; 4 питатель; 5 прибыль; 6 форма; 7 стержень

Особенности производства отливок с учетом фактора технологичности применяемого сплава

Отливки из серого чугуна.

Наиболее технологичны по литейным свойствам сплава (низкая усадка, высокая жидкотекучесть), дешевый. Механические свойства достигаются комбинацией дисперсности (размерности) металлической фазы и графита. Графит одновременно повышает виброустойчивость, нечувствительность к надрезам и выполняет роль смазки при обработке резанием.

Необходимо учитывать при конструировании тонких стенок (t = 3 мм) возможность отбеливания структуры (образование цементита вместо графита).

Достигать максимальную равномерность по толщине стенок, с целью исключения усадочной пористости и отбела.

В общем случае микроструктура и свойства отливок регулируют операцией – модифицирование расплава, т.е. добавкой тугоплавких пылевидных частиц при заливке металла.

Отливки из ковкого чугуна.

Толщина стенок t = 3…50 мм. Ввиду более низкого содержания углерода снижается жидкотекучесть, поэтому в термических узлах необходимо устанавливать усадочные питатели.

В отливках из высокопрочных чугунах необходимо также устанавливать усадочные питатели.

Стальные отливки.

Имеют худшие литейные свойства. Жидкотекучесть в два раза ниже чем у чугунов, Ԑл = 2,5% (у серого чугуна Ԑл = 1%). Сталь склонна к газопоглощению. Необходимо уменьшать протяженность стенок ввиду низкой жидкотекучести.

Для уменьшения внутренних напряжений при кристаллизации "стенки разрушают" полостями или окнами. У легированных сталях дополнительное снижение жидкотекучести ввиду наличия таких легирующих элементов (хром, титан, алюминий, ванадий). По сравнению с чугунами припуски на механическую обработку увеличены.

Массивные элементы отливок дополнительно питаются прибылями, масса которых может достигать 0,5÷0,7 массы отливок. Одновременно с этим толщина стенок принимается больше, чем у чугунных отливок.

Отливки из алюминиевых сплавов.

Наиболее технологичные сплавы – силумины, система легирование: Al – Si. Обладает высокой трещиноустойчивостью, жидкотекучестью и низким коэффициентом линейной усадки.

При конструировании отливок необходимо избегать разнотолщинности в виду невысокого значения модуля Юнга (Е), поэтому для обеспечения жесткости конструкции необходимо выбирать стенки с большим моментом инерции сечения (тавр, двутавр, короб). Одновременно используя ребра жесткости.

Отливки из магниевых сплавов

Для получения плотных отливок используются прибыли и холодильники. В виду возгорания металла в формовочные смеси добавляют серну и борную кислоту.

Стояк литниковой системы используют змеевидной формы для торможения потока металла. Жидкую струю дополнительно обрабатывают серой и борной кислотой. Образующие пары и газы защищают расплав от возгорания.