- •Расчетно-графическая работа №2

- •Стальные поковки

- •Поковка Гр IV-кп345 гост 8479-70

- •Материал Сталь45 гост 1050-88

- •1.1.Исходные данные

- •Механические свойства материала поковок Толщина поковки сплошного сечения до 100 мм

- •1.2. Определение количества, величины и места расположения проб для испытаний

- •1.3. Определение величины припуска на механическую обработку

- •1.4. Определить вариант изготовления поковки с учетом наличия имеющегося кузнечно-прессового оборудования

- •1.5. Упрощение конфигурации детали за счет напусков

- •1.6. Варианты изготовления поковки ковкой на молоте (гост 7829-70) в единичном и мелкосерийном производстве

- •1.7. Разработка чертежа поковки типа «бруски, кубики, пластины» (гост 7829–70)

- •Вариант изготовления поковки горячей объемной штамповкой (гост 7505-89)

- •Разработка чертежа кованой поковки по гост 7829-70

- •Поковка Гр IV-кп 490 гост 8479-70

- •Материал – Сталь 25х1мфа гост 4543-71

- •Назначение основных припусков и предельных отклонений (табл.2 гост 7829-70)

- •Проверка выполнимости фланца, промежуточных и концевых уступов

- •Содержание отчета

- •Рекомендуемая литература

1.4. Определить вариант изготовления поковки с учетом наличия имеющегося кузнечно-прессового оборудования

Широкое толкование этого этапа проектирования необходимо сузить техническими требованиями, предъявляемыми к детали. Как показано в п.1.3. возможны только два варианта изготовления поковки:

а) поковка изготавливается ковкой на молоте;

б) поковка изготавливается горячей объемной штамповкой на различных видах кузнечно-прессового оборудования. Для рассматриваемой конфигурации детали возможна штамповка, как на молотах, так и на прессах.

При проектировании чертежа поковки необходимо конкретно рассмотреть каждый вариант.

1.5. Упрощение конфигурации детали за счет напусков

Напуск – увеличение припуска, упрощающее конфигурацию поковки ввиду невозможности или нерентабельности изготовления по контуру детали.

Для детали «Фланец» это относится к следующим конструктивным элементам: 4 отв. Ø10.

Другие возможности упрощения будут показаны для каждого варианта изготовления поковки.

1.6. Варианты изготовления поковки ковкой на молоте (гост 7829-70) в единичном и мелкосерийном производстве

В табл.1 данного стандарта имеется классификатор поковок, соответствующий форме детали и соотношению ее номинальных размеров. Для детали «Фланец» возможны такие варианты типов поковок.

Вариант 1. Тип поковки – бруски и пластины с отверстием.

Упрощенный вариант конфигурации детали представим в следующем виде с учетом припуска на обдирку 5мм на размер

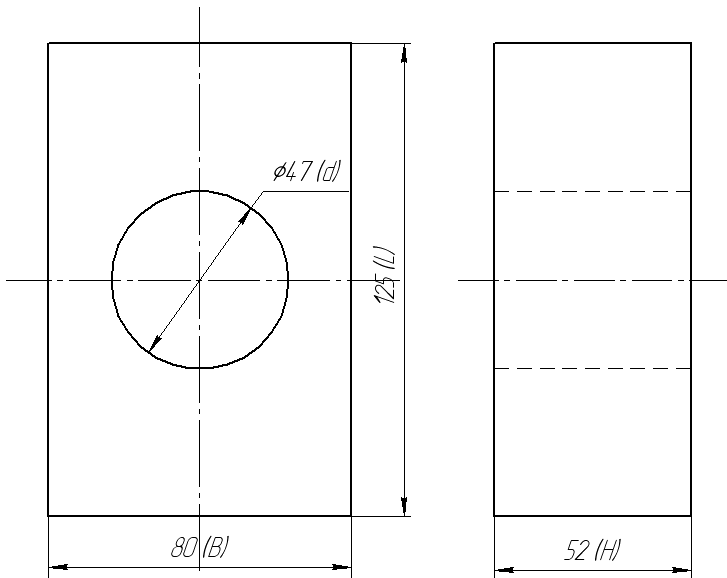

Рис. 2. Упрощенная конфигурация детали для варианта 1. В скобках указаны обозначения, принятые в ГОСТ 7829–70

В данном варианте упрощение достигнуто за счет увеличения припусков на конструктивных элементах Ø75х15м и Ø60 с учетом припуска на обдирку 5мм на размер.

Конфигурация поковки повторяет контур детали, если:

H ≤ B (52 ≤ 80) -> требование выполнено

B < L < 1,5B (80 < 125 < 120) -> требование не выполнено

d ≤ 0,5B (47 ≤ 40) -> требование не выполнено

Таким образом анализируемый тип поковки «бруски и пластины с отверстием» не подходит для получения пустотелой поковки детали «Фланец».

Вариант 2. Тип поковки – бруски, кубики, пластины

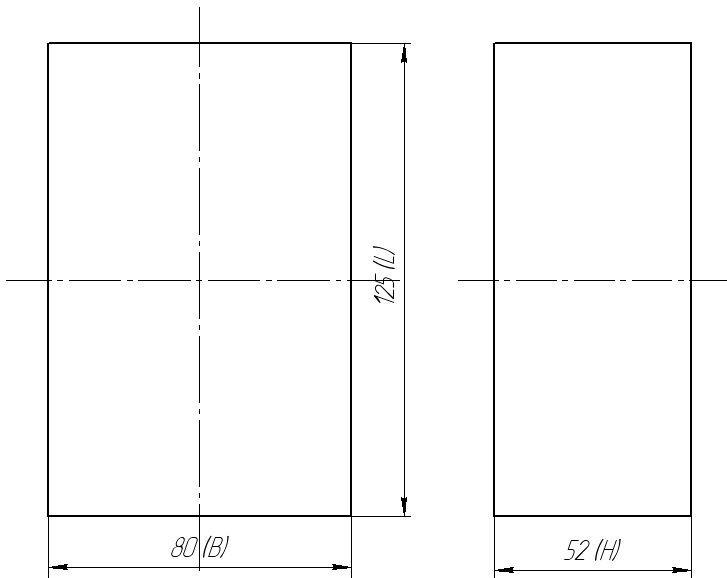

Рис. 3. Упрощенная конфигурация детали для варианта 2

Упрощение выполнено за счет напуска на Ø52. Конфигурация поковки повторяет контур детали, если:

H ≤ B (52 ≤ 80) -> требование выполнено

B < L < 1,5B (80 < 125 < 120) -> требование не выполнено

Несмотря на то, что полностью соотношения размеров не вписываются в рамки ГОСТ 7829–70, изготовление таких поковок из углеродистой стали ковкой на молотах не вызывает технологических трудностей. В таких случаях ситуация разрешается между потребителем и изготовителем за счет изменения размеров припусков, предельных отклонений и напусков.

1.7. Разработка чертежа поковки типа «бруски, кубики, пластины» (гост 7829–70)

Так как деталь «Фланец» подвергается механической обработке полностью, то величины припусков назначают на номинальные размеры детали из расчета обработки поковки с двух сторон. Предельные отклонения устанавливаются на номинальные размеры поковок.

Припуски и предельные отклонения данного стандарта применимы для случая изготовления поковок из прокатной стали или ободранного слитка. Если же изготовитель пользуется не ободранными слитками, то допускается увеличение припуска на величину не более 20% от табличных значений стандарта. Иными словами, можно воспользоваться стандартными табличными значениями припусков во всех случаях ковки, не вдаваясь в вид исходных материалов для ковки.

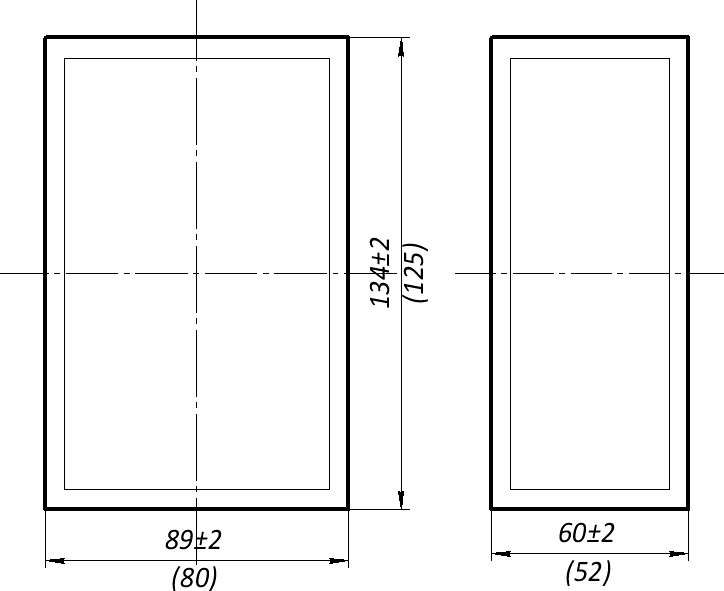

Рис. 4. Схема нанесения припусков и предельных отклонений

Припуски и предельные отклонения назначают в зависимости от наибольшего размера сечения

Рис. 5. Чертеж поковки

Таким образом припуски и предельные отклонения составляют по табл. 7 ГОСТ 7829–70:

высота H - 8 ±2

сечение BxL - 9 ±2

В чертеже поковки (рис. 5) можно внести такую корректировку – конфигурацию детали (тонкие линии чертежа поковки) воспроизвести согласно чистовому контуру детали «Фланец».

Расчет массы детали и поковки

Gдет =Vдет · γ;

Gпок =Vпок · γ;

где γ=7850 кг/м3 – плотность стали

Vдет =V1+V2-V3-V4,

где V1,V2,V3,V4 – объемы конструктивных частей наружного и внутреннего контуров детали.

При расчете объемов принимают номинальные значения чистовых и поковочных размеров

Gдет ≈ 1,95 кг

Gпок≈ 5,55 кг

Коэффициент весовой точности поковки – Kв.т

Kв.т = Gдет / Gпок = 0,35

Это один из показателей технологичности конструкции заготовки, оценивающий степень приближения конфигурации и размеров чистовой детали к соответствующим параметрам поковки. В данном случае Kв.т находится в низких пределах (т.к. Kв.т →1,0) ввиду больших напусков.

В нашей работе по этому показателю можно выбрать оптимальный вариант геометрии поковки, естественно, сообразуясь с экономической выгодой.