- •Вскрытие и подготовка рудных месторождений (Курс лекций)

- •Характеристика запасов полезных ископаемых

- •1.2. Производственная мощность горного предприятия

- •1.3. Срок существования рудника

- •5.1. Сущность метода вариантов.

- •5.2. Требования к схеме вскрытия.

- •5.3. Выбор сечений вскрывающих выработок.

- •5.4. Проверка размеров сечений вскрывающих выработок по условию допустимой максимальной скорости воздуха

- •5.5. Расчёт капитальных затрат на строительство рудника.

- •5.6. Расчёт приведенных затрат и выбор варианта вскрытия.

- •6.1 Способы подготовки рудных месторождений

- •6.2. Классификация нарезных выработок

1.3. Срок существования рудника

При известной расчетной годовой производительности рудника срок его существования (без учёта на развитие и затухание горных работ) составляет:

Т =

![]() , лет (1.6)

, лет (1.6)

где Бз - балансовые запасы, т, А - годовая производительность рудника, т.

Рассчитанный срок существования рудника должен быть больше минимально допустимого, при котором обеспечивается наиболее благоприятное соотношение между капитальными затратами и эксплуатационными расходами. Рекомендуются следующие значения производительности рудника в зависимости от срока его существования.

Проектная мощность рудника, млн.т |

0,1-0,5 |

0,5-1,0 |

1,0-3,0 |

3,0-5,0 |

5,0-7,0 |

7,0-10 |

10-15 |

Минимальный срок существования рудника, лет |

10-20 |

20-25 |

25-30 |

30-35 |

35-40 |

40-45 |

45-50 |

Примечание: Если рудник входит в состав горно-обогатительного комбината или другой производственной единицы, включающей в себя комплекс обогащения полезного ископаемого, табличное значение срока его существования следует увеличивать на 20-30 % .

Экономически оптимальные сроки отработки запасов можно принимать на основе практики проектирования горных предприятий, руководствуясь критерием приведенных затрат:

для месторождений мелкого масштаба - с разведанными запасами до 5 - 10 млн. т - в пределах 10 - 25 лет;

для месторождений среднего масштаба - с запасами от 10 - 15 до 40 - 50 млн. т - 15 - 40 лет;

для крупных месторождений с запасами более 50 млн. т - 30 - 60 лет.

Минимальные сроки отработки, т.е. 10 лет - для мелких месторождений, 15 - лет для средних и 30 лет - для крупных, рекомендуется принимать при сочетании следующих условий:

при запасах, близких к нижнему пределу для рассматриваемой группы;

при высокой ценности и спросом на данный вид полезного ископаемого;

при благоприятных условиях строительства горного предприятия и небольших капиталовложениях в строительство;

при возможности выгодного использования производственных фондов и жилья, остающихся после ликвидации горного предприятия;

при наличии надежных перспектив прироста запасов месторождения за счет его доразведки по площади и в глубину.

Максимальные сроки - 25; 40; 60 лет - характерны для месторождений с сочетанием условий, противоположных указанным выше.

Средние сроки отработки соответствуют сочетанию благоприятных и неблагоприятных условий.

2. ОСНОВНЫЕ ПАРАМЕТРЫ ВСКРЫТИЯ |

2.1. Общий порядок разработки месторождения

Для разработки рудного месторождения или его части создается горное предприятие, называемого рудником. Рудник может включать одну или несколько шахт, на каждой из которых обособлено осуществляется добыча руды подземным способом. Кроме шахт рудник может включать также карьер, ведущий разработку месторождения открытым способом. В понятие рудник включается горный отвод, наземные сооружения, совокупность подземных горных выработок, горные машины и комплексы, энергетические установки и коллектив трудящихся, обеспечивающих подземную добычу руды. Входящие в горный отвод и подлежащие отработке балансовые запасы рудника называют рудничным полем, а подлежащие отработке отдельной шахтой или карьером - соответственно шахтным или карьерным полем.

Разработка месторождения состоит из трёх основных стадий: вскрытия, подготовки и извлечения полезного ископаемого.

Вскрытие – это проведение выработок с поверхности (горно-капитальные работы) с целью обеспечения доступа к полезному ископаемому.

Подготовка месторождения состоит из двух этапов:

а) подготовка шахтного поля – проведение выработок (горно-подготовительные работы) с целью разделения вскрытой части месторождения на отдельные добычные участки или блоки;

б) подготовка блоков к очистной выемке – проведение выработок (нарезные работы) в блоках или участках, необходимых для извлечения полезного ископаемого.

Извлечение руды – комплекс производственных процессов, включающий очистную выемку, подземный транспорт, подъём и складирование руды, а также выполнение всех сопутствующих необходимых других производственных процессов.

При строительстве рудника эти стадии выполняются последовательно, а при эксплуатации, если это необходимо (обычно при разработке крутопадающих месторождений), - параллельно.

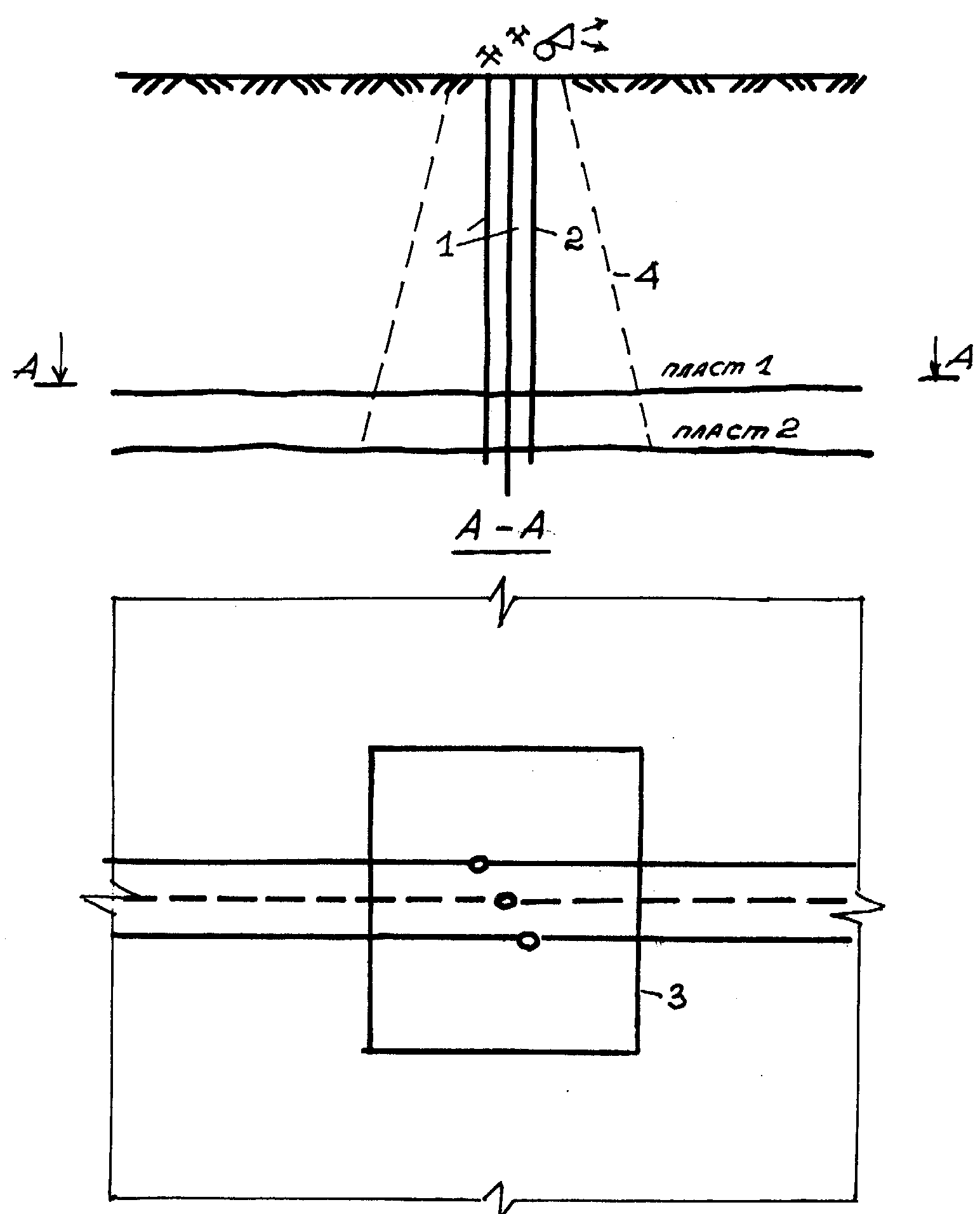

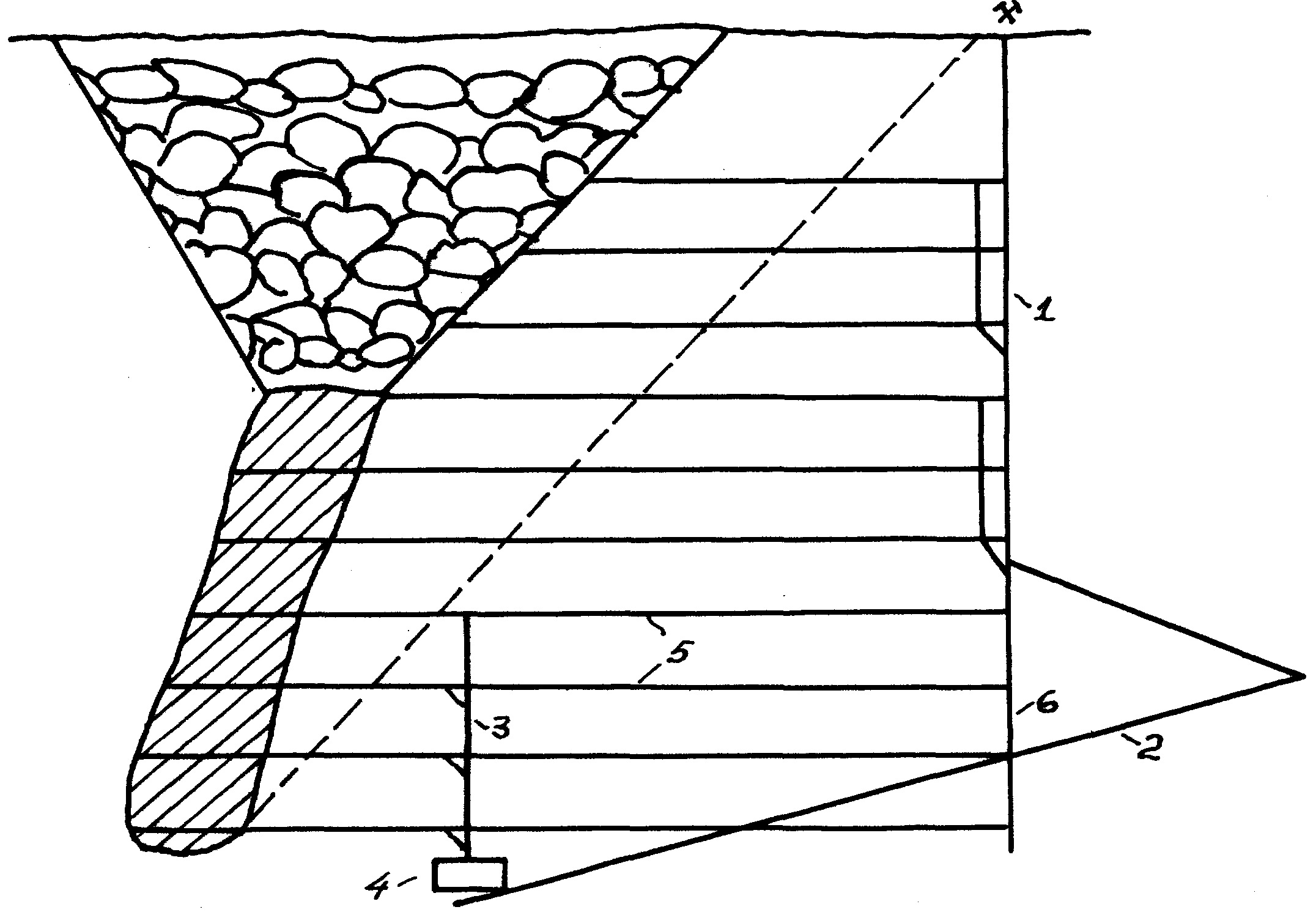

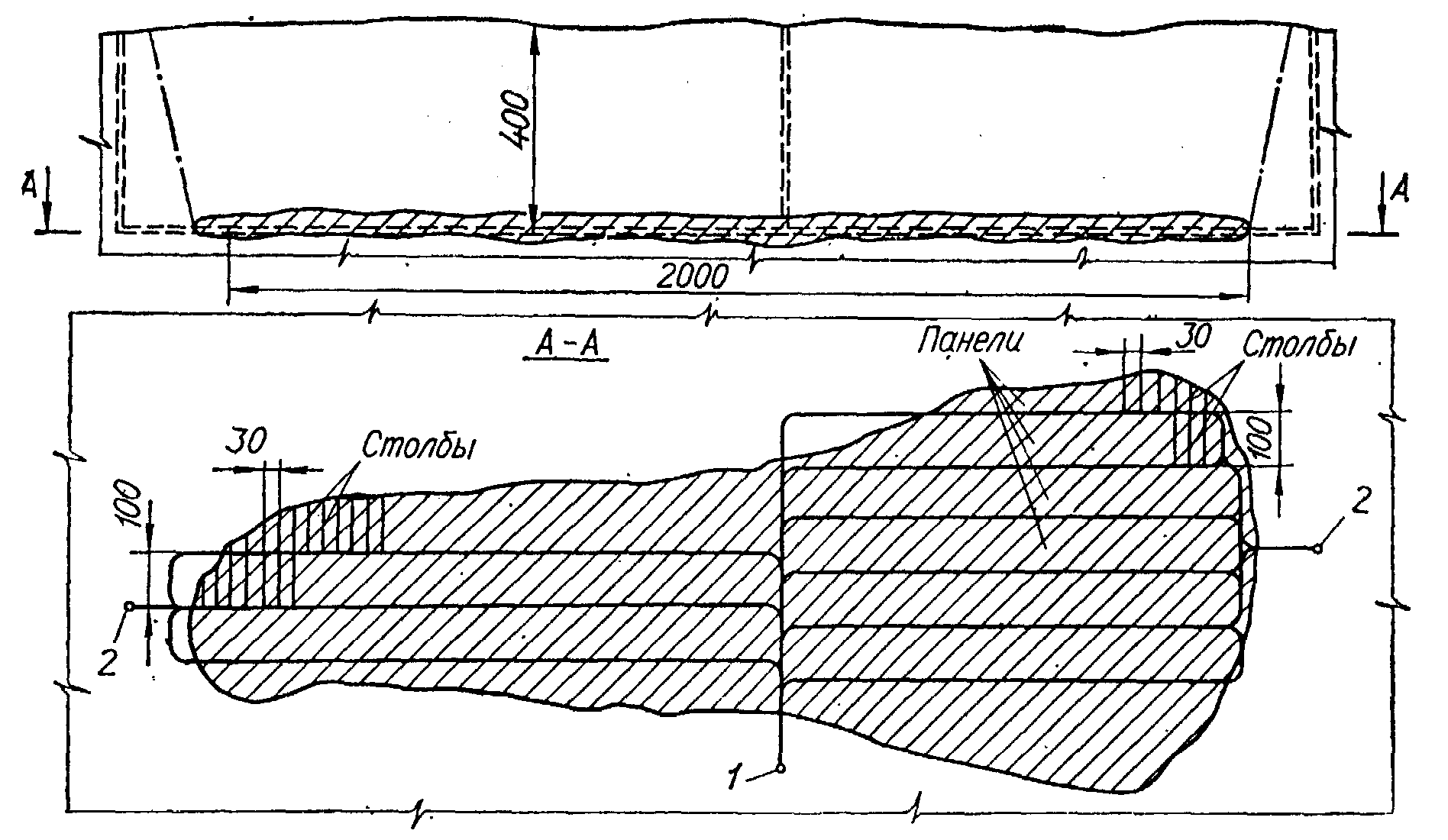

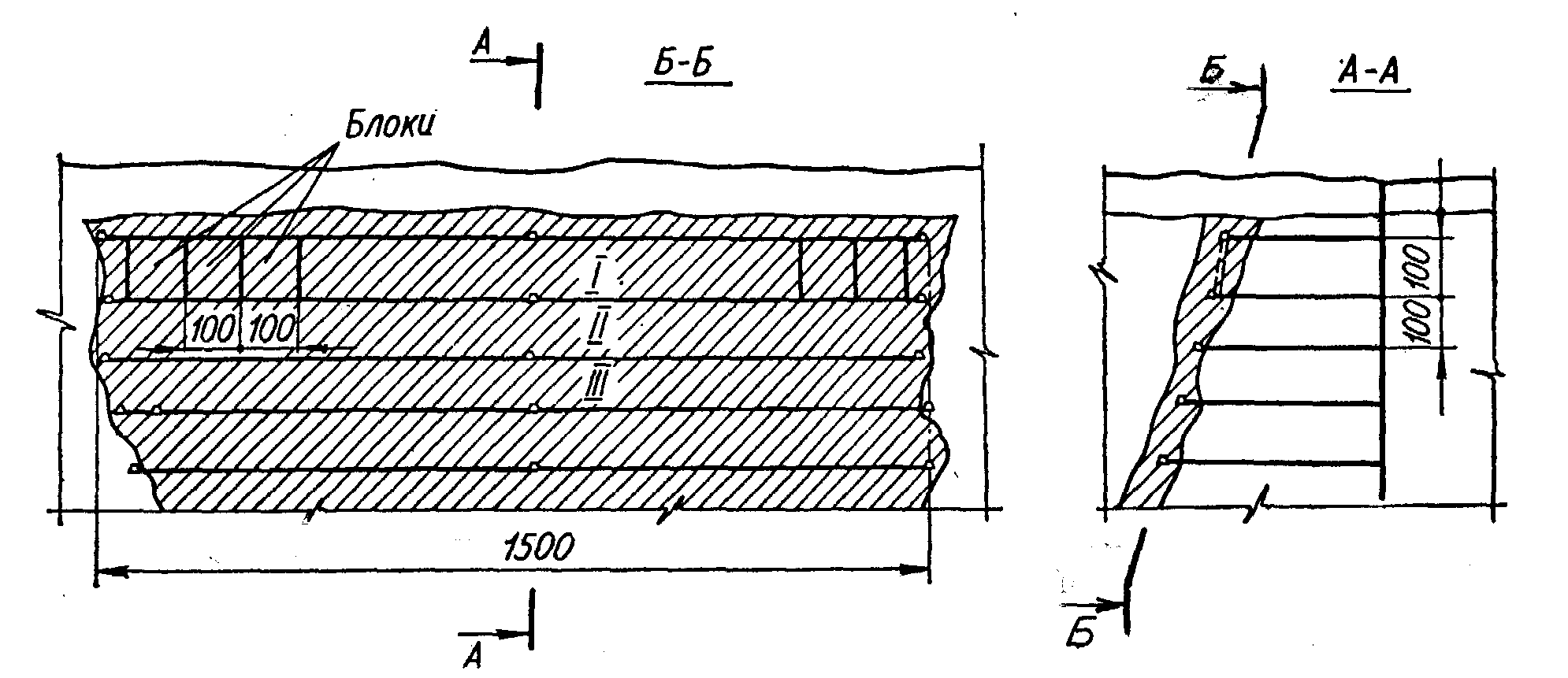

Рис. 2.1. Деление горизонтального месторождения на панели и столбы:

1 – главный ствол; 2 – вентиляционные стволы.

Горизонтальные, пологопадающие и слабонаклонные месторождения в плане горно-подготовительными работами делятся на панели шириной 60-200 м и длиной до 600 и более метров, которые, в свою очередь могут делиться на столбы или блоки (рис.2.1). Крутопадающие месторождения по высоте при вскрытии делятся на этажи, а последние – на блоки (рис.2.2).

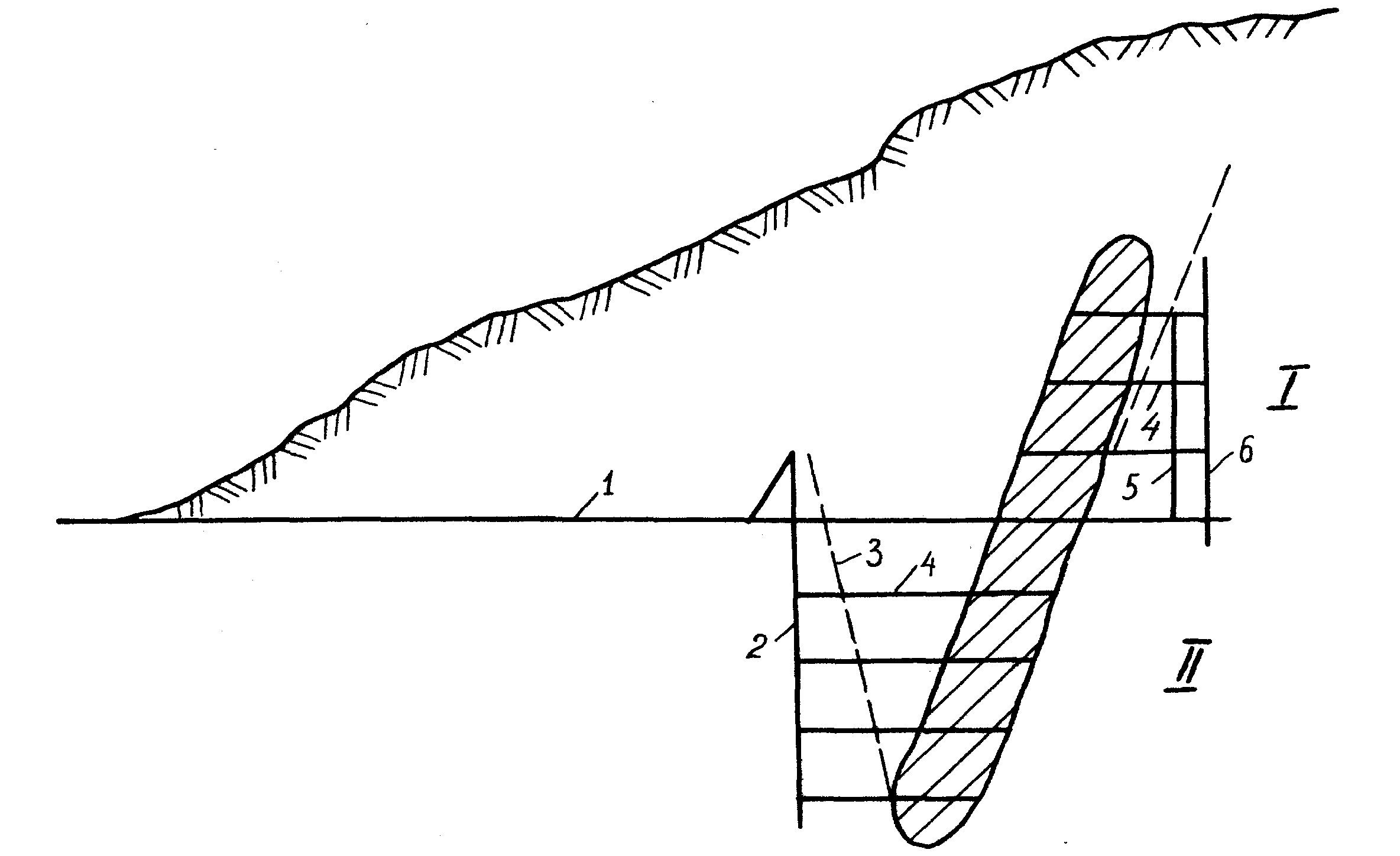

Рис. 2.2. Деление крутопадающего месторождения на этажи и блоки:

I, II, III – этажи.

Этажи, как правило, отрабатываются в нисходящем порядке. Такой порядок отработки обуславливается как совпадением направления отработки с направлением эксплуатационной разведки, так и возможностью введения в эксплуатацию верхних этажей раньше и с меньшими затратами, чем нижние. По числу одновременно разрабатываемых этажей различают одноэтажную, двухэтажную и многоэтажную разработку.

Число одновременно разрабатываемых этажей зависит от условий залегания месторождения, применяемой системы разработки и заданной годовой производительности. Обычно в разработке находится одновременно два этажа. В нижележащем этаже ведутся основные работы по добыче руды, а в вышележащем дорабатывают оставшиеся запасы.

2.2. Размеры шахтного поля

Одним из важнейших параметров вскрытия месторождения являются размеры шахтного поля, а при разработке крутопадающих месторождений – длина шахтного поля.

На практике возможны два случая:

а) размеры шахтного поля определяются величиной месторождения, достаточной для разработки его только одной шахтой;

Рис. 2.3. Деление горизонтального пластообразного месторождения

на два шахтных поля: 1 – главные стволы шахт; 2 – вентиляционные

стволы шахт; 3 – штреки.

б) размеры месторождений таковы, что оно может разрабатываться несколькими шахтами и даже рудниками (рис. 2.3).

В последнем случае необходимо на стадии проектирования решать вопрос об оптимальном числе горных предприятий и, соответственно, о размерах шахтного поля для каждого из них. На размер шахтного поля влияет много факторов. Главными из них являются производственная мощность рудника, условия залегания рудной залежи, требуемые капитальные вложения и эксплуатационные затраты. Кроме того, учитываются такие ограничивающие факторы, как проветривание глубоких шахт и сложность управления крупным рудником.

Для глубоких шахт, главной особенностью которых является резкое осложнение проветривания по температурным условиям, когда на глубинах свыше 1,5 км необходимо иметь участки длиной не более 400 - 500 м, приходится уменьшать длину шахтных полей.

Максимальные размеры шахтного поля ограничиваются пределами рационального управления производством крупного масштаба. Специфика горного производства такова, что руководящий состав несёт ответственность не только за ритмичную работу предприятия, организацию производства в непрерывно изменяющихся природных условиях, но и за безопасность работающих, особенно в подземных условиях. Это требует знания реальной обстановки не только на горизонтах, в блоках, но и в отдельных, наиболее опасных забоях, участия в ежемесячном и декадном планировании производства, что ограничивает масштабы предприятия.

Шахтное поле с установленными размерами разделяется подготовительными выработки на этажи и блоки при наклонных и крутопадающих месторождениях и на панели при горизонтальном или пологом залегании. Крупные горнодобывающие предприятия черной металлургии имеют длину шахтных полей 1000 - 3000 м, а предприятия цветной металлургии от 500 до 2000м.

2.3. Высота этажа

Важным параметром вскрытия крутопадающего месторождения является высота этажа. Этаж - часть месторождения, ограниченная по падению откаточными и вентиляционными штреками, по простиранию - границами шахтного поля.

Высота этажа - это расстояние по вертикали между проекциями на вертикальную плоскость откаточного и вентиляционного штреков данного этажа. В отличие от наклонной (измеряемой по наклону между основными горизонтами) вертикальная высота - величина постоянная, не зависящая от гипсометрии рудного тела.

На высоту этажа влияют следующие основные факторы:

горно-геологические - размеры (мощность, длина по простиранию и глубина по падению), форма и угол падения рудных тел;

горнотехнические - системы разработки, порядок отработки месторождения, условия поддержания горных выработок, условия и безопасность ведения горных работ, время подготовки и отработки этажа (горизонта);

технико-экономические - запасы руды в этаже, ценность и содержание металла в руде; объемы и сроки проведения горно-капитальных и гор-но-подготовительных выработок; стоимость подъема, водоотлива, доставки людей и материалов.

На практике высота этажа изменяется в широком диапазоне: от 20 до 100 и более метров. Существенно она зависит от угла падения рудной залежи и её мощности: чем меньше значения этих показателей, тем меньше высота этажа. При наклонном залегании высота этажа может быть около 20 м, а при разработке мощных крутопадающих месторождений может составлять 60-100 м. Однако при разработке крутопадающих жил она может составлять всего 40 м. Применение лифтов для подъема людей, материалов и оборудования в каждом крупном блоке позволяет увеличить высоту этажа.

2.4. Ступени вскрытия и их параметры.

Рис. 2.4. Схема разработки крутопадающего

месторождения в несколько очередей: 1

– главный ствол; 2 – капитальный

рудоспуск; 3 – дозаторы скипового

подъёма; 4 – водосборники; Н1

– глубина I очереди

вскрытия; Н2 – шаг вскрытия.

По данным практики глубина первой очереди вскрытия колеблется в широких пределах от 300 м для неглубоких месторождений до 1200 м для месторождений средней глубины залегания.

Шагом вскрытия называют глубину, на которую месторождение вскрывают соответственно во вторую и последующие очереди. Шаг вскрытия должен быть кратным высоте этажа и соответствовать расстоянию между концентрационными горизонтами. По данным практики шаг вскрытия может находится в пределах 100 - 400 м.

3. ВЛИЯНИЕ ГОРНЫХ РАБОТ НА ОКРУЖАЮЩИЙ ГОРНЫЙ МАССИВ |

3.1. Виды сдвижения горных пород

Горные выработки и пустоты, образующиеся после выемки полезного ископаемого, со временем могут заполняться обрушенными породами. При этом обрушение распространяется вверх, что может привести к оседанию поверхности. Этот процесс называется сдвижением горных пород, а горный массив, в котором произошли деформации его, называют областью сдвижения.

В области сдвижения различают:

- зону обрушения - область с разломом и разрушением пород;

- зону сдвижений - область с деформациями пород без разрыва сплошности.

Часть земной поверхности, подвергающейся сдвижению с величиной оседания до 10 мм, называется мульдой сдвижения.

Если мощность рудного тела незначительна и разработка ведется на больших глубинах, то сдвижение пород не достигает поверхности.

Глубина поверхности, при которой подземная разработка рудного тела не вызывает сдвижения земной поверхности называется безопасной. Отношение минимальной безопасной глубины к мощности рудного тела называется коэффициентом безопасности и зависит от физико-механических свойств пород.

В ряде случаев выемочное пространство, образовавшееся в результате выемки полезного ископаемого, заполняют закладочным материалом (песком, гравием, пустой породой, шлаком в сухом состоянии или смешанными с водой). Эта мера лишь замедляет процесс сдвижения пород, но не исключает их обрушения и сдвижения поверхности. Применение твердеющей закладки позволяет предохранить вмещающие породы от сдвижения при условии соблюдения проектных требований к ее прочности и технологии размещения в выработанном пространстве.

Для разных условий ведения горных работ коэффициент безопасности ориентировочно составляет:

при работах без закладки - 200;

при работах с сухой закладкой - 80;

при работах с твердеющей закладкой - 30.

3.2. Определение зон сдвижения

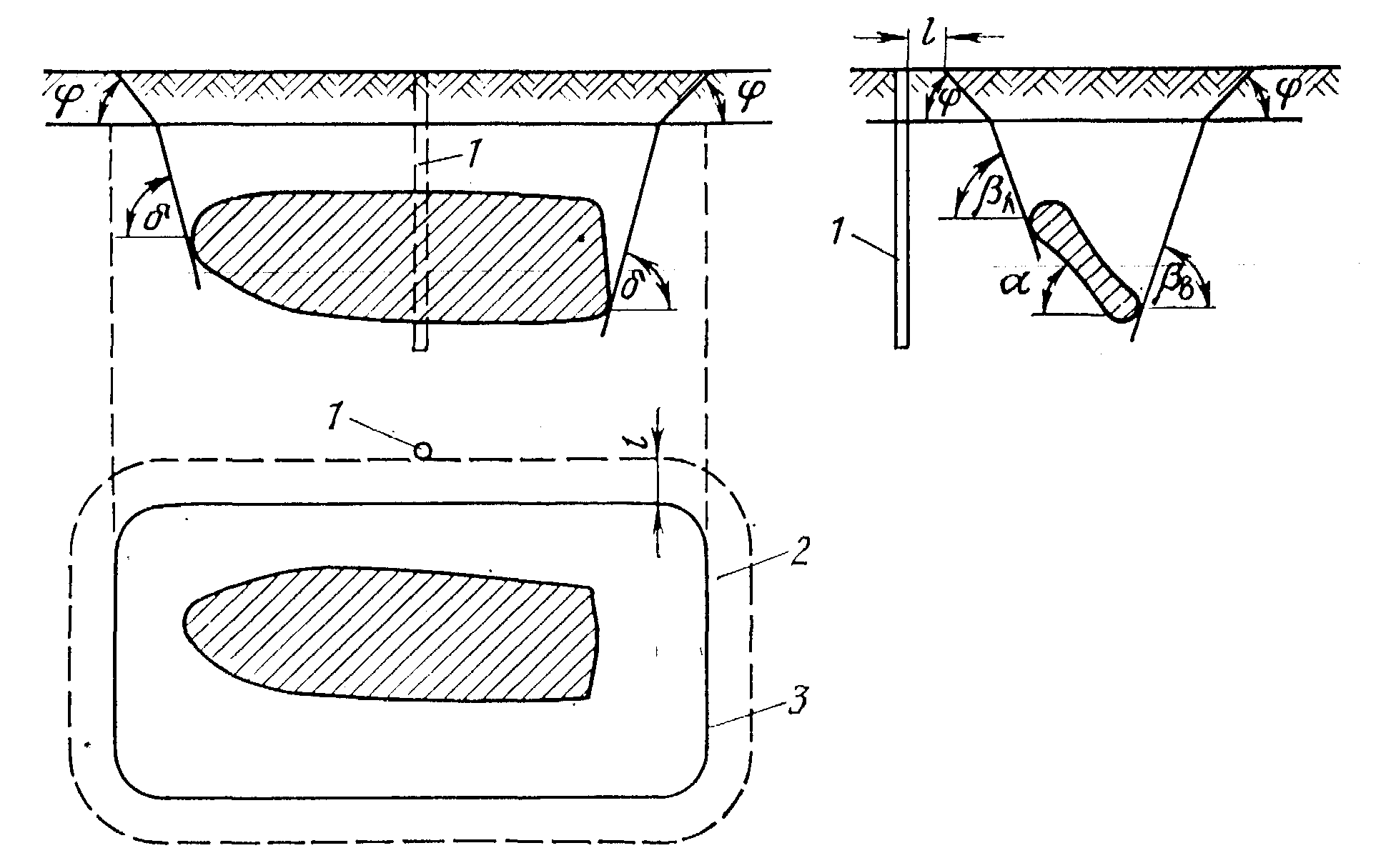

Сдвижение пород происходит по криволинейным поверхностям, но для графических построений их принимают за плоскости, образующие с горизонтом углы сдвижения и углы разрывов.

В практике обычно имеют дело с углами сдвижений, которыми определяется зона опасных сдвижений для поверхностных и подземных горнотехнических сооружений, которые могут выходить из строя даже при небольших деформациях. Предохранять поверхностные сооружения и горные выработки от сдвижения вмещающих пород можно путем расположения их за пределами зоны сдвижения, оставления под ними охранных целиков из руды или, как отмечалось выше, применением твердеющей закладки выработанного пространства.

При построении зон сдвижения горных пород различают:

- угол сдвижения лежачего бока βл ;

- угол сдвижения висячего бока βв;

- угол сдвижения по простиранию δ.

Углы сдвижения горных пород зависят от их физических, прочностных, деформационных свойств, слоистости, трещиноватости и других факторов. Ниже приведены ориентировочные значения углов сдвижения в зависимости от крепости и строения пород.

Породы |

Слоистые |

Крепкие |

Наносы |

|

Коэффициент крепости f |

менее 5 |

более 5 |

более 10 |

|

Угол сдвижения, град. |

50-60 |

60-75 |

75-85 |

35-45 |

Так как фактические углы сдвижения могут быть меньше запроектированных, то в целях безопасности поверхностные сооружения располагаются на определенном расстоянии от зоны сдвижения, называемом бермой безопасности.

На рис. 3.1 приведён пример определения места расположения на поверхности вертикального ствола вне зоны сдвижения.

Рис. 3.1. Построение зоны сдвижения горных пород: 1 – ствол; 2 –

предохранительная берма на поверхности; 3 – граница сдвижения

пород; α – угол падения рудной залежи; βл и βв – углы сдвижения

пород, соответственно, лежачего и висячего боков; φ – угол сдви-

жения в наносах.

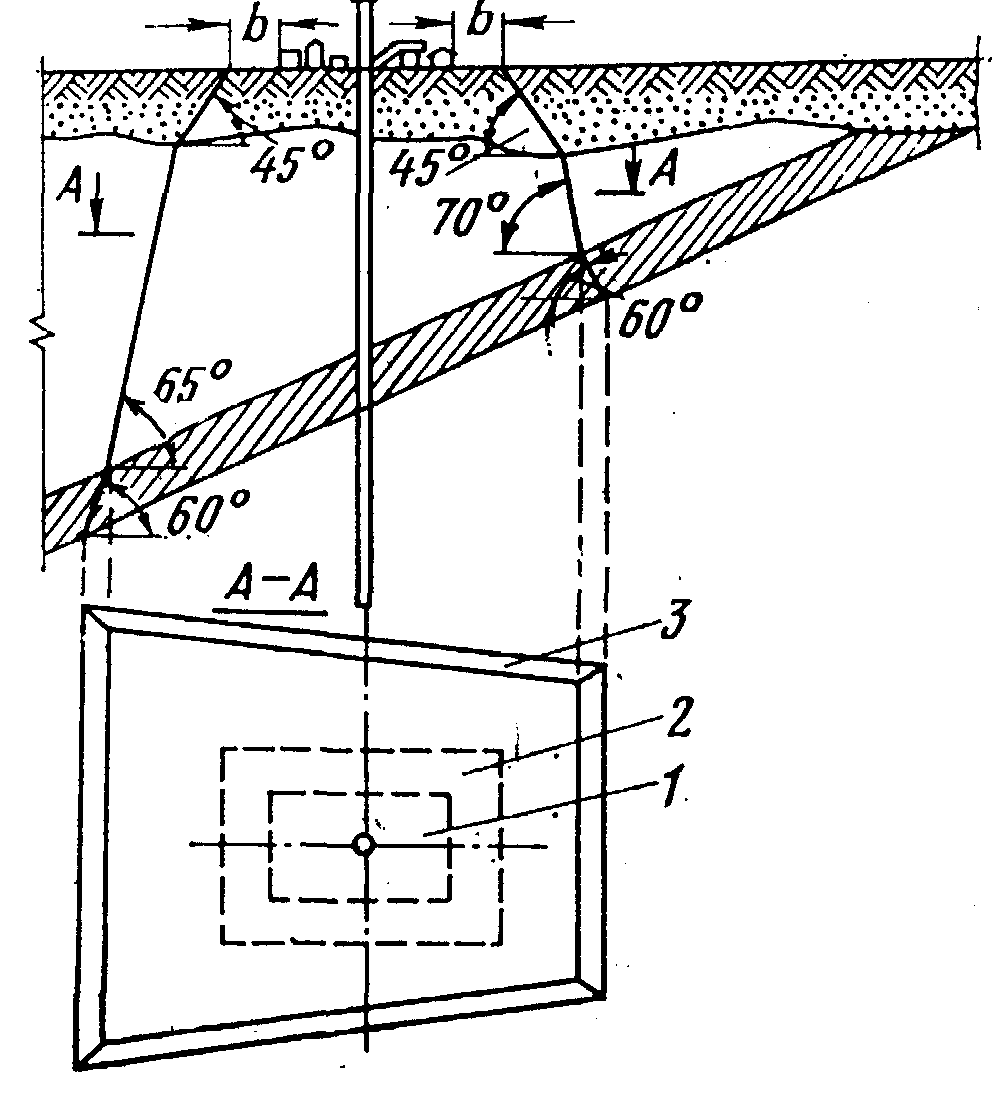

3.3. Построение охранных целиков

Если ствол шахты пересекает рудное тело, то для сохранения ствола в рудном теле оставляют охранный целик. Построение охранного целика в рудном теле производят следующим образом (рис. 3.2). На разрезе вкрест простирания в районе ствола откладывают площадку, необходимую для размещения поверхностных сооружений с учетом берм безопасности, затем строят зону сдвижения первоначально в наносах, а затем в коренных породах.

Рис. 3.2. Схема построения охранного

целика: 1 – пром-

площадка; 2 – берма безопасности; 3 –

охранный целик.

4. ВСКРЫТИЕ РУДНЫХ МЕСТОРОЖДЕНИЙ |

4.1. Классификация вскрывающих выработок.

Разработка месторождения подземным способом состоит, как выше отмечалось, из трёх основных стадий: вскрытия, подготовки и очистной выемки. При строительстве рудника эти стадии выполняются последовательно, а после введения рудника в эксплуатацию - параллельно.

Вскрытие месторождения осуществляется вскрывающими выработками, а проведение их относится к горно-капитальным работам. Схема вскрытия, то есть пространственное расположение вскрывающих выработок, должна обеспечивать рациональное выполнение следующих функций:

- подъём руды и породы;

- спуск и подъём людей и оборудования;

- спуск материалов и подача закладки (если применяются системы разработки с закладкой выработанного пространства);

- проветривание, водоотлив, энергоснабжение рудника и др.

К вскрывающим выработкам относятся: стволы вертикальные и наклонные, штольни, квершлаги, околоствольные дворы, капитальные рудоспуски, главные штреки, соединяющие вскрывающие выработки, шурфы, автосъезды и уклоны, обслуживающие основные горизонты и др.

Все вскрывающие выработки по расположению их относительно поверхности делятся на две группы:

- основные, которые имеют непосредственный выход на поверхность (стволы вертикальные и наклонные любого назначения, штольни);

- подземные, все остальные вскрывающие выработки, не имеющие непосредственного выхода на поверхность.

По выполняемым функциям они делятся на:

- главные, по которым производится транспорт и подъём руды;

- вспомогательные, к которым относятся все остальные вскрывающие выработки.

Иногда выделяют группу дополнительных вскрывающих выработок, к которым относят слепые вертикальные и наклонные стволы, по которым производят подъём руды.

4.2. Схемы расположения основных вскрывающих выработок и их число.

На каждом действующем подземном горном предприятии должно быть не менее двух отдельных выходов на поверхность с противоположным движением вентиляционной струи в них. Это требование предопределяет наличие в действующем подземном руднике (или шахте) минимум двух основных вскрывающих выработок. Однако, в зависимости от принятой на руднике схемы расположения основных вскрывающих выработок и по другим причинам их может быть больше.

Различают следующие схемы расположения основных вскрывающих выработок.

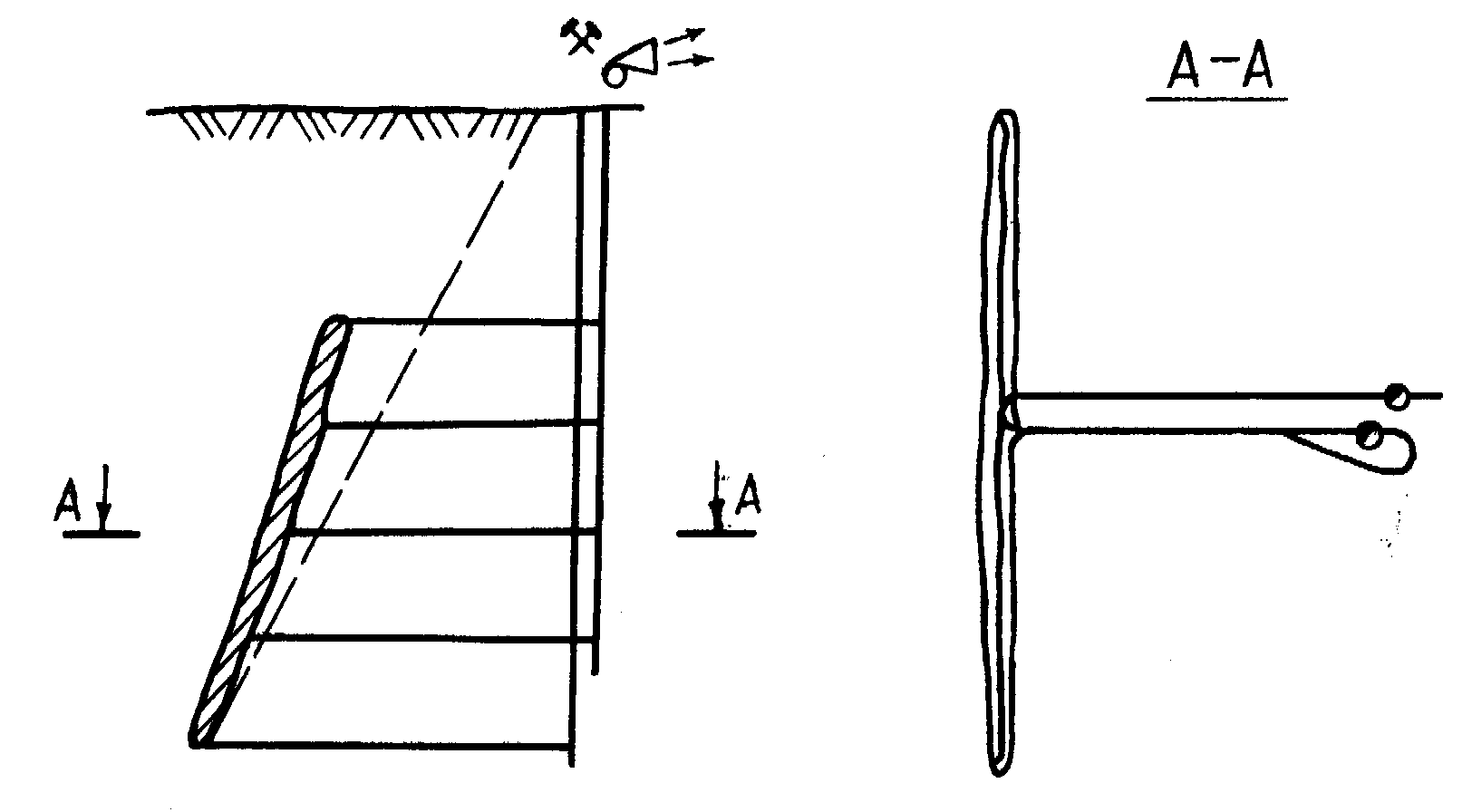

1. Центральная, когда все основные вскрывающие выработки располагаются в середине месторождения или против середины. Эта схема может быть выполнена в двух вариантах:

- с центрально-сближенным расположением вскрывающих выработок на одной промплощадке рудника или шахты;

- с центрально-отнесённым расположением, когда вскрывающие выработки располагаются на двух площадках по разные стороны месторождения.

Первая схема широко применяется при разработке горизонтальных и пологопадающих месторождений; причём при разработке бедных руд (например, калийных) выработки располагаются в середине шахтного поля (рис.4.1).

|

Рис. 4.1. Центрально-сближенное расположение стволов при разработке горизонтального месторождения: 1 – главные скиповые стволы; 2 – вентиляционный ствол; 3 – граница охранного целика; 4 – линия сдвижения горных пород. |

При разработке крутопадающих месторождений применяется реже: обычно при небольшом простирании месторождения (менее 1 км) и возможности применения обратного порядка отработки его (рис.4.2).

|

Рис. 4.2. Центрально-сближенное расположение стволов при разработке крутопадающего месторождения.

|

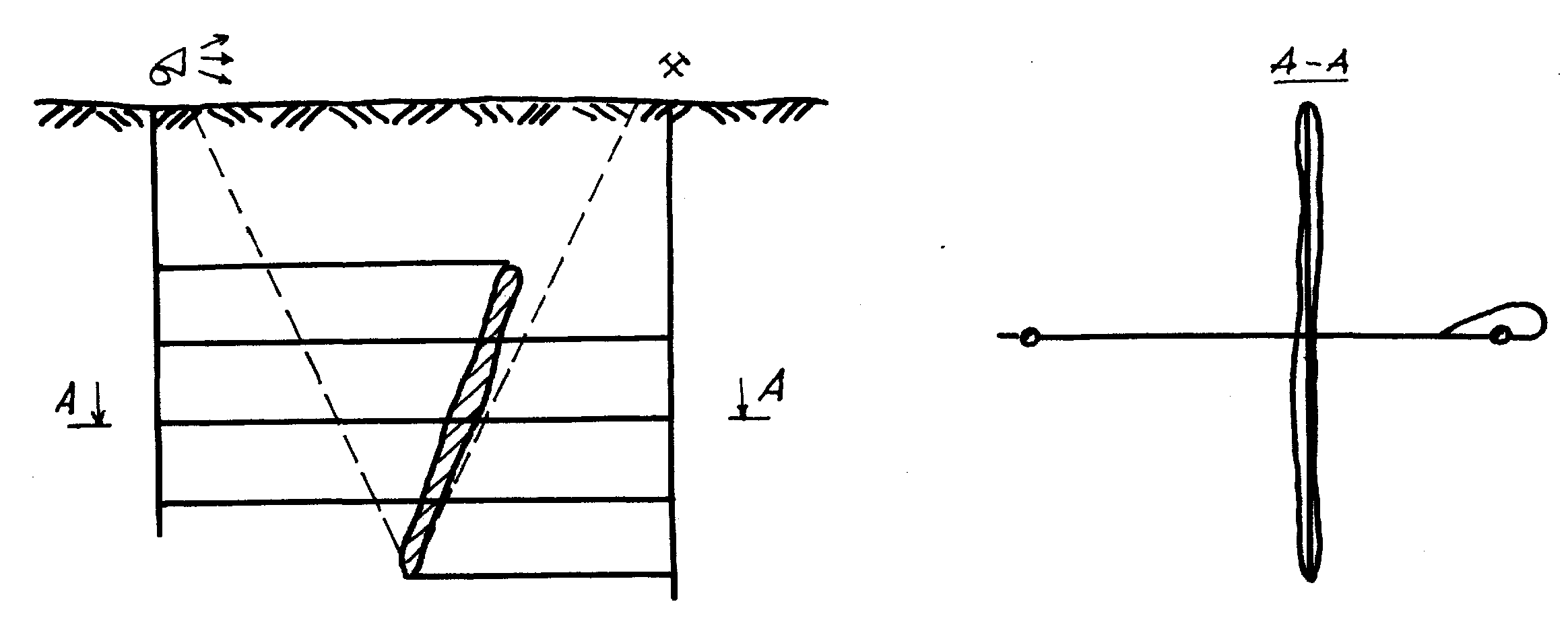

Очевидным недостатком этих схем является сложность проветривания отдалённых от основных вскрывающих выработок участков месторождения. Несколько облегчается, но всё равно остаётся достаточно сложным проветривание при центрально-отнесённой схеме, воздухопадающий и вентиляционный стволы располагаются по разные стороны месторождения (рис.4.3).

|

Рис. 4.3. Центрально-отнесённое расположение стволов при разработке крутопадающего месторождения |

2. Фланговое, при котором основные вскрывающие выработки располагаются на разных флангах месторождения (рис.4.4).

|

Рис. 4.4. Фланговое расположение вскрывающих выработок при разработке крутопадающего месторождения. |

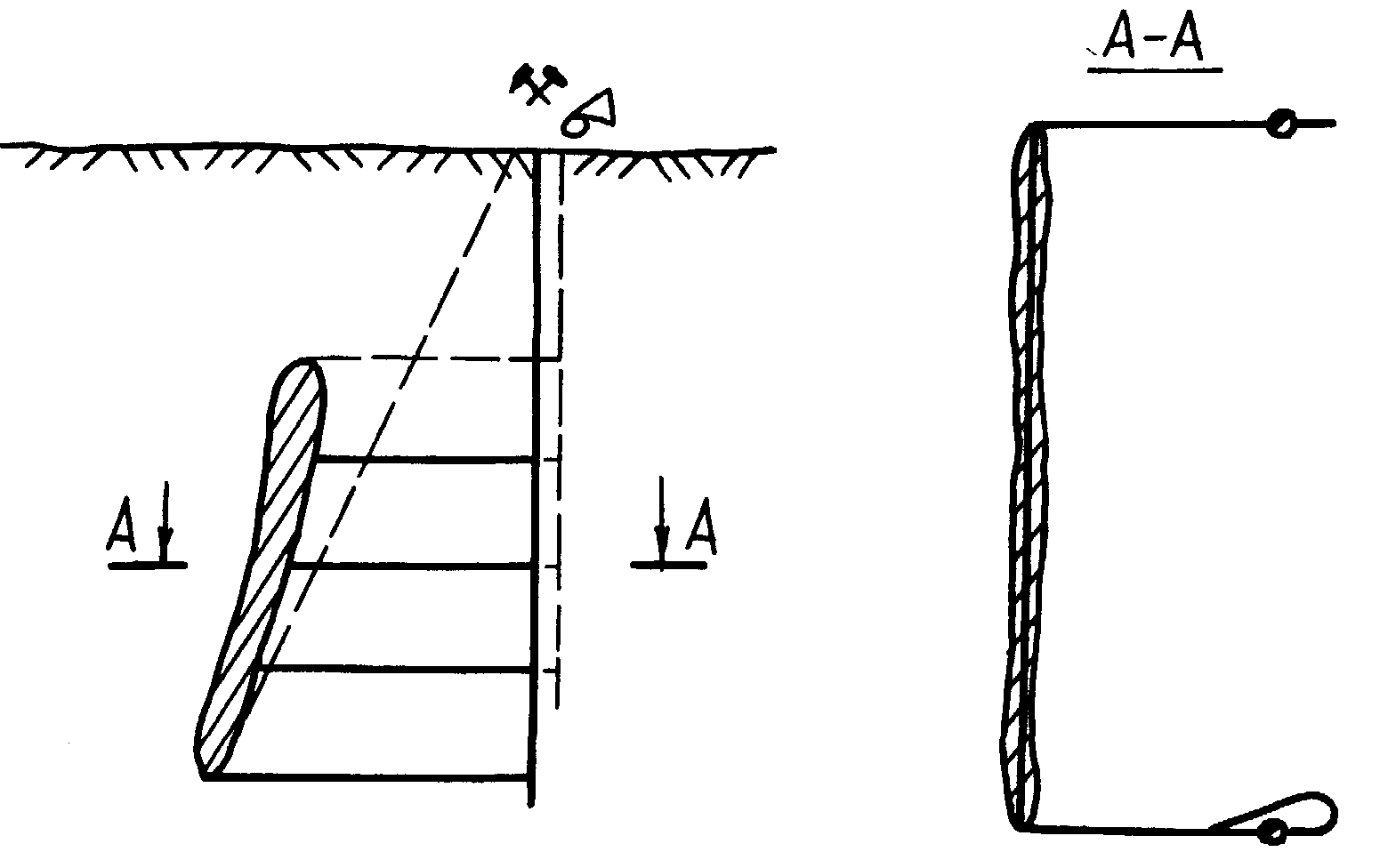

При такой схеме упрощается проветривание всех добычных участков и блоков, но значительно возрастают (почти в 2 раза) затраты на подземный транспорт руды к главному стволу, который располагается не в середине месторождения (или против середины), а на фланге. При разработке крутопадающих месторождений применяется при небольшой производительности рудника, когда выгоднее нести дополнительные расходы на подземный транспорт, чем проходить третий ствол против середины месторождения. Фланговая схема целесообразна независимо от производительности рудника при разработке пологопадающих залежей, когда экономически нецелесообразно центральное расположение в середине шахтного поля (рис.4.5).

|

Рис. 4.5. Фланговое расположение вскрывающих выработок при разработке пологопадающего месторождения: 1 – главный ствол; 2 – вспомогательный ствол; 3 – вентиляционный ствол. |

3. Комбинированное, при котором главная вскрывающая выработка располагается против центра месторождения, а на каждом фланге имеются вентиляционные выработки (рис.4.6).

|

Рис. 4.6. Комбинированное расположение вскрывающих выработок |

Такая схема обеспечивает минимальные затраты на подземный транспорт и создаёт хорошие условия для проветривания всех добычных блоков и участков, но минимальное число вскрывающих выработок при такой схеме - три.

Нередко число основных вскрывающих выработок больше, чем две или три. Причинами увеличения числа вскрывающих выработок могут быть:

для главных вскрывающих выработок

- большая производственная мощность рудника (современный вертикальный скиповой ствол обеспечивает производительность подъёма 5-7 млн.т/год, при большей производительности, естественно нужно несколько таких стволов);

- необходимость выдачи руды, которую нельзя перепускать по рудоспускам, с нескольких горизонтов;

- при выдаче нескольких сортов руды скиповыми подъёмами и др.

для вспомогательных вскрывающих выработок

- при скиповом подъёме обычно рядом с главным стволом проходят вспомогательный для спуска-подъёма людей и подачи свежего воздуха, что исключает запыление его при загрузке и разгрузке скипов;

- при использовании на руднике самоходного дизельного оборудования, которое требует большого количества воздуха (из расчёта не менее 6,3 м3/мин на 1 квт мощности двигателя), проходятся дополнительные воздухоподающие и вентиляционные вскрывающие выработки;

- для спуска-подъёма крупногабаритного самоходного оборудования проходят специальные наклонные автосъезды или вертикальные стволы, оборудованные мостовыми кранами;

- для спуска закладочного материала проходят специальные закладочные стволы;

- на крупных рудниках для строительства новых горизонтов для независимой работы шахтопроходческой организации могут выделяться специализированные стволы и др.

К месту расположения устьев вскрывающих выработок на поверхности предъявляются следующие основные требования:

- они должны располагаться вне зоны сдвижения горных пород, определяемой на момент полной отработки месторождения;

- площадка для размещения зданий и сооружений должна быть удобной, а уклон поверхности в пределах площадки не превышал 5-60;

- воздухоподающие вскрывающие выработки должны располагаться с наветренной стороны по отношению к пыльным дорогам, отвалам, металлургическим заводам и т.п.;

- главные вскрывающие выработки при центральной или комбинированной схеме должны располагаться в центре месторождения или против центра его при выдержанных контурах рудной залежи, а при невыдержанных - против центра тяжести месторождения, что обеспечивает минимальные затраты на подземный транспорт руды;

- при разработке крутопадающих месторождений вскрывающие выработки располагаются в лежачем боку, что значительно сокращает длину квершлагов; исключением являются ситуации, когда по тем или иным причинам (водоёмы, населённые пункты, заповедники и т.п.) невозможно расположить вскрывающие выработки в лежачем боку;

- в гористой местности устья вскрывающих выработок должны располагаться выше максимального уровня разлива рек и в лавинобезопасных местах.

4.3 Классификация способов вскрытия рудных месторождений.

Общепринято классифицировать все способы вскрытия рудных месторождений при подземной их разработке по типу главной (по которой производится выдача руды на поверхность) вскрывающей выработки. Причём, если вскрытие осуществляется одним типом главных вскрывающих выработок, то оно относится к группе простых способов, а если для подъёма руды с нижних горизонтов используются слепые стволы - то к комбинированным.

Подъём руды по стволам и транспорт её по штольням может осуществляться различными способами, поэтому современная классификация способов вскрытия имеет следующий вид.

I. Простые способы вскрытия:

1. вертикальными стволами:

- с клетевым подъёмом руды;

- со скиповым подъёмом руды;

- с конвейерным подъёмом;

2. наклонными стволами:

- с подъёмом руды в вагонетках;

- со скиповым подъёмом руды;

- с конвейерным подъёмом руды;

- с подъёмом руды автосамосвалами (или троллейвозами);

3. штольнями:

- с электровозным транспортом руды;

- с конвейерным транспортом;

- с транспортом автосамосвалами.

II. Комбинированные способы вскрытия:

1. вертикальными стволами и слепыми вертикальными стволами;

2. вертикальными стволами и слепыми наклонными стволами;

3. штольнями и слепыми вертикальными стволами;

4. штольнями и слепыми наклонными стволами;

5. наклонными стволами и слепыми вертикальными стволами.

4.4. Вскрытие вертикальными стволами.

В настоящее время является основным способом вскрытия рудных месторождений.

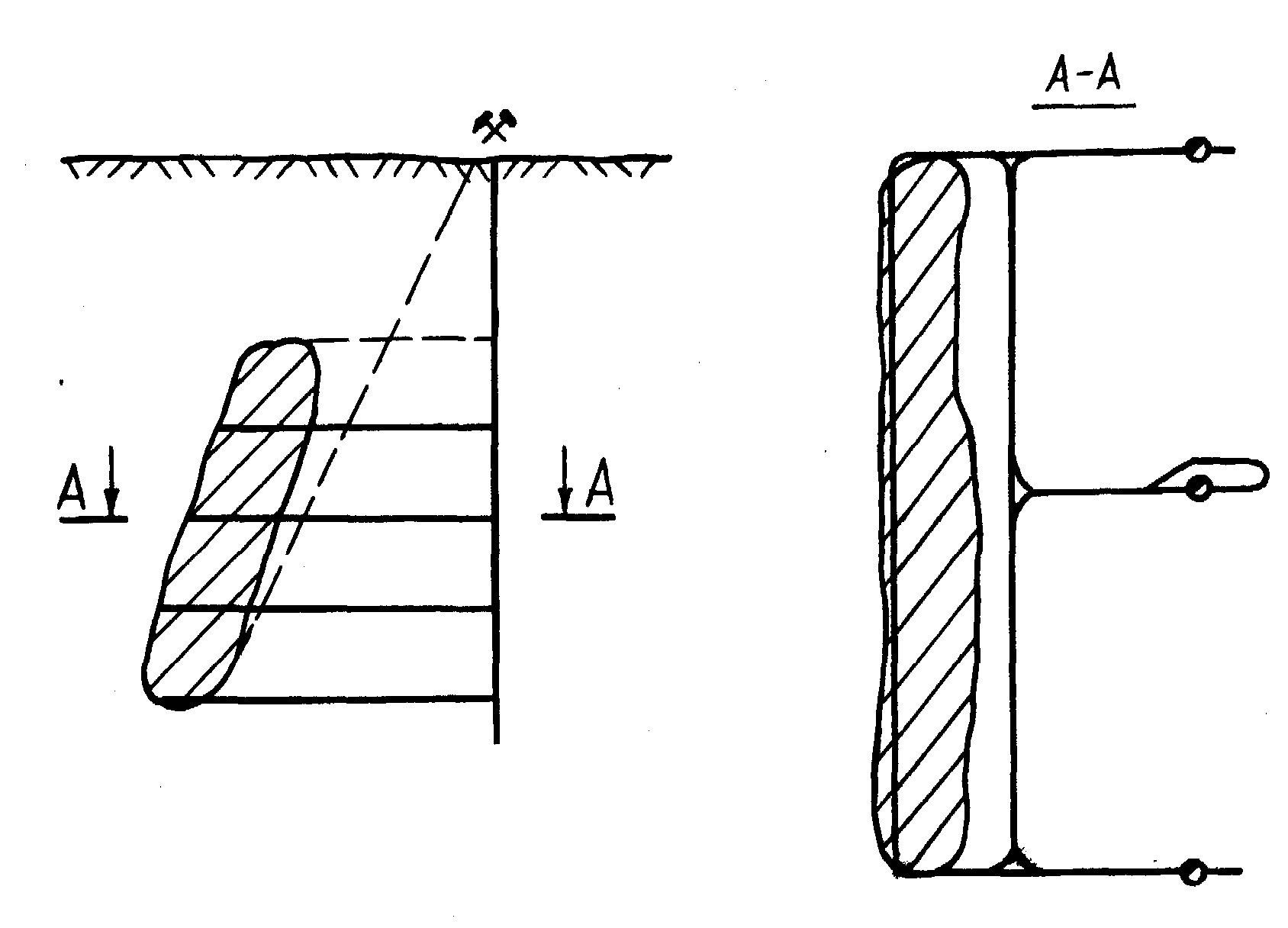

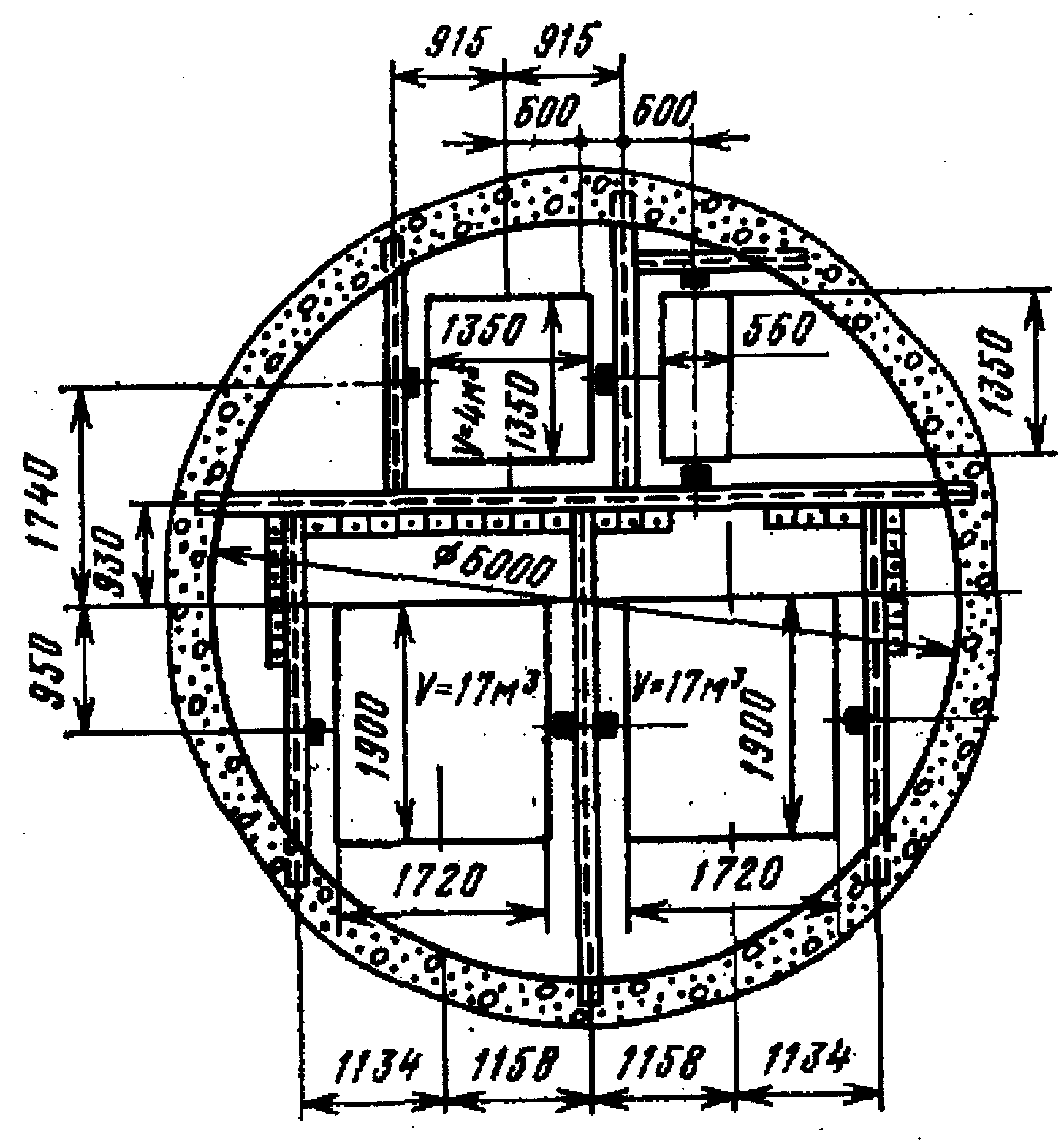

Вертикальные стволы, как правило, имеют круглую форму сечения диаметром в свету от 4 до 8 и более метров, причём ГОСТом рекомендуется, чтобы этот диаметр был кратен 0,5 м. Крепление таких стволов чаще бетонное (рис.4.7 а), но в сложных горно-геологических условиях может быть комбинированным: бетоном и тюбингами. При проходке стволов комбайнами возможно только тюбинговое крепление. На шахтах с небольшим сроком службы (до10-15лет) могут применяться стволы прямоугольного сечения с креплением деревом (рис.4.8 б), а за рубежом в условиях высокого горного давления, а также для возможности размещения крупногабаритной клети при ограниченной площади сечения ствола иногда проходят стволы с эллиптической формой сечения и бетонным креплением.

|

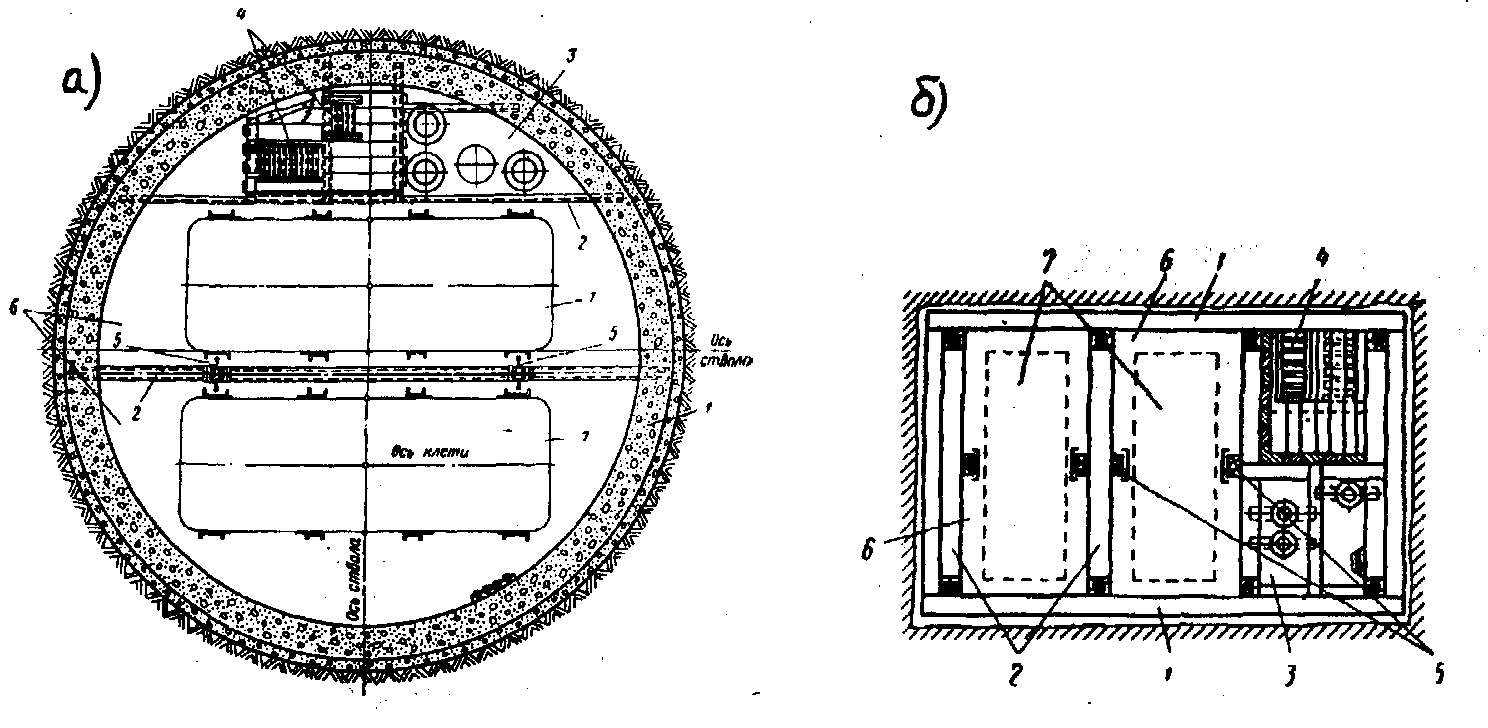

Рис. 4.7. Сечение вертикального ствола с бетонным (а) и деревянным (б) креплением: 1 – крепь; 2 – расстрелы; 3 – трубно-кабельное отделение; 4 – лестничное отделение; 5 – проводники; 6 – подъёмное отделение; 7 – подъёмные сосуды. |

Глубина стволов в настоящее время достигает 2,5 км и более, но подъём руды из-за конструктивных особенностей подъёмных установок возможен (при многоканатном подъёме) только с глубины 1600 м, поэтому глубина главных стволов в настоящее время ограничена этой величиной. За рубежом имеются подъёмные установки (системы Блэра), позволяющие поднимать добытое полезное ископаемое в скипах грузоподъёмностью 10-15 т с глубины 2-2,5 км.

Подъём руды в вертикальных стволах может осуществляться либо в клетях, либо в скипах. В последнее время за рубежом созданы и успешно используются для подъёма полезного ископаемого в вертикальных стволах специальные конвейерные установки большой производительности. При клетьевом подъёме выдача руды производится в вагонетках, которые на поверхности разгружаются и порожними вновь в клетях спускаются в рудник, а на откаточном горизонте, с которого осуществляется подъём руды, периодически формируются составы из таких вагонеток.

При клетевом подъёме значительно упрощается выдача многосортной руды (вагонетки с определённым сортом руды разгружаются в соответствующий бункер), но производительность подъёма низка из-за продолжительности обмена вагонеток в клетях и небольшой их ёмкости (до 4 - 4,5 м3). Для увеличения производительности клетьевого подъёма применяют двухэтажные клети, а в стволе могут размещаться две клети. Причём при разработке горизонтальных и пологопадающих залежей, когда выдача руды производится с одного горизонта, спуск-подъём этих клетей осуществляется одной подъёмной установкой, когда клеть с порожней вагонеткой является противовесом клети с гружёной (так называемый “зависимый” подъём, рис.4.8 а).

|

Рис. 4.8. Сечение вертикального ствола с двумя клетями с зависимым (а) и независимым (б) подъёмами. |

При разработке крутопадающих и наклонных месторождений, когда выдача руды осуществляется одновременно с нескольких горизонтов, вынуждены применять независимый подъём клетей, когда каждая клеть имеет свой противовес и свою подъёмную машину (рис.4.8 б).

Основным достоинством клетевого подъёма руды является простота околоствольных дворов (требуются только отдельные выработки для гружёных и порожних вагонеток), что значительно сокращает объём горно-капитальных работ и уменьшает затраты на строительство рудника. Кроме того, клетьевой подъём позволяет осуществлять выдачу на поверхность рудной массы любой крупности, а саму клеть использовать как для выполнения главной функции (выдача руды), так и вспомогательных (спуск-подъём людей, оборудования, подъём породы, спуск материалов и т.п.). Но при клетевом подъёме трудоёмкой, несмотря на применение специальных толкателей, является обмен вагонеток.

|

Рис. 4.9. Комплекс выработок для загрузки скипов: 1 – скиповой ствол; 2 – приёмный рудный бункер; 3 – дозаторная; 4 – загрузочное устройство; 5 – породный бункер; 6 – породный опрокидыватель; 7 – трубопровод для отсоса пыли; 8 – рудный опрокидыватель; 9 – ходовое отделение. |

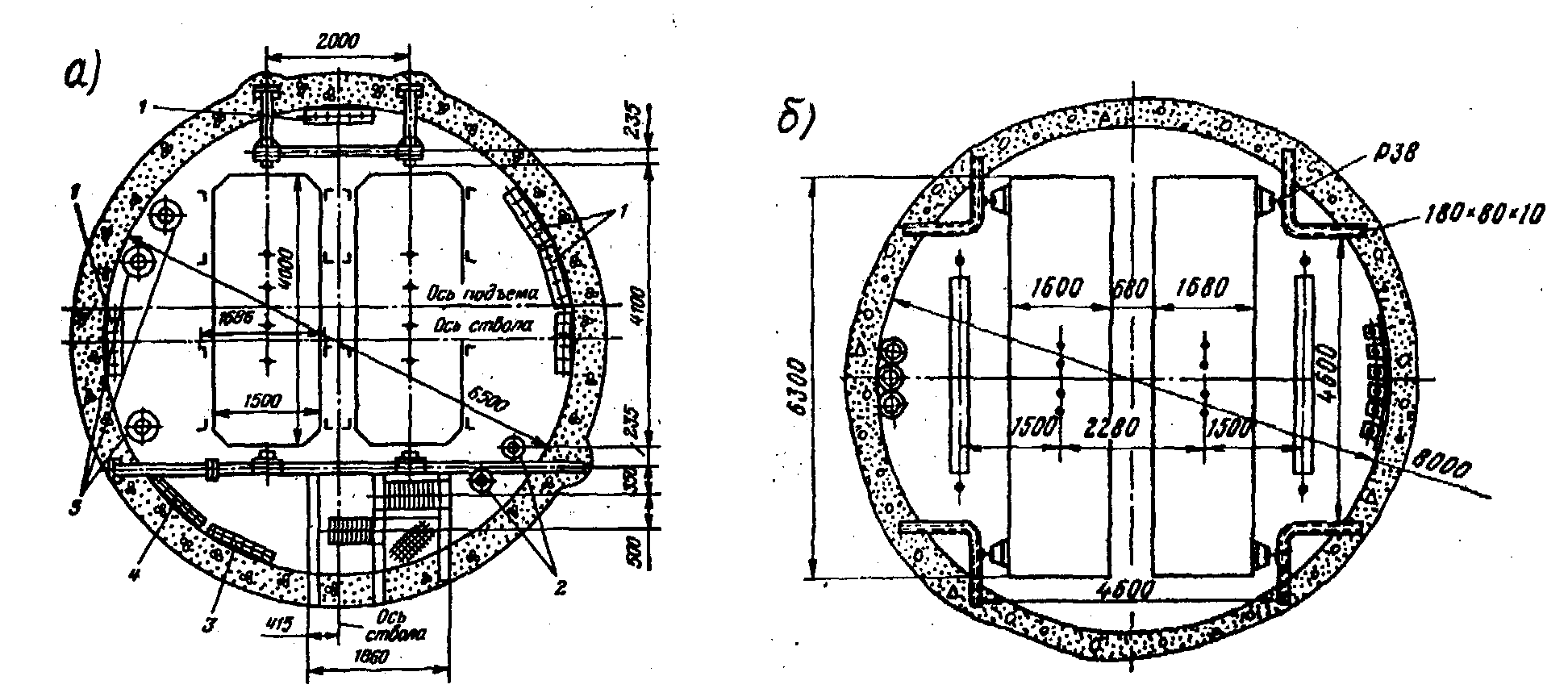

При скиповом подъёме выдача руды на поверхность производится в скипах грузоподъёмностью от 4 до 50 т. Производительность скипового подъёма значительно выше клетьевого (при одинаковом сечении стволов в 5-7 раз). Но околоствольные дворы значительно сложнее (рис. 4.9), так как требуется отдельная выработка для опрокидывателя, приёмные бункера, камеры дозаторов и др., а при скважинной отбойке - и камеры подземного дробления руды (в скипы можно загружать куски крупностью не более 300-400 мм). Для уменьшения объёмов горно-капитальных работ при строительстве рудника и с целью уменьшения числа пунктов загрузки скипов для возможности применения двухскипового зависимого подъёма при разработке крутопадающих месторождений такие пункты загрузки с бункерами и камерами дробления делают не на каждом горизонте, а через 2 или 3, перепуская руду с верхних по капитальным рудоспускам (рис. 4.10).

|

Рис. 4.10. Схема вскрытия вертикальным стволом со скиповым подъёмом и капитальным рудоспуском: 1 – главный ствол; 2 – главные квершлаги; 3 – капитальный рудоспуск; 4 – пункт загрузки скипов; 5 – вен6тиляционный квершлаг. |

|

|

Рис. 4.11. Сечение скипо-клетевого ствола |

Рис. 4.12. Сечение скипового ствола |

Главные стволы при скиповом подъёме руды могут быть скипо-клетевым (рис. 4.11), а при большой производительности рудника (свыше 5 млн.т) - чисто скиповыми (рис. 4.12).

Существенным недостатком скипового подъёма является то, что при подаче свежего воздуха происходит запыление его при загрузке скипов, поэтому на силикозоопасных шахтах запрещено подавать воздух по ним и поэтому вынуждены рядом с главным стволом проходить вспомогательный с клетьевым подъёмом для спуска-подъёма людей и подачи свежего воздуха (рис. 4.13).

|

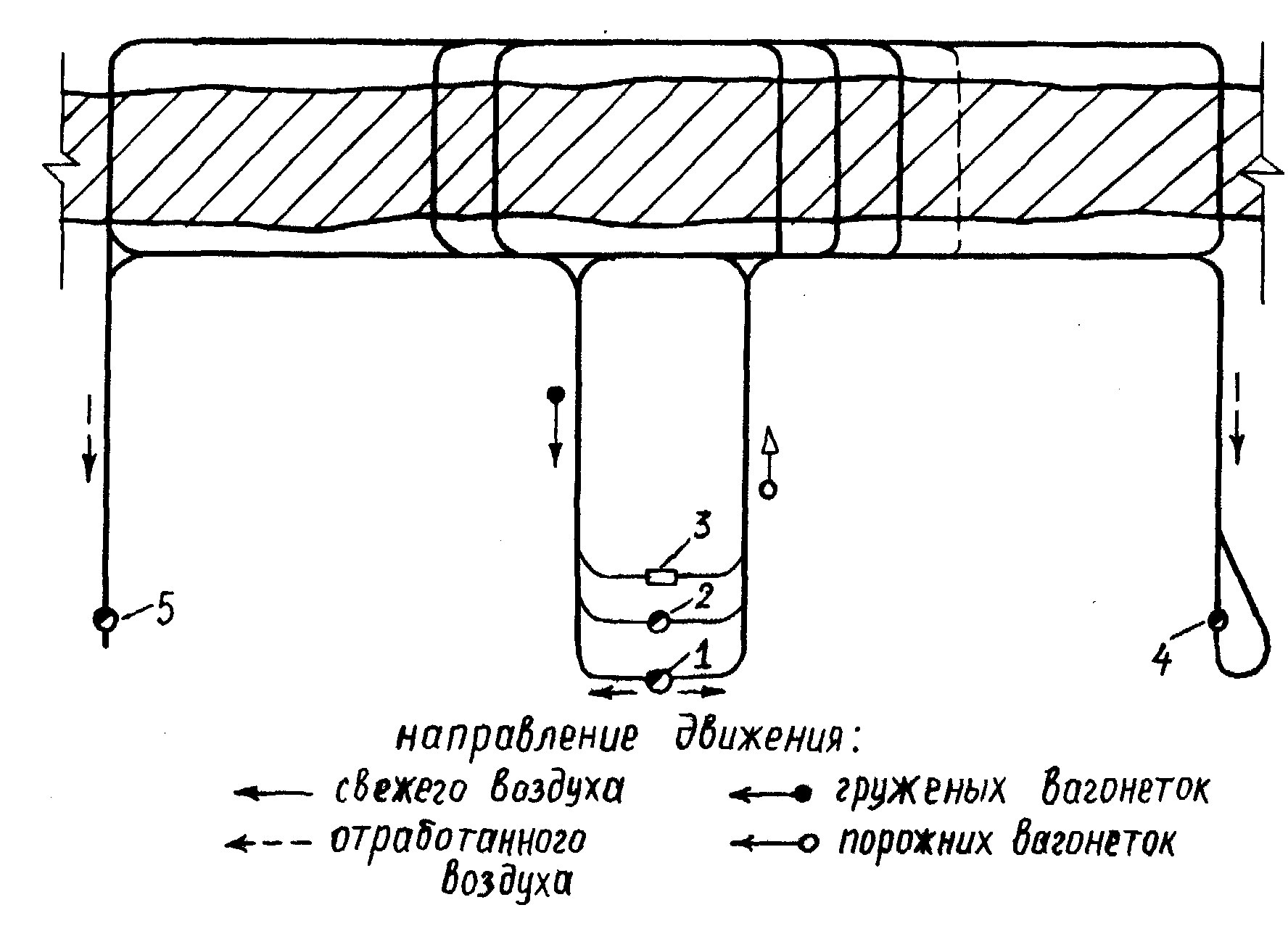

Рис. 4.13. План откаточного горизонта при вскрытии мощного крутопадающего месторождения: 1 – клетевой ствол; 2 – скипо-клетевой ствол; 3 – камера опрокидывателя; 4 – вспомогательный ствол для выдачи породы; 5 – вентиляционный ствол. |

Значительно усложняется такой способ подъёма руды при выдаче нескольких сортов её, что требует отдельные скиповые подъёмы под каждый сорт. На крупных рудниках недостатки скипового подъёма не существенны. Поэтому в настоящее время на рудниках производительностью до 600 тыс.т применяют клетевой подъём руды, а при большей - скиповой (при большой глубине скиповой подъём может применяться и при меньшей производительности).

4.5. Вскрытие наклонными стволами.

Подъём руды в наклонных стволах можно осуществлять вагонетками, скипами, конвейерами и автосамосвалами (троллейвозами). В соответствии с этим различают следующие схемы вскрытия.

Вскрытие наклонными стволами с вагонеточным (джиговым) подъёмом руды применяется редко, только на шахтах с небольшой производительностью (до 100 тыс.т) с глубины не более 100 м (рис. 4.14).

|

Рис. 4.14. Схема вскрытия наклонным стволом с вагонеточным подъёмом. |

Состав из нескольких вагонеток вытягивается подъёмной машиной, установленной на поверхности. Перед подъёмом каждая вагонетка осматривается, чтобы не было свисающих кусков руды. Скорость подъёма низка, возможен сход вагонеток с рельсов.

Вскрытие наклонными стволами со скиповым, а тем более клетевым подъёмом руды на рудниках в настоящее время практически не применяется.

Вскрытие наклонными стволами с конвейерным подъёмом руды осуществлено, в частности, на Кировском руднике ОАО “Апатит” и руднике им. С.М. Кирова в Кривом Роге.

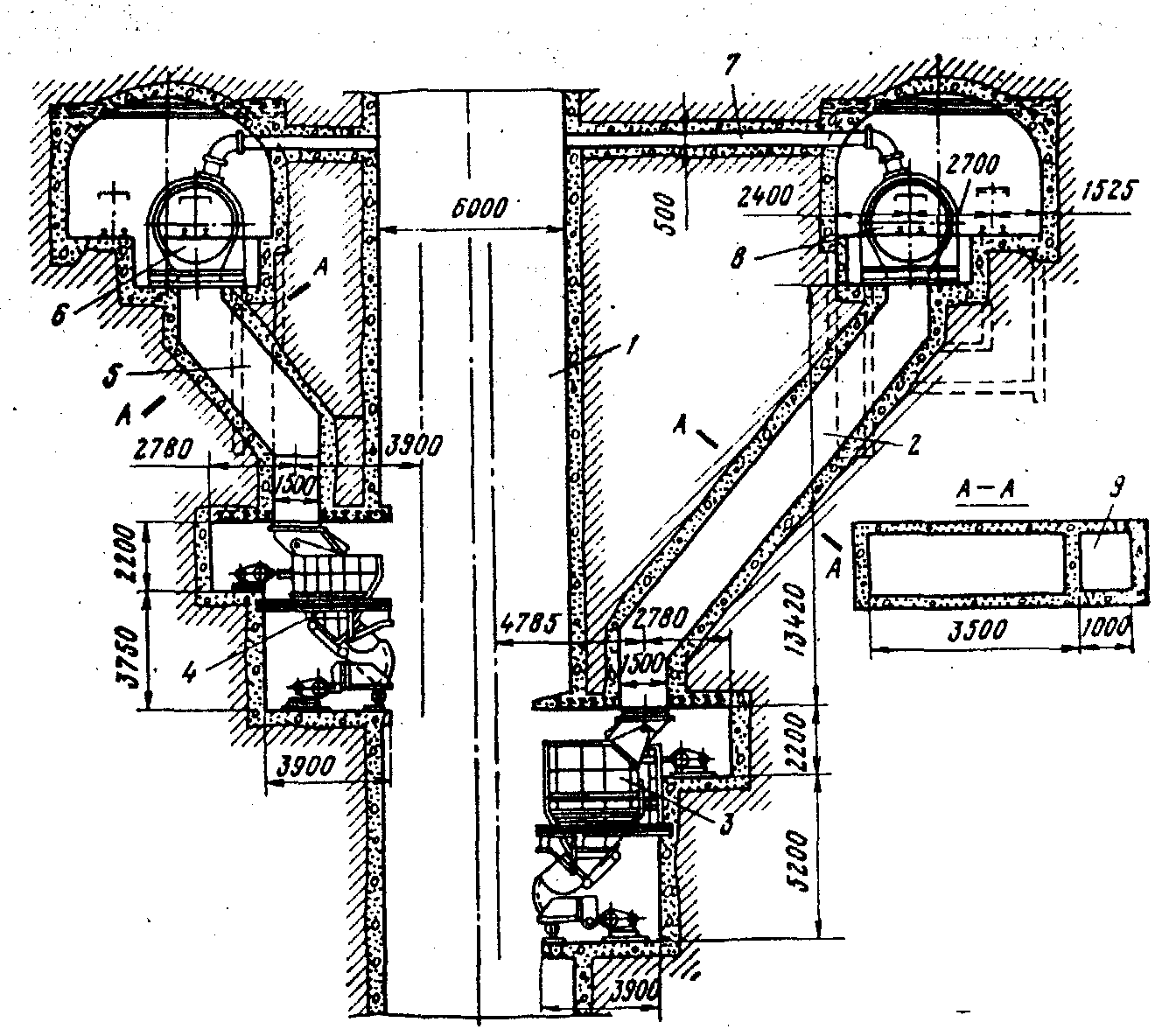

Для выдачи руды применяются только ленточные конвейеры, которыми можно транспортировать куски руды крупностью не более 200 мм. Поэтому в пунктах погрузки при буровзрывном способе добычи обязательно имеются камеры подземного дробления руды, а для уменьшения числа таких камер один пункт погрузки обслуживает несколько откаточных горизонтов, для чего они соединяются капитальным рудоспуском (рис. 4.15).

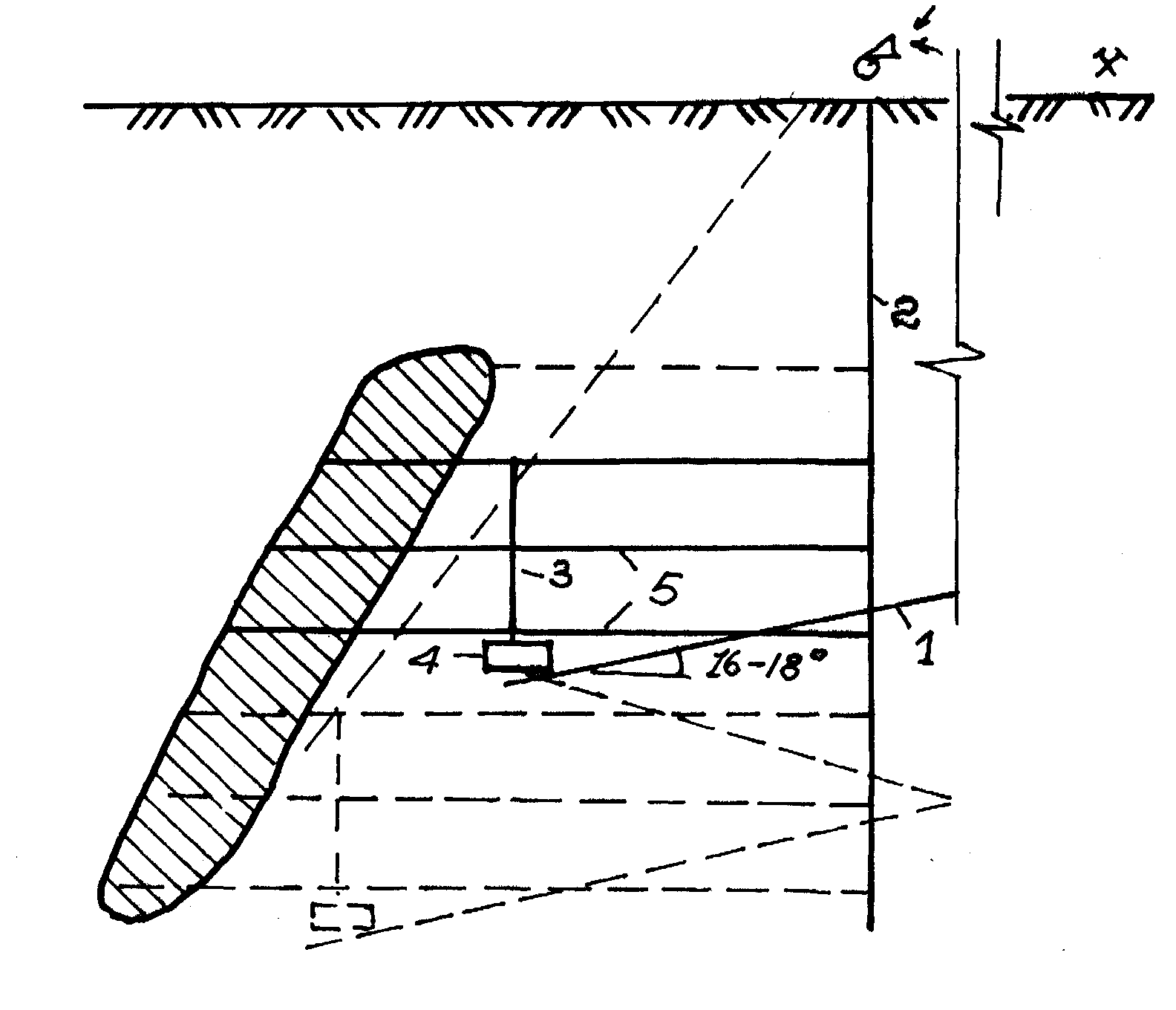

|

Рис. 4.15. Схема вскрытия мощного крутопадающего месторождения наклонным конвейерным стволом: 1 – главный конвейерный ствол; 2 – вспомогательный вертикальный ствол; 3 – капитальный рудоспуск; 4 – камера подземного дробления руды; 5 – квершлаги. |

Конвейеры могут обеспечить практически любую производительность: так конвейер с шириной ленты 2000 мм за год выдаёт до 12 -18 млн.т руды, что соответствует производительности крупнейших рудников. Для надёжности, обычно, устанавливается два конвейера. Для этого проходятся либо два наклонных ствола относительно небольшого сечения, либо один большого (до 30 м2 и более). Длина этих стволов из-за небольшого угла наклона их (16 - 180) значительна: на каждые 100 м высоты она составляет 350 - 370 м. На одну приводную станцию приходится от 300 до 600 м конвейера, поэтому через каждые 100 - 180 м по высоте проходятся специальные камерные выработки для установки приводных станций.

Наклонный ствол используется только для выдачи руды. Для спуска-подъёма людей, оборудования, спуска материалов, подъёма породы и для выполнения других вспомогательных функций проходятся вертикальные стволы. Конвейерный подъём руды - это единственный вид подъёма, обеспечивающий высокую производительность, не зависящую от глубины разработки и легко поддающийся автоматизации. Но существенным недостатком является большая длина стволов, что значительно увеличивает срок строительства рудника. Кроме того, как показал опыт эксплуатации таких конвейеров на выше названных рудниках, пока ещё высоки эксплуатационные расходы на обслуживание их. Поэтому применять такую схему вскрытия целесообразно при большой производительности (свыше 6-8 млн.т) рудников в условиях, благоприятных для проходки наклонных стволов (например, при отсутствии пересекаемых стволом водоносных горизонтов).

Подъём руды по наклонным стволам в автосамосвалах (такие стволы называют автосъездами) применяют, в частности, на руднике “Северный” комбината “Печенганикель” и Адрасманском руднике в Таджикистане. Подъём производится специальными подземными дизельными самосвалами с двойной очисткой выхлопных газов. Несмотря на преодолеваемый автосамосвалами уклон в 10-120, угол наклона автосъездов для подъёма руды принимается в 5-60, оптимальным между затратами на проходку стволов и эксплуатационными расходами (чем больше угол, тем меньше скорость, больше затрат на топливо, меньше производительность самосвалов, больше их число для выполнения заданной производительности рудника). Если же автосъезды служат только для выполнения вспомогательных функций, то они проходятся под углом 10-120.

Площадь сечения автосъездов около 20 м2, форма сечения сводчатая, крепление при необходимости торкрет-бетоном, иногда в сочетании со штанговой крепью. В сложных горно-геологических условиях возможно бетонное крепление. Технология проведения их аналогична проходке горизонтальных выработок и при достижении первого добычного горизонта ствол практически готов к эксплуатации, так как не требуется сооружать надшахтные здания и устанавливать в них подъёмное оборудование, как это требуется при других способах подъёма. Как видно проходка ствола на проектную глубину вскрытия при такой схеме не требуется, а углубка его происходит безболезненно одновременно с добычными работами на вскрытых горизонтах.

При небольшой производительности рудника для выдачи руды проходят один автосъезд с камерами разминовки автосамосвалов через каждые 500 м (как это сделано на Адрасманском руднике). При большей - два автосъезда для гружёных и порожних автосамосвалов (рудник “Северный”).

Существенным недостатком вскрытия автосъездами являются затраты на проветривание, так как по ЕПБ на каждый 1 кВт мощности дизельного двигателя автосамосвала необходимо подавать не менее 6,8 м3 воздуха в минуту (на один самосвал МоАЗ-6401 не менее 1000 м3/мин.). Поэтому за рубежом всё шире применяют троллейвозы. Кроме того, производительность самосвалов с глубиной резко уменьшается. Поэтому рекомендуется применять такую схему вскрытия при небольшой глубине разработки (до 300 м) и относительно невысокой производительности рудника (максимум 1,5 млн.т/год). Особенно предпочтительна эта схема вскрытия при возможности загрузки автосамосвалов в забое или из участковых рудоспусков и при транспорте руды на поверхности до обогатительной фабрики.

4.6. Вскрытие штольнями.

Вскрытие штольнями применяется только в гористой местности. При этом, к месту расположения устьев штолен предъявляются следующие требования:

- они должны располагаться выше максимального уровня разлива рек;

- должны находиться не в лавиноопасных местах.

По сравнению с другими способами вскрытие штольнями имеет следующие существенные преимущества:

- отсутствует подъём руды;

- отсутствует искусственный водоотлив.

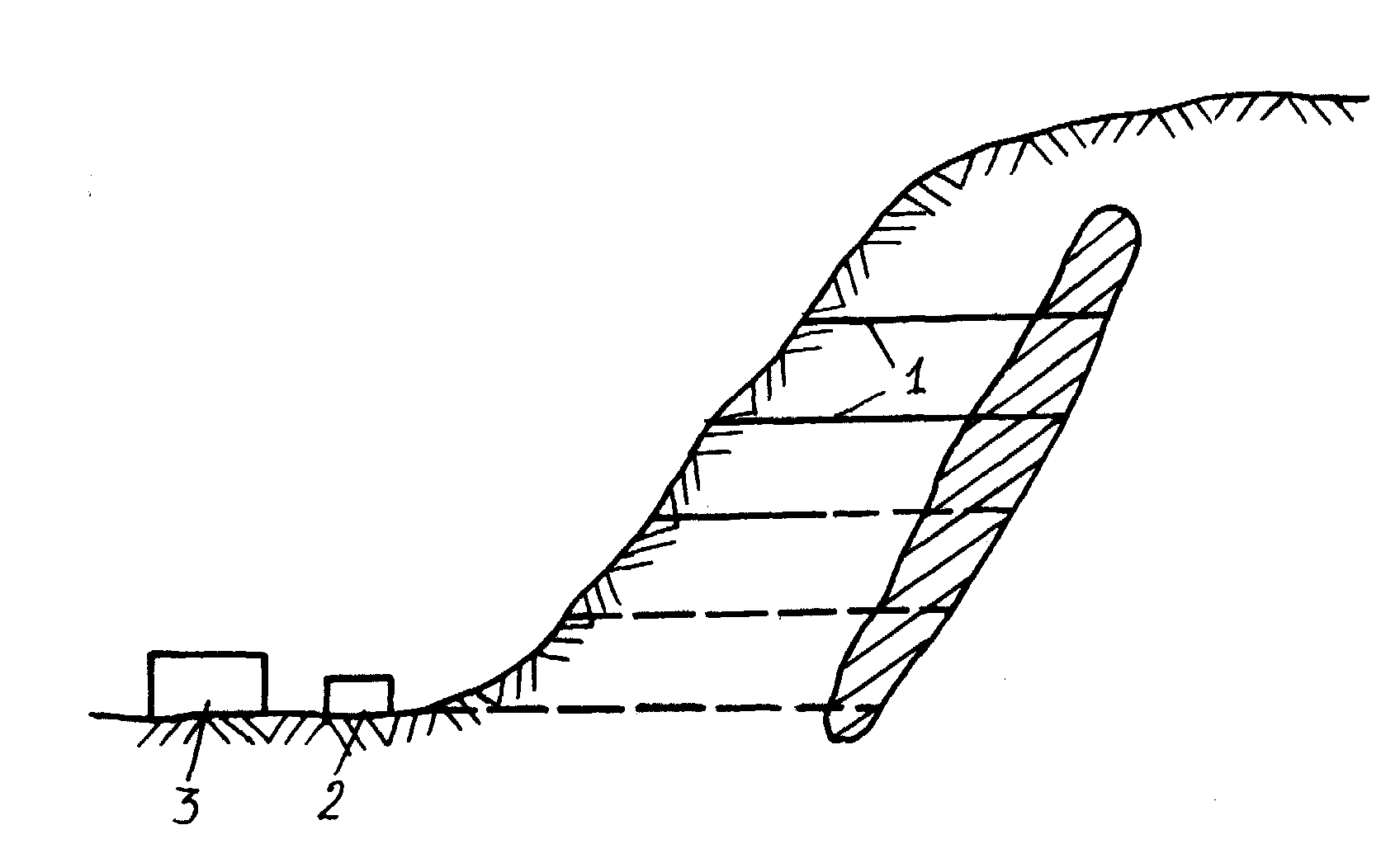

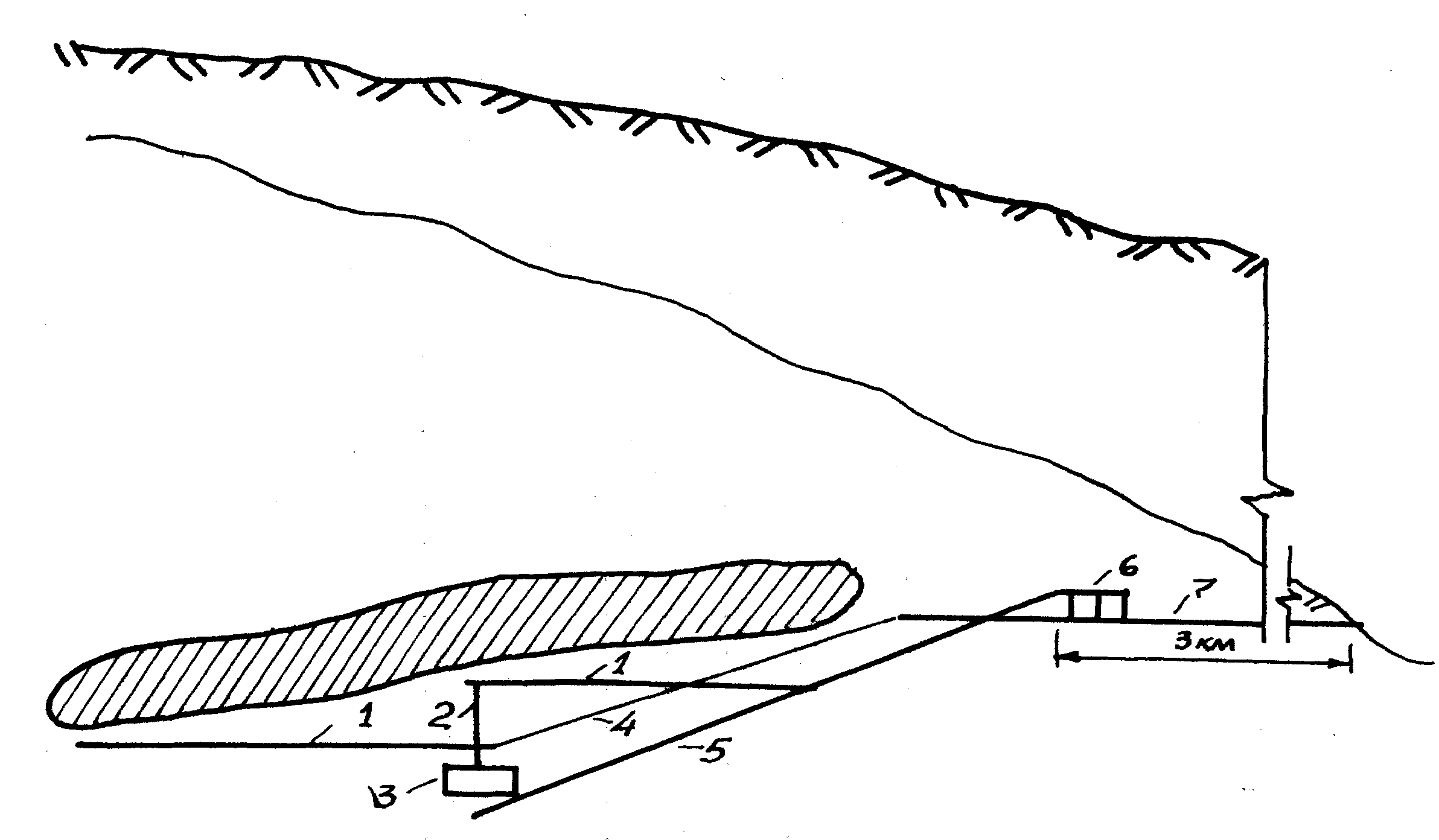

Применяются две основные схемы вскрытия штольнями: этажными штольнями (рис.4.16) и капитальной штольней с рудоспуском (рис.4.17).

|

Рис. 4.16. Схема вскрытия этажными штольнями: 1 – этажные штольни; 2 – административно-бытовой комбинат; 3 – обогатительная фабрика. |

|

Рис. 4.17. Схема вскрытия капитальной штольней с рудоспуском: 1 – обогатительная фабрика; 2 – капитальная штольня; 3 – квершлаги; 4 – капитальный рудоспуск; 5 – вспомогательный ствол; 6 – административно-бытовой комбинат. |

При вскрытии этажными штольнями на каждом откаточном горизонте проходятся штольни, по которым рудная масса вывозится на поверхность и далее каким-либо транспортом (включая канатные дороги) транспортируется к обогатительной фабрике. Доставка рабочих, оборудования, материалов на каждый горизонт производится по склону горы. Схема простая, но требует наличия транспортных коммуникаций по склону горы, что не всегда возможно. Кроме того, затрудняется подогрев воздуха для подачи в рудник, так как сооружать калориферные на каждом этаже экономически не целесообразно. Этих недостатков нет у схемы вскрытия капитальной штольней с рудоспуском, при которой транспортный поток руды концентрируется на капитальной штольне. Но эта схема требует предварительной проходки вспомогательного ствола, служащего для доставки людей, оборудования, материалов на добычные горизонты. Этот ствол может быть слепым при большом расстоянии от верхнего горизонта до поверхности (свыше 150 м) или при невозможности или нецелесообразности устройства промплощадки для проходки ствола с поверхности в этом районе горы. Административно-бытовой комбинат может располагаться как у вспомогательного ствола (если этому способствует инфраструктура района), так и у устья капитальной штольни. В последнем случае доставка людей, оборудования, материалов, осуществляется по капитальной штольне с последующим подъёмом по вспомогательному стволу на добычные горизонты. Эта схема предпочтительнее при значительном удалении рудного тела от склона горы.

4.7. Комбинированные способы вскрытия.

Комбинированные способы вскрытия применяются в следующих случаях:

1) когда глубина разработки превышает максимальную глубину, с которой технически возможно осуществлять выдачу руды подъёмной установкой, расположенной на поверхности (рис.4.18);

|

Рис. 4.18. Комбинированная схема вскрытия вертикальным стволом и слепым вертикальным стволом: 1 – главный ствол: 2 – слепой ствол. |

2) когда при переходе на отработку глубоких горизонтов и углубке главного ствола подъёмная машина, установленная в этом стволе, не обеспечит заданную производительность. В этом случае необходимо решать вопрос либо о проходке нового главного ствола с более производительной главной установкой, либо проходить слепой ствол для вскрытия нижних горизонтов. Возможными вариантами комбинированного способа вскрытия, в частности, могут быть:

- вскрытие слепым вертикальным стволом (см. рис.4.18), при котором слепой ствол выполняет главную функцию по подъёму руды и вспомогательные;

- вскрытие слепым наклонным конвейерным стволом и углубкой главного; причём новый участок главного ствола используется только для выполнения вспомогательных функций (рис.4.19);

|

Рис. 4.19. Вскрытие вертикальным стволом и слепым конвейерным: 1 – главный ствол со скиповым подъёмом; 2 – слепой конвейерный ствол; 3 – капитальный рудоспуск; 4 – камера подземного дробления руды; 5 – квершлаги; 6 – участок главного ствола, выполняющий вспомогательные функции. |

3) когда разрабатываемый участок месторождения располагается ниже уровня капитальной штольни; возможными вариантами комбинированного способа вскрытия могут быть:

- вскрытие капитальной штольней и слепым вспомогательным стволом (рис.4.20);

|

Рис. 4.20. Схема вскрытия месторождения капитальной штольней: I – простая схема вскрытия верхней части месторождения; II – комбинированная схема вскрытия нижней части месторождения (1 – капитальная штольня; 2 – слепой вертикальный ствол; 3 – линия сдвижения; 4 – квершлаги; 5 – капитальный рудоспуск; 6 – слепой вспомогательный ствол). |

- вскрытие капитальной штольней и слепым наклонным конвейерным стволом для подъёма руды и уклоном с вагонеточным подъёмом для выполнения вспомогательных функций (рис.4.21).

|

Рис. 4.21. Схема вскрытия капитальной штольней и слепым наклонным конвейерным стволом: 1 – откаточные горизонты; 2 – капитальный рудоспуск; 3 – камера подземного дробления руды; 4 – вспомогательный уклон; 5 – слепой конвейерный ствол; 6 – приёмные бункера; 7 – капитальная штольня. |

5. ВЫБОР СПОСОБА ВСКРЫТИЯ |