- •1. Охорона праці. Ознайомлення з підприємством……….………………………………………………….5

- •Аналіз небезпечних і шкідливих виробничих факторів

- •Заходи по усуненню дії небезпечних та шкідливих виробничих факторів

- •Шум і вібрація

- •Пожежонебезпека

- •Вивчення роботи основних і допоміжних цехів.

- •Лінія підготовки попередніх сумішей мікроелементів.

- •Гранулювання комбікормів, концентратів і білково-вітамінних добавок.

- •2.Робота (дублювання) в силосному корпусі та складі для зберігання сировини на підлозі.

- •3.Робота (дублювання) у виробничому цеху комбікормового заводу на штатних посадах.

- •3.1 Апаратника комбікормового виробництва з обслуговування сепараторів

- •3.2 Апаратника комбікормового виробництва з обслуговування дробарок.

- •Технічна характеристика реверсивної дробарки а1 ддр,дм-440 у. Обладнання.

- •3.3 Апаратника комбікормового виробництва з обслуговування дозаторів і змішувачів

- •3.4 Апаратника комбікормового виробництва з обслуговування грануляторів

- •Обладнання для гранулювання комбікормів

- •3.5 Техніка-лаборанта виробничо-технічної лабораторії

- •4. Робота у відділі економіки та прогнозування.

- •5. Ознайомлення із спорідненим виробництвом. Елеватор зерна

3.Робота (дублювання) у виробничому цеху комбікормового заводу на штатних посадах.

3.1 Апаратника комбікормового виробництва з обслуговування сепараторів

Сепарування – процес технологічного розподілу зернової суміші на окремі складові, більш однорідні за геометричними параметрами і фізико-механічними властивостями фракції. Сепаратори – машини, які використовуються при сепаруванні зерна.

Завдання очищення полягає у звільненні зернової маси від домішок, склад і кількість яких залежить від ефективності проведення заходів по вирощуванні зерна. Очищення зерна істотно впливає на якість зберігання зернової маси. Очищення зерна істотно впливає на якість зберігання зернової маси.

Принципи очищення і сортування зерна на фракції покладені в основу різних способів сепарування і роботи машин:

а) сепарування на ситах;

б) сепарування на пневмовібраційних ситах;

в) сепарування на електро-магнітних установках;

д) сепарування по довжині зернини/трієрування;

Сепаратор А1-БІС-100 призначений для очищення зерна від домішок, що відрізняються від нього шириною, товщиною і аеродинамічними властивостями.

Будова: двохсекційнй ситовий корпус підвішений до станини на гнучких підвісах. Кожна секція має сортувальне сито (метало-штамповане) і нижнє (підсівне) з трикутними отворами розміром 3,5 мм.

Технологічний процес. Очищення зерна в сепараторах здійснюється таким чином. Вихідну суміш подають окремо в кожну секцію через розподільники і приймальні патрубки, з яких вона надходить на днище зі схилами (у сепараторі А1-БІС-12), що розподіляє зерно рівномірним шаром по ширині сортувального сита. У сепараторі А1-БІС-100 функції розподілу виконує клапан.

Фартух 27 зменшує можливість потрапляння зерна у відходи. Великі домішки (схід із сортувальних сит) виводяться із сепаратора по лотку 16, а суміш зерна з дрібними домішками проходом через сортувальне сито 25 надходить на підсівне 19.

Дрібні домішки (прохід підсівного сита) по днищу кузова виводяться із сепаратора через лоток 17.

Очищене на ситах зерно надходить у приймальну камеру 14 пневмосепаруючого каналу і на вібролоток 12. Наявність зерна в приймальній камері сприяє більш рівномірному його розподілу по довжині пневмосепаруючого каналу і запобігає підсмоктуванню повітря в цій зоні. Під дією маси зерна утвориться щілина між днищем вібролотка і кромкою приймальної камери, через яку зерно надходить у зону дії повітряного потоку. Повітря в зону пневмосепаруванння надходить в основному під вібролотком. Частина повітря проходить у канал через жалюзійні ґрати в задній стінці, запобігаючи осідання пилу усередині пневмосепаруючого каналу.

3.2 Апаратника комбікормового виробництва з обслуговування дробарок.

Дробарник III розряду повинен знати : призначення процесу дроблення, схему подачі сировини в силосі над дробарками; схему подачі подрібненого продукту в силосі над дозаторами; вимоги до сировини і до якості подрібнення; методи проведення ситовійних аналізів; правила пуску, зупинки молоткових дробарок, вальцевих верстатів макуходробарок, кукурузадробарок і пов’язаних з ними транспортних механізмів.

Також дробарщик має знати, що:

- при виробництві комбікормів, БВД, префіксів, карбомідного концентрату і кормових сумішей багаточисельних компонентів, що поступають на комбікормові заводи у вигляді зерна, гранул, кусків, піддаються подрібненню. Отримати однорідну суміш, що відповідає потребам по-крупності для окремого виду виготовленої продукції, не можливо без подрібнення.

Подрібнені компоненти рівномірно змішуються. Крім того, в подрібненні відіграє важливу роль в переварюванні корму тваринами і птиці, подрібнений корм краще засвоюється. Це обумовлено тим, що при жуванні наприклад подрібненого корму витрачається менше енергії, тому збільшується засвоєння споживаючого продукту.

Процес подрібнення – один із самих важких і енергомістких процесів виробництва продукції комбікормових заводів. При подрібненні компонентів порушуються сили щеплення між його окремими частинами, для знищення яких

потрібно використовувати самі різні способи подрібнення з великими втратами електроенергії. Це особливо відноситься до подрібнення зернових компонентів, які в комбікорма вводять у великих кількостях.

Подрібненням називають процес розділення твердого тіла на частини в результаті долання сил щеплення між його частинами, дякуючи цьому утворюється нові поверхні.

При виробництві комбікормів подрібненню підпорядковують слідуючи компоненти: зерно, зернову суміш від первинної обробки зерна, жмихи, шроти кукурудзу в початках, сировина мінерального походження, великі фракції кормових продуктів харчового виробництва.

Ступінь подрібнення продукту називають відношення величини лінійних вимірів частин до подрібнення розмірів частин після подрібнення . Чи ступінь подрібнення продукту визначається як відношення суміжної поверхні частин продукту.

На ряді з обладнанням змішувача послідовно здрібнювач повинен слідкувати щоб на деяких заводах установлювали їх також паралельно.

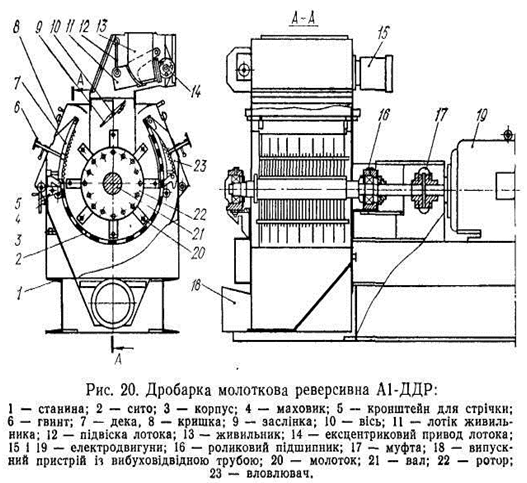

Рис. 20. Дробарка молоткова реверсивна А1-ДДР:

1 — станина; 2 — сито; 3 — корпус; 4 — маховик;

5 — кронштейн для стрічки; 6 — гвинт; 7 — дека,

8 — кришка; 9 — заслінка; 10 — вісь; 11— лотік а;

12 — підвіска лотока; 13 — живильник;

14 — ексцентриковий привод лотока;;

15і19 — електродвигуни; 16 — роликовий підшипник; 17 — муфта; 18 — випускний пристрій ізз вибуховідвідною трубою; 20 — молоток; 21 — вал;

22 — ротор;; 23 — вловлювач.

Сировина через живильник надходить на поворотну заслінку, а потім у зону подрібнення. Під дією молотків вона подрібнюється і проходить через сита до випускного пристрою у нижній частині дробарки, звідки при пневмотранспортуванні виноситься повітрям у циклон-розвантажувач, а при механічному — виводиться з дробарки самопливом.

У випускному пристрої встановлено вибуховідвідні трубки. Повітря очищає також сита та інтенсифікує процес просіювання подрібненої сировини.