- •Подшипники скольжения

- •Расчет подшипников качения

- •Виды повреждения передач

- •Соединения с натягом

- •Расчет цилиндрических соединений с натягом

- •Материалы зубчатых колёс

- •Расчет крепежных резьбовых соединений

- •§ 9.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •§ 9.4. Расчет «а контактную прочность

- •Призматические шпонки рассчитывают на смятие

- •Кинематика червячных передач

- •Тепловой расчет

- •Расчёт передач винт-гайка

- •Предельные и допустимые напряжения

- •Валы и оси

- •Расчет угловых сварных швов в соединениях внахлестку

- •Волновая зубчатая передача[править | править исходный текст]

- •Паяные соединения

Тепловой расчет

Червячные передачи из-за высокого скольжения и низкого КПД работают с большим тепловыделением.

Нагрев масла выше допустимой температуры [t°]м приводит к снижению его вязкости, потере защитных свойств, разрушению масляной пленки и возможности заедания в передаче.

Тепловой расчет червячной передачи производят на основе теплового баланса, т.е. равенства тепловыделения Qвыд и теплоотдачи Qотд. Из условия

Qвыд = Qотд

определяют допустимую температуру tм масла в корпусе при непрерывной работе и естественном охлаждении

tм = t0 + 103(1 – η)Р1 / [KTA(1 + ψ)] ≤ [t]м,

где t0 – температура воздуха вне корпуса (обычно t0 = 20°C);

ψ - КПД передачи;

Р1 – мощность на червяке, кВт;

А – площадь поверхности редуктора, м2.Поверхность днища не учитывают, так как она не обтекается свободно воздухом;

ψ – коэффициент, учитывающий отвод тепла от днища редуктора в основание;

КТ – коэффициент теплоотдачи (тепловой поток в секунду с 1 м2 при перепаде температуры в 1°С) зависит от материала корпуса и скорости циркуляции воздуха. Для чугунного корпуса при естественном охлаждении КТ = 12…18 Вт/(м2·°С). В зависимости от марки масла [t]м = 90…110°С.

Если при расчете получится tм > [t]м, то необходимо:

1) на корпусе предусмотреть охлаждающие ребра. В расчете дополнительно к площади А учитывают 50% поверхности ребер;

2) применять искусственное охлаждение вентилятором, устанавливаемым на валу червяка. Коэффициент КТ = 20…40 Вт/(м2·°С) при n1 = 1000…3000 мин-1;

3) использовать охлаждение водой, проходящей через змеевик, установленный в масляной ванне;

4) применять специальную систему смазывания с охлаждающим радиатором.

Заклёпочные соединения.

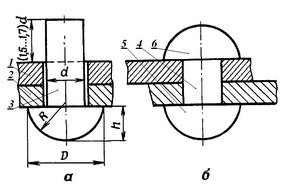

^ Заклёпочным (клёпаным) называют неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала. Таким образом, заклёпочное соединение (Рис. 12.1) включает, по меньшей мере, 3 элемента (рис. 12.1, а): две соединяемых детали 1 и 2 и заклёпку 3, которая помещена в соосные отверстия, выполненные в соединяемых деталях. После сформирования соединения заклёпка, удерживающая во взаимном контакте соединяемые детали, имеет следующие 3 части (рис. 12.1, б): тело заклёпки или стержень 4 и две головки – закладную 5, изготавливаемую до формирования соединения, и замыкающую 6, создаваемую в момент образования заклёпочного соединения. Ряд заклёпок, соединяющих кромки двух или нескольких деталей, принято называть заклёпочным швом.

Рис. 12.1. Заклёпочное соединение:

а – в процессе сборки; б – в собранном виде

до появления современных видов сварки заклёпочные соединения были распространены особенно широко, однако и в настоящее время этот вид соединения достаточно активно используется в некоторых областях техники, например, в авиации, водном транспорте, приборостроении. Они применяются для соединения листовых, профильных (уголок, швеллер, двутавр и т.п.) и штампованных деталей, работающих в условиях переменных, вибрационных и ударных нагрузок. Особенно широко употребляются заклёпки для соединения разнородных или нагортованных (подвергнутых холодной деформации) материалов (сталь – алюминиевые сплавы; холоднокатаный лист; соединение металла с неметаллом).

Достоинства заклёпочных соединений:

простота конструкции и технологического исполнения;

возможность соединения разнородных и нагортованных материалов;

пригодность для неразрушающего контроля;

высокая стабильность;

высокая стойкость при действии ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

высокий расход металла на образование соединения;

высокая трудоёмкость, а значит, и стоимость соединения;

ослабление прочности соединяемых деталей отверстиями под заклёпки;

нарушение плотности швов в процессе эксплуатациии.

Большое разнообразие областей применения заклёпочных соединений порождает и большое число их разновидностей.

Классификация заклёпочных соединений:

по функциональному назначению – прочные, предназначенные только для передачи нагрузки; плотные, обеспечивающие герметичное разделение сред, и прочно-плотные, способные выполнять обе названные функции;

по конструктивным признакам шва – нахлёсточное соединение (рис. 12.2, а); стыковое соединение, которое в свою очередь может быть выполнено с одной (рис. 12.2, б) либо с двумя (рис. 12.2, в) накладками;

Рис. 12.2. Основные типы заклёпочных швов: а – нахлёсточный;

б – стыковой с одной накладкой;

в – стыковой с двумя накладками.

по числу поверхностей среза, приходящихся на одну заклёпку под действием рабочей нагрузки – односрезные; двухсрезные; и т.д.; многосрезные;

по количеству заклёпочных рядов в шве – однорядные; двухрядные; и т.д.; многорядные.

критериями работоспособности заклепочных соединений будут прочность заклепки, смятие стержня заклепки