- •Подшипники скольжения

- •Расчет подшипников качения

- •Виды повреждения передач

- •Соединения с натягом

- •Расчет цилиндрических соединений с натягом

- •Материалы зубчатых колёс

- •Расчет крепежных резьбовых соединений

- •§ 9.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •§ 9.4. Расчет «а контактную прочность

- •Призматические шпонки рассчитывают на смятие

- •Кинематика червячных передач

- •Тепловой расчет

- •Расчёт передач винт-гайка

- •Предельные и допустимые напряжения

- •Валы и оси

- •Расчет угловых сварных швов в соединениях внахлестку

- •Волновая зубчатая передача[править | править исходный текст]

- •Паяные соединения

§ 9.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

Расчетом на прочность определяют размеры зубчатой передачи, при которых не возникнет опасность повреждения зубьев колес. Это возможно при взаимосвязанном расчете прочности и геометрии зацепления, ибо с изменением геометрии меняется и нагрузочная способность зубчатого зацепления.

Расчет на прочность стальных цилиндрических зубчатых передач внешнего зацепления с модулем m^ 1 мм стандартизован. В курсе «Детали машин» изучают основы такого расчета. При этом вводят некоторые упрощения, мало влияющие на результаты для большинства случаев практики. В расчетах используют много различных коэффициентов. Коэффициенты, общие для расчета на контактную прочность и изгиб, обозначают буквой К, специальные коэффициенты для расчета на контактную прочность — буквой Z, на изгиб — буквой У.

Закрытые передачи рассчитывают на предупреждение выкрашивания рабочих поверхностей зубьев и их поломки (изгиба). Размеры передачи определяют расчетом на контактную прочность, а расчет зубьев на изгиб носит проверочный характер с целью определения минимально возможного значения модуля.

Открытые зубчатые передачи рассчитывают на контактную прочность с последующей проверкой зубьев на изгиб с учетом их износа.

§ 9.4. Расчет «а контактную прочность

Контактная прочность зубьев является основным критерием работоспособности большинства зубчатых передач. При выводе расчетной формулы на контактную прочность рассматривают соприкасание зубьев в полюсе, где происходит однопарное зацепление и возникает выкрашивание; при этом контакт зубьев рассматривают как контакт двух цилиндров с радиусами, равными радиусам эвольвент в полюсе зацепления pi и рг

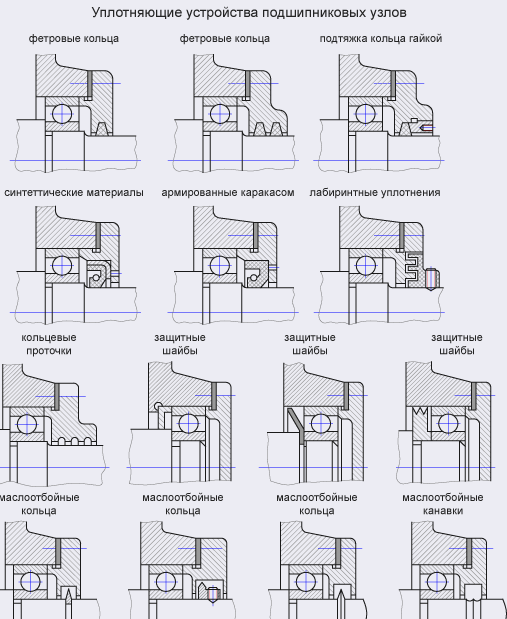

Уплотнения подшипниковых узлов

Служат для защиты подшипника от пыли, грязи, металлической стружки, опилок, влаги и прочих посторонних включений, а также от утечки из него смазки. В случае применения пластичного смазочного материала уплотнение защищает подшипниковый узел от попадания в него масла из корпуса. Основные типы уплотняющих устройств:

1. Войлочные

и фетровые кольца прямоугольного сечения

Служат

для удержания масла защиты от загрязнения,

а также для предохранения от попадания

в подшипник излишнего смазочного

материала.

2.

Манжетные уплотнения имеют различные

конструкции с уплотняющим элементом

из кожи, резины или синтетических

материалов, закрепленным в металлическом

корпусе, или армированные металлическим

каркасом. В зависимости от предпочтительности

защиты от пыли или от утечки смазочного

материала манжету устанавливают

уплотняющей кромкой к подшипнику или

наоборот.

7. В

случае нежелательности установки

уплотнительных устройств вследствие

ограничения габаритов или неудобств

обслуживания применяют подшипники,

изготовленные заодно с одной или двумя

защитными шайбами, предохраняющими

подшипник от загрязнения и удерживающими

смазочный материал. Подшипник с

двусторонним уплотнением заполняется

на заводе-изготовителе пластичным

смазочным материалом.

1. Войлочные

и фетровые кольца прямоугольного сечения

Служат

для удержания масла защиты от загрязнения,

а также для предохранения от попадания

в подшипник излишнего смазочного

материала.

2.

Манжетные уплотнения имеют различные

конструкции с уплотняющим элементом

из кожи, резины или синтетических

материалов, закрепленным в металлическом

корпусе, или армированные металлическим

каркасом. В зависимости от предпочтительности

защиты от пыли или от утечки смазочного

материала манжету устанавливают

уплотняющей кромкой к подшипнику или

наоборот.

7. В

случае нежелательности установки

уплотнительных устройств вследствие

ограничения габаритов или неудобств

обслуживания применяют подшипники,

изготовленные заодно с одной или двумя

защитными шайбами, предохраняющими

подшипник от загрязнения и удерживающими

смазочный материал. Подшипник с

двусторонним уплотнением заполняется

на заводе-изготовителе пластичным

смазочным материалом.

Причины разрушения зубьев червячных передач

Заедание зубьев наблюдается в высоконагруженных и высокоскоростных зубчатых, а также червячных передачах.

В местах контакта из-за трения развивается высокая температура, способствующая снижению вязкости масла, разрыву масляной пленки и образованию металлического контакта зубьев. Происходит молекулярное сцепление (микросварка) частиц металла. Растет сопротивление вращению, наросты металла на зубьях задирают рабочие поверхности сопряженных зубьев.

Основными критериями работоспособности червячных передач являются износостойкость активных поверхностей и изгибная прочность зубьев червячного колеса.

В связи с большими скоростями скольжения червячным передачам свойственно механическое изнашивание и особенно изнашивание при заедании и его опасной форме – задире.

Для предупреждения заедания ограничивают значения контактных напряжений и применяют специальные антифрикционные пары материалов: червяк – сталь, колесо – бронза или чугун. Интенсивность износа также зависит от значения контактных напряжений. Поэтому расчёт по контактным напряжениям является основным.

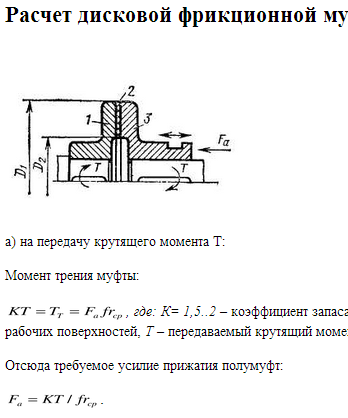

Управляемые (сцепные) муфты позволяют соединять и разъединять валы без остановки двигателя. По конструкции управляемые муфты можно разделить на кулачковые, зубчатые, основанные на зацеплении, и фрикционные, основанные на трении.

Кулачковые и зубчатые муфты имеют весьма небольшие габариты и массу, не допускают проскальзывания. Однако их включение на ходу сопровождается ударами. Фрикционные муфты позволяют плавно соединять ведущий и ведомые валы под нагрузкой при любой скорости их вращения, предохраняют механизмы от внезапных перегрузок.

Управляемые муфты требуют точной соосности соединяемых валов.

Кулачковая муфта (рис. 7.7) состоит из двух полумуфт 1 и 2, имеющих на сцепляемых торцах выступы – кулачки. При включении муфты кулачки одной полумуфты входят во впадины другой, создавая жесткое соединение.

Включение кулачковой муфты во избежание ударов производят при остановленном двигателе или с малыми скоростями (до 1 м/с).

Полумуфты чаще всего располагают на одном валу, что обеспечивает хорошую их соосность. При выключенной муфте зубчатое колесо свободно вращается на подшипнике скольжения 3. Если муфта включена, вращающий момент от зубчатого колеса передается через кулачки и шлицы на вал.

Для устранения ударов и шума при включении муфты применяют специальные соединительные устройства – синхронизаторы.

Кулачковые муфты изготовляют из сталей 20, 15Х, 20Х с последующей цементацией или сталей 40Х, 30ХН с последующей объемной закалкой. Размеры муфт принимают конструктивно, а затем выполняют проверочный расчет кулачков на износостойкость и прочность.

Фрикционные сцепные муфты передают вращающий момент между полумуфтами за счет сил трения на рабочих поверхностях (рис. 7.8).

В начальный период касания полумуфт происходит относительное проскальзывание их рабочих поверхностей (смазанных или сухих), и тем самым обеспечивается плавность включения муфты. При установившемся движении проскальзывание не происходит, а при перегрузке муфта пробуксовывает, что предохраняет машину от поломок.

Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей. Материал трущихся деталей (накладок) выбирается в зависимости от среднего контактного напряжения (давления):

К= 1,5..2 –

коэффициент запаса, f – коэффициет

трения между фрикционным диском 2 и

подвижной полумуфтой 3,r.ср

- средний радиус рабочих поверхностей,

Т – передаваемый крутящий момент.

К= 1,5..2 –

коэффициент запаса, f – коэффициет

трения между фрикционным диском 2 и

подвижной полумуфтой 3,r.ср

- средний радиус рабочих поверхностей,

Т – передаваемый крутящий момент.

Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Основной критерий работоспособности шпоночного соединения — прочность на смятие.

Достоинства шпоночных соединений: • простота конструкции, • легкость монтажа и демонтажа, • низкая стоимость. Недостатки шпоночных соединений: • шпоночные пазы ослабляют прочность вала и ступицы, • концентрация напряжений, возникающих в зоне шпоночного паза, снижает сопротивление усталости.