- •Подшипники скольжения

- •Расчет подшипников качения

- •Виды повреждения передач

- •Соединения с натягом

- •Расчет цилиндрических соединений с натягом

- •Материалы зубчатых колёс

- •Расчет крепежных резьбовых соединений

- •§ 9.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •§ 9.4. Расчет «а контактную прочность

- •Призматические шпонки рассчитывают на смятие

- •Кинематика червячных передач

- •Тепловой расчет

- •Расчёт передач винт-гайка

- •Предельные и допустимые напряжения

- •Валы и оси

- •Расчет угловых сварных швов в соединениях внахлестку

- •Волновая зубчатая передача[править | править исходный текст]

- •Паяные соединения

Соединения с натягом

Натяг в соединении создают необходимой разностью посадочных размеров насаживаемых одна (втулка) на другую (вал) деталей. При этом диаметр вала несколько больше диаметра отверстия втулки. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей вследствие их упругого деформирования. Увеличению коэффициента трения (сцепления) способствует химико-термическая обработка поверхности вала или нанесение различных покрытий: оксидирование, цинкование, азотирование; покрытие абразивным микропорошком (карбид бора, карбид кремния).

Наибольшее распространение получили цилиндрические соединения, в которых одна деталь охватывает другую по цилиндрической поверхности, а требуемый натяг обеспечивают подбором соответствующей стандартной посадки. С натягом можно соединять детали и по другим поверхностям, например по конической, призматической и др.

Соединения с натягом применяют для соединения с диском венцов зубчатых и червячных колес (рис. 5.1), для соединения с валом зубчатых (см. рис. 19.3) и червячных колес, шкивов, звездочек, внутренних колец подшипников качения (рис. 5.2), роторов электродвигателей и т. д. Их используют при изготовлении составных коленчатых валов, звеньев приводных цепей (см. рис. 26.2), для соединения железнодорожного колеса с осью, бандажом.

Соединения деталей с натягом относят к неразъемным соединениям условно, так как они допускают ограниченное число разборок и новых сборок.

Цилиндрические соединения по способу сборки разделяют на собираемые запрессовкой и температурным деформированием.

Запрессовку деталей производят на гидравлических, винтовых или рычажных прессах. Для предупреждения задиров и уменьшения сил запрессовки сопрягаемые поверхности смазывают маслом. Скорость запрессовки не более 5 мм/с.

Расчет цилиндрических соединений с натягом

Нагрузочную способность соединения обеспечивает натяг в пределах выбранной посадки. Величину необходимого натяга определяют потребным контактным давлением q на посадочной поверхности соединяемых деталей. Это давление должно быть таким, чтобы силы трения, возникающие на посадочной поверхности, оказались больше внешних сдвигающих сил.

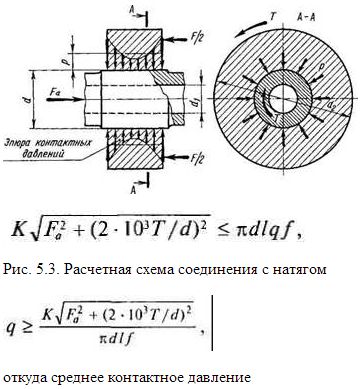

Контактные давления по длине соединения распределяются неравномерно (рис. 5.3). Концентрация давлений у торцов втулки вызвана вытеснением сжатого материала от середины в обе стороны. У торцов они больше средних давлений в 2...3 раза.

Упрощенный расчет соединений с натягом основан на предположении, что контактные давления распределяются равномерно по поверхности контакта.

Нагрузочная способность соединения с натягом при нагружении одновременно осевой силой Fa, Н, и вращающим моментом Т, Н • м, обеспечивается соблюдением условия (рис. 5.3):

где q—

Н/мм2; К= 2..4,5 — коэффициент запаса

сцепления для предупреждения снижения

несущей способности из-за нестабильности

коэффициента сцепления (трения) и

контактной коррозии (изнаши-вания

посадочных поверхностей вследствие их

микроскольжения при действии переменных

напряжений, пиковых нагрузок, особенно

в период пуска и останова); d, l — диаметр

и длина посадочной поверхности, мм; f—

коэффициент сцепления (трения).

где q—

Н/мм2; К= 2..4,5 — коэффициент запаса

сцепления для предупреждения снижения

несущей способности из-за нестабильности

коэффициента сцепления (трения) и

контактной коррозии (изнаши-вания

посадочных поверхностей вследствие их

микроскольжения при действии переменных

напряжений, пиковых нагрузок, особенно

в период пуска и останова); d, l — диаметр

и длина посадочной поверхности, мм; f—

коэффициент сцепления (трения).