- •Собственные напряжения при сварке

- •Образование напряжений при сварке

- •Деформации и напряжения при неравномерном нагреве

- •Распределение остаточных напряжений

- •Влияние остаточных напряжений на прочность

- •Влияние остаточных напряжений на качество сварных конструкций

- •Расчетные методы определения деформаций, напряжений и перемещений

- •Экспериментальные методы измерения сварочных напряжений

- •Влияние процесса сварки и остаточных напряжений на точность и стабильность размеров

- •Влияние процесса сварки на прочность

- •Влияние процесса сварки на выносливость

- •Методы уменьшения сварочных напряжений

- •Методы уменьшения деформаций и перемещений от сварки

Методы уменьшения сварочных напряжений

В основе методов уменьшения сварочных напряжений и искажений форм лежат три способа их регулирования.

Уменьшение объема металла, вовлеченного в пластическую деформацию на стадии его нагрева и уменьшение самой пластической деформации.

Создание в зонах пластических деформаций, возникающих от нагрева, дополнительных деформаций противоположного знака.

Компенсация возникающих деформаций путем симметричного расположения швов, создание дополнительных зон пластических деформаций, обеспечивающих свободную усадку.

В производстве применяют следующие методы:

1. Подогрев при сварке.

Предварительный или сопутствующий подогрев рекомендуется применять при сварке сталей с содержанием углерода более 0,3%, т.е. склонных к закалке и образованию трещин, а также при сварке сталей больших толщин (более 16 мм) и при низких температурах. Температуру подогрева выбирают в зависимости от марки стали и жесткости конструкции (обычно в пределах 100-600°С). Подогрев выполняют многопламенными горелками, индукторами, или в печах.

При подогреве изменяются температурные поля и сварочные напряжения, а также иногда и свойства металла шва и околошовной зоны. При этом изменяются напряжения, вызванные структурными превращениями. Подогрев уменьшает предел текучести, модуль упругости и перепад температур. Это способствует уменьшению остаточных сварочных напряжений. С другой стороны он увеличивает зону пластических деформаций, что при прежнем тепловложении уменьшает остаточные напряжения. При подогреве до высоких температур, при которых предел текучести очень мал, остаточные напряжения также весьма малы. Низкотемпературный подогрев до 200-250°С снижает остаточные напряжения в стали не более чем на 30-40%. С увеличением температуры подогрева остаточные напряжения снимаются эффективнее.

2. Проковка. Проковка рекомендуется при многослойной сварке металла большой толщины, причем во избежание трещин и надрывов первый и последний слои многослойного шва не проковывают. Швы на металле, склонном к закалке, проковывать нельзя.

Послойная проковка выполняется как в процессе сварки по остывающему металлу (горячая проковка), так и после полного остывания (холодная проковка). Проковкой уменьшают толщину металла шва и тем самым создают пластические деформации удлинения. Этим достигают уменьшения растягивающих или даже появления сжимающих остаточных напряжений. Эффект от проковки зависит от температуры проковки. Если температура в зоне проковки выше, чем в остальном металле, то при последующем остывании температурные сокращения металла уменьшают сжимающие напряжения, которые даже могут перейти в растягивающие. При холодной проковке нагрев обычно невелик, и можно создать высокие сжимающие напряжения.

Проковка ведется механизированным инструментом (пневматическим зубилом с закругленным бойком, многобойковым упрочнителем, ультразвуковым ударным инструментом) с малыми (до 6-7 м/с), средними (до 100 м/с) и высокими (более 100 м/с) скоростями движения бойка. Преимущество проковки состоит в ее простоте и маневренности. Однако проковка снижает пластичность металла, и это ограничивает ее применение.

3. Прокатка зоны сварного соединения. Прокатку швов выполняют при сварке тонколистового металла. Прокатка используется главным образом для уменьшения остаточных перемещений или для заглаживания швов. Одновременно с этим, в местах прокатки растягивающие напряжения уменьшаются, и могут стать сжимающими.

Прокатку зоны сварного соединения производят цилиндрическими роликами шириной 5-15 мм. Усилия на ролики передаются приводом от гидравлических или пневматических цилиндров давления. Преимущество прокатки перед проковкой состоит в статическом характере приложения давления и возможности плавного его регулирования. Недостатком является необходимость использования сложного специализированного оборудования.

4. Импульсная обработка взрывом. Для этого используют ленточные заряды, укладываемые на обрабатываемые поверхности. Взрыв, который проводят в специальной камере, создает напряжения в поверхностном слое. Применяется этот метод как средство повышения выносливости сварных соединений при переменных нагрузках. При такой обработке происходит перераспределение остаточных напряжений.

5. Приложение нагрузок. Во время сварки нагрузки прикладывают так, чтобы в зоне сварки создать растягивающие напряжения. Это уменьшает остаточные напряжения растяжения и усадочную силу. Если нагружение производится после сварки, необходимо, чтобы напряжения от нагрузки складывались с остаточными растягивающими напряжениями и вызывали пластические деформации. После снятия нагрузки остаточные напряжения снижаются. Для полного снятия остаточных напряжений напряжения от нагрузки должны быть близки к пределу текучести металла по всему сечению, что обычно трудно достижимо. Другим недостатком этого способа является уменьшение пластичности металла шва после пластической деформации.

В производстве применяют как статическое, так и вибрационное нагружение конструкций. В последнем случае напряжения снижаются незначительно, но этого бывает достаточно, чтобы в дальнейшем сумма рабочих и остаточных напряжений не искажала размеров конструкций при эксплуатации.

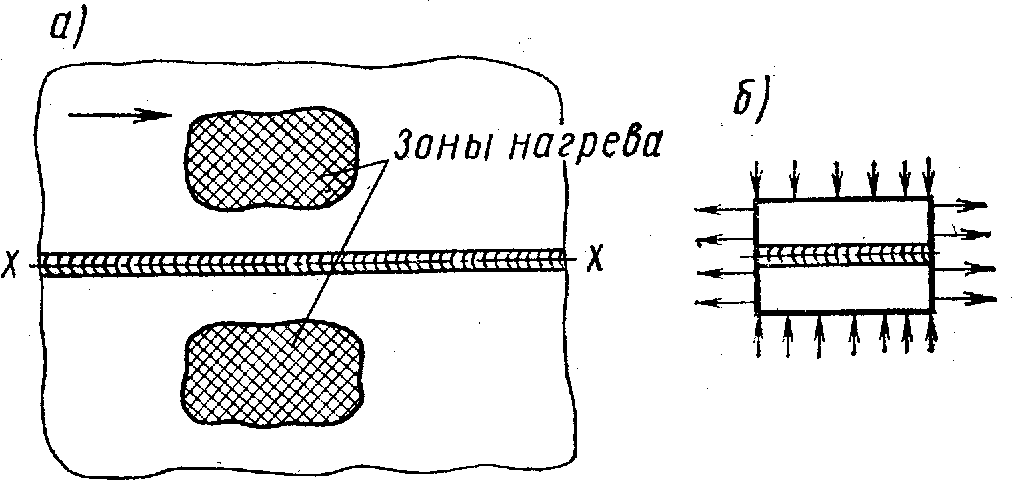

6. Создание неравномерного нагрева и охлаждения. Если создать с двух сторон сварного соединения нагретые зоны (рис.36, а), то металл, расширяясь, вызовет растяжение вдоль шва и сжатие поперек шва (рис.36, б). Такая схема напряжений благоприятна для протекания пластических деформаций в направлении вдоль шва, что как раз необходимо для снятия остаточных растягивающих напряжений.

Рисунок 36. Снижение остаточных напряжений местным нагревом

Перемещая зоны нагрева и охлаждая металл позади источника теплоты, процесс можно сделать непрерывным. Применяют нагрев до температур 150-200°С индукторами или газовыми горелками.

Если создавать концентрированное охлаждение участка с растягивающими напряжениями, то он будет сокращаться и вызывать суммирование растягивающих остаточных напряжений с растягивающими напряжениями от охлаждения. Это вызовет пластическую деформацию и последующее снижение остаточных напряжений после выравнивания температур.

Местный концентрированный нагрев отдельных зон применяют, чтобы вызвать усадку металла в месте нагрева и создать напряжения сжатия в соседних зонах. Как средство регулирования напряжений он находит ограниченное применение, но для правки конструкций такой прием используют широко.

7. Отпуск. Отпуск сварных конструкций применяют для изменения структуры и свойств металла и снижения остаточных напряжений. Применение отпуска для снижения остаточных напряжений целесообразно, если предъявляются повышенные требования к прочности сварной конструкции и точности ее размеров при последующей эксплуатации. Кроме того, иногда целесообразно восстановить пластические свойства в зонах, где концентрировались пластические деформации при сварке, а также повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска не рекомендуется из-за удорожания стоимости производства конструкций.

Различают общий отпуск, когда равномерно нагревают изделие целиком; местный — нагревают лишь часть конструкции в зоне сварного соединения; поэтапный — источник нагрева движется вдоль конструкции, например трубы или оболочки, и последовательно нагревает ее участки; поэлементный — термической обработке подвергают узлы сварной конструкции, а затем сваривают их между собой. Основное достоинство отпуска как метода снижения остаточных напряжений в том, что он не вызывает пластических деформаций, которые бы уменьшали пластичность металла.

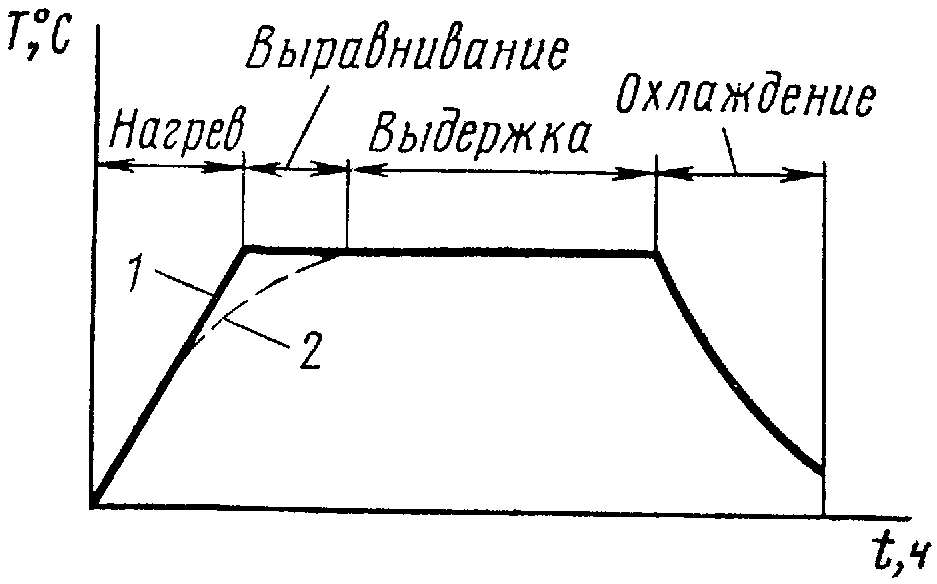

Операция отпуска состоит из четырех стадий: нагрева, выравнивания температур, выдержки и остывания.

Рисунок 37. Стадии отпуска сварных конструкций:

1 - поверхность изделия, 2 - внутренние зоны металла.

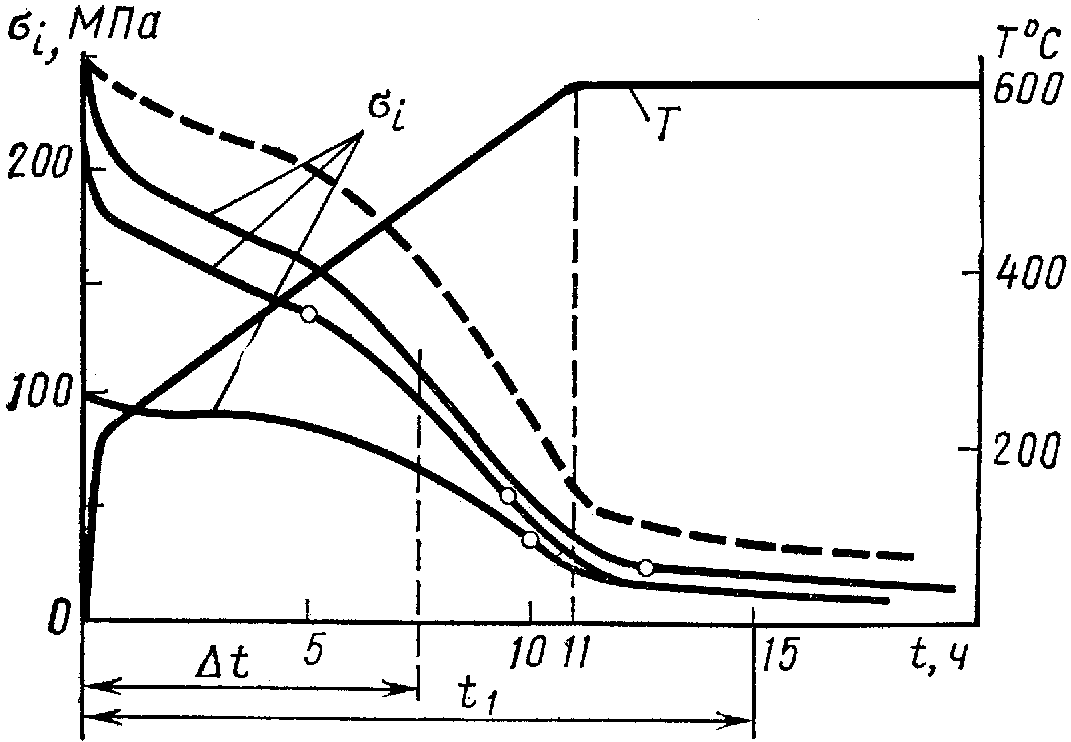

В основном напряжения снимаются на стадии нагрева (рис.38). Степень снижения напряжений зависит в основном от достигнутой температуры и мало зависит от скорости нагрева.

Рисунок 38. Релаксация остаточных напряжений при отпуске

В процессе выдержки происходит дополнительное некоторое снижение напряжений до величины:

![]() ,

,

где ов - напряжения в начале выдержки, т.е. в конце стадии нагрева; t - время выдержки, мин; to=10 мин; = -0,08…-0,16 - константа, зависящая от марки стали и температуры.

Длительная выдержка как средство снижения напряжений не рекомендуется. Более эффективно несколько повысить температуру отпуска. Следует назначать такую температуру отпуска для снижения напряжений, чтобы исключить возможность охрупчивания стали.

Обычно изделия из низкоуглеродистых и низколегированных сталей загружают в печь при температуре 250-300 °С. Затем осуществляют подъем температуры печи до температуры, несколько превышающей температуру отпуска. Примерные температуры отпуска для углеродистых, низко- и среднелегированных сталей - 580-680 °С, для аустенитных 850-1050 °С. Скорость нагрева изделия составляет 60-70 сек. на 1 мм толщины шва, умноженное на коэффициент времени нагрева Красп=1,0-2,2, зависящий от расположения изделий в печи. Выдержка обычно составляет около 3 ч. С одной стороны, выдержки в течение 3 часов достаточно для того, чтобы успели завершиться сопутствующие отпуску процессы структурных превращений. С другой стороны, установлено, что после 2-3 ч выдержки процесс снижения напряжений существенно замедляется и дальнейшее увеличение выдержки не дает ощутимых результатов. Охлаждение происходит обычно с остывающей печью до температур 250-400 °С, с последующим естественным охлаждением на воздухе.

Отпуском можно снизить остаточные напряжения до уровня (0,05-0,2)t. По частоте применения отпуск сварных конструкций значительно превосходит остальные методы снятия внутренних напряжений.

Другими технологическими мероприятиями по снижению остаточных напряжений являются следующие:

8. Выбор правильного теплового режима сварки в части нагрева основного металла. При сварке свободных деталей и особенно закаливающихся сталей тепловой режим сварки целесообразно повышать, чтобы увеличить объем разогреваемого металла и уменьшить этим скорость остывания.

При сварке встык жестко закрепленных деталей следует стремиться к понижению теплового режима. Сварку закрепленных деталей большой толщины следует производить многослойными швами, причём сначала накладывать слои по кромкам разделки, а затем заполнять середину. Применять при этом следует электроды, дающие наплавку с повышенными пластичными свойствами.

9. Выбор правильной последовательности наложения швов. Порядок наложения отдельных швов должен быть таким, чтобы свариваемые детали находились в свободном состоянии. В первую очередь свариваются стыковые швы, затем угловые. Так, при сварке двутавровых балок сначала заваривают стыки полок и стенки, а затем поясные швы. При сварке цилиндрических изделий сначала сваривают стыки каждого пояса, а затем сваривают пояса между собой. Сварку каждого шва ведут напроход или от середины к краям (ни в коем случае не следует варить от краев шва к середине). Нельзя ставить прихватки на пересечении швов.

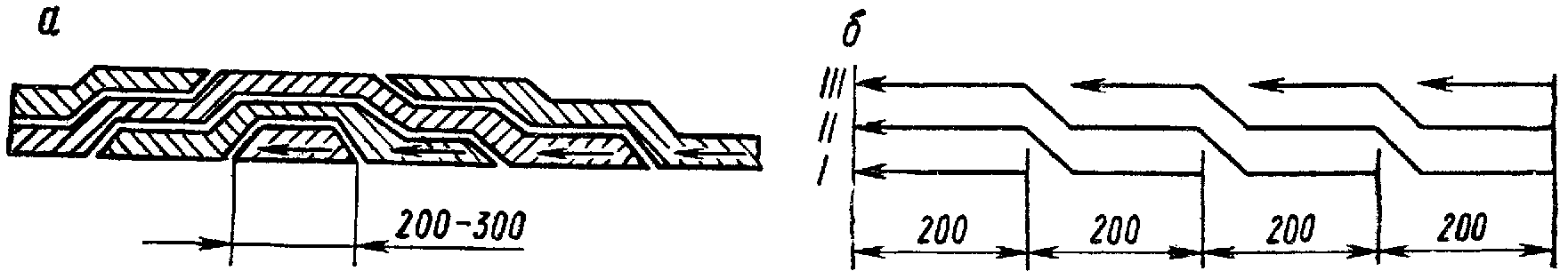

10. Швы больших сечений целесообразно выполнять в несколько слоев. При многослойной сварке частично производится постепенный отпуск ранее наложенных слоев. Многослойные швы следует выполнять «горкой» или «каскадным» методом.

Рисунок 39. Схема сварки длинных многослойных швов:

а - «горкой»; б - «каскадным» методом.

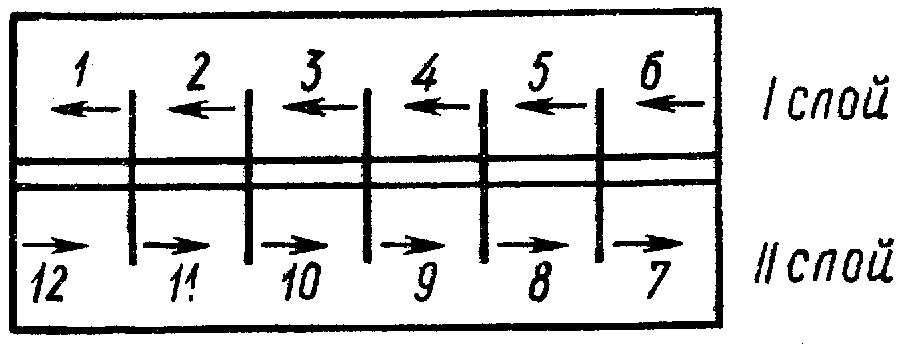

Длинные швы (1000 мм и выше) разбиваются на участки длиной 100...350 мм и сваривают обратноступенчатым способом. При сварке обратноступенчатым методом распределение температуры нагрева металла получается более равномерное, что и ведет к снижению напряжений.

Рисунок 40. Схема сварки длинных многослойных швов

обратноступенчатым методом.