- •Вентилируемое снаряжение

- •Регенеративное снаряжение.

- •Снаряжение с открытой системой дыхания (с выдохом в воду).

- •Обследование по ходовому тросу

- •Обследование в процессе строительства

- •Обследование в процессе эксплуатации

- •Обследование подводных трубопроводов и кабелей.

- •3.Средства подводного фотографирования.

- •Подводные земляные работы

- •Большой диапазон изменения объемов работ на различных объектах (от нескольких

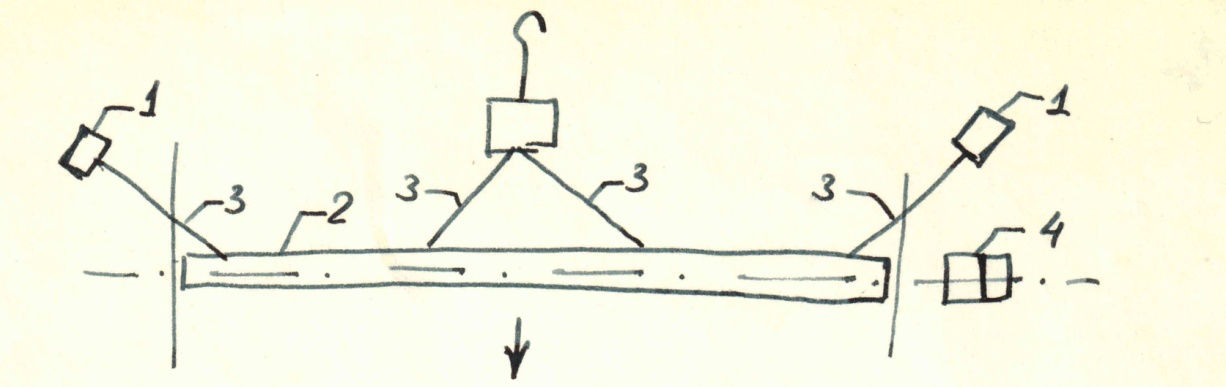

- •Буксир, 2. Площадка, 3. Бульдозер, 4. Якоря.

Буксир, 2. Площадка, 3. Бульдозер, 4. Якоря.

Бульдозер, перемещаясь перпендикулярно продольной оси постели, сталкивает камень в воду. Площадка с помощью буксира перемещается вдоль оси постели. Очистку площадки производят рабочие.

Отсыпка камня контейнерами производится следующим образом. На специальной площадке, расположенной на прибрежной полосе в радиусе действия плавучего крана, контейнеры загружают камнем автосамосвалами. Краном контейнеры подают на баржу или площадку и транспортируют к месту отсыпки. Порожние контейнеры доставляют на площадку для их последующей загрузки. Вместимость контейнеров 10 и более мᶾ.

Отсыпка каменной постели грейферными плавучими кранами в практике гидротехнического строительства имеет широкое применение. При таком способе отсыпки плавкран грейферным ковшом забирает материал (камень, щебень, песок) с баржи или площадки и переносит его к месту отсыпки.

Сравнительная эффективность различных способов отсыпки каменных постелей приведена в таблице???

Таблица ???. затраты труда и стоимость отсыпки постели из камня

в расчете на 100 мᶾ.

Способ отсыпки постели |

Затраты труда, чел-час |

Выработка, мᶾ/час |

Стоимость затрат труда, руб. (в ценах 1986 г.) |

Шаландами с раскрывающимся дном |

3,1 |

32 |

3,41 |

С площадки бульдозером |

7,50 |

13,30 |

4,13 |

Контейнерами вместимостью 13, 5 мᶾ |

2,70 |

37 |

1,50 |

Грейферами с площадки |

4,80 |

21 |

2,68 |

Равнение подводных оснований

После отсыпки камня приступают к ранению постели.

Равнение может быть:

1. Грубое (Г) с допустимым отклонением выравнивающей поверхности от проектной ± 200 мм.

2. Тщательное (Т) – с допустимым отклонением ± 80 мм..

3. Весьма тщательное (ВТ) – с допустимым отклонением ± 30мм.

Вид равнения назначается в зависимости от конструкции возводимого сооружения. Так постель под стенку из правильной кладки выполняют весьма тщательно (ВТ), постели набережных – грубо (Г). Применяют следующие способы равнения постелей: вручную водолазами, комбинированным способом и механизированным способом.

Вручную водолазами равнение постелей выполняют при небольших объемах работ. При грубом равнении водолазы снимают отдельные бугры наброски, поверхность проверят футштоком. Тщательное и весьма тщательное равнение постели вручную водолазы выполняют с помощью направляющих и контрольных реек. Равнение постели вручную водолазами имеет ряд существенных недостатков:

Высокую стоимость 1 м² весьма тщательного равнения,

Большую трудоемкость,

Отсутствие надежного способа контроля качества постели.

Комбинированный способ применяют с целью повышения производительности труда при тщательном и весьма тщательном равнении. Весьма тщательное равнение выполняют механизированным способом, а большинство подготовительных работ - водолазами- вручную.

После разбивочных работ и закрепления на воде границ весьма тщательного равнения постели, по створу забивают деревянные сваи, котрые на соответствующей глубине обрезают вручную или пневматической пилой. По головам свай водолазы закрепляют направляющие рельсы, на рельсы краном устанавливают тележку с отвалом.

Грейфером отсыпают камень или щебень в меж рельсовое пространство, а затем протаскиванием тележки по рельсам производят равнение постели (Рис.86).

Рис. 86. Схема равнения постели комбинированным способом.

1.Плавкран, 2. Навесное устройство, 3. Переводной, передвигающийся блок, 4. Трос рабочего хода, 5. Отвал на тележке, 6.Направлящие рельсы,, 7. Сваи, 8. Якорь, 9. Понтон, 10. Лебедки.

Механическое равнение позволяет более чем в 3 раза повысить производительность труда и сократить сроки выполнения работ.

Механическое равнение отсыпок выполняется подводными планировщиками. В стране их насчитывается до 10 типов. Например: «Рижанин», «Новороссийскморстрой» и другие.

Подводное бетонирование

Подводное бетонирование и требования к нему

Укладку бетонной смеси под водой без устройства перемычек и производства работ по водоотливу называют подводным бетонированием.

Подводное бетонирование применяется:

при строительстве и реконструкции сооружений;

при заполнении полости уширений, разбуренных в основании оболочек;

при закреплении оболочек в скважинах, пробуренных в скале под водой;

при выравнивании основания; заполнении пустотелых железобетонных конструкций; устройстве плит низких ростверков и др.

Часто, при ремонте и восстановлении подводных частей сооружений подобная технология является единственно возможной.

Задачей водолазов при подводном бетонировании является подготовка блока бетонирования, установка опалубки и заделка щелей, установка труб, наблюдение за отсыпкой камня и укладкой бетона (водолаз находится снаружи опалубки) для своевременного обнаружения не плотностей и их устранения.

Подготовка заключается:

в очистке бетонируемого участка от захламленности; в прикрытии каменной постели мелким щебнем, гравием или крупнозернистым песком, а в ответственных сооружениях одним или двумя рядами мешков бетоном;

в удалении металлическим скребком разрушенного поверхностного слоя ранее уложенного бетона и в устройстве борозд;

в удалении с поверхности пятен нефти и мазута и т.д.

Готовность блока к бетонированию проверяется водолазным обследованием с дополнительной проверкой отсутствия заиленности и подтверждается актом на скрытые работы.

Опалубка должна быть непроницаемой и неизменяемой по конструкции сооружается щитовой деревянной балластируемой кусками рельсов цепями, обрезками прокатной стали, мешками с гравием или песком, деревометаллической, металлической и железобетонной.

При возможности опалубка уплотняется внутри блока. Стыки щитов, плит-оболочек и все места примыкания опалубки уплотняются просмоленной паклей. При необходимости зазор между опалубкой и основанием заделывается снаружи заполненными на 2/3 мешками с песком и камнем, которые располагаются по их высоте в два ряда с пригрузкой сверху крупными камнями.

При устройстве опалубки в виде шпунтового ограждения, водолаз проверяет плотность замков (в расхождения в замках закладывает жгут из просмоленной пакли) и мест примыкания шпунта к старому бетону (для уплотнения применяют брусья, доски брезент и т.п.). при устройстве шпунтовой стенки забитой по контуру бетонируемого блока, следует предусматривать многократное использование шпунта и применять изоляционные покрытия (битум, мешковина на битуме и др.). или же с внутренней стороны устанавливать деревянный опалубочный короб.

При подводном бетонировании необходимо стремиться укладывать бетонную смесь по возможности без соприкосновения с водой, а бетонирование каждого блока выполнять без перерыва до полного проектного заполнения.

Методы подводного бетонирования

В практике подводное бетонирование может осуществляться следующими методами:

1. методом вертикально перемещающейся трубы (ВПТ),

2. методом восходящего раствора (ВР),

3. методом укладки бетонной смеси «кюбелями»,

4. методом втрамбовывания бетонной смеси (метод «островка»),

5. методом укладки бетона в мешках,

6.методом укладки бетона бетононасосами,

7. инъекционным методом,

8. гидровибрационным методом.

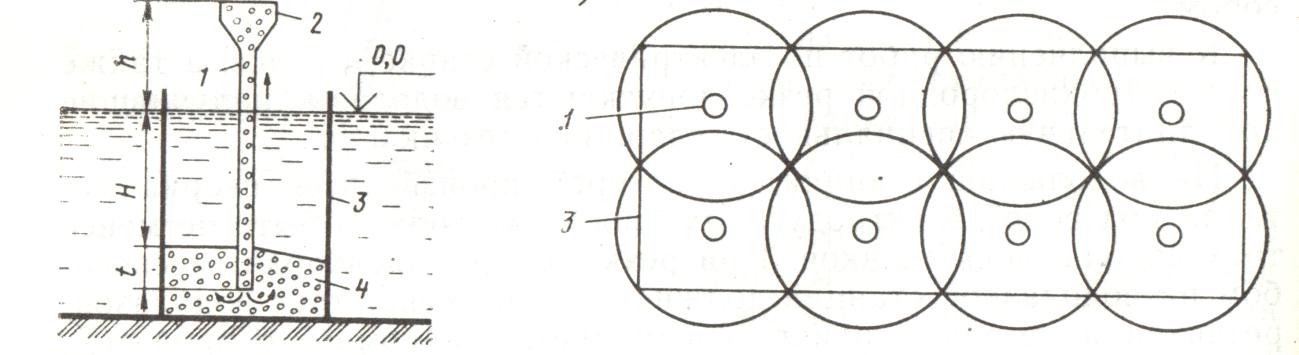

Метод вертикально перемещающейся трубы. Метод ВПТ применяется при глубинах воды от 1 до 50м (Рис. 87).

Рис.87 Способ вертикально перемещающейся трубы

1-бетонолитная труба; 2-воронка; 3-опалубка; 4-бетонная смесь;

Для подачи бетонной смеси применяются металлические инвентарные трубы Dт=200 – 300 мм, с толщиной стенок 4 – 6 мм. Бетонолитные трубы составляются из звеньев длиной 1 – 3 м. Звенья труб по концам имею фланцы. При соединении звеньев между фланцами устанавливаются резиновые прокладки. Бетон в трубу подается через воронку, диаметр которой назначается не менее 4 диаметров бетонолитной трубы (Dв˃4Dт). Воронка выполняется из металла толщиной 3 – 5 мм. Объем воронки назначается приблизительно равным максимальному объему бетонолитной трубы.

Укладка бетона методом ВПТ производится в следующей последовательности: площадка бетонирования оборудуется подъездными путями, краном, лебедкой, подъемником; бетонолитная труба устанавливается на дно блока бетонирования; в трубе устанавливается пробка из дерева, опилок пакли или другого плавучего материала; трубу заполняют бетоном; приподнимают трубу; пробка выходит из трубы; бетон растекается по дну блока бетонирования; по достижении бетоном уровня выше конца трубы, трубу поднимают на следующий уровень и так до окончания бетонирования блока.

Заглубление низа трубы в бетоне должно поддерживаться на уровне 0,8 – 1,5 м. Интенсивность подачи смеси обеспечивают на уровне 0,3 мᶾ/час на 1 м².

Радиус действия бетонолитной трубы (R) зависит от подвижности бетонной смеси и интенсивности бетонирования. Величину (R) можно определить по зависимости

R=h+0,6 H

где h – высота расположения верха воронки над поверхностью воды, H - глубина воды над верхом подводного бетона (назначается не более 6 м На уровне низа трубы давление столба бетона поддерживается в пределах 0,1 – 0.25 мПа (10 – 25 т/м²).

При порыве воды в бетонолитную трубу бетонирование прекращается. Возобновление бетонирования возможно после достижения бетоном прочности 2 Мпа. Слой бетона толщиной 10 – 15 см снимают. Перед возобновлением бетонирования проводят весь комплекс подготовительных работ.

Требования к бетонной смеси. Осадка конуса бетонной смеси должна быть 14 20 см без применения вибрации и 6 – 12 см с применением вибрации. В бетонную смесь, приготовленную из гравия или смеси гравия с 20 – 30% щебня вводят пластифицирующие добавки. Марка подводного бетона назначается на 10% выше, чем предусмотрено в проекте для возводимого сооружения.

Бетонирование прекращается при достижении укладываемым бетоном отметки на 10- 20см превышающую проектную. При достижении бетоном прочности 2 Мпа верхний слой удаляется.

Бетонирование большой площади. Размеры блока бетонирования в плане под одну трубу назначаются не более 2R. При необходимости бетонирования больших площадей устанавливается группа труб с перекрытием все площади. При этом ширину блока и расстояние между осями труб назначают не более 6 м. Приемный бункер устанавливают на несколько труб. Бетон подают с помощью хоботов. Хобот и воронки оборудуются заслонками

Оборудование для подачи бетона. Место бетонирования оснащается подмостями, понтонами, бадьями, бетононасосами, вагонетками, транспортерами в зависимости от принятого способа транспортирования бетона к блоку.

Контроль хода бетонирования. Для контроля заглубления трубы в бетон на трубу наносятся метки. Уровень бетона контролируется отвесом.

Вибрирование. Вибрирование труб позволяет сократить расход цемента на 10- 12% и увеличить долговечность сооружения. На трубу обычно устанавливают два вибратора - на конце и в середине.

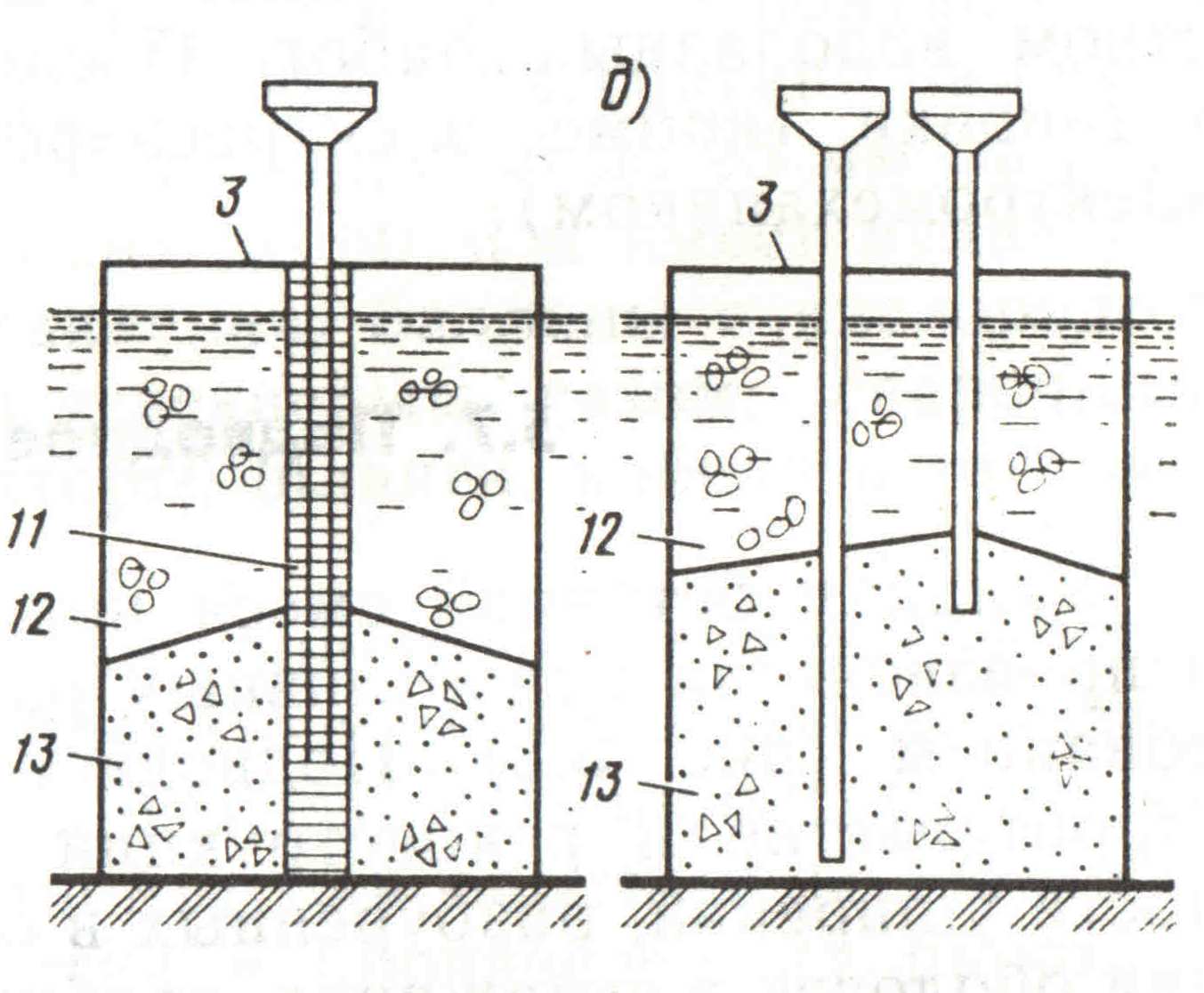

Метод восходящего раствора (ВР)

Метод восходящего раствора (Рис. 88) или метод раздельного бетонирования применяется на глубинах от 1 до 50 м. Сущности метода заключается в том, что бетонируемый блок заполняется камнем или щебнем, а затем в него цементный раствор. Раствор распространяясь в стороны от трубы и поднимаясь снизу в верх вытесняет воду из пустот каменной наброски.

Рис. 88. Метод восходящего раствора

3-опалубка; 11- шахта; 12- заполнитель; 13- заполнитель с раствором

При бетонировании методом ВР применяется камень крупностью 150 – 400 мм, щебень крупностью 40- 150 мм, песок крупностью – 2,5мм. Прочность камня должна быть не менее 10 мПа. Объем пустот в каменной отсыпке должен составлять 45%. Прочность бетона должна быть не менее 15 МПа.

Для подводного бетонирования методом ВР применяются трубы d=37 – 100мм. Металлические воронки должны иметь скос не менее 30⁰. Пробки в бетонолитные трубы перед началом бетонирования устанавливаются при применении труб диаметром d˃75 мм на глубине H˃10 м. Радиус действия бетонолитных труб принимается при заполнении блока бетонирования камнем R=3м и при заполнении щебнем R=2м. Расстояние между трубами назначается в пределах 2 – 2,5 м. Предельно рациональная площадь действия трубы устанавливается до 18 м². Интенсивность подачи раствора обеспечивается на уровне 0,3 мᶾ/час на1м² бетонируемой площади. Метод ВР может осуществляться без напорным и напорным способом.

Безнапорный способ. При безнапорном способе бетонирование осуществляется через заранее установленную шахту, исключающую заклинивание трубы при ее подъеме. Отверстия в стенках шахты назначаются размером, оставляющим 2/3 от наименьшего размера заполнителя. Площадь всех отверстий должна быть не менее 50% от общей площади поверхности шахты. Заглубление трубы в укладываемом бетоне поддерживается на уровне 0,8 м.

Напорный способ. При этом способе трубы устанавливаются ярусами. По мере подъема раствора в работу включаются трубы следующего более высокого яруса. Поле окончания бетонирования трубы из бетонного массива не вытаскивают. Верхняя часть труб, расположенная вне блока бетонирования срезается. Превышение труб над уровнем воды может быть определено по формуле:

h=(R - 1,5D H)/3D

где R – радиус действия трубы, D – средняя крупность заполнителя, H – высота воды над уровнем раствора.

Практически рекомендуется превышение трубы над уровнем воды назначать не менее 5м.

По сравнению с ВПТ метод ВР является вспомогательным и применяется при невозможности или не экономичности применения метода ВПТ. При применении метода ВР снижается расход цементного раствора, но увеличивается расход металлических труб, заполнение пустот недостаточно надежно. Во избежание расслоения блока перерывы в работе должны быть абсолютно исключены.

Метод укладки бетона кюбелями

Метод укладки бетона кюбелями применяется на глубинах до 20 м в сооружениях, не требующих прочности бетона свыше 200 кг/см². К таким сооружениям относятся конструкции с защитной оболочкой, работающих на вертикальную нагрузку (оболочки большого диаметра, опускные колодцы, колонны оболочки), выравнивающие подготовки оснований под сооружения.

Для производства работ используется бетон класса 20 с осадкой конуса 1 -5 см. первый сой бетона одержит цемента на 15- 20% больше расчетного. Кюбели (бункер, ящик, бадья, грейфер) применяются вместимостью 0,1 – 3 мᶾ.

Порядок укладки бетона кюбелями следующий. Полностью заполненный бетонной смесью кюбель опускается по воду, вдавливается в ранее уложенную смесь на 5 -10 см и производится его раскрытие. Следующая порция смеси укладывается до начала схватывания предыдущей.

При производстве бетонирования исключается вытекание цементного раствора, проникновение воды в кюбель, сбрасывание смеси через толщу воды.

Недостатками метода являются: слоистость укладки, частичный размыв смеси при разгрузке кюбеля, необходимость использования труда водолазов для контроля над процессом укладки бетонной смеси, ее разравнивания и удаления шлама.

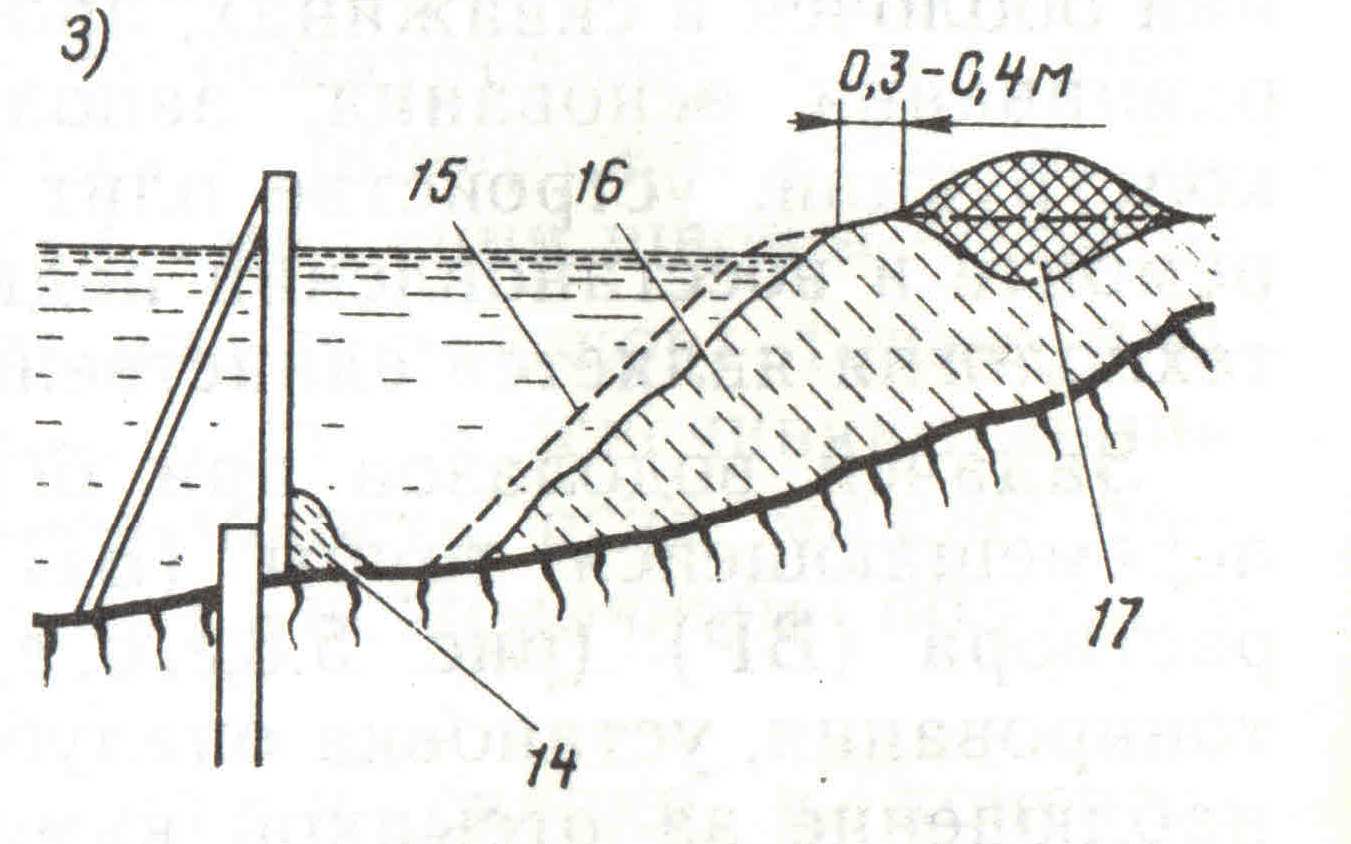

Метод втрамбовывания (метод островка). Метод втрамбовывания (Рис. 89) применяется: при возведении сооружений на глубинах не более 1,5 – 2 м; в сооружениях не требующих армирования; с маркой бетона не выше 300; для выравнивания откосов на отлогих скальных берегах; при проведении ремонтно-восстановительных работ на мелководье; при возведении берегозащитных сооружений; при возведении бетонных низких свайных ростверков.

Рис. 89 Способ втрамбовывания бетона при подводном бетонировании

14- уплотнение; 15- соприкасающийся с водой откос бетона; 16- ранее уложенный бетон; 17- укладываемый бетон

Требования к материалам. Марка укладываемого бетона принимается на 20% выше требуемого в сооружении. Осадка конуса бетонной смеси 5-10 см. Наименьший плановый размер блока должен быть больше толщины бетонирования.

Порядок проведения работ. Работы выполняются в следующей последовательности: устанавливается опалубка, предохраняющая смесь от размыва; с помощью бетонолитной трубы или кюбеля в одном из углов бока бетонирования создается островок, размеры которого регламентируются; по контуру островка подаются порции бетонной смеси в пределах времени начала схватывания предыдущей порции; производится втрамбовывание свежей бетонной смеси в ранее уложенный бетон с помощью пневмотрамбовок, электротрамбовок, виброплощадок, вибробулав; уплотнение бетонной смеси глубинными вибраторами.

Для производства работ требуются: кран, плавучий кран, кюбель, грейфер, бадья, вибраторы, бетоновозы, бетоносмесительный узел.

Основные требования при производстве работ. Откос островка должен быть 35 - 45⁰, возвышение островка над уровнем воды должно быть не менее 30 см, порции бетонной смеси укладываются не ближе 20 – 40 см от уреза воды. Работа вибратора вблизи откоса не допускается. Укладка бетона ведется без перерывов. Зона схватывания и твердения ранее уложенного бетона не затрагивается. Последующая порция бетона укладывается до начала схватывания предыдущей порции. Сплав смеси поверх откоса в воду не допускается. Продолжение работ после вынужденного перерыва возможно после достижения бетоном 50% прочности и подготовки поверхности ранее уложенного бетона (снятие верхнего ослабленного слоя бетона, удаление шламов и т.п.). Достоинством метода является отсутствие обязательной необходимости в разбивке на блоки бетонирования. Недостаток – большая трудоемкость и высокая интенсивность подачи смеси.

Метод укладки бетона в мешках. Укладку бетона в мешках применяют при ремонтно-восстановительных работах, ликвидации аварий, заделке каверн, возведении неответственных конструкций на глубинах до 2 м., выравнивании дна, в качестве подводной опалубки, уплотнении инвентарной опалубки.

Мешки применяются вместимостью от 2 до 50 л. Для мешков используется прочная , но редкая ткань, способная пропускать воду. Воздух и частично цементное молоко. Мешки заполняются 2/3 объема свежеприготовленным бетоном. Раствор бетона изготавливается с осадкой конуса 1 – 7 см. Максимальная крупность заполнителя от 10до 200мм. После заполнения мешки завязываются или зашиваются. Мешки вместимостью более 50л заполняются бетоном под водой с помощью бетононасоса.

Укладка мешков производится в следующем порядке: производится подготовка места укладки мешков; мешки подаются водолазу под воду с соблюдением мер безопасности; мешки укладываются на основание широкой плоскостью с перевязкой швов; курсы мешков армируются прутьями и прошиваются штырями d=10-20 мм с шагом l=30-40 см. Максимальная крупность заполнителя от 10 до 200 мм. После заполнения мешки завязываются или зашиваются. Мешки вместимостью более 50 л заполняются бетоном под водой с помощью бетононасоса.

Укладка мешков производится в следующем порядке: производится подготовка места укладки мешков; краном по одному или в контейнере мешки подаются водолазу под воду с соблюдением мер безопасности; мешки укладываются на основание широкой плоскостью с перевязкой швов; курсы мешков армируются прутьями и прошиваются штырями d=10-20гоммм с шагом l=30-40 см.

Метод укладки бетона бетононасосами. Метод укладки бетона бетононасосами применяется при ремонтно-восстановительных работах. Для производства работ применяются бетононасосы производительностью 14-20 мᶾ/час при давлении в бетон проводе 0,7-0,8 Мпа.

Бетонирование осуществляется в следующем порядке. Готовится место укладки бетона. Над бетононасосом устанавливается бункер бетономешалки. По бетоноводу бетон подается в бетонолитную трубу, подвешенную к гаку крана над блоком бетонирования. Конец трубы, в начале, устанавливается на 10 см выше основания блока. После заполнения блока на1 м выше конца трубы ее поднимают на 20-30 см и так до окончания бетонирования.

Инъекционный метод подводного бетонирования. Инъекционный метод применяется при ремонтных работах. Для производства работ используются бетононасосы производительностью 1 – 3 мᶾ/час.

Бетонирование осуществляется в следующем порядке. Производится подготовка места укладки бетона. Устанавливается опалубка. Опалубка в штуцером, а в верхней част части оснащается – выходным отверстием. Шланг бетононасоса присоединяется к штуцеру. Раствор бетона беспрерывно подается в бетонируемую полость. Подача бетона производится до начала выхода раствора через отверстие в верхней части опалубки. Полость перед бетонированием может заполняться камнем или щебнем. Через 20 – 25 минут работы бетононасоса производится его прокачка в течение 15 – 20 сек.

Гидровибрационный метод подводного бетонирования. Известны две модификации гидровибрационного метода: 1. Блок бетонирования заполняется инертными составляющими бетона, подается цементное молоко с одновременным вибровдавливанием заполнителя; 2. блок бетонирования заполняется цементным раствором, крупный заполнитель подается в блок бетонирования с одновременным вибрированием раствора. Главный недостаток этого метода – большой расход цемента.

Подводные трубопроводы

Прокладка подводных магистральных трубопроводов связана с необходимостью преодоления различного рода водных преград: рек, каналов, болот, озер, водохранилищ.

На этих участках трассы трубопроводов, как правило, устраивается подводный переход, представляющий собой гидротехническое сооружение, при строительстве которого применяются специальные методы ведения подводно-технических работ.

Трассировка подводных переходов

При выборе створа перехода нужно учитывать условия строительства. Необходимо стремиться к сокращению длины подводного перехода. Для этого воднуюпреградду лучше пересекать в наиболее узком месте и переход располагать перпендикулярно к руслу реки.

На берегу желательно иметь ровную площадку для монтажа звеньев трубопровода. На концах подводного перехода устанавливают отключающую (запорную) арматуру.

При проектировании подводных переходов необходимо учитывать расположенные вблизи мосты, пристани, речные вокзалы, водозаборы и другие гидротехнические сооружения. Такое требование вызвано возможностью деформирования русла в районе перехода.

Рекомендуется располагать подводные переходы на расстоянии не менее чем на 300 м. от железнодорожных и автомобильных мостов; на расстоянии не менее чем 1000 м. от речных вокзалов и пристаней; не менее чем 500 м. от водозаборов.

Деформации русла прогнозируют путем графического совмещения топографических планов участков рек за многолетний период наблюдений. При отсутствии натурных съемок среднюю скорость смещения береговой линии для предварительных расчетов можно принимать по результатам наблюдений на реках – аналогах. Так на реке Ока – 3,6 -6,9 м/год, на реке Иртыш – 2,5 м/год, на реке Обь – 3,1 м/год. Плановые деформации русла можно определить аналитически.

Прокладка подводных трубопроводов

При сооружении подводных трубопроводов почти все виды работ, включая транспортировку, разгрузку и складирование труб, сварку труб в звенья и в секции, очистку труб и их изоляцию выполняют на береговой строительной площадке. Большой объем подготовительных работ завершает укладка трубопроводов на дно водоема. Эта операция является наиболее важной и ответственной.

В практике сооружения подводных трубопроводов применяют следующие способы их укладки:

Протаскивание трубопроводов по дну,

Укладка трубопроводов погружением с поверхности водоемов,

Укладка трубопроводов с плавучих опор или со льда,

Опускание трубопроводов со специальных судов – трубоукладчиков.

Технология укладки подводного трубопровода на дно водоема методом протаскивания состоит в следующем.

1.Трубопровод сваривается на берегу в нитку. Особое внимание уделяется качеству сварочных соединений, так как ремонт уложенного трубопровода очень сложен и стоимость его велика. Сварочно-монтажные работы состоят и следующих этапов:

А) Поворотная сварка труб в звеньях из трех труб на специальном стенде,

Б) Сварка звеньев труб в плеть длиной 200÷300 м.,

В) Сварка плетей в нитку.

После монтажа осуществляется контроль сварных соединений путем осмотра и рентгенографии гамма-дефектоскопом «Трасса».

2. Проводят гидравлические испытания трубопровода.

Перед испытанием трубопровод очищают и промывают. Испытания подводных трубопроводов выполняют в три этапа:

А) после сварки звеньев в плеть,

Б) после укладки, но до замыва или засыпки грунтом,

В) гидравлические испытания трубопровода в целом, одновременно с прилегающими участками.

Испытываемые плети укладывают с уклоном в сторону водоема. Заполняют трубопровод водой и с помощью насоса создают в трубе давление для испытания на прочность:

5

5

При установлении испытательного давления насосный агрегат отключают, закрывают кран и в течение 2 часов наблюдают за давлением по манометру. Если давление не изменилось – трубопровод выдержал испытания.

Далее трубопровод испытывают на герметичность. Для этого давление в трубопроводе снижают до рабочего и выдерживают в течение 6 часов. Затем тщательно осматривают. Если в течение этого времени утечек воды не замечено то считают, что трубопровод герметичен.

3. Футеруют (изолируют) трубопровод.

Изоляционное покрытие на трубопроводе требует надежной защиты от механических воздействий в процессе укладки трубопровода подводную траншею. Процесс футеровки трубопровода предполагает покрытие его поверхности деревянными рейками размером 2,5 х (5÷7) х (300÷400) см. Футеровка крепится к трубопроводу проволокой диаметром 6 мм через пазы. Расстояние между хомутами 0,6 ÷ 1 мм.

4.Подводный трубопровод балластируют.

Балластировка трубопровода выполняется с целью защиты его от всплытия после укладки на дно водоема. Вес трубопровода на дне должен быть больше выталкивающей силы воды. Для придания трубопроводу отрицательной плавучести его пригружают (балластируют) одиночными грузами, сплошным балластным покрытием или закрепляют его на дне анкерами.

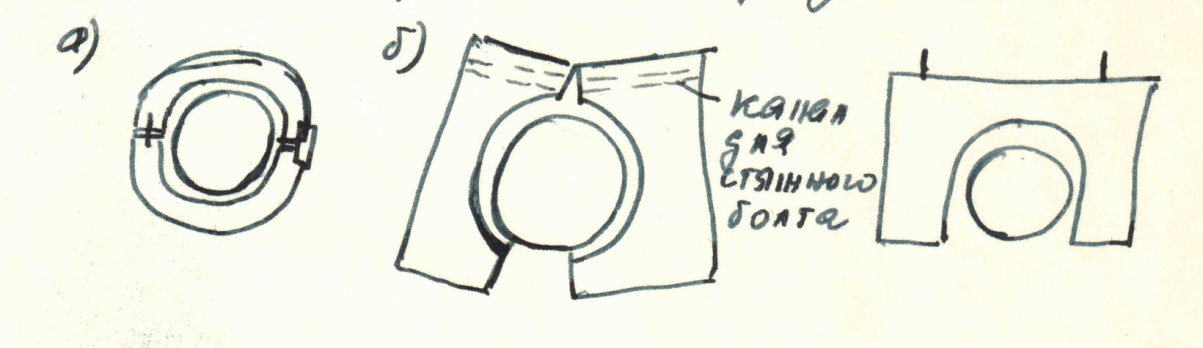

Одиночные грузы бывают:

по материалу – чугунные или железобетонные

по конструкции – кольцевые и разъемные с шарнирным или петлевым соединением конструктивных элементов, седловидные (90).

Рис. 90. Конструкции грузов для балластировки подводных трубопроводов

Применение

различных грузов обусловлено способом

прокладки трубопровода и грунтами, из

которых сложено дно водоема. Например,

к недостаткам кольцевых грузов можно

отнести возможное смещение грузов и

повреждение гидроизоляции при прокладке

трубопровода способом протаскивания,

врезание в грунт выступающих частей

грузов. Разъемные, петлевые грузы

надеваются на трубопровод перед его

погружением. Седлообразные грузы

применяются на болотистых и каменистых

участках трассы трубопровода.

Применение

различных грузов обусловлено способом

прокладки трубопровода и грунтами, из

которых сложено дно водоема. Например,

к недостаткам кольцевых грузов можно

отнести возможное смещение грузов и

повреждение гидроизоляции при прокладке

трубопровода способом протаскивания,

врезание в грунт выступающих частей

грузов. Разъемные, петлевые грузы

надеваются на трубопровод перед его

погружением. Седлообразные грузы

применяются на болотистых и каменистых

участках трассы трубопровода.

Балластировка сплошным покрытием может быть выполнена из монолитного бетона или сборных железобетонных элементов. Преимущества сплошного покрытия в следующем: защищает изоляцию трубопровода в период строительства и эксплуатации, исключает необходимость футеровки, снижает тяговые усилия при прокладке трубопровода способом протаскивания по дну.

Одним из способов балластировки сплошным покрытием является способ торкретирования, который заключается в следующем: на трубу с изоляционным покрытием накладывается первый слой арматурной сетки, затем накладывается первый слой бетоны толщиной 50 ÷ 70 мм, потом второй слой арматурной сетки и еще слой бетона толщиной 20 ÷25 мм. Изоляция труб и бетонирование осуществляются в заводских условиях.

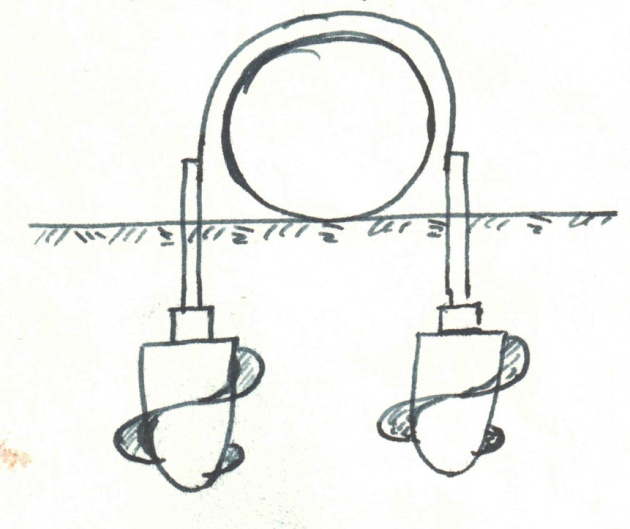

Балластировка с помощью анкерных устройств осуществляется на обводненных и заболоченных участках трассы. Винтовые анкерные устройства (Рис. 91.) применяются в тех случаях, когда грунты обладают достаточной несущей способностью.

Рис. 91. Схема анкеровки подводных трубопроводов винтовыми сваями

Минимальная глубина завинчивания лопастей анкеров в грунт должна быть не менее пяти диаметров лопасти в глинистых грунтах и 6 ÷ 9 диаметров лопасти в песчаных грунтах.

Укладка трубопроводов методом протаскивая

Для выполнения работ на берегу устраивают спусковой путь, на который помещают подготовленный к укладке трубопровод.

Протаскивание трубопровода может быть осуществлено на полную длину перехода или последовательным наращиванием плетей. Вся длина протаскиваемого трубопровода должна превышать ширину водной преграды для того, чтобы обеспечить стыковку труб на береговых участках насухо, без перемычек.

Необходимое тяговое усилие при протаскивании трубопровода по дну определяется по формуле:

Т=

где Т - Необходимое тяговое усилие,

Q - Масса трубопровода.

K –Коэффициент, характеризующий возрастание тягового усилия при трогании трубопровода с места,

f–коэффициент трения –скольжения для трубопровода, оснащенного футеровкой из деревянных реек, равный: f =0,65 для скальных грунтов, 0,55 – для крупных песков, 0,45 – для мелких песков и супесей 0,40 – для глинистых грунтов и суглинков.

g – ускорение свободного падения.

При строительстве подводных трубопроводов применяются специальные тяговые лебедки серии ПЛ с тяговым усилием до 3000 кН при скорости3,2 м/мин. Масса лебедки около 40 т, длина троса 1600 м, диаметр троса –до 62 мм. В комплект лебедки входит якорная система, служащая для закрепления лебедки на берегу.

Для спуска трубопроводов применяют спусковые дорожки. Они могу быть:

- в виде рельсовых путей с тележками,

- с роликовыми опорами,

- в виде траншеи, заполненной водой.

Сборно-разборный рельсовый путь входит в комплект оборудования для протаскивания трубопроводов. Длина рельсового пути – 500 м. На рельсовый путь устанавливаются тележки грузоподъемностью 16 или 25 т. На тележки укладывается трубопровод. В конце спусковой дорожки устанавливается тормозная лебедка, служащая для предотвращения самопроизвольного передвижения трубопровода и гашения сил инерции при его трогании.

Роликовая спусковая дорожка (Рис.92) монтируется из инвентарных роликовых опор конструкции института Гипроречтранс. Такая представляет собой рамную конструкцию с находящимися на ней опорными (средними)и боковыми роликами. Опорные ролики передается сила тяжести трубопровода, боковые ролики предотвращают соскальзывание трубопровода с опоры при его протаскивании. Опора укладывается на шпальное основание.

Рис.92. Схема устройства роликовой спусковой дорожки

1.Опорный ролик, 2. Боковые ролики, 3. Рама. 4. Шпалы.

Расстояние между роликовыми опорами зависит от диаметра трубопровода: приd=720÷820 мм –расстояние 7÷8 м, при d=920÷1220 мм– 1220 мм – расстояние 5÷7 м.До начала работ по устройству роликовой дорожки на местности разбивают ее ось, осуществляют срезку и планировку грунта основания. Планировку выполняют с точностью до ± 20 мм.

Спусковой путь в виде береговой траншеи заполненной водой применяют при пологих берегах и наличии землеройной техники. Глубина береговой траншеи принимается на 0,4±0,5 м больше осадки плавающего трубопровода. Ширина траншеи назначается на 20÷30% больше диаметра трубопровода.

Для уменьшения тягового усилия при протаскивании трубопровода по дну водоема иногда к нему прикрепляют разгружающие понтоны грузоподъемностью 1.5, 3, 10 и 12 тонн. Число понтонов и расстояния между ними подбирают таким образом, чтобы по возможности больше уменьшить силу трения трубопровода о грунт и вместе с тем не разгрузить его настолько, чтобы его не снесло течением воды.

Для снижения тягового усилия на лебедке или крюке трактора применяют систему полиспастов.

Способ укладки подводного трубопровода протаскиванием по дну применяется для укладки трубопроводов диаметром до 3000 мм. Преимущества этого способа состоят в том, что:

Работы можно вести в любое время года,

В навигационный период работы можно вести без остановки судоходства,

Трубопровод не подвержен действию волн и ветра.

Малая продолжительность работ.

Укладка подводного трубопровода способом института Гипроречтранс.

Сущность способа заключается в следующем.

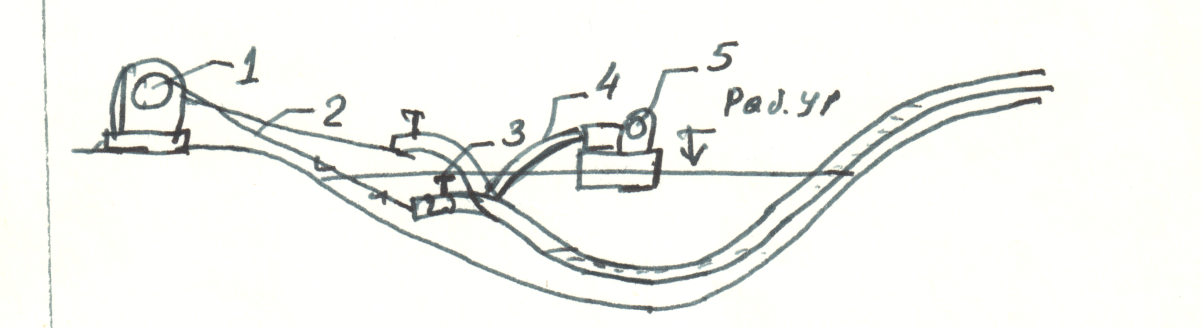

В начальный период часть трубопровода протаскивается по дну при помощи тяговых средств. Трубопровод заполняют водой через специальные отверстия с задвижками. Тяговые усилия, необходимые для протаскивания трубопровода определяются, в основном, силой тяжести трубопровода и силой трения его о грунт. Для уменьшения тягового усилия к головной части трубопровода присоединяют воздушный рукав, по которому от компрессора, установленного на плавучей площадке, подают сжатый воздух во внутреннюю полость трубопровода. Во избежание утечек воздуха все водозаборные отверстия перекрывают. Схема протаскивания способом института Гипроречтранс представлена на рис.93.

Рис. 93 Схем протаскивания подводного трубопровода способом института Гипроречтранс.

1.Тяговая лебедка, 2. Тяговый трос, 3. Вентиль (задвижка), 4. Воздушный рукав, 5. Компрессор

Головной участок трубопровода, из которого отжата воздухом вода, приобретает положительную плавучесть и всплывает на поверхность водоема, сопрягаясь при этом с его подводным участком. При этом суммарная сила тяжести трубопровода становится меньше, сокращается длина участка, находящегося в соприкосновении с грунтом дна, уменьшается сила трения трубопровода о донный грунт. По окончании протаскивания головной и хвостовой участки трубопровода находятся на плаву. Для укладки их на дно открывают задвижки, выпускают воздух из трубопровода и нагнетают в него воду.

Укладка трубопровода способом свободного погружения.

Способом свободного погружения называют такой способ, при котором трубопровод, находящийся на плаву, опускают на дно траншеи (водоема) путем придания ему отрицательной плавучести.

Технология укладки трубопровода включает в себя следующие работы:

Спуск плетей трубопровода на воду (может осуществляться параллельно либо перпендикулярно урезу воды),

Буксировку трубопровода в район строительства подводного перехода,

Установку трубопровода в своре перехода, Опускание трубопровода на дно траншеи(водоема).

Установка трубопровода в створе перехода производится по одной из следующих технологических схем:

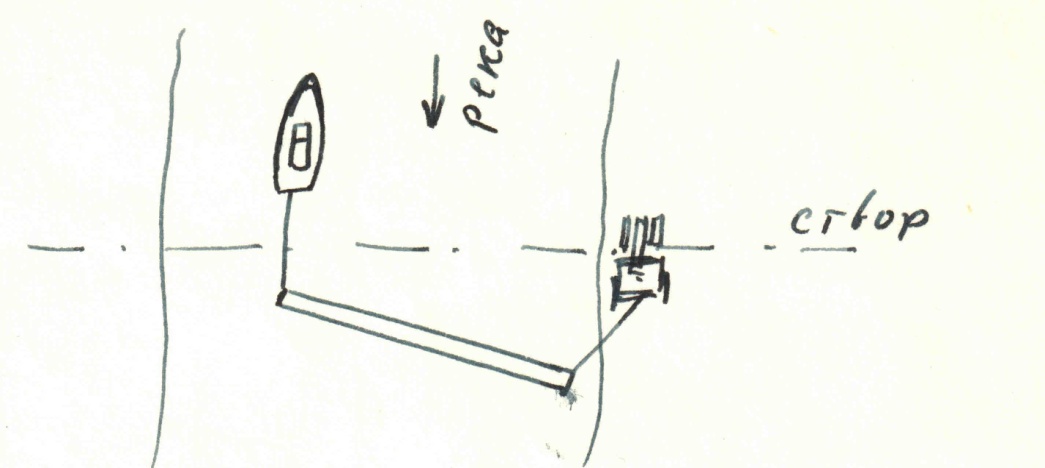

А) Разворотом трубопровода с помощью буксира против течения и перемещение одного из его концевых участков вдоль берега (Рис. 94),

Рис. 94. Установка трубопровода разворотом против течения

Б) Разворотом трубопровода по течению вокруг его концевой части, удерживаемой в створе вблизи берега (Рис.95),

Рис. 95. Установка трубопровода разворотом по течению

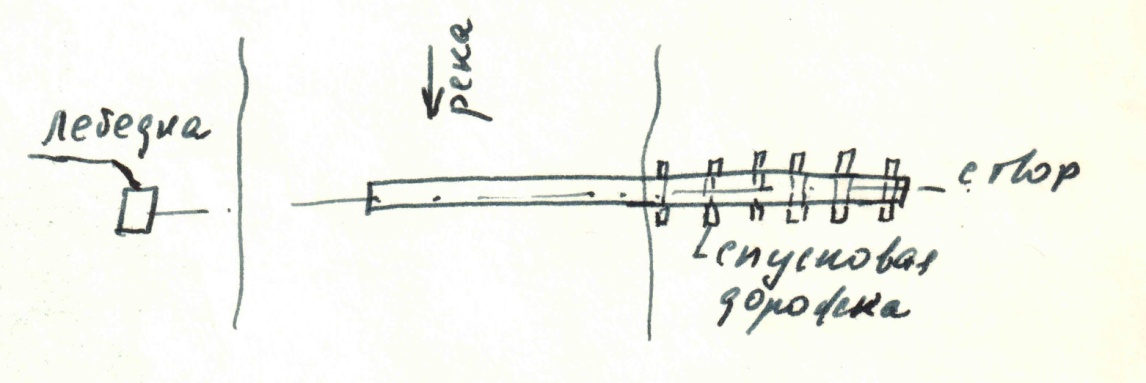

В) транспортированием трубопровода наплаву в створ по спусковой дорожке при помощи тяговых средств (Рис.96).

Рис. 96. Установка трубопровода на плаву по спусковой дорожке

Трубопровод в створе траншеи, при ширине водоема до 250 м удерживается с помощью оттяжек, закрепленных на лебедках на расстоянии 150÷200 м выше створа на обоих берегах (Рис. 97)

Рис. 97. Схема удержания трубопровода в створе погружения

Лебедки, 2. Трубопровод, 3. Траверсы – оттяжки, 4. Насосная установка.

При ширине водоема более 250 м, кроме того трубопровод крепится оттяжками, прикрепленными к плавучей опоре, так же находящейся выше створа перехода.

Если трубопровод сносит течением воды со створа, его положение выравнивают натяжением оттяжек.

Воду в трубопровод заливают через патрубок, врезанный в концевой участок. При этом воздух выпускают через кран на другом конце трубы.

Залив воды в трубопровод обычно ведут до тех пор, пока весь трубопровод не опустится на дно.