- •Введение. Комплексная автоматизация технологических процессов. Основные понятия Объекты обработки (оо)

- •Структура и классификация м-а, их циклограммы и циклы

- •Цели автоматизации. Экономическая целесообразность по сроку окупаемости.

- •Классификация ма штучной продукции.

- •Брикетный пресс-автомат

- •Револьверный пресс.

- •Роторная таблеточная машина (мт).

- •Формулы расчета рабочего цикла и цикловой производительности машин и классов

- •В машине циклического действия в общем случае

- •Рычажные (шарнирные) механизмы

- •Типы рычажных механизмов.

- •Литьевой пресс-автомат.

- •Кулачковые механизмы ма

- •Использование кулачковых механизмов в ма.

- •Выбор закона движения толкателя.

- •Пример использования кулачка в механизме и выбор закона (синусоид.).

- •Конструкции кулачковой пары и расчеты на прочность.

- •Механизмы прерывистого вращательного движения.

- •Храповые механизмы

- •2.Механизм мальтийского креста.

- •Гидравлические исполнительные механизмы

- •Расчет времени срабатывания гидроцилиндра двойного действия.

- •Таким образом

- •Дроссельное регулирование скоростей. Пневматические исполнительные механизмы

- •Управление по времени распределительным валом (рв).

- •Совмещение фаз движения при управлении рв.

- •Управление командаппаратом.

- •Позиционные системы. Путевой контроль.

- •Логические элементы машин-автоматов. Алгебра Буля.

- •Законы алгебры-логики.

- •Автоматические линии. Основные элементы

- •1.По степени дискретности исходного материала и конечного продукта

- •Автоматические роторно-конвейерные линии (аркл) и автоматические роторные линии (арл).

- •Роботы.

- •Место использования роботов.

- •Поколение роботов.

- •Классификация роботов.

- •Робот в цилиндрической системе координат.

- •Робот в сферической системе координат.

- •Движения робота:

- •Геометрические характеристики.

- •Схваты.

- •Гибкие производственные системы.

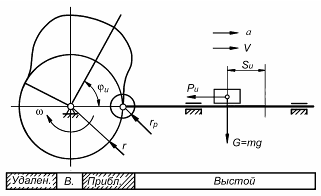

Пример использования кулачка в механизме и выбор закона (синусоид.).

Пример. Кулачок с центральным роликовым поступательно двигающимся толкателем (см..рис. 6. 7) предназначен для перемещения изделия из одной позиции в другую. Ход su = 30 мм; угловая скорость кулачка = 2 рад/с; коэффициент трения f = 0,12; закон ускорения – косинусоидальный. Найти минимальную величину фазового угла удаления толкателя u из условия безотрывного движения изделия.

Из условия безотрывности изделия от толкателя (6. 5) находим

a g f = 9,81. 0,12 = 1,177 м/с2.

Принимаем допускаемую величину ускорения [a] = 0,8a = 0,94 м/с2.

По табл. 6. 1, закон 3, коэффициент ускорения

=0,5 2cos k.

Максимальной по модулю величине ускорения соответствуют k = 0; 1 , откуда

cos k = 1 и = 2 /2 .

В соответствии с выражением (5. 1), для ускорения

![]()

![]()

Пример 2.

Бункер питателя необходимо встряхнуть в конце движения.

Т<Pu f=0,4 aтек=4 м/с² аg=8 м/с²

Конструкции кулачковой пары и расчеты на прочность.

Рис. 7.

1 – ролик, 2 – толкатель, 3 – вал, 4 – кулачок.

Расчет на изгиб оси

Поверочный расчет оси ролика при консольном его расположении (рис.7) выполняется из условия прочности на изгиб:

(

г де Qmax – максимальная величина реакции кулачка на ролик;

[] – допускаемое напряжение на изгиб для материала оси ролика.

В случае вилочного крепления оси ролика к толкателю (рис. 6. 9, б) условие прочности оси ролика изменяется:

(6. 6’)

П![]() омимо

того, проверяется условие невыдавливания

смазки из зазора между роликом и осью:

омимо

того, проверяется условие невыдавливания

смазки из зазора между роликом и осью:

(5. 7)

где [q] – допускаемое удельное давление.

В том случае, когда необходимо выполнить проектный расчет оси ролика, предварительно из уравнений (6. 6) и (6. 7) определяется геометрический параметр опоры ролика = b/do.

При консольном расположении ролика

д![]()

![]() ля

вилочной конструкции толкателя

ля

вилочной конструкции толкателя

Вилочная конструкция.

1 – ролик; 2 – вилка

Расчет величины максимального контактного напряжения для цилиндрического ролика и выпуклого профиля кулачка производится по формуле Герца

![]()

где д радиус кривизны действительного профиля кулачка;

Е модуль упругости.

Если модуль упругости материала ролика Е2 отличается от модуля упругости материала кулачка Е1, то расчет выполняют по приведенному модулю упругости:

![]()

Использование формулы (6. 9) для нахождения диаметра ролика затрудняется по двум причинам: радиус кривизны д действительного профиля кулачка и реакция Q кулачка на ролик – изменяются в течение цикла работы механизма. Если принять в запас прочности, что Q = Qmax , и расчет вести для точки контакта, в которой центровой профиль кулачка имеет минимальный радиус кривизны, т.е. д = min – dр /2 , то диаметр ролика

г де

[ к ] –

допускаемое контактное напряжение.

де

[ к ] –

допускаемое контактное напряжение.

При расчете диаметра ролика по этой формуле следует проверить выполнение условия (6. 8) посадки ролика на ось. Если это условие не соблюдается, то следует увеличить начальный радиус r центрового профиля кулачка.

Для кулачкового механизма с бочкообразным роликом (см. рис. 6. 9, б) наибольшее контактное напряжение на выпуклом участке профиля рассчитывается по формуле

г де

rб – радиус

кривизны образующей бочкообразного

ролика;

де

rб – радиус

кривизны образующей бочкообразного

ролика;

о коэффициент, учитывающий двоякую кривизну поверхностей в точке контакта.

Значения коэффициента о следует рассчитывать интерполированием по следующим данным:

. . . . 0,985 0,940 0,866 0,819 0,766 0,707 0,643 0,574

o . . . . . . . . . . . . . . . 2,109 1,541 1,346 1,270 1,211 1,163 1,124 1,092

. . . . 0,500 0,423 0,342 0,259 0,174 0,087 0

o . . . . . . . . . . …1,065 1,046 1,030 1,017 1,007 1,002 1,000

Оси роликов изготавливаются из стали 45 (ГОСТ 1050-74) и закаливаются т.в.ч. до твердости HRC 56–60. Оси могут быть также изготовлены из стали 20Х с цементацией на глубину 0,5 – 0,8 мм и закалкой до твердости HRC 56–62.

Допускаемое напряжение при расчете оси ролика выбирается с учетом режима изменения напряжений и обычно несколько снижается для увеличения жесткости, что особенно существенно для кулачков с цилиндрическим роликом. Кулачки с бочкообразным роликом менее чувствительны к деформации оси.

При выборе исполнительных размеров роликового толкателя следует принимать во внимание рекомендуемые из практики соотношение диаметров ролика и его оси:

dо (0,35…0,6)dр min,

также при определении диаметра ролика необходимо учитывать условие контактной прочности кинематической пары ролик-толкатель.

Бочкообразный ролик

При небольших нагрузках можно выполнять кулачки из серого чугуна марок СЧ 20 и выше или из стали 45. Стальные кулачки проходят термообработку – улучшение – до твердости HRC 22–26.

Для средних и больших нагрузок применяют кулачки из стали 45 или стали 40Х с последующей закалкой рабочих поверхностей т.в.ч. и отпуском до твердости HRC 52–58. Кулачки из сталей 15 или 20Х цементуют на глубину 0,8 – 1,5 мм с последующей закалкой и отпуском до твердости HRC 56–62.РКС

Кулачки, работающие в тяжелых режимах нагружения, изготовляют из стали ШХ15 или ХВГ; их подвергают закалке и отпуску до твердости HRC 58–63. При высокой температуре в зоне работы кулачка применяют сталь 38ХМЮА (ГОСТ

4543 – 71), кулачок азотируют.

Ролики изготовляют из тех же материалов, что и кулачки, термообработка их аналогична, однако твердость по шкале HRC должна быть на несколько единиц меньше.

Для кулачков, работающих со стальным роликом при HRC 51–52 РКСHRCHh

и кулачке из серого чугуна [к ] 585 МПа; при кулачке из низкоуглеродистой стали, цементованной и закаленной [к ] 1750 МПа.

На величину допускаемых контактных напряжений большое влияние оказывает скольжение ролика относительно кулачка; при скольжении в 10% допускаемое напряжение следует снизить на 20%. ШХ15 – шарикоподшипниковая хромистая сталь.

[σ] = 2000 МПа. При использовании в качестве роликов подшипников качения, последние подбираются по общей для них методике. Желательно, чтобы расчетная нагрузка не превышала одной трети допускаемой статической нагрузки на подшипник.

Если ведомое звено представляет собой поступательно движущийся роликовый или плоский толкатель, то конструкция направляющей должна обеспечивать сохранение положения плоскости ролика (или башмака – при плоском толкателе) в плоскости дискового кулачка. Толкатель и направляющая по условиям технологии изготовления обычно имеют круглое сечение; чтобы избежать проворачивания толкателя в направляющей, применяют шпонки, пальцы или ролики, которые перемещаются в соответствующих пазах направляющей.

При проектировании крепления кулачка на валу необходимо учитывать предъявляемые к механизму требования, условия его работы, технологию изготовления кулачка и сборки узла.

Если нагрузка на кулачковый механизм значительна, то кулачок следует устанавливать на валу машины-автомата на шпонке .При небольших нагрузках можно выполнять кулачки из серого чугуна марок СЧ 20 и выше или из стали 45. Стальные кулачки проходят термообработку – улучшение – до твердости HRC 22–26.

Для средних и больших нагрузок применяют кулачки из стали 45 или стали 40Х с последующей закалкой рабочих поверхностей т.в.ч. и отпуском до твердости HRC 52–58. Кулачки из сталей 15 или 20Х цементируют на глубину 0,8 – 1,5 мм с последующей закалкой и отпуском до твердости HRC 56–62.РКС

Кулачки, работающие в тяжелых режимах нагружения, изготовляют из стали ШХ15 или ХВГ; их подвергают закалке и отпуску до твердости HRC 58–63. При высокой температуре в зоне работы кулачка применяют сталь 38ХМЮА (ГОСТ

4543 – 71), кулачок азотируют.

Ролики изготовляют из тех же материалов, что и кулачки, термообработка их аналогична, однако твердость по шкале HRC должна быть на несколько единиц меньше.

Для кулачков, работающих со стальным роликом при HRC 51–52 РКСHRCHh

и кулачке из серого чугуна [к ] 585 МПа; при кулачке из низкоуглеродистой стали, цементованной и закаленной [к ] 1750 МПа.

На величину допускаемых контактных напряжений большое влияние оказывает скольжение ролика относительно кулачка; при скольжении в 10% допускаемое напряжение следует снизить на 20%.

При использовании в качестве роликов подшипников качения, последние подбираются по общей для них методике. Желательно, чтобы расчетная нагрузка не превышала одной трети допускаемой статической нагрузки на подшипник.

Если ведомое звено представляет собой поступательно движущийся роликовый или плоский толкатель, то конструкция направляющей должна обеспечивать сохранение положения плоскости ролика (или башмака – при плоском толкателе) в плоскости дискового кулачка. Толкатель и направляющая по условиям технологии изготовления обычно имеют круглое сечение; чтобы избежать проворачивания толкателя в направляющей, применяют шпонки, пальцы или ролики, которые перемещаются в соответствующих пазах направляющей.

При проектировании крепления кулачка на валу необходимо учитывать предъявляемые к механизму требования, условия его работы, технологию изготовления кулачка и сборки узла.

Рис..8 Крепление сменных дисковых кулачков на валу:

а – штифтами; б – круглыми гайками

Сменные кулачки обычно имеют прорезь на нерабочем участке профиля (рис. 5. 10); на валу они крепятся при помощи штифтов или гайками, при затяжке которых создаются силы трения. Такой способ установки использован, например, в револьверном пресс-автомате (рис. 8), что позволяет заменять отдельные кулачки, не демонтируя распределительный вал. Наличие паза в кулачке не нарушает работы кулачкового механизма, так как ролик в фазе ближнего выстоя не касается профиля кулачка, так как ход толкателя ограничен. Иногда используются два кулачка, пазы которых повернуты относительно друг друга. В этом случае ролик имеет ширину, равную суммарной толщине кулачков.

Сплошные цилиндрические кулачки крепятся на валу при помощи шпонок или штифтов.

Составные цилиндрические кулачки используются в тихоходных механизмах, так как в местах стыка или перехода с одного профиля на другой происходят удары, что вызывает интенсивный износ профиля. Отдельные элементы состав

Лекция 8