- •Введение. Комплексная автоматизация технологических процессов. Основные понятия Объекты обработки (оо)

- •Структура и классификация м-а, их циклограммы и циклы

- •Цели автоматизации. Экономическая целесообразность по сроку окупаемости.

- •Классификация ма штучной продукции.

- •Брикетный пресс-автомат

- •Револьверный пресс.

- •Роторная таблеточная машина (мт).

- •Формулы расчета рабочего цикла и цикловой производительности машин и классов

- •В машине циклического действия в общем случае

- •Рычажные (шарнирные) механизмы

- •Типы рычажных механизмов.

- •Литьевой пресс-автомат.

- •Кулачковые механизмы ма

- •Использование кулачковых механизмов в ма.

- •Выбор закона движения толкателя.

- •Пример использования кулачка в механизме и выбор закона (синусоид.).

- •Конструкции кулачковой пары и расчеты на прочность.

- •Механизмы прерывистого вращательного движения.

- •Храповые механизмы

- •2.Механизм мальтийского креста.

- •Гидравлические исполнительные механизмы

- •Расчет времени срабатывания гидроцилиндра двойного действия.

- •Таким образом

- •Дроссельное регулирование скоростей. Пневматические исполнительные механизмы

- •Управление по времени распределительным валом (рв).

- •Совмещение фаз движения при управлении рв.

- •Управление командаппаратом.

- •Позиционные системы. Путевой контроль.

- •Логические элементы машин-автоматов. Алгебра Буля.

- •Законы алгебры-логики.

- •Автоматические линии. Основные элементы

- •1.По степени дискретности исходного материала и конечного продукта

- •Автоматические роторно-конвейерные линии (аркл) и автоматические роторные линии (арл).

- •Роботы.

- •Место использования роботов.

- •Поколение роботов.

- •Классификация роботов.

- •Робот в цилиндрической системе координат.

- •Робот в сферической системе координат.

- •Движения робота:

- •Геометрические характеристики.

- •Схваты.

- •Гибкие производственные системы.

Типы рычажных механизмов.

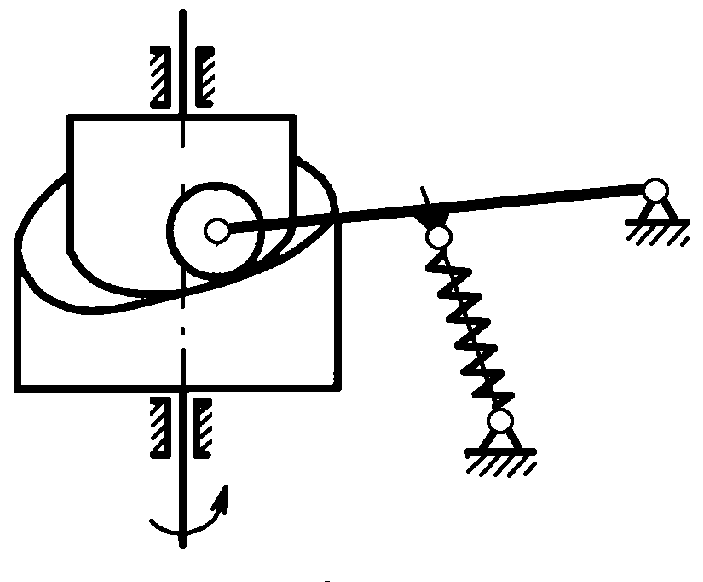

1. Кривошипно-ползунный (шатунный).

4-х звенный механизм

Кулисный механизм

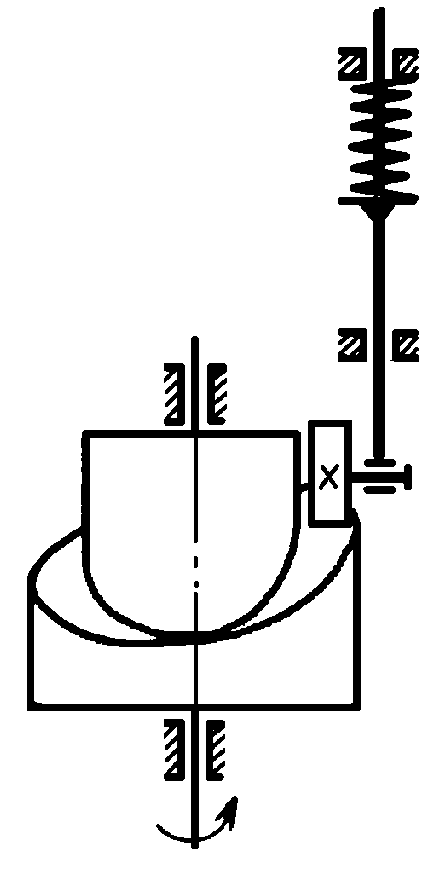

Рычажные механизмы смыкания.

Задачи:

герметизация какого-то узла в месте стыка,

обеспечение самоторможения механизма

Колено-рычажные 6-ти звенные механизмы.

Применяются в чеканочных прессах (вырубные пресса)

ФПАКМ

Механизм зажима плит в первом варианте конструкции был коленно-рычажным с червячно-винтовым приводом (рис.а), в модернизированной машине с этой целью используется гидроцилиндр (рис. 3. 15, б). В первом варианте фиксация плит в сжатом состоянии обеспечивается условием самоторможения коленно-рычажных групп 2 в распрямленном положении, во втором – специальным клином 7, который перемещается с помощью гидроцилиндра 6 вправо и запирает поршень гидроцилиндра зажима плит в верхнем положении.

Рис. 6 Механизмы зажима

Червячный редуктор (левая резьба) при запуске сжимает и разжимает рамки.

Литьевой пресс-автомат.

Корпус гидроцилиндра закреплен, но может качаться.

.

Лекция 7

Кулачковые механизмы ма

Классификация кулачковых механизмов.

Кулачок с поступательно двигающимся роликом-толкателем.

γ(1) – угол давления – это угол между направлением движения толкателя и нормалью к точке касания ролика.

γ =<30º

Кулачковый механизм с качающимся толкателем.

γ=<45º

Цилиндрический кулачок с роликом и поступательно движущимся толкателем.

4. Цилиндрический кулачок с качающимся толкателем.

Использование кулачковых механизмов в ма.

Различия между кулачковыми и рычажными мех-ми.

Кулачковый механизм – высшая пара (контакт по точке).

Чем выше пара, тем меньше усилие, которое передает механизм.

В рычажных механизмах контакт по поверхности, давление относится к поверхности.

В кулачковых механизмах давление относится к точке, Р не бывает больше 10 т. Поэтому кулачки используются во вспомогательных механизмах (исключение таблеточная машина).

Достоинства кулачковых механизмов:

Мы можем получить остановку движения толкателя. Когда кулачок идет по окружности, то толкатель в выстое.

Мы можем организовать любой ( в пределах разумного) закон движения (γ =<30º)

Кулачковый мех-м позволяет организовать быстроходные машины.

Недостатки:

Усилие можно направить только в пределах допустимого угла давления.

Необходимость обеспечить замыкание системы.

Выбор закона движения толкателя.

Проектирование кулачкового механизма машины-автомата после того, как определен его тип, состоит из следующих этапов: выбор закона движения ведомого звена (толкателя); определение основных размеров звеньев; построение профиля кулачка или расчет полярных координат профиля; расчет и конструирование деталей кулачкового механизма.

Закон движения ведомого звена кулачкового механизма выбирается с учетом ряда требований.

Первое требование – соответствие закона движения функции исполнительного механизма. Иногда сам характер операции определяет выбор закона движения, например, если механизм подачи должен осуществлять перемещение объекта обработки с постоянной скоростью. Чаще встречаются случаи, когда характеристика операции позволяет найти только отдельные кинематические параметры закона движения (ход толкателя или угол его поворота, максимальную допустимую скорость или ускорение и т.п.), а также время выполнения отдельных фаз движения ведомого звена. Возможны и такие ситуации, когда время движения ведомого звена может быть найдено из анализа смежных операций технологического процесса или всего процесса в целом.

Второе требование – высокая производительность машины. Если операция технологического процесса, для которой проектируется кулачковый механизм, занимает в общей циклограмме машины определенное место, не совмещенное с другими операциями, и не имеется ограничений, наложенных на скорость исполнительного органа по условиям выполнения этой операции, то время выполнения операции должно быть минимизировано. При этом следует иметь в виду, что уменьшение интервалов времени движения приводит к росту динамических нагрузок и, следовательно, к повышению потерь на трение в кинематических парах, снижению к.п.д., увеличению пикового значения крутящего момента на валу кулачка.

Третье требование – минимальный расход энергии для приведения механизма в движение. Нетрудно заметить, что это требование находится в противоречии с изложенным выше; конструктору приходится принимать компромиссное решение исходя из конкретных условий проектирования.

Четвертое требование – обеспечение прочности и долговечности механизма. Закон движения толкателя определяет характер динамической нагрузки на звенья механизма и влияет на радиус кривизны центрового профиля кулачка.

Выбором рационального закона движения можно уменьшить или ликвидировать удары в кинематических парах, снизить величину контактных напряжений в кулачковой паре.

Пятое требование – технологичность профиля кулачка. При прочих равных условиях отдается предпочтение такому закону движения толкателя, который обеспечивает наибольшую простоту изготовления кулачка. Однако широкое применение в последние годы станков с числовым программным управлением в какой-то мере снизило актуальность этого требования

Мех-м с жесткими ударами, т.е. резким изменением скорости. Такой закон S(t) нам не подходит.

Необходимо выбирать синусоидальный или косинусоидальный закон.

![]()

![]()