- •Содержание

- •Введение

- •1 Основы технической эксплуатации подвижного состава автомобильного транспорта

- •1.1 Надежность и техническое состояние автомобилей

- •1.2 Система технического обслуживания и ремонта подвижного состава автомобильного транспорта

- •Стоимость проведения операции определяется по формуле

- •1.3 Основы диагностирования технического состояния подвижного состава автомобильного транспорта

- •2. Технология технического обслуживания и текущего ремонта автомобилей

- •2.1 Ежедневное обслуживание автомобилей

- •2.2 Общее диагностирование двигателя

- •2.3 Техническое обслуживание и текущий ремонт кривошипно-шатунного и газораспределительного механизмов

- •2.4 Техническое обслуживание и текущий ремонт системы охлаждения

- •2.5 Техническое обслуживание и текущий ремонт системы смазки

- •2.6 Техническое обслуживание и текущий ремонт системы питания бензиновых двигателей

- •2.7 Техническое обслуживание и текущий ремонт системы питания дизельных двигателей

- •2.8 Техническое обслуживание и текущий ремонт системы питания двигателей, работающих на газовом топливе

- •1 Диафрагма; 2 пружина; 3 вакууметр; 4 кран

- •2.9 Техническое обслуживание и текущий ремонт кузовов, кабин и платформ

- •2.10 Техническое обслуживание и текущий ремонт агрегатов трансмиссии

- •2.11 Техническое обслуживание и текущий ремонт ходовой части

- •2.12 Техническое обслуживание и текущий ремонт механизмов управления автомобилем

- •2.13 Техническое обслуживание и текущий ремонт электрооборудования автомобилей

- •2.14 Диагностирование автомобилей на постах общей и поэлементной диагностики

- •3 Организация производства по техническому обслуживанию и текущему ремонту автомобилей и управление им

- •3.1 Характеристика производственно-технической базы предприятий автомобильного транспорта

- •3.2 Управление производством технического обслуживания и текущего ремонта автомобилей

- •3.3 Организация технического обслуживания автомобилей

- •3.4 Организация текущего ремонта автомобилей

- •4 Технологическое оборудование для технического обслуживания и ремонта автомобилей

- •4.1 Оборудование для уборочно-моечных работ

- •4.2 Осмотровое и подъемно-транспортное оборудование

- •4.3 Оборудование для смазочно-заправочных работ

- •4.4 Оборудование для разборочно-сборочных работ

- •5 Материально-техническое обеспечение на атп

- •5.1 Факторы, влияющие на расход запасных частей

- •5.2 Нормирование расхода запасных частей

- •5.3 Обеспечение запасными частями и материалами

- •5.4 Организация складского хозяйства на атп

- •5.5 Транспортировка, хранение и выдача горюче-смазочных материалов

- •6 Организация хранения автомобилей

- •6.1 Особенности запуска двигателя при низких температурах воздуха

- •6.2 Хранение подвижного состава на открытых стоянках

- •6.3 Хранение автомобилей в закрытых помещениях

- •6.4 Выбор способов хранения автомобилей

- •7 Влияние автомобильного транспорта на персонал, население и окружающую среду

- •8 Особенности организации и технологии то и тр легковых автомобилей на предприятиях автосервиса

- •9 Основы проектирования производственных зон и участков автотранспортных предприятий, предприятий автосервиса

- •9.1 Расчет производственной программы по техническому обслуживанию и ремонту подвижного состава

- •9.2 Выбор, корректировка и определение годовых объёмов работ и их распределение

- •9.3 Определение численности производственных рабочих

- •9.4 Проектирование зон, линий и постов диагностики, обслуживания и ремонта автомобилей

- •9.5 Технологическое проектирование

- •9.6 Особенности технологического расчета бцто и па

- •Список литературы

2.6 Техническое обслуживание и текущий ремонт системы питания бензиновых двигателей

Система питания карбюраторного двигателя служит для приготовления из бензина и воздуха горючей смеси, подачи ее в цилиндры двигателя и удаления из них отработавших газов. В нее входят устройства и приборы для хранения бензина и контроля его количества, фильтрации и подачи топлива и воздуха, приготовления горючей смеси, отвода газов из цилиндров и глушения их на выпуске.

Неисправности системы питания, в основном карбюратора, приводят к увеличению расхода топлива на 10…15 %, повышению концентрации вредных компонентов в отработавших газов в 2…6 раз, снижению мощностных показателей двигателя до 5…10 %.

К основным неисправностям относятся нарушение герметичности топливных приборов и трубопроводов, загрязнение воздушных и топливных фильтров, повреждение диаграммы и негерметичность клапанов бензонасоса, негерметичность запорного клапана поплавковой камеры и клапана экономайзера, неправильный уровень топлива в карбюраторе, износ ускорительного насоса, изменение пропускной способности жиклеров, неправильная регулировка холостого хода и другие (табл.2.4).

Таблица 2.4 – Основные признаки и неисправности системы питания бензинового двигателя

Признак неисправности |

Неисправность |

Способ устранения |

|

1 |

2 |

3 |

|

1. Увеличение расхода топлива. |

Изменение пропускной способности жиклеров. Негерметичность клапана экономайзера. Загрязнение воздушного фильтра. Неправильная регулировка уровня топлива в поплавковой камере карбюратора. Негерметичность запорного клапана.

Не открывается полностью воздушная заслонка. |

Проверить и при необходимости продуть или заменить жиклеры. Проверить герметичность и при необходимости притереть клапан. Очистить или заменить воздушный фильтр. Проверить и отрегулировать уровень топлива.

Проверить герметичность и при необходимости притереть или заменить игольчатый клапан. Отрегулировать привод воздушной заслонки. |

|

2. Увеличение токсичности отработавших газов. |

Неправильная регулировка системы холостого хода. Изменение пропускной способности жиклеров (засорение каналов). |

Отрегулировать систему холостого хода по содержанию токсичных компонентов. Промыть и продуть сжатым воздухом жиклеры и каналы. При необходимости проверить пропускную способность жиклеров и если нужно – заменить. |

|

3. Двигатель не работает на холостом ходу. |

Неправильная регулировка системы холостого хода. Нарушение уровня топлива в карбюраторе. |

Отрегулировать частоту вращения холостого хода и минимальное содержание токсичных компонентов. Отрегулировать уровень топлива и проверить герметичность запорного клапана. |

|

|

Засорение жиклеров холостого хода. |

Промыть и продуть жиклеры сжатым воздухом. |

|

4. Нестабильная частота вращения холостого хода. |

Подсос воздуха во впускном трубопроводе. |

Проверить состояние прокладки карбюратора, его крепление и герметичность впускного тракта. |

|

5. Двигатель плохо увеличивает частоту вращения. |

Недостаточная подача топлива в поплавковую камеру.

Неисправен клапан экономайзера. Неисправен ускорительный насос. |

Проверить бензонасос на развиваемое давление и производительность и (или) отрегулировать уровень топлива в карбюраторе. Клапан экономайзера промыть и продуть сжатым воздухом. Проверить работоспособность и производительность ускорительного насоса. |

|

6. Отсутствует подача топлива |

Неисправен бензонасос. Засорен отстойник топлива. Засорен топливозаборник в баке. Образование паровоздушной пробки в системе питания. Наличие воды в топливопроводах и ее замерзание (в холодное время года). |

Проверить работу бензонасоса на стенде. Промыть и очистить отстойник топлива. Снять и очистить топливозаборник. Охладить бензонасос, прокачать бензин рычагом ручной подкачки.

Прогреть трубопроводы и прокачать бензин рычагом ручной подкачки. |

|

Выявление неисправностей производится ходовыми и стендовыми испытаниями автомобиля (общее диагностирование) и путем оценки технического состояния элементов системы питания на стендах в топливном участке (поэлементное диагностирование).

При ходовых испытаниях расход топлива определяется на мерном участке дороги (определяется приказом по автотранспортному предприятию) с помощью расходомера объемного типа.

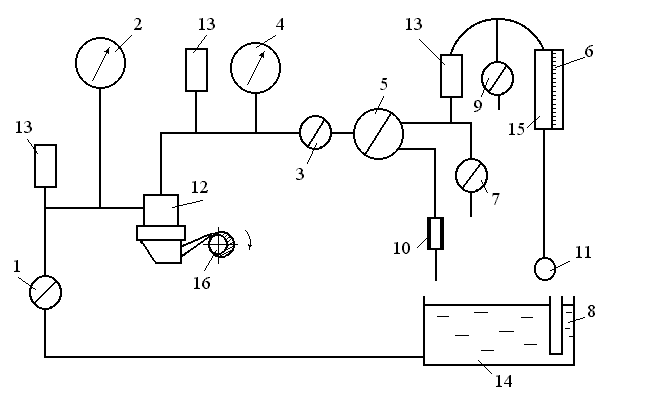

Большой точностью и удобством обладает диагностирование на стендах тяговых качеств (см.подраздел 2.2). На них определяется не только расход, но и мощность двигателя. При отклонениях топливной экономичности, токсичности или мощности, целесообразно проводить поэлементное диагностирование бензонасоса и карбюратора на комбинированных стендах типа МВКV-II «Карбютест-стандарт». Они имеют две гидравлические системы: одна заполняется дизельным топливом и предназначена для проверки бензонасоса и карбюратора (рис.2.28), другая – водой и предназначена для проверки клапана экономайзера и пропускной способности жиклеров (рис.2.29).

Стенд позволяет проверить герметичность запорного клапана карбюратора, уровень топлива в его поплавковой камере, производительность ускорительного насоса; производительность, давление и разрежение топливного насоса и герметичность его клапанов; пропускную способность жиклеров и герметичность клапана экономайзера. Все контрольные операции выполняются при включении электродвигателя стенда. При диагностировании бензонасоса, его устанавливают в специальное гнездо и задают необходимый ход рычага привода.

При диагностировании по разрежению и падению величины разрежения перекрывают кран 1 и по вакуумметру 2 фиксируют создаваемое насосом максимальное разрежение (должно быть в пределах 0,015…0,025 МПа). Меньшие разрежения свидетельствуют о плохом состоянии диафрагмы и негерметичности выпускного клапана. Далее выключают стенд и фиксируют снижение разрежения за 30 секунд. Если оно будет более 0,01…0,02 МПа, то негерметичен впускной клапан.

При диагностировании бензонасоса по развиваемому максимальному давлению открывают кран 1 и закрывают кран 3, включают привод стенда и по манометру 4 фиксируют максимальное давление (должно быть в пределах 0,16…0,25 МПа), а после выключения стенда – падение давления за 30 секунд. По максимальному давлению судят о состоянии диафрагмы, ее пружины и герметичности впускного клапана. По падению давления (не более 0,01…0,05 МПа) – о герметичности выпускного клапана.

1 – кран проверки разряжения; 2 – вакуумметр; 3 – кран проверки давления; 4 – манометр; 5 – двухходовой кран; 6 – шкала указатель уровня; 7, 9 – краны для удаления воздуха; 8 – указатель уровня; 10 – эталонный жиклер; 11 – патрубок для подключения поплавковой камеры; 12 – испытуемый насос; 13 – уравнительный бак; 14 – расходный бак; 15 – прозрачная трубка; 16 – привод насоса

Рисунок 2.28 – Схема системы стенда для проверки бензонасосов и карбюраторов

Комплексно техническое состояние испытуемого насоса определяется его производительностью. Она косвенно характеризуется давлением по манометру 4, когда топливо при работающем стенде и открытых кранах 1, 3 проходит через двухходовой кран 5 через эталонный жиклер. Давление должно быть не менее 0,05 МПа. Можно также оценить производительность насоса за 10 полных качков ручным приводом бензонасоса (или 10 полных оборотов привода стенда). Количество поступившего в мензурку топлива должно быть не менее 40…50 см3.

Уровень топлива в поплавковой камере карбюратора определяют по мениску в смотровом окне или в контрольной пробке, либо подсоединяют трубку и используют метод сообщающихся сосудов. Уровень топлива определяется от разъема верхней крышки карбюратора до поверхности топлива и составляет 17…24 мм. Его можно оценить на двигателе или на стенде. При проверке на стенде, карбюратор подключают к патрубку 11 (рис.2.28) и включают привод стенда. Двухходовой кран 5 ставят в положение «контроль уровня». После заполнения карбюратора (уровень дизтоплива в трубке 15 будет стабилен) отключают стенд и оценивают уровень топлива в поплавковой камере. Используя краны 7 и 9 добиваются того, чтобы уровень топлива был в верхней части трубки 15. Включают секундомер и засекают время снижения уровня за 30 секунд. Допускается его уменьшение на 8…10 делений по шкале 6. Большое снижение свидетельствует о негерметичности запорного клапана. При проверке производительности ускорительного насоса тоже устанавливают уровень топлива в трубке 15 в верхнее положение (чтобы он был виден) и полностью открывают и закрывают дроссельную заслонку в течение 10 раз при темпе 20 качков в минуту. По шкале 6 определяют израсходованное количество топлива. Для различных карбюраторов эта величина составляет 6…12 см3 за 10 полных включений насоса-ускорителя.

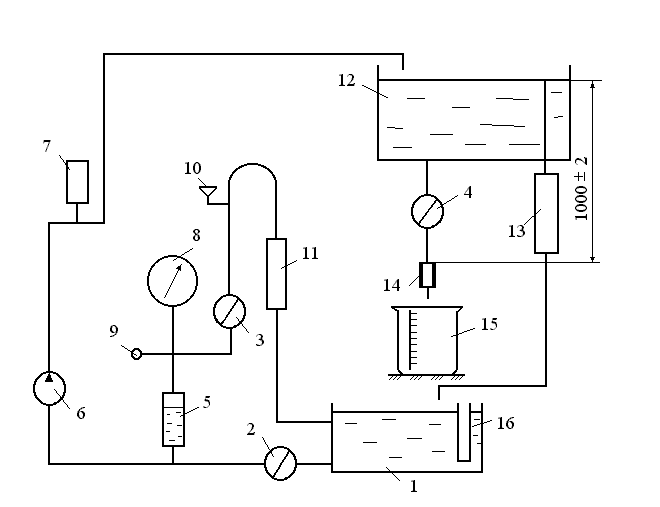

Пропускная способность жиклера на стенде определяется абсолютным способом по количеству воды, протекающей через дозирующее отверстие жиклера за 1 минуту под напором водяного столба 1000 2 мм при температуре воды 20 1 С (рис.2.29). Жиклер устанавливается в патрубок 14. В баке 12 заданный уровень поддерживается насосом 6. При превышении столба жидкости более 1 м лишняя вода сливается через трубку 13 (при испытаниях вода должна через нее постоянно проливаться). Открывают кран 4, включают секундомер и закрывают его через минуту.

1 – основной бак; 2, 3, 4 – краны; 5 – водяной бак; 6 – мембранный насос; 7 – уравнительный бак; 8 – вакуумметр; 9 – вакуумный патрубок; 10 – патрубок для крепления клапанов; 11 – водяной вакуумметр; 12 – бак для проливки жиклеров; 13 – прозрачная трубка; 14 – патрубок для испытуемого жиклера; 15 – мерный сосуд; 16 – указатель уровня воды

Рисунок 2.29 – Схема системы стенда для проверки жиклеров и клапанов карбюратора

Абсолютная пропускная способность определяется в см3 по объему воды в мерном цилиндре 15.

При определении снятых с карбюратора запорном клапане поплавковой камеры и клапане экономайзера, их вворачивают в патрубок 10. Включают привод насоса 6 и медленно закрывают кран 2. На линии, где установлен водяной вакуумметр и патрубок 10 создается разрежение, т.к. насос выкачивает воду из бака 5. Кран 3 закрывают, когда вода из бака 1 поднимется до определенного уровня в водяном вакуумметре. Если клапан не герметичен, то воздух поступит в линию разрежения и уровень в трубке 11 начнет падать. По скорости его падения и оценивают герметичность клапана.

Комплексную оценку снятию с двигателя карбюратора можно осуществить на безмоторновакуумной установке типа НИИАТ-489А. Он проверяется путем продувки сжатым воздухом, измерения расхода топлива при определенном расходе воздуха и при различных положениях дроссельной заслонки, а также по величине разрежения за карбюратором. Для создания разрежения используют вакуумный насос, а для контроля расхода топлива и воздуха – расходомеры ротаметрического типа. Установка имеет достаточно сложное устройство, дорогостояща, поэтому не получила большого распространения на автотранспортных предприятиях.

При ежедневном обслуживании системы питания убеждаются в ее герметичности и устойчивости работы прогретого двигателя на частоте вращения холостого хода. При ТО-1 дополнительно проверяется крепление приборов системы питания и их соединений, токсичносить отработавших газов и проводится регулировка системы холостого хода по этому параметру. При ТО-2 дополнительно проверяется действие и полнота открывания воздушной и дроссельной заслонок, работа бензонасоса без снятия с двигателя, уровень топлива в поплавковой камере карбюратора.

При проведении ремонтов агрегаты системы питания первоначально подвергаются очистке и мойке керосином. Топливные баки очищают снаружи, а внутреннюю полость промывают моющим раствором и горячей водой для удаления паров бензина. Незначительные трещины бензобака запаивают оловянисто-свинцовым или серебряным припоем. На большие трещины накладывают заплаты, их края припаивают либо приваривают газовой сваркой.

При ремонте бензонасосов их очищают, разбирают, все детали промывают в керосине и дефектуют. Неисправные элементы заменяют. Если имеются износы отверстий под ось рычага, то их развертывают под больший диаметр и запрессовывают втулки. Поврежденные резьбы в отверстиях восстанавливают нарезкой резьбы большего диаметра. Коробление поверхностей разъема крышки и корпуса устраняют их притиранием на плите наждачной шкуркой или шлифовальной пастой.

При ремонте карбюраторов также осуществляется их наружная очистка и мойка, проводится разборка с последующей мойкой деталей и дефектовкой. Если запорный клапан сильно изношен, его полностью (вместе с седлом) заменяют, при небольших износах – иглу притирают к седлу. При негерметичности поплавка из него удаляют бензин, а место повреждения запаивают с минимальным количеством припоя, чтобы не увеличивать массу поплавка. Жиклеры отмачивают в растворителе и продувают сжатым воздухом. При короблении поверхностей разъемов карбюратора, их шлифуют на поверочной плите как и корпусные части бензонасосов. Если изношены отверстия под оси заслонок, их рассверливают под больший диаметр с последующей запрессовкой бронзовых втулок и их развертыванием под требуемый размер. После сборки заслонки должны легко поворачиваться на своих осях.

Отремонтированные приборы системы питания перед установкой на двигатель целесообразно проверить на испытательном стенде.