- •Лекція №1 Основні поняття з теорії механізмів і машин (тмм)

- •1.1 Вступ

- •1.2 Основні поняття тмм

- •Лекція №2 класифікація кінематичних пар

- •2.1 Класифікація кінематичних пар за характером з’єднання ланок

- •2.2 Класифікація кінематичних пар за числом накладених в’язів

- •Лекція 3 Структура механізмів

- •3.1 Кінематичні ланцюги та їх класифікація

- •3.2 Структурні формули кінематичних ланцюгів

- •3.3 Види механізмів

- •Лекція 4 структурний аналіз механізмів

- •4.1 Класифікація плоских важільних механізмів

- •4.2 Структура механізмів та її дефекти

- •4.3 Основний принцип утворення механізмів

- •Кінематичне дослідження важільних механізмів

- •5.2 Графо-аналитичний метод кінематичного дослідження механізмів (метод планів положень, швидкостей та прискорень)

- •1) З точки а до ав,

- •2) З полюса р – до вс.

- •5.3 Аналітичний метод кінематичного дослідження

- •Лекція 2.1 Основні терміни та поняттяз розділу “Деталі мшин” План лекції

- •2.1.1 Вступ.

- •2.1.1 Вступ Сучасне суспільство відрізняється від первісного використанням машин. Життя людей немислиме без різних механічних пристроїв і пристосувань (греч. "механа" – хитрість).

- •2.1.2 Основні поняття й визначення курсу

- •2.1.3 Класифікація деталей машин

- •2.1.4 Основні принципи розробки машин

- •Лекція 2.2 Механічні передачі обертового руху План лекції

- •2.2.1 Конструкції на основі типових складових частин машин. Типові механічні передачі.

- •2.2.2 Вали, осі й підшипники.

- •2.2.3 Редуктори, призначення й класифікація. Мотор-редуктори як мехатронний модуль.

- •2.3.1 Питання проектування електромеха-нічного приводу в цілому. Вибір і визначення основних параметрів електродвигуна

- •2.3.2 Розрахунок редукторної зубчастої передачі

- •Перевірковий розрахунок зубчастої редукторної передачі

- •Лекція 2.4 міцністні розрахунки деталей План лекції

- •2.4.1 Загальні принципи міцністних розрахунків

- •2.4.2 Залежність міцності деталі від її конфігурації

2.3.1 Питання проектування електромеха-нічного приводу в цілому. Вибір і визначення основних параметрів електродвигуна

Розглянемо розрахунок і проектування приводу хитного конвеєра.

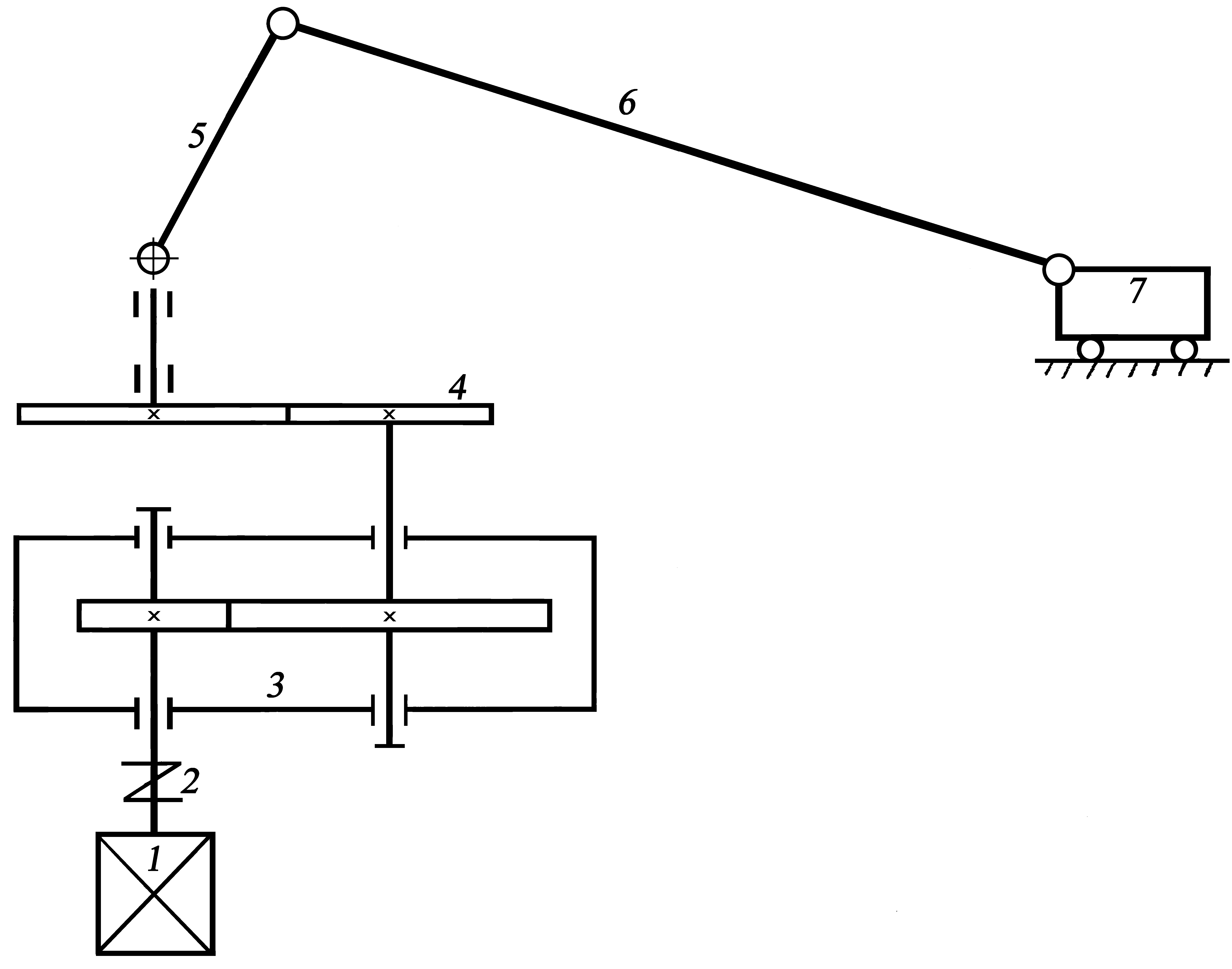

Склад приводу визначений на кінематичній схемі (рисунок 4.1).

Рисунок 4.1 – Кінематична схема приводу (фронтальна і горизонтальна проекції; на фронтальній проекції циліндрична зубчаста передача, редуктор і електричний двигун умовно не показані)

До складу привода (рисунок 4.1) входять:

1 – електричний двигун;

2 – з’єднувальна муфта;

3 – одноступінчастий циліндричний редуктор;

4 – відкрита циліндрична зубчаста передача;

5 – кривошип;

6 – коромисло (шатун);

7 – лоток конвеєра.

Вихідні дані

1) Тип механізму генератора коливань – кривошипно-повзунний.

2) Радіус кривошипу r = 0,3 м .

3) Відношення радіусу кривошипу до довжини шатуна = 0,15 .

4) Частота хитання конвеєра nк = 75 хв-1 .

5) Момент сил опору на конвеєрі Мо = 210 Нм .

Основне завдання розрахунку

Основним завданням розрахунку електромеха-нічного приводу є отримання креслення загального вигляду редуктора цього приводу. Для цього необхідно виконати наступні розрахунки:

параметрів кривошипно-повзунного механізму;

щодо визначення потужності і частоти обертання електродвигуна;

щодо визначення передатне відношення приводу та його ступенів;

щодо визначення силових і кінематичних параметрів приводу;

ті, що відносяться до проектування зубчастих передач (редуктора і відкритої);

ті, що відносяться до проектування валів і опор.

Крім зазначених розрахунків додатково необхідно виконати ще наступні:

вибрати та перевірити на міцність шпонкові з’єднання;

сконструювати корпус редуктора;

вибрати систему мащення зубчастих передач і опор валів;

вибрати з’єднальну муфту;

скомпонувати редуктор у цілому, сформулювати технічні вимоги щодо його складання й експлуатації.

Розрахунок параметрів кривошипно-повзун-ного механізму

Визначаємо наступні параметри механізму.

1) Довжина шатуна:

2) Кутова швидкість кривошипу:

При

0,25

3) Максимальне переміщення повзуна (при = і = 3/2 ):

4) Максимальна швидкість повзуна (при = і = 3/2 ):

5) Максимальне пришвидшення повзуна (при = 0 і = ):

6) Передатне відношення uк кривошипно-повзунного механізму (це відношення кутової швидкості вхідної ланки до кутової швидкості вихідної ланки) і при = 0,1 0,25 приблизно дорівнює одиниці.

Якщо передатне відношення визначається в напрямку потоку потужності від вхідної до вихідної ланки, то його позначають u12, яке становить:

(4.1)

(4.1)

Визначення потужності і частоти обертання вала електродвигуна

Потужність електродвигуна залежить від необхідної потужності робочої машини (у даному випадку – це хитний конвеєр), а частота обертання приводного валу робочої машини (у даному випадку – це приводний вал кривошипа кривошипно-повзунного механізму конвеєра) з урахуванням можливостей редукування швидкості (з боку передавального механізму приводу: редуктора, відкритої передачі, кривошипно-повзунного механізму).

1) Визначаємо необхідну потужність робочої машини (конвеєра) відповідно до залежності:

![]() (4.2)

(4.2)

де Т – крутний момент, кН;

– кутова швидкість органу робочої машини, радс-1; або у відповідності до позначень, що прийняті у вихідних даних:

![]()

де Мо = 210 Н – момент сил опору на конвеєрі;

к – кутова швидкість хитання лотка конвеєра, що визначається з виразу :

де nк = 75 хв-1 – частота хитання лотка конвеєра.

Підставивши дані у вираз (4.2), отримаємо:

![]()

2) Визначаємо загальний коефіцієнт корисної дії (ККД) приводу.

Згідно заданої кінематичної схеми (див. рисунок 4.1) до складу приводу входять закрита циліндрична зубчаста передача (редуктор) і відкрита циліндрична зубчаста передача. Тому ККД приводу можна визначити із виразу:

(4.3)

(4.3)

де р ККД одноступінчастого циліндричного редуктора;

в.п. ККД відкритої циліндричної зубчастої передачі;

п.к. ККД одної пари підшипників кочення (таблиця 4.1).

Таблиця 4.1 – Значення ККД механічних передач (без урахування втрат у підшипниках), а також умовного ККД одної пари підшипників

Тип передачі або вид підшипникової пари |

Закрита |

Відкрита |

Зубчаста передача циліндричними колесами . . . . . . . . . . |

0,960,98 |

0,930,95 |

Те ж конічними прямозубими колесами . . . . . . . . . . . . . . . |

0,950,97 |

0,920,94 |

Черв’ячна передача: |

|

|

самогальмівна . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,300,40 |

0,200,30 |

несамогальмівна при числі заходів черв’яка |

|

|

z1 = 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,650,70 |

|

z1 = 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,700,75 |

|

z1 = 3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,800,85 |

|

z1 = 4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,850,90 |

|

Ланцюгова передача . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,950,97 |

0,900,93 |

Фрикційна передача . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,900,96 |

0,700,80 |

Пасова передача |

|

0,950,96 |

Одна пара підшипників котіння . . . . . . . . . . . . . . . . . . . . . . |

0,990,995 |

|

Одна пара підшипників ковзання в залежності від умов мащення . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,980,99 |

|

Муфта з’єднувальна . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,98 |

|

Приймаємо: р = 0,96; в.п. = 0,93; п.к. = 0,99.

Тоді = 0,96 0,93 0,99 0,99 = 0,875.

3) Визначаємо необхідну потужність електро-двигуна із виразу:

4) Визначаємо номінальну потужність електро-двигуна Рном при умові, що

Рном Рдв .

Рном встановлюємо за каталогом електродвигунів (таблиця 4.2) шляхом вибирання типу двигуна і його основні параметри: номінальну потужність Рном і номінальну частоту обертання nном .

Для встановлення на конвеєрі вибираємо електродвигун асинхронний короткозамкнений серії 4А загальнопромислового застосування типу 4АМ90LAY3 з наступними параметрами:

Рном = 2,2 кВт Рдв = 1,9 кВт;

nном = 1425 хв-1 .

Таблиця 4.2 – Двигуни асинхронні короткозамкнені трифазні серії 4А

Загальнопромислового призначення; закриті; з обдувом. Технічні дані

Тип електродвигуна |

Номі-нальна потужн., Р, кВт |

Частота обер-тання, nном , хв-1 |

Діа-метр вала, d, мм |

Тип електродвигуна |

Номі-нальна потужн., Р, кВт |

Частота обер-тання, nном , хв-1 |

Діа-метр вала, d, мм |

3000 хв-1 (синхронна) |

1500 хв-1 (синхронна) |

||||||

4AM71B2Y3 |

1,1 |

2810 |

18 |

4AM80A4Y3 |

1,1 |

1420 |

18 |

4AM80A2Y3 |

1,5 |

2850 |

22 |

4AM80B4Y3 |

1,5 |

1415 |

22 |

4AM80B2Y3 |

2,2 |

2850 |

22 |

4AM90L4Y3 |

2,2 |

1425 |

22 |

4AM90L2Y |

3,0 |

2840 |

28 |

4AM100S4Y3 |

3,0 |

1435 |

28 |

4AM100S2Y3 |

4,0 |

2880 |

28 |

4AM100L4Y3 |

4,0 |

1430 |

28 |

4AM100L2Y3 |

5,5 |

2880 |

32 |

4FM112M4Y3 |

5,5 |

1445 |

32 |

4FM112M2Y3 |

7,5 |

2900 |

32 |

4FM132S4Y3 |

7,5 |

1455 |

32 |

1000 хв-1 (синхронна) |

750 хв-1 (синхронна) |

||||||

4AM80B6Y3 |

1,1 |

920 |

18 |

4FM90LB8Y3 |

1,1 |

700 |

18 |

4AM90L6Y3 |

1,5 |

935 |

22 |

4AM100L8Y3 |

1,5 |

700 |

22 |

4AM100L6Y3 |

2,2 |

950 |

22 |

4AM112MA8Y3 |

2,2 |

700 |

22 |

4AM112MA6Y3 |

3,0 |

955 |

28 |

4AM112MB8Y3 |

3,0 |

700 |

28 |

4AM112MB6Y3 |

4,0 |

950 |

28 |

4AM132S8Y3 |

4,0 |

720 |

28 |

4AM132S6Y3 |

5,5 |

965 |

32 |

4AM132M8Y3 |

5,5 |

720 |

32 |

4FM132M6Y3 |

7,5 |

870 |

32 |

4AM160S8Y3 |

7,5 |

730 |

32 |

Номінальна частота обертання вала двигуна – це розрахункова (фактична, асинхронна) частота обер-тання із врахуванням ковзання; її величина 1425 хв-1 при синхронній 1500 хв-1 частоті обертання вибрана із міркування достатньої компактності і прийнятності маси двигуна, а також можливості гасити його швидкість до необхідної величини шляхом двох циліндричних зубчастих передач – редуктора і відкритої (при передатному відношенні кривошипно-повзунного механізму, що дорівнює одиниці).

5) Визначаємо передатне відношення приводу та його ступенів.

Передатне відношення приводу визначається з виразу (4.1), а саме:

Визначаємо передатне відношення ступенів приводу, виходячи з того, що загальне передатне відношення приводу дорівнює добутку передатних відношень окремих його ступенів , тобто:

![]() (4.4)

(4.4)

де up і uв.п.– передатні відношення одноступінчастого циліндричного зубчастого редуктора і наступної за ним відкритої зубчастої циліндричної передачі.

Стандарти (ГОСТ 2185-66 ) передбачають конкретні значення максимальних передатних відношень для кожної ступені циліндричної зубчатої передачі (таблиця 4.3).

Таблиця 4.3 – Передатні відношення uн кожної ступені циліндричної зубчастої передачі

1-й ряд |

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

6,3 |

8.0 |

2-й ряд |

1,12 |

1,4 |

1,8 |

2,24 |

2,8 |

3,55 |

4,5 |

5,6 |

7,1 |

9,0 |

При виборі перший ряд значень має перевагу перед другим.

Указані значення передатних відношень є номінальними. Фактичні значення передатного відношення uф після вибору числа зубців z1 і z2 не повинно відрізнятися від номінального більш, чим на 2,5% при uф 4,5 і 5% при uф 4,5 .

Виходячи із величини передатного відношення приводу uпр = 19, приймаємо з таблиці 4.3 передатне відношення одноступінчастого циліндричного зубчастого редуктора up = 6,3. Тоді передатне відношення відкритої зубчастої циліндричної передачі буде мати значення:

За стандартом (таблиця 4.3) найбільше ближче значення передатного відношення зубчастої циліндричної передачі дорівнює 3,15. Приймаємо uв.п. = 3,15 (відхилення його від розрахункового складає 4,65%).

Визначення силових і кінематичних параметрів приводу

Силові параметри (потужність і крутний момент) і кінематичні параметри (частота обертання і кутова швидкість) приводу розраховують для кожного з валів, виходячи з необхідної (розрахункової) потужності двигуна Рдв і номінальної частоти обертання його вала nном при усталеному режимі.

При визначенні потужності, яка передається кожним валом, що входить до складу приводу, враховують ККД для передач різних типів і одної пари підшипників, на які опирається вал. Тертя в опорах знижує величину потужності, що використовується, і враховується введенням умовного ККД підшипників (таблиця 4.1).

Дані розрахунку представлені у таблиці 4.4.

Таблиця 4.4 – Силові і кінематичні параметри розрахунку валів приводу

Параметр |

Вал |

Послідовність з’єднання елементів приводу за кінематичною схемою |

Двигун – муфта – редуктор – відкрита передача – робоча машина |

||

Потужність, Р, кВт |

двигуна |

Рдв = 1,9 |

бистрохідний |

Р1 = Рдвм п.к. = 1,9 0,98 0,99 = 1,84 |

|

тихохідний |

Р2 = Р1рп.к. = 1,84 0,96 0,99 = 1,75 |

|

робочої машини |

Pр.м.= Р2 в.п.п.к.= 1,750,930,99 =1,61 |

|

Частота обертання, n, хв-1

і кутова швидкість, , радс-1 |

двигуна |

nном

= 1425;

|

бистрохідний |

nном = 1425; 1 = 149,15 . |

|

тихохідний |

|

|

робочої машини |

|

Продовження таблиці 4.4

Параметр |

Вал |

Послідовність з’єднання елементів приводу за кінематичною схемою |

Двигун – муфта – редуктор – відкрита передача – робоча машина |

||

Крутний момент Т, Нм |

двигуна |

|

бистрохідний |

|

|

тихохідний |

|

|

робочої машини |

|

Вибір матеріалу і визначення допускних напруг зубчастих передач

Зубчасті колеса виготовляють зі сталі, чавуну та неметалевих матеріалів. Основними із них є сталі, які допускають зміцнювальну термічну або хіміко-термічну обробку. Сталеві зубчасті колеса забезпечують високу тримкість та довговічність зубчастої передачі.

Для виготовлення зубчастих коліс найбільше застосування мають вуглецеві сталі Ст5, Ст6, якісні вуглецеві сталі 35, 35Л, 40Л, 40, 45, 50, сталі з підвищеним вмістом марганцю 40Г2, 50Г, леговані сталі 40Х, 40ХН, 40ХНМА, 35ХГСА.

Останнім часом у малонавантажених передачах широко застосовують зубчасті колеса з неметалевих матеріалів. Такі колеса виготовляють із шаруватих пластиків, текстоліту або поліамідів (капрон, нейлон). Вони здебільшого працюють у парі із сталевими зубчастими колесами. Передачі з пластмасовими колесами мало чутливі до неточностей виготовлення та монтажу, добре припрацьовуються, створюють менший шум, але поступаються металевим колесам за тримкістю та довговічністю. Поліамідні колеса стійкі при роботі в агресивному корозійному середовищі.

В умовах індивідуального і мілкосерійного виробництва в мало- і середньо навантажених передачах, а також у передачах з великими колесами (відкриті передачі) застосовують сталі з твердістю до 350 НВ (за Бринелем). При цьому забезпечується чистове нарізання зубців після термообробки, висока точність виготовлення і добра припрацьованість зубців.

Для рівномірного зношення зубців і кращої їх припрацьованості твердість шестірні (1) призначають більшою, ніж твердість колеса (2), тобто НВ1 350, а НВ2 350, причому для передач у приводах малої і середньої потужності (до 5,5 кВт) ця різниця складає:

НВ1 – НВ2 = 30 50.

Для матеріалу шестірні приймаємо середньовуглецеву леговану сталь марки 40Х, а для колеса – середньовуглецеву сталь марки 45, а в якості термообробки – поліпшення, при цьому НВ1 = 300, а НВ2 = 250.

Визначення допускних контактних напруг

Для циліндричних передач з прямими зубцями у приводах малої і середньої потужності в межах від 2 кВт до 5 кВт відповідно існує залежність для визначення допускних контактних напруг []н для сталей марок 45, 40Х, 40ХН, 35ХМ, 45ХЦ з термообробкою поліпшення:

[]н = 1,8 НВ + 67 .

Отже для шестірні і колеса редуктора, що проектується, допускні контактні напруги будуть мати значення:

[]н1 = 1,8 300 + 67 = 607 Н мм-2 ;

[]н2 = 1,8 250 + 67 = 517 Н мм-2 .

Визначення допускних напруг на згин []г

Для вищезазначених умов використовують наступну залежність:

[]F = 1,03 НВ ,

тобто

[]F1 = 1,03 300 = 309 Н мм-2 ;

[]F2 = 1,03 250 = 257,5 Н мм-2 .

;

;

.

. ;

;