- •Методические указания

- •Влияние пластической деформации на микроструктуру и свойства металлов

- •9.1 Цель работы

- •9.2 Краткие теоретические сведения

- •9.3 Материалы, оборудование и принадлежности

- •9.4 Ход работы

- •9.5 Содержание отчета

- •Микроструктура углеродистых сталей в равновесном состоянии

- •10.1 Краткие теоретические сведения

- •10.2 Материалы, оборудование и принадлежности

- •10.3 Ход работы

- •10.4 Содержание отчета

- •Лабораторная работа 11 микроструктура чугунов

- •11.1 Краткие теоретические сведения

- •11.2 Материалы, оборудование и принадлежности

- •11.3 Ход работы

- •11.4 Содержание отчета

- •13.1 Цель работы

- •13.2 Короткие теоретические сведения

- •13.3 Материалы, оборудование и принадлежности

- •13.4 Ход работы

- •13.5 Определение величины зерна аустенита

- •13.5.1 Метод сравнения с эталонной шкалой

- •13.5.2 Метод измерения среднего условного диаметра зерна

- •13.6 Содержание отчета

- •Экспериментальное определение критической скорости закалки

- •14 .1 Цель работы

- •14.2 Краткие теоретические сведения

- •14.3 Материалы, оборудование и принадлежности

- •14.4 Ход работы

- •14.5 Построение термокинетической диаграммы распада переохлажденного аустенита

- •Определение оптимальной температуры закалки стали

- •15.1 Цель работы

- •15.2 Краткие теоретические сведения

- •15.3 Материалы, оборудование и принадлежности

- •15.4 Ход работы

- •15.5 Содержание отчета

- •Определение прокаливаемости стали методом торцевой закалки

- •16.1 Цель работы

- •16.2 Краткие теоретические сведения

- •16.4 Ход работы

- •6.5 Содержание отчета

- •Термическая обработка конструкционных сталей

- •17.1 Краткие теоретические сведения

- •17.2 Материалы, оборудование и принадлежности

- •17.3 Ход работы

- •17.3.1 Изучение влияния скорости охлаждения на свойства

- •17.3.2 Изучение влияния отпуска на свойства закаленной стали

- •17.4 Содержание отчета

- •Изучения обезуглероживания стали при нагревании

- •18.1 Цель работы

- •18.2 Краткие теоретические сведения

- •18.4 Ход работы

- •Структура и свойства поверхностных слоев деталей, подвергнутых цементации

- •19.1 Краткие теоретические сведения

- •19.2 Материалы, оборудование и принадлежности

- •19.3 Ход работы

- •19.4 Содержание отчета

- •Изучение микроструктуры и свойств легированной стали

- •20.1 Краткие теоретические сведения

- •20.2 Материалы, оборудование и принадлежности

- •20.3 Ход работы

- •20.3.1 Исследование влияния легирующих элементов на величину зерна сталей 40, 40х и 40хн

- •20.3.2 Исследование влияния легирующих элементов

- •20.3.3 Исследование влияния легирующих элементов

- •20.4 Содержание отчета

- •Определение класса легированной стали по структуре после охлаждения на воздухе

- •21.1 Цель работы

- •21.2 Краткие теоретические сведения

- •21.3 Материалы, оборудование и принадлежности

- •21.4 Ход работы

- •21.5 Содержание отчета

- •Изучение структуры и свойств инструментальных сталей и твердых сплавов

- •22.1 Краткие теоретические сведения

- •22.2 Материалы, оборудование и принадлежности

- •22.3 Ход работы

- •22.4 Содержание отчета

- •Лабораторная работа №23 микроструктура цветных металлов и сплавов

- •23.1 Краткие теоретические сведения

- •23.1.1 Алюминий и его сплавы

- •23.1.2 Медь и ее сплавы

- •23.1.3 Подшипниковые сплавы на основе олова и свинца

- •23.2 Материалы, оборудование и принадлежности

- •23.3 Ход работы

- •23.4 Содержание отчета

16.4 Ход работы

1. Определить температуру нагревания под закалку

tг = Ас3 ( 30...50) оС

где Ас3 - критическая температура для исследуемых сталей. 2. Образцы загрузить в печь. Время выдержки 10 мин от момента, когда цвет образца совпадет с цветом накаливания стенок печи. 3. После нагревания и выдержки образец быстро (за время не более 8 с) переносят в закалочную установку. Скорость охлаждения образца в разных точках будет разной. Около торца, который закаливается, она отвечает охлаждению в воде (600 0С/с), а на другом конце - скорости охлаждения на воздухе (20С/с). Время охлаждения не менее 10 мин. 4. После полного охлаждения по длине образцов зачистить полоску шириной 1,5...2 мм, измерять твердость по Роквеллу(шкала С) : первое измерение сделать на расстоянии 1,5 мм от торца, дальше через каждые 1,5...4,5мм - на длине 15...50 мм. Фактические расстояния между отпечатками занести в табл.16.2. 6. Построить (в масштабе) график изменения твердости в зависимости от расстояния от торца. Пользуясь данными табл.16.1 и зная содержание углерода в исследованной стали, определить твердость полумартенситной зоны. Определить расстояние от торца к полумартенситной зоне - характеристическое расстояние Х.

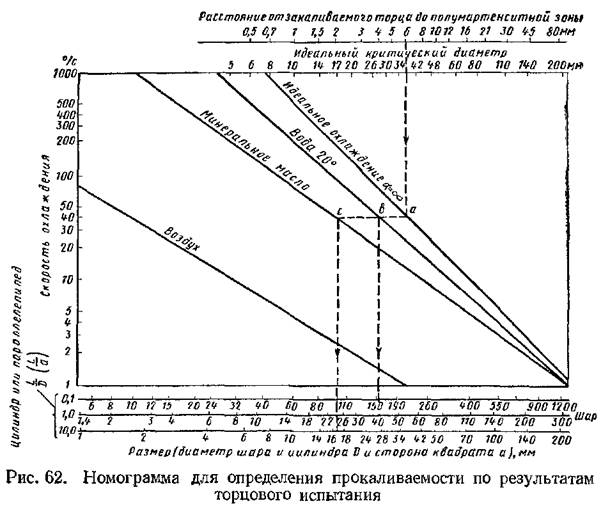

7. По величине Х, пользуясь номограммой прокаливаемости Блантера М.Е. (рис.16.2), определить скорость охлаждения в центре детали, а также критический диаметр при охлаждении ее в воде, масле и на воздухе. Для решения эой задачи необходимо на шкале найти характеристическое расстояние X( например, 6мм). От этой точки опустить перпендикуляр к линии "идеальное охлаждение. От точки пересечения а провести горизонтальную черту к пересечению с линией, которая соответствует заданной охлаждающей среде (вода, минеральная масло, воздух). От точки пересечения опустить перпендикуляр к шкале "форма тела" (для тела избранной формы, например, цилиндра). В точке пересечения с этой шкалой определить диаметр тела заданной формы в миллиметрах, которое имеет в центре полумартенситную структуру, Dкр и высоту Н. Подобным образом определить прокаливаемость для исследованных сталей и результаты определения прокаливаемости записать в табл. 16.3.

Рис. 16.2. Номограмма для определения прокаливаемости

Таблица 16.2

Результаты измерения твердости по образующей образца |

|

Расстояние от закаливаемого торца, мм |

|

Твердость, HRC |

|

6.5 Содержание отчета

Отчет должен содержать: название работы и его цель, краткие теоретические сведения, а также следующие экспериментальные данные : а) марку и химический состав исследованных сталей; б) эскиз образца, который закаливается; в) схемы в виде рис.16.1 и 16.2;

Лабораторная работа №17

Термическая обработка конструкционных сталей

Цель работы – освоить практику термической обработки стали, изучить влияние основных параметров технологии на твердость и микроструктуру конструкционной стали.

17.1 Краткие теоретические сведения

Конструкционные стали могут подвергаться четырем основным видам термической обработки: отжигу, нормализации, закалке и отпуску. Наиболее высокий комплекс механических свойств конструкционных сталей достигается закалкой с последующим высокотемпературным отпуском.