4). Существуют также и др. Виды передач,

например:

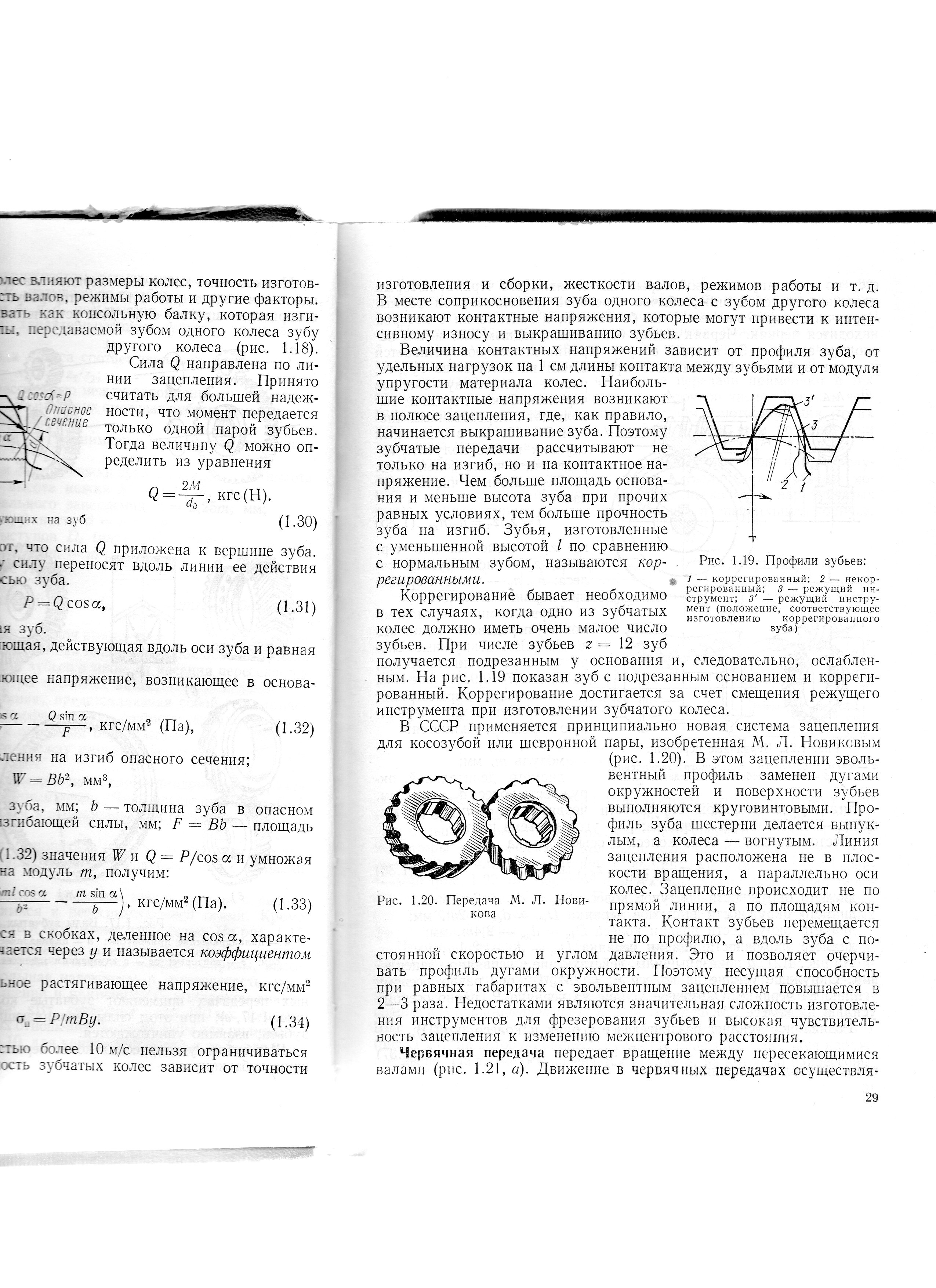

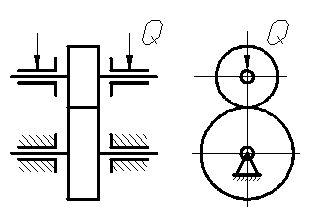

Передача м.Л.Новикова

Рис.13. Передача М.Л.Новикова

Достоинства зубчатой передачи:

- обеспечивают постоянство передаточного числа;

- высокая нагрузочная способность и, как следствие, значительно

меньшие габариты, чем у других передач;

- высокий кпд (потери в точных, хорошо смазываемых передачах 1-2%);

- большая долговечность и надёжность (на пример, для редукторов об-

щего применения установлен ресурс ~ 30 000 ч);

- возможность применения в широком диапазоне скоростей (до 150 м/с),

мощностей (до десятков тысяч кВт) и передаточных отношений (до

нескольких сотен и даже тысяч).

Недостатки зубчатой передачи:

- шум при больших скоростях;

- повышенные требования к точности изготовления;

- высокую жесткость, не позволяющую компенсировать динамические

нагрузки;

- наличие осевых усилий, которые дополнительно нагружают подшип-

ники.

Применение. Отмеченные недостатки не снижают существенного преимущества зубчатых передач перед другими. Вследствие этого зубчатые передачи наиболее широко распространены во всех отраслях машиностроения и приборостроения. Наиболее распространённый вид механических передач.

Их применяют для:

- передачи мощностей - от ничтожно малых до десятков тысяч кВт;

- из всех перечисленных выше разновидностей зубчатых передач наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные;

- конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

В качестве отдельных узлов механических передач в строительных машинах широко применяют:

- редукторы,

- коробки скоростей,

- коробки отбора мощности,

- реверсы.

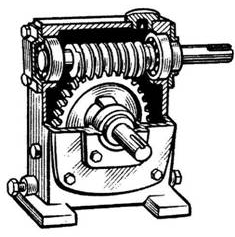

Зубчатые и червячные редукторы - это механизмы, выполняемые в виде отдельных агрегатов и служащие для понижения угловых скоростей и увеличения крутящих моментов.

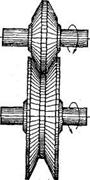

Рис.14. Червячный редуктор.

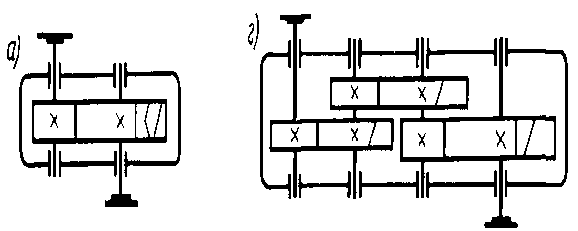

Зубчатый редуктор представляет собой систему зубчатых передач, осуществлённую в виде самостоятельного агрегата в пыленепроницаемом корпусе (картере), который обеспечивает возможность непрерывного обильного смазывания зубьев, защиты от загрязнений, бесшумности работы и для обеспечения безопасности эксплуатации передачи.

На рис. приведены схемы зубчатых цилиндрических, конических и червячных редукторов. Для малых передаточных чисел - до i = (8 - 10), во избежание увеличения габаритов, применяют одноступенчатые редукторы.

Основное распространение имеют двухступенчатые редукторы с i = 8 - 50 и одноступенчатый червячный редуктор. При больших передаточных числах используют трехступенчатые передачи.

Рис.15.Типы редукторов.

Внутренние размеры картера должны обеспечивать возможность удобного обслуживания передачи. Для наблюдения за состоянием цепи и уровнем масла картер снабжают окном и указателем уровня масла

Зубчатые редукторы бывают:

- одноступенчатые (с передаточным числом i ≤8);

- двухступенчатые (i = 15 ÷ 35);

- и многоступенчатые (і >35).

Обычно червяк соединяется при помощи муфты с электромотором, а вал червячного колеса соединяется с машинами (станком, лебедкой, транспортером и пр.), которым он и передает необходимое вращение. Конструктивно червячный редуктор оформляют в самостоятельный механизм, помещенный в закрытый корпус.

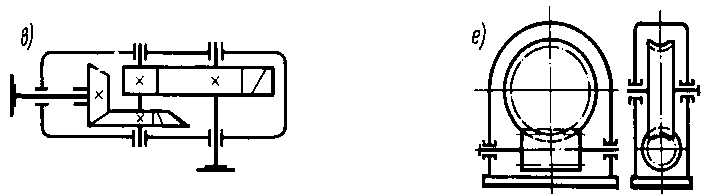

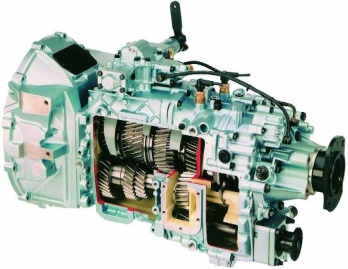

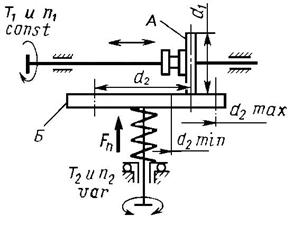

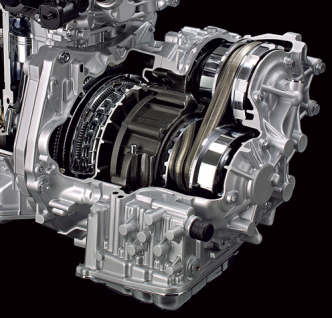

Коро́бка переда́ч (коробка перемены передач, коробка переключения передач, КП, КПП, англ. Gear box) - агрегат (как правило - шестерёнчатый) различных промышленных механизмов (например, станков) и трансмиссий механических транспортных средств.

Коро́бка переда́ч - агрегат предназначенный для изменения

частоты и крутящего момента в более широ-

ких пределах, чем это может обеспечить дви-

гатель строительной машины.

Рис.16. КПП автомобиля.

Основными параметрами, определяющими зубчатую передачу, кроме модуля и шага являются:

- число зубьев шестерни и колеса,

- передаточное число;

- межосевое расстояние – выбирается из стандартизованных рядов;

- высота зуба,

- высота головки зуба.

- угол наклона линии зуба - β (β=00 - для прямозубых колёс,

- β=8-200 - для косозубых колёс,

- β=25-300 - для шевронных колёс;

Рис.17. Цилиндрическая (круглая) зубчатая передача внешнего зацепления:

tн – шаг; SВ – ширина впадины; S – толщина зуба; h=h'+h'' –высота зуба;

h'- головка; α – угол зацепления; Р0 – полюс зацепления.

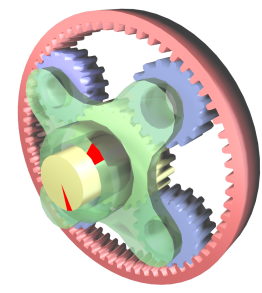

Планетарная передача.

Представляет собой разновидность зубчатой передачи и характеризуется тем, что в ней кроме отдельные зубчатые колёса (сателлиты) выполняют сложное движение: вращаются вокруг своих осей, закреплённых в водиле, и одновременно с ним – около оси главного (солнечного) колеса, обкатываясь по нему.

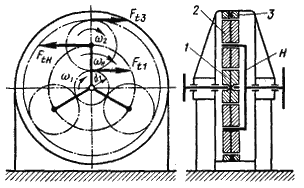

Рис.18. Схема простейшей планетарной передачи:

1 - центральное колесо - ведущее; Н - водило – ведомое; 2 - три сателлита, вращаются вместе с водилом вокруг центральной оси передачи; 3 - центральное колесо закреплено неподвижно.

Планетарные передачи применяются широко в планетарных механизмах поворота строительной техники на базе трактора.

Цепные передачи. Предназначаются для передачи движения между двумя параллельными валами при достаточно большом расстоянии между ними (до 8 м).

Состоит из двух цепных звёздочек (ведущей и ведомой) и, так же, как и ременная, цепная передача осуществляется охватывающей их гибкой связью – бесконечной цепью, при этом, в отличие от ременной передачи не дает проскальзывания, обеспечивается постоянное передаточное число.

Кроме этих основных элементов имеются натяжное и смазочное устройства, а также ограждения.

Цепная передача осуществляется только при параллельных валах.

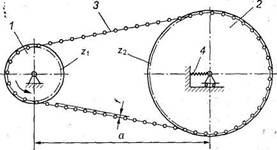

Рис.19. Передачи с гибкой связью (цепная).

Цепная передача состоит из:

● ведущей звездочки;

● ведомой звездочки;

● и цепи, охватывающей звездочки и зацепляющейся за их зубья.

Кроме перечисленных основных элементов, цепные передачи включают:

● натяжные устройства;

● смазочные устройства;

● и ограждения.

Рис.21. Цепная передача:

1 — ведущая звездочка; 2 — ведомая звездочка;

3 — цепь; 4 — натяжное устройство.

Достоинства цепной передачи:

- меньшая чувствительность к неточностям расположения валов;

- возможность передачи движения одной цепью нескольким звездочкам;

- большая прочность стальной цепи по сравнению с ремнем позволяет передать

цепью большие нагрузки с постоянным передаточным числом и при значительно

меньшем межосевом расстоянии (передача более компактна);

- по сравнению с зубчатыми передачами - возможность передачи вращательного

движения на большие расстояния (до 7 м);

- меньшая, чем в ременных передачах, нагрузка на валы, так как нет необходимо-

сти в большом начальном натяжении;

- сравнительно высокий КПД (>> 0,9 ÷ 0,98);

- отсутствие скольжения;

- возможность легкой замены цепи.

Недостатки цепной передачи:

- повышенный шум и износ цепи при неправильном выборе конструкции, небреж-

ном монтаже и плохом уходе.

- сравнительно быстрый износ шарниров, способствующий вытяжке цепи и нару-

шению ее зацепления со звездочкой, а также шумная работа на высоких скоро-

стях вследствие особенностей кинематики цепной передачи.

- сравнительно высокая стоимость цепей;

- невозможность использования передачи при реверсировании без остановки;

- передачи требуют установки на картерах;

- сравнительно быстрый износ шарниров, работающих в условиях попадания аб-

разива;

- сложность подвода смазочного материала к шарнирам цепи;

- скорость движения цепи, особенно при малых числах зубьев звездочек, не по-

стоянна, что вызывает колебания передаточного отношения. Основной причиной

этого недостатка является то, что цепь состоит из отдельных звеньев и распола-

гается на звездочке не по окружности, а по многоугольнику. В связи с этим ско-

рость цепи при равномерном вращении звездочки не постоянна.

Применение:

- при передаче вращения между, параллельными удаленными друг от друга

валами;

- при средних межосевых расстояниях, при которых зубчатые передачи тре-

буют промежуточных ступеней или паразитных зубчатых колес, не вызы-

ваемых необходимостью получения нужного передаточного отношения;

- при жестких требованиях к габаритам;

- при необходимости работы без проскальзывания (препятствующего приме-

нению клиноременных передач).

Кроме цепных приводов, в машиностроении применяют цепные устройства, т. е. цепные передачи с рабочими органами (ковшами, скребками) в транспортерах, элеваторах, экскаваторах и других машинах.

Классификация цепных передач. Разделяют по следующим основным признакам:

а). По типу цепей:

- с роликовыми;

- с втулочными;

- с зубчатыми.

б). По числу рядов роликовые цепи делят на:

- однорядные:

- и многорядные (например, двухрядные).

в). По числу ведомых звездочек:

- нормальные двухзвенные;

- специальные - многозвенные.

в). По расположению звездочек:

- горизонтальные;

- наклонные;

- вертикальные.

г). По способу регулирования провисания цепи:

- с натяжным устройством;

- с натяжной звездочкой (роликом.

д). По конструктивному исполнению:

- открытые,

- закрытые.

Цепи. Основным элементом передачи является цепь. Цепь состоит из соединенных шарнирами звеньев, которые обеспечивают подвижность или «гибкость» цепи. Цепные передачи могут выполняться в широком диапазоне параметров. Широко используют цепные передачи в сельскохозяйственных и подъемно-транспортных машинах, нефтебуровом оборудовании, мотоциклах, велосипедах, автомобилях.

Цепи, применяемые в машиностроении, по характеру выполняемой ими работы подразделяют на две группы:

- приводные;

- и тяговые.

Цепи стандартизованы, их производят на специализированных заводах.

В качестве приводных применяют:

- роликовые,

- втулочные;

- и зубчатые цепи.

Существуют и другие конструкции цепей:

- пластинчато-зубчатые;

- втулочно-роликовые;

- фасонно-звеньевые крючковые;

- фасонно-звеньевые втулочно-штыревые.

Для них характерны малые шаги (для уменьшения динамических нагрузок) и износоустойчивые шарниры (для обеспечения долговечности). Основными геометрическими характеристиками цепей являются шаг и ширина, основной силовой характеристикой - разрушающая нагрузка, устанавливаемая опытным путем. В соответствии с международными стандартами применяют цепи с шагом, кратным 25,4 мм (т. е. ~ 1 дюйму).

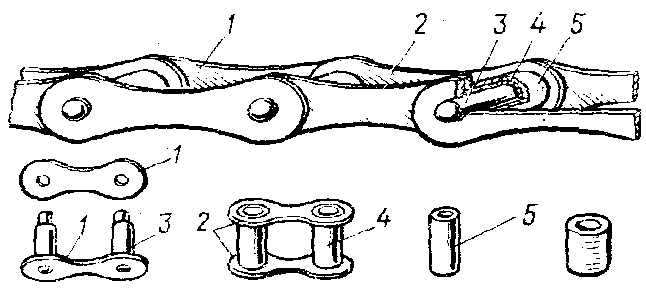

В строительных машинах в качестве приводных цепей наиболее широко применяют втулочно - роликовые цепи, состоящие из валиков, на которых насажены наружные пластины и свободно поворачивающиеся втулки. На втулки напрессованы внутренние пластины и свободно посажены ролики. В качестве тяговых цепей в конвейерах, рабочих органах цепных экскаваторов используются обычно длиннозвенные втулочные цепи.

В СНГ изготовляют следующие приводные роликовые и втулочные цепи по ГОСТ 13568--75*:

- ПРЛ - роликовые однорядные нормальной точности;

- ПР - роликовые повышенной точности;

- ПРД - роликовые длиннозвенные;

- ПВ - втулочные;

- ПРИ - роликовые с изогнутыми пластинами,

- а также роликовые цепи по ГОСТ 21834--76* для буровых установок (в

быстроходных передачах).

Остановимся подробнее на некоторых из них.

Роликовые цепи - это цепи со звеньями, каждое из которых выполнено из двух пластин, напрессованных на валики (наружные звенья) или на втулки (внутренние звенья). Втулки надеты на валики сопряженных звеньев и образуют шарниры. Наружные и внутренние звенья в цепи чередуются. Втулки, в свою очередь, несут ролики, которые входят во впадины между зубьями на звездочках и сцепляются со звездочками. Благодаря роликам трение скольжения между цепью и звездочкой заменяется трением качения, что уменьшает износ зубьев звездочек. Пластины очерчивают контуром, напоминающим цифру 8 и приближающим пластины к телам равного сопротивления растяжению.

Рис.28. Приводная втулочно-роликовая цепь:

1 – пластины наружного звена; 2 – пластины внутреннего звена; 3 – валик;

4 – втулка; 5 – ролик.

Валики (оси) цепей выполняют ступенчатыми или гладкими. Концы валиков расклепывают, поэтому звенья цепи неразъемные. Концы цепи соединяют соединительными звеньями с закреплением валиков шплинтами или расклепыванием. В случае необходимости использования цепи с нечетным числом звеньев применяют специальные переходные звенья, которые, однако, слабее, чем основные; поэтому обычно стремятся применять цепи с четным числом звеньев.

При больших нагрузках и скоростях во избежание применения цепей с большими шагами, неблагоприятных в отношении динамических нагрузок, применяют многорядные цепи. Их составляют из тех же элементов, что и однорядные, только их валики имеют увеличенную длину. Передаваемые мощности и разрушающие нагрузки многорядных цепей почти пропорциональны числу рядов.

Роликовые цепи нормальной точности ПРЛ стандартизованы в диапазоне шагов 15,875.. .50,8 и рассчитаны на разрушающую нагрузку на 10…30% меньше, чем у цепей повышенной точности.

Длиннозвенные роликовые цепи ПРД выполняют в удвоенным шагом по сравнению с обычными роликовыми. Поэтому они легче и дешевле обычных. Их целесообразно применять при малых скоростях, в частности, в сельскохозяйственном машиностроении.

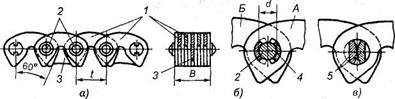

Втулочные цепи ПВ по конструкции совпадают с роликовыми, но не имеют роликов, что удешевляет цепь и уменьшает габариты и массу при увеличенной площади проекции шарнира. Эти цепи изготовляют с шагом только 9,525 мм и применяют, в частности, в мотоциклах и в автомобилях (привод к

распределительному валу). Цепи показывают достаточную работоспособность.

Роликовые цепи с изогнутыми пластинами ПРИ набирают из одинаковых звеньев, подобных переходному звену (см. рис. 12.2, е). В связи с тем, что пластины работают на изгиб и поэтому обладают повышенной податливостью, эти цепи применяют при динамических нагрузках (ударах, частых реверсах и т.д.).

В обозначении роликовой или втулочной цепи указывают: тип, шаг, разрушающую нагрузку и номер ГОСТа (например, Цепь ПР-25,4-5670 ГОСТ 13568 -75*). У многорядных цепей в начале обозначения указывают число рядов.

Втулочные цепи ПВ по конструкции совпадают с роликовыми, но не имеют роликов, что удешевляет цепь и уменьшает габариты и массу при увеличенной площади проекции шарнира. Эти цепи изготовляют с шагом только 9,525 мм и применяют, в частности, в мотоциклах и в автомобилях (привод к распределительному валу). Цепи показывают достаточную работоспособность.

Рис.29. Втулочная цепь:

1 — пластины внутреннего звена;

2 — пластины наружного звена

В настоящее время в основном изготовляют цепи с шарнирами качения, которые стандартизованы (ГОСТ 13552--81*).

Тяговые цепи подразделяют на три основных типа:

- пластинчатые но ГОСТ 588--81*;

- разборные по ГОСТ 589 85;

- круглозвенные (нормальной и повышенной прочности) соответственно

по ГОСТ 2319--81.

Пластинчатые цепи служат для перемещения грузов под любым углом к горизонтальной плоскости в транспортирующих машинах (конвейерах, подъемниках, эскалаторах и др.). Они обычно состоят из пластин простой формы и осей со втулками или без втулок; для них характерны большие шаги, так как боковые пластины часто используют для закрепления полотна транспортера. Скорости движения цепей этого типа обычно не превышают 2...3 м/с.

Круглозвенные цепи используют в основном для подвеса и подъема грузов.

Существуют специальные цепи, передающие движение между звездочками с взаимно перпендикулярными осями. Валики (оси) двух соседних звеньев такой цепи взаимно перпендикулярны.

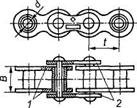

Зубчатые цепи - это цепи со звеньями из наборов пластин. Каждая пластина имеет по два зуба со впадиной между ними для размещения зуба звездочки. Рабочие (внешние) поверхности зубьев этих пластин (поверхности контакта со звездочками, ограничены плоскостями и наклонены одна к другой под углом вклинивания (, равным 60°). Этими поверхностями каждое звено садится на два зуба звездочки. Зубья звездочек имеют трапециевидный профиль.

Рис.30. Зубчатая цепь:

1 - пластины; 2 - валики; 3 - направляющие пластины; 4 - шарнир; 5 - призмы.

Пластины в звеньях раздвинуты на толщину одной или двух пластин сопряженных звеньев.

В настоящее время в основном изготовляют цепи с шарнирами качения, которые стандартизованы (ГОСТ 13552—81*).

В настоящее время получили распространение два типа приводных цепей:

а) цепи втулочно-роликовые (типа Галя),

б) цепи зубчатые из штампованных звеньев (типа Рейнольдса).

Зубчатые цепи, благодаря относительно меньшему шагу, работают более плавно и бесшумно (так называемые бесшумные цепи). Каждое звено их соединено из нескольких зубчатых пластин в ряд. Ширина этой цепи намного больше, чем роликовая. Звездочка такой передачи похожа на шестерню. Зубчатые цепи могут работать на больших скоростях.

Рис.31. Зубчатая (бесшумная) цепь.

Тяговые цепи подразделяют на три основных типа:

- пластинчатые по ГОСТ 588—81*;

- разборные по ГОСТ 589 85;

- круглозвенные (нормальной и повышенной прочности) соответственно

по ГОСТ 2319—81.

Цепные передачи выходят из строя по следующим причинам:

1. Износ шарниров, приводящий к удлинению цепи и нарушению ее зацепления со звездочками (основной критерий работоспособности для большинства передач).

2. Усталостное разрушение пластин по проушинам основной критерий для быстроходных тяжелонагруженных роликовых цепей, работающих в закрытых картерах с хорошим смазыванием.

3. Проворачивание валиков и втулок в пластинах в местах запрессовки- распространенная причина выхода из строя цепей, связанная с недостаточно высоким качеством изготовления.

4. Выкрашивание и разрушение роликов.

5. Достижение предельного провисания холостой ветви - один из критериев для передач с нерегулируемым межосевым расстоянием, работающих при отсутствии натяжных устройств и стесненных габаритах.

6. Износ зубьев звездочек. В соответствии с приведенными причинами выхода цепных передач из строя можно сделать вывод о том, что срок службы передачи чаще всего ограничивается долговечностью цепи.

Долговечность же цепи в первую очередь зависит от износостойкости шарниров.

Цепные передачи располагают так, чтобы цепь двигалась в вертикальной плоскости, причем взаимное положение по высоте ведущей и ведомой звездочек может быть произвольным. Оптимальными расположениями цепной передачи являются горизонтальное и наклонное под углом до 45° к горизонту. Вертикально расположенные передачи требуют более тщательной регулировки натяжения цепи, так как ее провисание не обеспечивает самонатяжения; поэтому целесообразно хотя бы небольшое взаимное смещение звездочек в горизонтальном направлении.

Ведущей в цепных передачах может быть как верхняя, так и нижняя ветви. Ведущая ветвь должна быть верхней в следующих случаях:

а) в передачах с малым межосевым расстоянием (а<30P при и> 2) и в передачах, близких к вертикальным, во избежание захвата провисающей верхней ведомой ветвью дополнительных зубьев;

б) в горизонтальных передачах с большим межосевым расстоянием (а> 60Р) и малыми числами зубьев звездочек во избежание соприкосновения ветвей.

Цепь надевается на звездочки не туго, как ремни, а с некоторым провисанием. Для регулирования натяжения применяется натяжной ролик. Число оборотов ведомой звездочки зависит от соотношения зубцов на обеих звездочках.

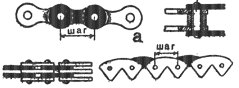

Основной величиной цепной передачи является шаг. Шагом считается расстояние между осями роликов у цепи или расстояние между зубцами звездочки.

Рис.32. Основная величина цепной передачи – шаг.

Допустимое передаточное число цепных передач может быть до 1:15. Самое малое число зубцов у звездочек берут:

- у роликовых цепей - 9,

- а у зубчатых - 13-15.

Расстояние между осями звездочек принимают не менее полуторного диаметра большой звездочки.

Звездочки. Профилирование звездочек роликовых цепей в основном производят по ГОСТ 591--69, предусматривающему износоустойчивые профили без смещения.

Профили зуба состоят из:

а) впадины, очерчиваемой радиусом r=0,5025d1+0,05 мм, т. е. немного

большим половины диаметра ролика d1;

б) дуги, очерчиваемой радиусом r1=0,8d1+r ;

в) прямолинейного переходного участка;

г) головки, очерчиваемой радиусом r2.

При скорости цепи до 5 м/с допустимо по ГОСТ 592-81 применять упрощенный профиль звездочек, состоящий из впадины, очерченной по дуге, прямолинейного рабочего участка и закругления по дуге у вершин. Профиль позволяет сократить комплект инструмента для нарезания звездочек.

Профилирование звездочек передач с зубчатыми цепями по ГОСТ 13576--81 значительно проще, так как рабочие профили зубьев прямолинейны.

Рис.33. Формы звёздочек.

Основные материалы для изготовления звездочек: среднеуглеродистые или легированные стали Ст.45, 40Х, 50Г2, 35ХГСА, 40ХН с поверхностной или общей закалкой до твердости 45...55 НКСэ или цементуемые стали 15, 20Х, 12ХНЗА с цементацией на 1...1,5 мм и закалкой до НКСэ 55...60. При необходимости бесшумной и плавной работы передач мощностью Р5 кВт и v8 м/с можно изготовлять венцы звездочек из пластмасс -- текстолита, полиформальдегида, полиамидов, что приводит к снижению шума и к повышению долговечности цепей (в связи со снижением динамических нагрузок).Вследствие невысокой прочности пластмасс применяют также металлопластмассовые звездочки. Звездочки по конструктивному оформлению аналогичны зубчатым колесам. В связи с тем, что зубья звездочек в роликовых передачах имеют относительно небольшую ширину, звездочек в роликовых передачах имеют относительно небольшую ширину, звездочки нередко изготовляют из диска и ступицы, соединяемых болтами, заклепками или сваркой.

Смазывание. Для ответственных силовых передач следует по возможности применять непрерывное картерное смазывание видов:

а) окунанием цепи в масляную ванну, причем погружение цепи в масло в самой глубокой точке не должно превышать ширины пластины; применяют до скорости цепи 10 м/с во избежание недопустимого взбалтывания масла;

б) разбрызгивание с помощью специальных разбрызгивающих выступов или колец и отражающих щитков, по которым масло стекает на цепь, применяют при скорости 6...12 м/с в случаях, когда уровень масла в ванне не может быть поднят до расположения цепи;

в) циркуляционное струйное смазывание от насоса, наиболее совершенный способ, применяют для мощных быстроходных передач;

г) циркуляционное центробежное с подачей масла через каналы в валах и звездочках непосредственно на цепь; применяют при стесненных габаритах передачи, например, в транспортных машинах;

д) циркуляционное смазывание распылением капель масла в струе воздуха под давлением; применяют при скорости более 12 м/с.

В среднескоростных передачах, не имеющих герметичных картеров, можно применять пластичное внутришарнирное или капельное смазывание. Пластичное внутришарнирное смазывание осуществляют периодическим, через 120...180 ч, погружением цепи в масло, нагретое до температуры, обеспечивающей его разжижение. Пластичный смазочный материал применим при скорости цепи до 4 м/с, а капельное смазывание - до 6 м/с. В передачах с цепями крупных шагов предельные скорости для каждого способа смазывания несколько ниже. При периодической работе и низких скоростях движения цепи допустимо периодическое смазывание с помощью ручной масленки (через каждые 6...8 ч). Масло подается на нижнюю ветвь у входа в зацепление со звездочкой.

При капельном ручном, а также струйном смазывании от насоса необходимо обеспечивать распределение смазочного материала по всей ширине цепи и попадание его между пластинами для смазывания шарниров. Подводить смазку предпочтительно на внутреннюю поверхность цепи, Откуда под действием центробежной силы она лучше подается к шарнирам.

В зависимости от нагрузки для смазывания цепных передач применяют масла индустриальные ИГА-46...ИГА-68, а при малых нагрузках НГА-32.

За рубежом начали выпускать для работы при легких режимах цепи, не требующие смазывания, трущиеся поверхности которых покрыты самосмазывающимися антифрикционными материалами.

Фрикционные передачи. Трение между элементами может быть:

- сухое,

- граничное,

- жидкостное.

Мы рассмотрим фрикционные передачи сухого трения.

Фрикционная передача — кинематическая пара, использующаяся для передачи механической энергии силы трения.

При фрикционной передаче вращение от одного колеса к другому передается при помощи силы трения. Оба колеса прижимаются друг к другу с некоторой силой и вследствие возникающего между ними трения вращают одно другое.

Фрикционные передачи по форме фрикционных катков могут быть:

- цилиндрическими,

- коническими,

- лобовыми - с внешним и внутренним контактом.

Фрикционная передача служит для изменения угловых скоростей с постоянными или переменными передаточными отношениями и для преобразования вращающих моментов. Простейшие передачи с нерегулируемым передаточным отношением состоят из пары прижатых друг к другу тел качения. При вращении ведущего катка в месте контакта возникает сила трения, увлекающая в движение ведомый каток.

Для передачи движения без скольжения необходимо приложить к одному из колёс силу Q, достаточную для возникновения трения в месте контакта (рис.33), при этом касательная сила их сцепления равна по величине передаваемого окружному усилию.

Р ис.35.

Простейшая фрикционная передача.

ис.35.

Простейшая фрикционная передача.

Рис.36. Цилиндрическая фрикционная передача

с катками клинчатой формы.

Рис.37. Коническая фрикционная передача.

Фрикционной передачей называется механизм, служащий

для передачи вращательного движения от одного вала

к другому с помощью сил трения, возникающих между

насаженными на валы и прижатыми друг к другу диска-

ми, цилиндрами или конусами.

Фрикционные передачи относятся к передачам с непосредственным контактом. Их работа основана на принципе использования силы трения. К ним относятся вариаторы, отличающиеся простотой конструкции, позволяющие легко обеспечить бесступенчатое регулирова-ние частоты вращения ведомого вала. Передача вращающего момента в вариаторах осуществляется либо за счёт силы трения (фрикционные вариаторы), либо за счёт зацепления рабочих элементов (цепные вариаторы).

Фрикционные передачи находят применение:

- конические и реверсивные передачи находят применение в винтовых прес-

сах, фрикционных молотах;

- металлорежущих станках;

- транспортирующих машинах (например, лебёдки с фрикционным при во-

дом);

- фрикционные передачи с постоянным передаточным отношением широко

применяются в приборостроении, где нагрузки невелики, счётнорешающих

машинах;

- наибольшее применение в машиностроении имеют фрикционные вариато-

ры, применяемые в приводах химического и текстильного оборудования для

обеспечения: плавного изменения скоростного режима «вытягивания» во-

локна и наматывания нити на бабину; в приводах центрифуг для плавного

разгона до достижения необходимой частоты вращения;

- в приводах деревообрабатывающего оборудования для изменения режима

обработки в зависимости от породы и структуры материала;

- принцип фрикционной передачи является основой технологического про-

цесса в прокатных станах, основой работы рельсового и безрельсового ко-

лёсного транспорта, однако, эти вопросы являются предметом изучения в

специальных дисциплинах.

и т.д.

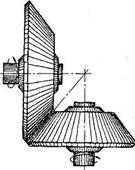

Рис.38. Лобовой вариатор.

Рис.39. Мотор-редуктор с фрикционным вариатором.

Классификация. Фрикционные передачи можно классифицировать по нескольким признакам:

1. По расположению валов:

а) с параллельными валами,

б) с пересекающимися валами.

2. По условиям работы (расположению контакта тел):

а) с внешним контактом,

б) с внутренним контактом.

3. По возможности плавного варьирования передаточного отношения на ходу машины:

а) нерегулируемые(i = const),

б) регулируемые (фрикционный вариатор), ещё их называют

вариаторами.

4. По форме контактирующих тел:

а) цилиндрические,

б) конические,

в) сферические,

г) плоские.

Достоинства фрикционной передачи:

- простота изготовления тел качения;

- равномерность, плавность и бесшумность работы;

- за счет возможностей проскальзывания передача обладает предохранительны-

ми свойствами (возможность безаварийной ситуации при случайной перегрузке);

- возможность бесступенчатого регулирования частоты вращения и включения /

выключения передачи на ходу;

Главное достоинство фрикционных передач заключается в возможности создания на их базе фрикционных вариаторов (бесступенчатых коробок передач), а также в бесшумной их работе при высоких скоростях.

Недостатки фрикционных передач:

- необходимость обеспечения прижима, значительная радиальная нагрузка на

опоры валов, которая может до 35 раз превышать передаваемое окружное

усилие и вызывающее интенсивное изнашивание рабочих элементов передачи

и разрушение катков;

- невозможность передачи значительных крутящих моментов;

- имеют сравнительно невысокий К.П.Д.

- проскальзывание, ведущее к непостоянству передаточного числа и потери

энергии;

В связи с указанными недостатками фрикционные передачи не получили такого широкого распространения, как зубчатые.

Применение фрикционной передачи:

- в машиностроении чаще всего применяют бесступенчатые фрикционные пере-

дачи для бесступенчатого регулирования скорости.

- в самодельных устройствах фрикционная передача может быть широко исполь-

зована. Особенно приемлемы передачи цилиндрическая и лобовая. Колеса для

передач можно делать деревянные. Для лучшего сцепления, рабочие поверхно-

сти колес следует "обшить" слоем мягкой резины толщиной в 2-3 мм. Резину

можно или прибить мелкими гвоздиками, или приклеить клеем.

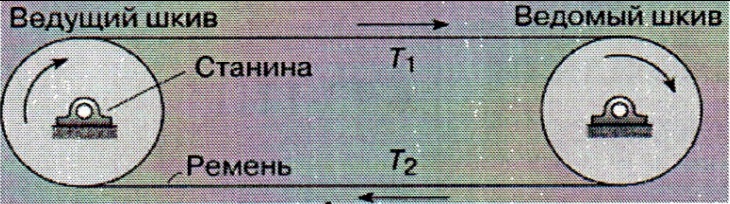

Ременная передача - это механизм, предназначенный для пере-

дачи для передачи энергии (окружные усилия) из одной точ-

ки пространства в другую, расположенную на некотором

расстоянии от первой посредством фрикционного взаимо-

действия (с помощью сил трения) или зубчатого зацепле-

ния замкнутой гибкой связи – ремня с жесткими звеньями –

шкивами, закрепленными на входном и выходном валах ме-

ханизма.

Ременная передача состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с натяжением.

Рис.42. Принципиальная схема ременной передачи.

Ременная передача, как и шестеренчатая, встречается очень часто. Ремень, натянутый на шкивы, охватывает какую-то их часть. Эта облегающая часть (дуга) носит, название угла обхвата. Чем больше будет угол обхвата, тем лучше образуется сцепление, лучше и надежнее будет вращение шкивов. При малом угле обхвата может получиться так, что ремень на малом шкиве станет проскальзывать, вращение будет передаваться плохо или его совсем не будет.

Классификация ременных передач по принципу работы различаются передачи:

- трением (большинство передач),

- и зацеплением (зубчато-ременные).

Ремни передач трением по форме поперечного сечения подразделяют на:

- плоские,

- клиновые. Передачи с клиновыми ремнями обладают большей тяговой способностью за счет клинового эффекта.

- поликлиновые,

- круглые,

Необходимым условием работы ременной передачи является наличие натяжения ремня, которое должно сохраняться в условиях эксплуатации. Натяжение осуществляется следующими способами:

1) предварительным упругим растяжением ремня;

Рис.50. Предварительно упругое растяжение ремня.

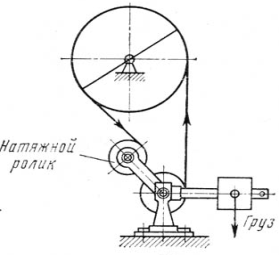

2) натяжным роликом;

Рис.51. Натяжение ремня лениксом.

Натяжной ролик (леникс) - свободно вращающийся блок (или ко-

лесо) для регулирования натяжения ведомой ветви ре-

менной или канатной передачи.

3) устройствами периодического действия, где ремень натягивается винтами. Ремень периодически подтягивается по мере вытяжки. Требуется систематическое наблюдение за передачей, иначе возможно буксование и быстрый износ ремня;

Рис.52. Устройство периодического действия.

4) устройствами постоянного действия, где натяжение создаётся грузом, весом двигателя или пружиной. Часто натяжение происходит за счёт массы двигателя на качающейся плите. К таким устройствам относятся натяжные ролики. Натяжение ремня автоматически поддерживается постоянным;

Рис.53. Устройство постоянного действия.

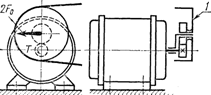

5) устройствами, автоматически регулирующими натяжение в зависимости от нагрузки с использованием сил и моментов, действующих в передаче. Шкив 1 установлен на качающемся рычаге, который также является осью ведомого колеса зубчатой передачи. Натяжение ремня 2Fo равно окружной силе на шестерне и пропорционально передаваемому моменту;

Рис.54. Устройства, автоматически регулирующие натяжение

в зависимости от нагрузки с использованием сил и

моментов, действующих в передаче.

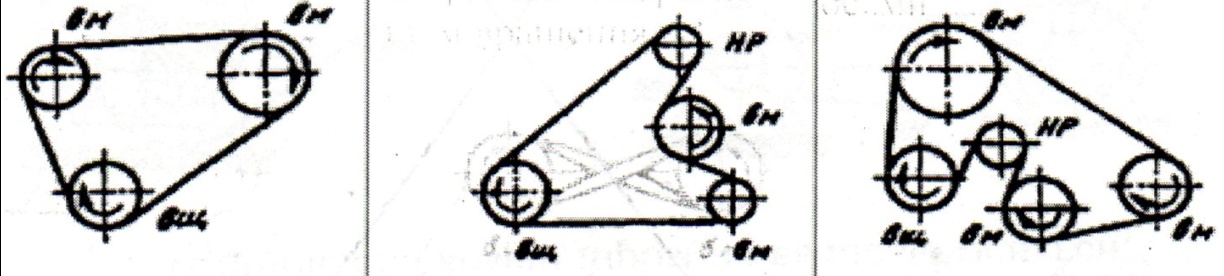

Схемы ременных передач. Ременные передачи, как правило, применяют для передачи движения параллельными валами, вращающимися в одну сторону (открытые передачи). В легких передачах благодаря закручиванию ремня возможна передача движения между параллельными валами, вращающимися в разные стороны, и между перекрещивающимися.

В зависимости от расположения валов и ремня ременная передача бывает разных видов:

- открытая передача. Оба шкива при такой передаче вращаются в одну сторону (с одинаковым направлением вращеня).

![]()

Рис.55. Одинаковое вращение ремня.

- перекрестная передача. Такую передачу применяют, когда требуется изменить вращение ведомого шкива. Шкивы вращаются навстречу друг другу (с обратным направлением вращения).

![]()

Рис.56. С обратным направлением вращения.

- полуперекрестная передача применяется, когда валы лежат не параллельно, а под углом;

в) с непараллельными осями валов.

![]()

Рис.57. С непараллельными осями валов.

- угловая передача (ж) образуется, когда валы идут под углом, но лежат как бы в одной плоскости. При этой передаче для получения надлежащего направления ремня обязательно устанавливают ролики.

![]()

Рис.58. Угловая передача.

-Кроме перечисленных передач, бывает еще и ступенчатая передача.

Рис.59. Ступенчатая передача.

- спаренная передача. При этой передаче с одного ведущего шкива могут идти ремни на несколько ведомых шкивов.

Рис.60. Спаренная передача. Обозначения:

вщ –ведущий шкив; вм – ведомый шкив; НР – натяжной или направляющий ролик.

Материалы ременных передач. Основными требованиями, предъявляемыми к ремням, являются:

▪ необходимая прочность при переменных напряжениях и износостой-

кость,

▪ достаточный коэффициент трения со шкивом,

▪ невысокая изгибная жесткость.

Этим требованиям удовлетворяют:

● высококачественная кожа, однако, вследствие дефицитности применяется редко;

● - наиболее распространенными являются прорезиненные тканевые ремни, имеющие достаточно высокую нагрузочную способность, удовлетворительную долговечность при работе со скоростями до 30 м/с;

- слоистые нарезные ремни с резиновыми прослойками, послойно и

спирально завёрнутые ремни;

- в сырых помещениях и агрессивных средах применяют ремни с ре-

зиновыми прокладками;

● в современных конструкциях машин применяют ремни из синтетических материалов (резина), армированные белтинговым тканевым, полимерным (капрон, полиамид С-6, каучук СКН-40, латекс) или металлическим кордом, допускающие рабочие скорости до 75 м/с и имеющие значительно большую прочность и долговечность.

● хлопчатобумажные ремни. Изготовляют на ткацких станках из хлопчатобумажной пряжи в несколько переплетающихся слоев (четыре-восемь) с последующей пропиткой азокеритом и битумом. Основным несущим элементом является высокопрочная хлопчатобумажная ткань - бельтинг. Хлопчатобумажные ремни имеют меньшую стоимость, чем прорезиненные.

● шерстяные ремни. Изготовляют из шерстяной пряжи, переплетенной и прошитой хлопчатобумажной пряжей, пропитанной составом из олифы, мела и железного сурика. Нагрузочная способность этих ремней выше, чем хлопчатобумажных. Находят применение в химической промышленности.

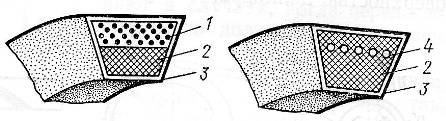

Современные приводные ремни состоят из следующих частей:

- кордшнур, основной несущий слой ремня, выполнен из высокопрочных

анидных волокон, металлический корд;

- основа формирует сечение ремня и передает возникающие усилия несу-

щему слою.

Рис.62 Устройство приводных ремней:

1 – хордовая ткань; 2 – резиновый наполнитель;

3 – обёртка из прорезиненной ткани; 4 – кордовые шнуры.

Шкивы изготовляют из чугуна марки СЧ10, СЧ15, СЧ25 и др. Шкив сварных конструкций изготовляют из стали марок Ст1, Ст2 и др. Для шкивов облегченных конструкций используют алюминиевые сплавы, текстолиты.

Для уменьшения проскальзывания ремня для изготовления шкивов ременной передачи желательно выбрать текстолит. По сравнению с перечисленными материалами в этом случае передача будет иметь большую надежность работы без пробуксовки.

Размеры и характеристики кожаных, прорезиненных и хлопчатобумажных ремней стандартизованы.

Соединение ремней. Плоские ремни в основном изготовляют в виде длинных лент и поставляют потребителю в рулонах. Перед установкой ремня производят соединение его концов (для получения замкнутой ленты) методом склеивания, сшивания или скрепления металлическими деталями. Соединение концов ремней оказывает большое влияние на работу передачи, особенно при больших скоростях. Выбирая тип соединения следует учитывать рекомендации специальной литературы.

Рис.63. Соединение концов ремня.

Сшивка - широко доступный метод, приемлемый для любых типов ремней. Сшивку концов ремня встык или внахлестку производят ушивальниками - ремешками из сыромятной кожи. Иногда для сшивки применяют жильные струны (диаметром 1,5-3,0 мм).

Самый совершенный способ соединения – склеивание, которое производят для однородных ремней по косому срезу (а), для слоёных по ступенчатой поверхности (б). Надёжным способом считают сшивку встык жильными струнами (в, г).

Из механических соединений лучшими являются проволочные спирали, которые продеваются в отверстия и после прессования обжимают концы ремней (д).

Передаточное число ременных передач берется в пределах 1:4, 1:5 и только в исключительном случае - до 1:8.

При расчете ременной передачи учитывается скольжение ремня по шкивам. Это проскальзывание выражается в пределах 2-3%. Чтобы получить нужные обороты, диаметр ведомого шкива уменьшают в этих же пределах.

Шкивы можно cделать из фанеры или легких металлов.

Достоинства ременной передачи:

- простота конструкции;

- возможность расположения ведущего и ведомого шкивов на больших расстояни-

ях (более 15 метров);

- плавность и бесшумность работы;

- предохранение механизмов от перегрузки за счёт упругих свойств ремня и его

способности проскальзывать по шкивам (при трогании с места и в случае вне-

запных перегрузок ремни пробуксовывают, спасая механизмы от поломок);

- возможность работы с большими угловыми скоростями.

Недостатки ременной передачи:

- постепенное вытягивание ремней, их недолговечность (при больших скоростях

работает от 1000 до 5000 часов);

- непостоянство передаточного отношения (из-за неизбежного проскальзывания

ремня);

- необходимость защиты ремня от попадания масла (при эксплуатации ременных

передач во избежание резкого снижения тягового усилия необходимо следить,

чтобы смазка не попадала на шкивы и ремень передачи);

- значительные силы, действующие на валы и опоры;

- относительно большие габариты.

Применение ременной передачи: используется очень часто, от бытовой электроники до промышленных механизмов мощностью до 50 кВт.

Гидравлические передачи.

Гидравлические передачи в зависимости от принципа работы подразделяются на:

- гидростатические,

- и гидродинамические.

Применение гидрообъемной передачи (гидростатической передачи) позволяет упростить построение силовой передачи, отказаться от таких традиционных трансмиссионных узлов, как гидротрансформатор, коробка передач, главная передача, механизмы тормоза.

Гидростатические передачи работают на использовании принципа вытеснения или замещения небольших объемов жидкости при больших рабочих давлениях. В этих передачах скорость движения жидкости сравнительно невелика (не превышает 10 м/с), поэтому в них величина потенциальной энергии (энергии статического давления) значительно больше, чем величина кинетической энергии (энергии скоростного напора).

Гидростатические передачи применяются на ряде отечественных тепловозов в качестве привода вентилятора холодильника. Создать такие передачи большой мощности в настоящее время невозможно из-за технологических и конструктивных трудностей, связанных с обеспечением больших давлений при длительной эксплуатации, а также с изготовлением надежных гибких соединений трубопроводов, рассчитанных на высокие давления.

Гидродинамические передачи основаны на принципе использования кинетической энергии потока жидкости, циркулирующей по замкнутому контуру. Эти передачи получили преимущественное распространение в качестве звена энергетической цепи тепловозов различной мощности, и их принято называть просто гидравлическими.

Гидрообъёмная передача (ГОП), гидростатическая передача - механизм для передачи возвратно-поступательного, возвратно-поворотного или вращательного движения за счёт гидростатического напора жидкости. Состоит из объёмного насоса (ведущее звено) и объёмного гидравлического двигателя - гидромотора (ведомое звено), коллектора, резервуара для рабочей жидкости и магистральных трубопроводов. ГОП за счёт изменения производительности насоса обеспечивает бесступенчатое регулирование частоты вращения вала гидромотора.

ГОП используются в дополнительном приводе двухпоточных трансмиссий некоторых боевых машин, а так же в приводах поворота башни.

Конструктивно гидравлические передачи состоят из ряда узлов, основными из которых являются гидравлическая муфта и гидравлический трансформатор. Технические характеристики этих гидравлических элементов определяют все показатели и свойства гидравлической передачи.

Гидростатические передачи (ГСП) - обеспечение изменения крутящего момента и частоты вращения колес по значению и направлению, без разрыва потока мощности при переключении передач.

Преимущества перед механическими передачами:

- гидромеханические передачи уменьшают физические усилия, затрачиваемые

оператором на управление машиной;

- производят автоматическое изменение скорости машины в зависимости от на-

грузки, предохраняя при этом двигатель от перегрузок;

- сглаживают колебания динамических нагрузок в трансмиссии, что увеличивает

ресурс агрегатов трансмиссии и двигателя.

Недостатки в сравнении с механическими передачами.

- Усложнение конструкции и веса агрегатов трансмиссии.

- Увеличение стоимости агрегатов трансмиссии.

- Снижение КПД трансмиссии, и как следствие - увеличение расхода топлива.

Гидродинамическая передача, механизм для бесступенчатого изменения передаваемого от двигателя крутящего момента или частоты вращения вала машины-орудия; рабочий процесс Гидродинамическая передача осуществляется за счёт работы лопастных насоса и турбины.

В машиностроении наибольшее распространение получили два вида гидродинамических передач - гидротрансформаторы и гидромуфты.

Гидромуфты служат для передачи вращающего момента без изменений.

Гидравлической муфтой называется устройство, обеспечивающее гибкое соединение ведущего и ведомого валов и передачу вращающего момента без изменения его по величине. По конструкции она представляет собой двухлопастную гидравлическую машину, состоящую из двух основных частей: насосного колеса, жестко связанного посредством ведущего вала с валом двигателя, и турбинного колеса, соединяемого с помощью ведомого вала и механических звеньев с движущими осями. Одно из рабочих колес, чаще всего турбинное, обхватывается кожухом, предназначенным для компоновки приборов питания (трубопроводов, клапанов) и уплотнения. Отличительной конструктивной особенностью обоих рабочих колес является наличие плоских радиальных лопаток. Лопатки сложного профиля применяются редко и только в муфтах специального назначения.

Гидродинамическая передача только с двумя колёсами - насосным и турбинным, имеет равные на обоих валах крутящие моменты и называют гидродинамической муфтой (гидромуфтой). В номинальном режиме частота вращения турбинного вала гидромуфты на 1,5-4% меньше частоты вращения вала насоса; кпд гидромуфты составляет 95-98%.

Рис.65. Гидродинамические передачи:

а - гидротрансформатор; б - гидромуфта; 1 - рабочее колесо насоса, установленное на ведущем валу; 2 - рабочее колесо гидротурбины, установленное на ведомом валу; 3 - неподвижный направляющий аппарат - реактор. Стрелками показано направление потока рабочей жидкости.

Недостатки гидромуфты состоят:

- в сильном снижении КПД при увеличении скольжения,

- в невозможности изменения величины передаваемого крутящего момента двига-

теля в зависимости от нагрузки.

Гидротрансформатор отличается от гидромуфты наличием третьего неподвижного лопастного колеса, называемого направляющим аппаратом.

Гидротрансформаторы имеют три лопаточных колеса (насосное, направляющего аппарата и турбинное) или более.

Гидротрансформатор осуществляет функции:

- передает механическую энергию через циркулирующий поток жидкости от на-

сосного колеса через реактор к турбинному колесу;

- обеспечивает плавность переключения передач, работу двигателя в заданных

пределах и отсутствие пиковых нагрузок в трансмиссии;

- сглаживает колебания динамических нагрузок, как в трансмиссии транспортного

средства, так и на приводном двигателе.

Насосное колесо, закрепленное на валу, приводится во вращение от дизеля. Частота вращения насосного колеса и вращающий момент на нем равны или, в случае наличия входного редуктора между дизелем и гидротрансформатором, пропорциональны частоте вращения коленчатого вала дизеля и вращающему моменту на нем. Турбинное колесо соединяется с движущими колесами тепловоза посредством механических элементов - системы зубчатых колес и карданных валов. Следовательно, скорость движения и сила тяги тепловоза пропорциональны частоте вращения турбинного колеса и вращающему моменту на нем. Все три рабочих колеса имеют профилированные лопатки, т.е. лопатки, сечение которых имеет сложную гидродинамическую форму.

Лопатки рабочих колес размещаются так, что выходные кромки одних лопаток располагаются в непосредственной близости от входных кромок других лопаток. Между кромками лопаток смежных колес предусматриваются зазоры, необходимые для обеспечения свободного вращения и теплового расширения.

Недостатками гидротрансформаторов являются:

- сравнительно низкий КПД;

- необходимость применять устройства для охлаждения масла, усложняющие

конструкцию;

- сложность или невозможность изменять направление движения, для чего требу-

ются дополнительные механические устройства.

Рабочие жидкости. Надежность и экономичность работы гидропередачи зависят от сорта и качества рабочей жидкости. Объемная масса жидкости влияет на размеры гидропередачи. Жидкости большей объемной массы позволяют создавать гидропередачи меньшего размера и массы. В гидравлических передачах в качестве рабочей жидкости может служить турбинное, веретенное масло или их смесь, которая одновременно является смазкой для трущихся частей.

Основные функции масла для гидромеханических передач:

- передает мощность от двигателя к механическому редуктору;

- смазывает узлы гидропередачи;

- является рабочей жидкостью системы автоматического управления;

- служит рабочей средой во фрикционных муфтах и тормозах;

- является охлаждающей средой в гидропередаче.

Смешанные гидро- и электомеханические передачи представляют собой мотор-редукторы, совмещающие в одном блоке гидро- и электромоторы с вращательной механической передачей.

В металлорежущих и других станках КП применяют, в первую очередь, для обеспечения оптимальных режимов резания — частот вращения (скоростей перемещения) режущего инструмента или обрабатываемой детали (например, частота вращения шпинделя токарного или сверлильного станка).

Классификация простых КП.

А). По числу основных валов с шестернями:

- двухвальные с одной парой зацепления — наиболее просты, но не имеют пря-

мой передачи (большинство переднеприводных и заднемоторных

автомобилей);

- трёхвальные с двумя парами зацепления:

- соосные - первичный и вторичный вал соосны - имеют прямую пе-

редачу, характеризуются уменьшенным поперечным га-

баритом, но увеличенным продольным (большинство

заднеприводных автомобилей)

- с несоосными валами - не имеют прямой передачи (раздаточные

коробки полноприводных автомобилей, КПП тракторов);

- многовальные с переменным числом зацеплений - позволяют получать большое

число передач (КПП тракторов, коробки скоростей и подач токарных станков);

- многовальные с последовательным редуцированием — фактически объединяют

в себе несколько последовательно включенных КПП (нашли применение на

тракторах и бронетехнике);

- безвальные КП;

- соосные безвальные КП (немецкий танк Pz.III);

- несоосные безвальные КП (немецкий танк Pz.VI «Тигр»).

Б).По числу ходов (подвижных шестерен-кареток или муфт):

- трех-, четырех- и пятиходовые.

В). По способу переключения ступеней:

- с подвижными шестернями-каретками

- с постоянным зацеплением шестерен и переключением с помощью зубчатых

муфт:

-без синхронизаторов,

-с синхронизаторами,

-с фрикционным включением ступеней.