2.10 Другий етап компоновки редуктора

Викреслюємо шестерню та колесо по конструктивним розмірам найдених раніше. Шестерню виконуємо як єдине ціле з валом.

Конструюємо вузол ведучого вала:

Наносимо осьові лінії, віднесені від центру редуктора на відстань l2=l3, враховуючи величину а1.

Між торцями підшипників та внутрішньою по верхньою стінки корпуса викреслюємо мазевтримуючі кільця. Їх торці повинні виступати у внутрішню сторону корпуса на один-два міліметра від внутрішньої стінки. Тоді ці кільця будуть виконувати масло утримуючих кілець.

Для зменшення числа ступенів вала кільця встановлюємо на той же діаметр, що і підшипники. Фіксація їх в осьовому напрямку здійснюється муфтами та торцями внутрішніх кілець підшипників.

Викреслюємо кришки підшипників, з розпірними втулками та гвинтами.

Перехід вала до приєднувального кінця виконується на відстані від 10 до 12 мм від торця кришки підшипника так, щоб ступиця шківа не зачіпала головки гвинтів кріплення кришки.

Аналогічно конструюємо вузол ведомого вала.

Для фіксації зубчатого колеса в осьовому напрямку встанов-

лення мазевтримаючих кілець; три переходи вала.

Відклавши від середини редуктора відстань l4 та l5,, проводимо осьові лінії враховуючи а2, та викреслюємо підшипники.

Викреслюємо мазевтримуючі кільця, кришки підшипників з прокладками та бовтами.

На ведучому та веденому валах викреслюємо шпонки призматичні зі скругленними торцями по ГОСТ 23360. Викреслюємо шпонки, приймаючи їх від 5 до 10 мм менше довжини ступиці.

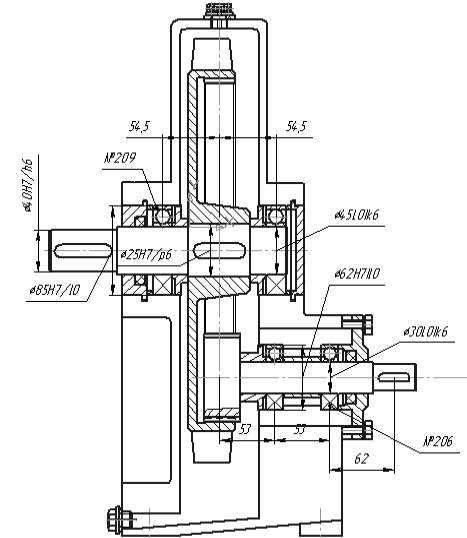

Другий етап компоновки представлений на рис. 2.12

Рисунок 2.12 – Другий етап компоновки редуктора

2.11 Перевірка міцності шпонкових з‘єднань

Шпонки призматичні з круглими торцями. Розміри перерізів шпонок, пазів і довжини – за ГОСТ 23360 /1/, табл. 8.9, с169, матеріал шпонок сталь 45 ГОСТ 1050-88 нормалізована.

2.11.1 Напруга зминання та умова міцності

![]() (2.94)

(2.94)

де dв – діаметр вала (цапфи), що розглядається, мм;

h – висота шпонки, мм;

b – ширина шпонки, мм;

t1 – глибина пазу на валу, мм;

Т – обертовий момент, який передається через шпонкове з’єднання, Н м;

[σзм]=100…120 МПа – допустиме напруження зминання при стальній ступиці.

Ведучий вал

Перевіряємо шпонку під шківом

d = 25 мм; b × h = 8×7; t1 = 4 мм; l = 70мм; Т1 = 53,43·103 Н·мм.

![]()

Аналогічно розраховуємо інші шпонки

Ведомий вал

Перевіряємо шпонку під колесом

d=50 мм; b×h = 14×9; t1=5.5 мм;l= 50мм.

Ведомий вал

Перевіряємо шпонку під муфтою

d =40 мм; b×h =12x8; t1 =5 мм; l = 55 мм.

2.12 Уточнений розрахунок валів

Ведучий вал:

Матеріал валу той же, що і у шестерні,так як шестерня виконана за одне ціле з валом, тобто Сталь 40Х ГОСТ 4543-71, термічна оброб-

ка – поліпшення.

2.12.1 Межа витривалості при симетричному циклі згину

![]() (2.95)

(2.95)

де σВ=930 МПа - межа міцності;

![]()

2.12.2 Межа витривалості при симетричному циклі дотичних

напруженнях

![]() (2.96)

(2.96)

![]()

Переріз А-А. Це переріз при передачі крутного моменту від електродвигуна через клинопасову передачу. Концентрацію напружень визначає наявність шпонкової канавки.

2.12.3. Коефіцієнт запасу міцності

(2.97)

(2.97)

де амплітуда та середнє напруження від нульового цикла:

![]() (2.98)

(2.98)

При d1=25 мм; b=8 мм; t1=4 мм; по /1/, табл.8.5

![]() (2.99)

(2.99)

![]()

![]()

Кτ=1,9 – по /1/ табл.8.5 с.165 для валів з одною шпонковою канавкою при σВ=930 МПа;

εδ=0,79 – по /1/ табл.8.5 с.166 при d=25 мм;

ψt=0,1 – для вуглецевої сталі /1/ по с.166.

2.12.4 Коефіцієнт запасу міцності по нормальним навантаженням

(2.100)

(2.100)

де Кσ=1,9 – по /1/ табл.8.5 с.165 для валів з одною шпонковою канавкою при σВ=930 МПа;

εσ = 0, 9 – по /1/ табл.8.5 с.166 ;

ψσ = 0,2 – для вуглецевої сталі по /1/ с.163;

σm = 0;

σv – середнє напруження циклу нормальних напружень.

(2.101)

(2.101)

![]()

2.12.5 Результатній коефіцієнт запасу міцності

(2.102)

(2.102)

![]()

Перевіряти міцність в перерізах Б-Б та В-В немає потреби.

Ведомий вал:

Матеріал вала - Сталь 45 нормалізована.

2.12.6 Межа витривалості при симетричному циклі згину σВ=570 МПа по /1/, табл. 3.3, с.34. за формулою (2.95):

![]()

2.12.7 Межа витривалості при симетричному циклі дотичних напружень за формулою (2.96):

![]()

Переріз Б-Б діаметр вала в цьому місці d=50 мм. Концентрація напружень обумовлено наявністю шпонкової канавки.

Кσ=1,59;

Kτ=1,49 /1/, по табл.8.5с.165;

εσ = 0,82; ετ=0,7 – масштабні фактори по /1/ табл.8.8 с.166;

ψσ = 0,15 ψτ=0,1 – коефіцієнти по /1/ с.163-166;

Т2=213,72 – обертовий момент.

2.12.8 Загальний момент в горизонтальній площині

![]() (2.103)

(2.103)

![]()

2.12.9 Загальний момент в перерізі

![]() (2.104)

(2.104)

![]()

2.12.10 Сумарний момент в перерізі

![]() (2.105)

(2.105)

![]()

2.12.11 Момент опору крученню за формулою (2.99):

![]() 2.12.12

Амплітуда

і середнє напруження циклу дотичних

напружень за формулою (2.98):

2.12.12

Амплітуда

і середнє напруження циклу дотичних

напружень за формулою (2.98):

![]()

2.12.13 Амплітуда нормальних напружень за формулою (2.101):

![]()

![]()

2.12.14 Коефіцієнт запасу міцності по дотичним напруженням за формулою (2.97):

2.12.13 Коефіцієнт запасу міцності по нормальним напруженням за формулою (2.100):

2.12.14 Результуючий коефіцієнт запасу міцності за формулою (2.102):

2.12.15

Концентрація напружень обумовлено

посадкою підшипника з гарантованим

натягом

![]() по /1/, табл.8.7, с.167.

по /1/, табл.8.7, с.167.

2.12.16 Згинальний момент

![]() (2.106)

(2.106)

![]()

2.12.17 Осьовий момент опору

![]() (2.107)

(2.107)

![]()

2.12.18 Амплітуда нормальних напружень

![]()

2.12.19 Полярний момент опору

Wp =2W (2.108)

Wp=2·6,9 103=13800 мм3.

2.12.20 Амплітуда і середнє напруження циклу дотичних напружень за формулою (2.98):

![]()

2.12.21 Коефіцієнт запасу міцності за формулою (2.97):

![]()

2.12.22 Момент опору крученню за формулою (2.99):

![]()

2.12.24 Амплітуда і середнє напруження циклу дотичних напружень за формулою (2.98):

![]()

2.12.25 Коефіцієнт запасу міцності за формулою (2.97):

![]()

2.13 Посадка деталей редуктора

2.13.1Посадки назначаю керуючись даними /1/, табл.10.13. с.263

2.13.2Посадка

зубчатого колеса на вал

![]() ГОСТ 25347.

ГОСТ 25347.

2.13.3

Посадка шківа клинопасової передачі

![]() .

.

2.13.4 Шийки валів під підшипник k6. Відхилення отворів в корпусі під зовнішнє кільце по Н7.

2.13.5 Посадка крильчаток на вал редуктора Н8.

2.14 Вибір сорту мастила

Змащування зачеплення та підшипників використовується розбризкуванням рідкого мастила крильчатками. По /1/, табл. 10.9с.253 встановлюю в‘язкість мастила. При контактних напруженнях та швидкістю рекомендована в‘язкість мастила повинна бути приблизно рівна 34∙10-6 м2/с по /1/, табл.10.10,с.253. Приймаємо мастило індустріальне И-20А.

Для того, щоб здійснювалось змащування внутрішнього зачеплення у редукторі, на зубчастому колесі повинні бут передбачені розбризкуючі лопатки, які будуть зачерпувати мастило та утворювати масляний туман.