Зміст

1 Вступ

2 Розрахунково-графічний розділ 5

Вихідні дані 5

Вибір електродвигуна та кінематичний розрахунок 6

Розрахунок клинопасової передачі 9

Розрахунок зубчатих коліс 15

Попередній розрахунок валів редуктора 22

Конструктивні розміри шестерні 23

Конструктивні розміри корпуса редуктора 24

Перший етап компоновки редуктора 25

Перевірка довговічності підшипників 27

Другий етап компоновки редуктора 33

Перевірка на міцність шпонкових з‘єднань 34

Перевірочні розрахунки валів редуктора 35

Посадки зубчастого колеса, шестерні та підшипників 41

Вибір сорту оливи 42

Складання редуктора 42

Вибір постійної муфти 43

Вибір запобіжної муфти 43 Список використаних джерел 45

Додаток А Специфікація редуктора циліндричного прямозубого

ХПТК. ХХХХХХ.007 46

1 Вступ

Редуктором називається механізм, який складається з зубчатих чи черв’ячних передач, виконаних у вигляді окремого агрегату і служить для передачі обертання від валу двигуна до робочої машини.

Призначення редуктора – зниження кутової швидкості і відповідно збільшення крутного моменту ведомого вала по відношенню до ведучого.

Редуктор складається з корпуса (литого чавунного або зварного стального), в якому розміщуються елементи передачі – зубчаті колеса, вал підшипники. Редуктор проектують або для привода певної машини, або по заданому навантаженню і передаточному числу без вказування конкретного призначення. Другий випадок характерний для спеціалізованих заводів, на яких організоване серійне виробництво редукторів.

Редуктори класифікуються за наступними основними ознаками: типом передачі (зубчаті, черв'ячні); числом ступенів (одноступінчаті, двохступінчасті і більше); відносному положенню зубчатих коліс в просторі (горизонтальні вертикальні).

2 Технічно розрахунковий розділ

2.1 Вихідні дані до проекту

1. Тягове зусилля стрічки F= 1,9 кН;

2. Швидкість стрічки V=1,2;

3. Діаметр ведучого барабана D=200мм;

4. Допустиме відхилення швидкості тягової стрічки δ= ±4%;

5. Термін служби приводу L= 7 р.

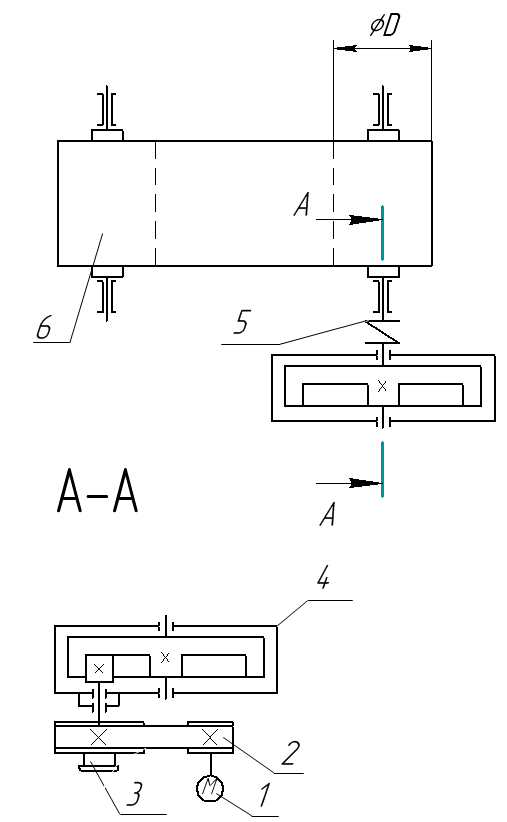

Кінематична схема приводу стрічкового конвеєра представлена на рис. 2.1

1 – електродвигун; 2 – клинопосова передача; 3 – муфта запобіжна; 4 – редуктор вертикальний внутрішнього зачеплення з нижньою ведучою шестернею; 5 – муфта постійна; 6 – стрічковий конвеєр.

Рисунок 2.1 – Кінематична схема приводу стрічкового конвеєра

2.2 Вибір електродвигуна та кінематичний розрахунок привода

2.2.1 Загальний ККД приводу/1/, табл.1.1. с.5:

η = η1 ∙ η2 ∙ η32 ∙ η42 ∙ η5∙ η6, (2.1)

де η1=0,95 – ККД клинопасової передачі;

η 2=0,97 – ККД зубчатої передачі в закритому корпусі;

η3=0,99 – ККД, враховуючий втрати пари підшипників кочення;

η4=0,99 – ККД, враховуючий втрати в опорах ведучих зірочок

стрічкового конвеєру;

η5=0,98 – ККД, враховуючи втрати запобіжної муфти;

η6=0,98 – ККД, враховуючи втрати муфти постійної.

η = 0,95∙0,97∙0,992∙0,992∙0,98∙0,98=0,85.

2.2.2 Потужність на тихохідному валу

Рт= F∙v, (2.2)

Рт= 1,9∙103∙1,2=2,28 кВт.

2.2.3 Кутова швидкість тихохідного вала

![]() (2.3)

(2.3)

![]()

Частота обертання барабану

![]() ,

(2.4)

,

(2.4)

![]()

2.2.4 Потрібна потужність двигуна

![]() (2.5)

(2.5)

![]()

2.2.5 З /1/, табл.1, с.390 за потрібною потужністю Рпотр= 2,68кВт, приймаємо електродвигун типу 4А100SA, з параметрами Р=3кВт, n=1500об/хв, ковзання s=4,4%

2.2.6 Частота обертання вала двигуна під навантаженням

nдв = n ∙(1 – s), (2.6)

nдв = 1500∙(1-0,044)= 1434 об/хв. .

2.2.7 Кутова швидкість вала електродвигуна

![]() (2.7)

(2.7)

![]()

2.2.8 Передаточне відношення приводу

![]() (2.8)

(2.8)

![]()

2.2.9 По ГОСТ 2185 /1/, с.36 приймемо число редуктора иред=4, тоді передаточне відношення клинопасової передачі буде

![]() (2.9)

(2.9)

![]()

Приймемо ипас=3,15.

2.2.10 Кутові швидкості валів

вала електродвигуна: ωдв=150,1 рад/с ,

ведучого валу редуктора

![]() (2.10)

(2.10)

![]()

веденого валу редуктора

![]() (2.11)

(2.11)

![]()

валу привідного барабану стрічкового конвеєра

![]()

2.2.11 Відхилення кутової швидкості валу привідного барабану стрічкового конвеєру від заданого

(2.12)

(2.12)

![]() .

.

Обертаючий момент на ведучому валу редуктора

![]() (2.13)

(2.13)

де Р1 – потужність на ведучому валу редуктора;

Р1=Рпотр∙η1, (2.14)

Р1= 2,68 ∙0,95=2,546 кВт,

![]()

2.2.12 Обертаючий момент на веденому валу редуктора

Т2=Т1∙иред , (2.15)

Т2= 53,43∙4= 213,72 Н∙м.

Таблиця 2.1 Підсумкова таблиця кінематичного розрахунку

Р,кВт |

Т, Н·м |

N, об/ хв. |

, рад / с |

u |

Pел.дв.=3 Pпотр.=2,68 |

Tпотр =17,95 |

nел.дв.=1434 |

ел.дв=150,1 |

uзаг=12,51 |

P1=2,54 |

T1=53,43 |

n1=455 |

1=47,65 |

uпас=3,15 |

P2=2,28 |

T2=231,72 |

n2=114 |

2=11,9 |

uред=4 |

2.3 Розрахунок пасової передачі (клинопасова)

2.3.1 З монограми /1/, рис.7.3, с.134 див. рис. 2.2 в залежності від частоти обертання меншого шківа n=nел.дв.=1434об/хв та передаючої потужності Р=Рпотр.=2,68,приймаємо переріз клинопасової передачі типу А.

Рисунок 2.2 - Номограма вибору перерізу клинового пасу

2.3.2 Обертовий момент на валу електродвигуна:

![]() (2.16)

(2.16)

![]()

2.3.3 Діаметр меншого шківа

![]() ,

(2.17)

,

(2.17)

![]()

Згідно з /1/, табл.7.7, с.131, згідно з обліком того, що діаметр меншого шківа не повинен бути меншим за d=100мм, приймаємо d1=160мм.

2.3.4 Діаметр більшого шківа

d2=іпас∙ d1(1-), (2.18)

де – коефіцієнт відносного ковзання паса. Приймаємо =0,015;

d2=3,13∙160(1-0,015)=493,3 мм.

Приймаємо d2=500 за /1/ с.120.

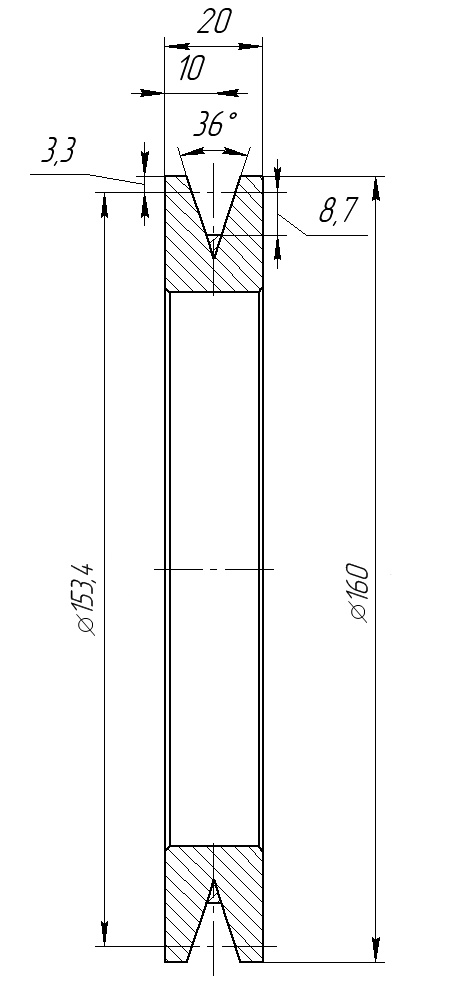

Профіль канавок шківа представлено на рис.2.3

Рисунок 2.3 - Профіль канавок шківа

Розміри профілю канавок шківів перерізу типу А:

n=8,7; no=3,3; iр=11,0; f=10,0; e=15,0; =34°.

2.3.5 Уточнюємо передаточне число

![]() (2.19)

(2.19)

![]()

При цьому кутова швидкість

![]() (2.20)

(2.20)

![]()

![]() (2.21)

(2.21)

![]()

2.3.6

Міжосьову відстань

![]() приймаємо в інтервалі

приймаємо в інтервалі

![]() (2.22)

(2.22)

де То=8, висота перерізу паса по /1/, табл.7.7, с.131.

![]()

![]() (2.23)

(2.23)

![]()

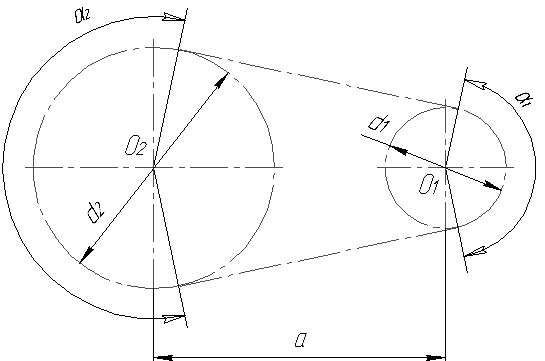

Приймаємо

значення міжосьової відстані

![]() Схема

клинопасової

передачі

представлена на

рис.

2.4

Схема

клинопасової

передачі

представлена на

рис.

2.4

Рисунок 2.4 – Схема клинопасової передачі

2.3.7 Розрахункова довжина ременя

![]() (2.24)

(2.24)

![]()

Приймемо попередньо близьке значення Lр=2240 мм.

2.3.8 Уточнюємо значення міжосьової відстані з обліком стандартної довжини паса

(2.25)

(2.25)

.

.

При монтажі передачі необхідно забезпечити можливість зменшення міжосьової відстані на 0,1L=0,1·2240=22мм, для поліпшення надягання пасів на шківи і можливість збільшення його на 0,25L=0,25·2240=56мм, для зменшення і поліпшення натяжіння пасів.

2.3.9 Кут обхвату ведучого шківа:

![]() (2.26)

(2.26)

![]()

2.3.10 Коефіцієнт режиму праці, враховуючи умови експлуатації передачі для приводу до стрічкового конвеєра при однозмінній праці з /1/, табл.7.10, с.136 , приймаємо Спас=1,0.

2.3.11 Коефіцієнт, що враховує вплив від довжини паса перерізу А при довжині L=2240, приймаємо СL=1,06.

2.3.12

Коефіцієнт,що враховує вплив кута

обхвату при

![]() .

.

2.3.13 Коефіцієнт, що враховує число ременів в передачі /1/, див. пояснення до формули 7.29. Припускаючи, що число ременів у передачі буде від 2 до 3, приймаємо коефіцієнт Сz=0.95.

2.3.14 Число пасів передачі

![]() (2.27)

(2.27)

де

![]() – потужність,

передаюча одним клиновим пасом січення

А, при довжині L=1700,

праця на шківі d1=160мм.

– потужність,

передаюча одним клиновим пасом січення

А, при довжині L=1700,

праця на шківі d1=160мм.

![]()

Приймаємо z=1.

2.3.15 Натяжіння гілки клинового паса

![]() (2.28)

(2.28)

де

![]() –

коефіцієнт, який враховує вплив центр

обіжних сіл. Для

перетину

А

–

коефіцієнт, який враховує вплив центр

обіжних сіл. Для

перетину

А

![]() ;

;

![]() (2.29)

(2.29)

![]()

![]()

2.3.16 Розрахуємо ризик на вали

![]() (2.30)

(2.30)

![]()

2.3.17 Ширина шківа

Вш=

(z-1)![]() е+2f,

(2.31)

е+2f,

(2.31)

Вш= (1-1) 15+2 10= 20мм.

Ескіз шківа ведучого для вала електродвигуна представлений на

рисунку 2.5

Рисунок 2.5 - Ескіз шківа ведучого для вала електродвигуна

2.4 Розрахунок зубчатої передачі редуктора

2.4.1 Обираємо матеріали з /1/, табл.3.3 с.34; для шестерні –

Сталь 40Х ГОСТ4543-71, термічна обробка поліпшення, твердість 260НВ; для колеса Сталь 45 ГОСТ1050-88, термічна обробка - нормалізація, твердість 190НВ.

2.4.2 Допустимі контактні напруження

![]() (2.32)

(2.32)

де σHlimb - границя контактної витривалості при базовому числі циклів:

σHlimb=2НВ+70, (2.33)

КHL=1 – коефіцієнт довговічності;

[SH]=1,10 коефіцієнт безпечності.

2.4.3 Допустиме контактне напруження прямозубих колес

![]() (2.34)

(2.34)

для шестерні:

![]()

для колеса:

![]() .

.

Тоді розрахункове допустиме контактне напруження:

[σH]= 0,45(536+409)= 425 МПа.

Умова міцності виконана.

2.4.4 Коефіцієнт КНβ, не дивлячись на симетричність положення коліс відносно опор, приймемо вище рекомендоване для цього випадку,так як зі сторін пасової передачі діють сили,які викликають додаткову деформацію відомого валу та погіршують контакти зубів, приймаємо по /1/, табл.3.1, с.32, як в випадку несиметричного розташування коліс приймемо КНβ=1,25.

2.4.5 Приймемо для прямозубих коліс коефіцієнт ширини вінця по міжосьовій відстані

![]() (2.35)

(2.35)

![]()

2.4.6 Визначимо міжосьову відстань з умови контактної стійкості активних поверхонь зубців за формулою:

(2.36)

(2.36)

де Ка =49,5, для прямозубих коліс;

и=иред=4, передатне число редуктора;

![]()

Найближче значення міжосьової відстані по ГОСТ 2185 аω=120мм.

2.4.7 Нормальний модуль зачеплення приймаємо по наступній рекомендації:

![]() (2.37)

(2.37)

![]()

Приймаємо по ГОСТ 9563 m= 2мм.

2.4.8 Визначаємо число зубів шестерні і колеса

![]() (2.38)

(2.38)

![]()

Приймаємо z1=40, тоді

Z2=z1·uред, (2.39)

Z2=40·4=160.

Приймаємо z2=160.

2.4.9 Основні розміри шестерні та колеса

діаметри ділильні

![]() ,

(2.40)

,

(2.40)

![]()

![]() ,

(2.41)

,

(2.41)

![]()

Перевірка

![]() (2.42)

(2.42)

![]()

Діаметри вершин зубів

dа1=d1+2m, (2.43)

dа1= 80+2∙2=84 мм,

dа2=d2+2m, (2.44)

dа2=320-2∙2=316мм.

ширина колеса

![]() (2.45)

(2.45)

![]()

ширина шестерні

![]() (2.46)

(2.46)

![]()

2.4.10 Коефіцієнт ширини шестерні по діаметру

![]() (2.47)

(2.47)

![]()

2.4.11 Колова швидкість та ступінь точності передачі:

![]() (2.48)

(2.48)

При такій швидкості для прямозубих коліс треба приймати 8-му ступень точності по ГОСТ 1643.

2.4.12 Коефіцієнт навантаження

КH=КHβ∙КHλ·KHv (2.49)

Для прямозубих коліс значення KHβ подані в /1/, табл.3.5, с.40, при ψва=0,25, твердості НВ≤350 і несиметричному розташуванні коліс, маємо КHβ=1,08 при V=1,9 м/с та 8-й степені точності КНλ=1;

По /1/, табл. 3.6, с.40, для прямозубих коліс при V≤5 маємо КНV=1,04,

таким чином:

К=1,08∙1,0·1,04=1,196.

2.4.13 Перевірка контактних напружень

(2.50)

(2.50)

![]() .

.

2.4.14 Сили, які діють в зачепленні

колова

![]() (2.51)

(2.51)

![]()

радіальна

![]() (2.52)

(2.52)

![]()

2.4.15 Перевіряємо зубці на витривалість та напруження вигину:

![]() (2.53)

(2.53)

КF=KF ·KF , (2.54)

де

KF

= 1,07,

за /1/,

табл. 3.7, при

![]() ,

твердості НВ≤350

та несиметричному положенні зубчастих

коліс, відносно опор;

,

твердості НВ≤350

та несиметричному положенні зубчастих

коліс, відносно опор;

KF =1,25 по /1/, табл. 3.8, с.42.

КF=1,07 ·1,25=1,3375.

YF – коефіцієнт,який враховує форму зуба і який залежить від еквівалентного числа зубців zv.

у

шестерні

![]() ,

YF1=3,61;

,

YF1=3,61;

у

колеса

![]() ,

YF2=3,6.

,

YF2=3,6.

2.4.16 Допустиме напруження по формулі:

,

(2.55)

,

(2.55)

По /1 /, табл. 3. 9, с.44, для сталі 45 ГОСТ 1050-88, нормалізованої при твердості HB ≤ 350

![]() (2.56)

(2.56)

для

шестерні:

![]()

![]()

для колеса:

![]()

Коефіцієнт безпеки по /1/, табл. 3.9, с.44

![]() (2.57)

(2.57)

де - [SF]´= 1,0;

[SF]´´=1,75.

![]() 1·1,75=1,75.

1·1,75=1,75.

2.4.17 Допустимі напруження:

для шестерні:

![]()

для колеса:

![]()

2.4.18 Знаходимо відношення:

![]() ,

(2.58)

,

(2.58)

для шестерні

![]()

для колеса

![]()

Подальший розрахунок потрібно вести для зубів колеса, для котрого знайдене відношення менше.

2.4.19 Перевіряємо міцність зуба колеса за формулою (2.55):

![]()

Умова міцності виконана.