- •Міністерство аграрної політики України Дніпропетровський державний аграрний університет

- •Ремонт газорозподільного механізму автотракторних двигунів Дніпропетровськ 2008

- •Лабораторна робота Ремонт газорозподільного механізму автотракторних двигунів

- •Ширина фасок тарілки клапана після обробітку

- •Результати дефектації деталей газорозподільного механізму

Міністерство аграрної політики України Дніпропетровський державний аграрний університет

Кафедра надійністі та ремонту машин

ЛАБОРАТОРНА РОБОТА

Ремонт газорозподільного механізму автотракторних двигунів Дніпропетровськ 2008

Методичні вказівки до виконання лабораторних робіт з курсу "Ремонт сільськогосподарської техніки"

Ремонт газорозподільного механізму автотракторних двигунів /Дніпропетровськ 2004/

Розглянуто і затверджено на засіданні кафедри ремонту, надійності машин та технології металів. Протокол № 10 від 5.02. 2008 р.

Розглянуто і затверджено на засіданні методичної ради факультету “Механізації сільського господарства”

Протокол № 10 від “ 05 “ лютого 2008 р.

В методичних вказівках розглянуто питання дефектації, ремонту, відновлення деталей газорозподільного механізму і визначення параметрів їх технічного стану після ремонту.

Укладачі: к.т.н. доц. Мельянцов П.Т.

ас. Кириленко О.І.

Рецензент: к.т.н. доц. Харченко Б.Г.

Лабораторна робота Ремонт газорозподільного механізму автотракторних двигунів

Мета роботи:

Вивчити основні операції технологічного процесу ремонту та відновлення основних деталей газорозподільного механізму автотракторних двигунів.

Ознайомитись з обладнанням та пристосуваннями, що застосовуються для відновленні газорозподільного механізму.

Одержати практичні навички при відновленні клапанних пар (клапан – гніздо клапана) газорозподільного механізму.

Завдання:

Вивчити основні несправності газорозподільного механізму і причини їх виникнення в процесі експлуатації двигуна.

Ознайомитися з основними методами ремонту, відновлення та перевірки технічного стану деталей та вузлів газорозподільного механізму.

Провести контрольно-перевірочні виміри та дефектацію деталей газорозподільного механізму.

Скласти схему технологічного процесу відновлення клапанної пари двигуна.

Відновити працездатність клапана та клапанного гнізда двигуна або головки циліндрів двигуна.

Перевірити якість відновлення клапанної пари автотракторного двигуна.

Скласти звіт про виконання роботи.

Особливості техніки безпеки:

При шліфування клапанів не стояти в площині обертання шліфувального круга. Підводити клапан до круга тільки при включеному електродвигуні. Поклавши головку циліндрів на опорну площадку верстата ОПР-1841А впевнитися, що вона не зсунеться при вібрації рухомих частин верстата.

Оснащення робочого місця:

Верстат для шліфування клапанів СШК – ГОСНИТИ.

Верстат для притирання клапанних пар ОПР-1841А.

Набір фрез та розверсток для фрезерування клапанних гнізд і направляючих втулок клапанів автотракторних двигунів.

Пристрій ОПР-1627 для зняття і встановлення пружин.

Пристрій для контролю биття фаски тарілки і стержня клапана.

Пневматичний прилад КИ-1414 для визначення якості притирання клапанних пар.

Паста притиральна (дизельне масло, абразивний порошок 6СМ28), паста ГОИ.

Верстак слюсарний, набір ключів, плоскогубці.

Лінійка кл.1 ЛД-2-1000; мікрометр МК0-25; мікрометр МК25-50; нутромір 9-18; нутромір 18-50.

Головки циліндрів у складі 14Н-06С2.

Загальні положення та вказівки до виконання роботи. Газорозподільний механізм призначений для своєчасного наповнення циліндрів двигуна пальною сумішшю і для випуску із нього відпрацьованих газів. Основними деталями з яких складається газорозподільний механізм являються: клапан з пружинами, коромисло, штанга, товкач, розподільчий вал.

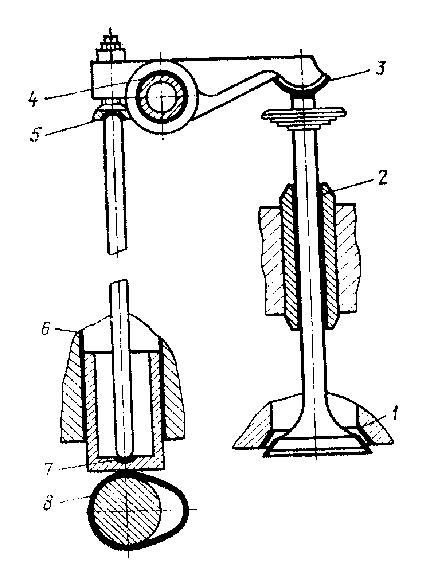

На рис. 1 показано з'єднання, що зношуються в газорозподільному механізму під час експлуатації.

Знос з'єднання сідло – фаска клапанного механізму призводить до зменшення ступеня стиску і коефіцієнту наповнення двигуна. Зниження ступеня стиску призводить до погіршення пускових якостей дизеля, зменшує наповнення циліндрів, що при незмінній цикловій подачі палива викликає його неповне згорання і падіння потужності двигуна.

Гранична ступінь зносу характеризується економічними критеріями: допустимим падінням потужності двигуна, погіршенням паливної економічності і підвищенням розходу мастила на угар. Їх визначення Зв’язані з стендовими випробовуваннями двигуна, тому в практиці ремонту використовують кореляційну залежність між цими критеріями і глибиною потопання тарілки клапана відносно поверхні головки блоку циліндрів (табл.1), котрі вимірюються глибиноміром з ціною поділки 0,05 мм.

Рис.1. Зєднання газорозподільного механізму, що зношуються

1 – Сідло – фаска клапана; 2 – стержень клапана направляюща втулка; 3 – опорна поверхня коромисла – торець клапана; 4 – втулка коромисла – вісь; 5 – регулювальний гвинт – штанга; 6 – товкач – блок; 7 – штанга – товкач; 8 – товкач – кулачок.

Таблиця 1

Нормальна та допустима глибина потопання тарілок клапанів відносно площини головки

Двигун |

Глибина, мм |

|

нормальна |

допустима |

|

Д-108 та Д-130 |

не більше 3 |

6,6 |

ЯМЗ-238НБ |

1,2...2 |

2,5 |

СМД-60 та СМД-62 |

0,3...0,7 (0,5...0,9)* |

2,0 |

СМД-14, СМД14А |

1,15-1,6 |

3,0 |

* В лапках наведені значення для випускного клапану, а без лапок для впускного.

Випускні клапани працюють в більш тяжких умовах чим випускні. Вони приймають дію температури і агресивного середовища. Тому в безнаддувних двигунів, головки яких не мають вставних сідел, з'єднання сідло – фаска зношується більше. Посадочна поверхня клапану приймає форму жолобу, а поверхня гнізда – форму виступу. Знижується жорсткість тарілки.

Висота циліндричного пояску клапана являється критерієм міцності тарілки клапана. Якщо вона менша 0,5...1 мм. то клапан вибраковують. Форсування двигунів з наддувом призводить до збільшення теплової напруженості і зменшенню довговічності з'єднання обох клапанів. Однак знос з'єднання впускного клапану э більшим за випускний, так як повітря, що поступає в циліндр з надлишковим тиском, заважає нормальному постуванню мастила до з'єднання по стержню клапана.

Для зменшення зносу фаски клапанів наплавляють твердим сплавом ЭП-616 і в отвори головок циліндрів встановлюють кільця, що виконані з зносостійкого матеріалу.

Стержень клапану зношується нерівномірно (більше біля країв, менше в середині), приймаючи при цьому бочкоподібну форму, що характерно для впускного і випускного клапанів. Це пояснюється відповідно кінематикою і динамікою механізму приводу клапана і наявності бокового зусилля, що приводить до деякого перекосу стержня клапана в втулці. Профіль зношеної втулки має корсетоподібну форму.

Знос стержня клапана визначається мікрометрами, а отвори в втулках індикаторними нутромірами. Зносостійкість з'єднання стержень клапана – втулка впливає на довговічність клапанної групи. Знос стержня обумовлює точність посадки клапана в гніздо. Биття його робочої фаски відносно стержня клапана приводить до нещільної посадки клапана, порушенню герметичності пари і зменшення наповнення циліндру свіжим зарядом.

Ремонт головок блоку циліндрів. Основними дефектами головки циліндрів є тріщини і пробоїни, жолоблення площини рознімання з блоком циліндрів; зношення і пригорання фасок клапанних гнізд (сідел); зношування втулок клапанів, різьби шпильок і різьбових отворів; втрата герметичності водяної сорочки; з'явлення тріщин і обгорання стінок камери згорання.

Перед ремонтом головку циліндрів випробовують на герметичність стінок і ущільнень при тиску води 0,4...0,5 МПа. Підтікання і потіння стінок головки циліндрів на протязі 5 хв. не допускаються.

Тріщини головок блоку циліндрів заварюють без попереднього підігріву головок електродуговим зварюванням з за допомогою електроду ЦЧ-4, самозахисної проволоки ПАНЧ-11 або заробляють фігурними вставками.

У випадку жолоблення нижньої площини головки блока понад 0,15 мм її шліфують або фрезерують з мінімальним зніманням металу.

Найпоширеніший дефект головки циліндрів – зношування робочої фаски клапанних гнізд. Його усувають фрезеруванням. Для цього застосовують набір із чотирьох спеціальних фрез (рис.2). Перед обробкою випресовують зношені втулки стержня клапана і запресовують втулки ремонтного розміру з зменшеним внутрішнім діаметром. Перед запресування втулку промивають веретенним маслом протягом 3 год. при температурі 90 С. Головки циліндрів нагрівають до тієї ж температури. Потім розвертають отвори втулок під номінальний або ремонтний розмір стержня клапана так, щоб зазор в з'єднанні відповідав технічним вимогам.

Рис.2. Обробка клапанного гнізда фрезами. Фрезерування під кутом:

а 45; б – 15; в 75; г – чистове під кутом 45 Оброблений отвір втулки використовують в якості технологічної бази при фрезерування клапанних гнізд для одержання необхідної співвісності отворів втулки та гнізда клапана.

Спочатку головку оброблюють чорновою фрезою до повного зникнення слідів зносу. Потім надають фасці необхідної ширини, обробляючи фрезами з різними кутами різальної кромки. Далі остаточно обробляють фаску чистовою фрезою. Після фрезерування фаска повинна мати ширину, яка відповідає технічним вимогам (табл.2).

Шорсткість поверхні фаски гнізда після фрезерування не повинна перевищувати Ra=0,80 мкм, радіальне биття фаски відносно отвору втулки клапана 0,05 мм.

У більшості двигунів вставні сідла виготовленні із чавуна. При великому зношенні фаски сідла його випресовують із головки за допомогою спеціальних знімачів. Якщо знос отворів в головці під сідло клапанів не є великим, то в них встановлюють нові сідла номінального розміру. Якщо ж він перевищує допустиме значення, то гнізда спочатку розточують під ремонтний розмір, а потім запресовують сідло ремонтного розміру з збільшеним зовнішнім діаметром під посадку. Розмір деталей з'єднання повинен забезпечувати натяг 0,045...0,075 мм.

Таблиця 2