- •Учебно-методическое пособие к практическим занятиям

- •1 Расчет показателей безотказности невосстанавливаемых изделий 5

- •2 Расчет безотказности невосстанавливаемых систем при основном и резервном соединениях элементов 12

- •3 Расчет характеристик безотказности восстанавливаемых систем 17

- •Введение

- •1 Расчет показателей безотказности невосстанавливаемых изделий

- •Задание на самостоятельную работу по расчет показателей безотказности невосстанавливаемых изделий.

- •2 Расчет безотказности невосстанавливаемых систем при основном и резервном соединениях элементов

- •3 Расчет характеристик безотказности восстанавливаемых систем

- •4 Оценка безотказности систем на этапе проектирования

- •Срок службы деталей третьей группы принимаем равным проектному, тогда

- •Учебно-методическое пособие к практическим занятиям

- •Редактор а.В. Снагощенко

- •Кубанский государственный технологический университет: 350072, Краснодар, ул. Московская, 2, кор. А

Срок службы деталей третьей группы принимаем равным проектному, тогда

T = t3 = 4t,

откуда

t = T/4 = 12000/4 = 3000 ч.

т.е. t1 =3000 ч; t2 = 6000 ч; t3 = 12000 ч.

3. Принимаем нормативные значения вероятностей преждевременного выхода из строя изнашивающихся деталей для каждой группы: для подшипников - 0,1; для зубчатых колес - 0,05; для валов - 0,05.

4. Определяем приведенные значения вероятностей преждевременного выхода из строя деталей каждой группы при расчетном сроке службы 3000 ч:

lg Qпр.1 = lg Qн1 (t1/t)= lg Qн1 (t/t) = lg Qн1

Qпр.1 = Qн1 = 0,1

lg Qпр.2 = lg Qн2 (t2/t) = lg Qн2 (2t/t)= lg (Qн2)2

Qпр.2 = (Qн2)2 = (0,05)2 = 0,0025

lg Qпр.3 = lg Qн3 (t3/t) = lg Qн3 (4t/t) = lg (Qн3)4

Qпр.3 = (Qн3)4 = (0,05)4 = 0,00000625

Составляем сводную таблицу параметров редуктора (табл.4).

Таблица 4

Номер |

Число |

Срок службы деталей |

Значение вероятности выхода из строя |

|

Группы |

Деталей |

в группе, ч |

Нормативное |

приведенное |

|

в группе |

|

|

|

1 |

n1 = 6 |

t1 = t = 3000 |

Qн1 = 0,1 |

Qпр1 = 0,1 |

2 |

n2 = 2 |

t2 = 2t = 6000 |

Qн2 = 0,05 |

Qпр 2 = 0,0025 |

3 |

n3 = 3 |

t3 = 4t = 12000 |

Qн3 = 0,05 |

Qпр 3 = 0,00000625 |

6.Общая надежность редуктора

Pм = (1-Qпр 1 )n1 (1-Qпр 2 )n2(1-Qпр 3 )n3 = (1-0,1)6 (1-0,0025)2 (1-0,00000625)3 = 0,53.

7. Так как полученное значение Pм < 0,7, то предварительно принятая разбивка неприемлема.

8. Производим новую разбивку деталей по группам. В первой группе оставляем два подшипника. Вторая группа будет включать в себя две пары зубчатых колес и четыре подшипника. В третьей группе, как и прежде, будут три вала. Сроки службы деталей по группам оставляем без изменения.

9. Так как для четырех подшипников принято новое значение срока службы t2 при нормативной вероятности 0,1, находим для них приведенное значение вероятности преждевременного выхода из строя при сроке службы t1 = 3000 ч:

lg Qпр.2 = lg Qн``2 (t2/t) = lg Qн``2 (2t/t)= lg (Qн``2)2

Qпр``.2 = (Qн``2 )2 = (0,1)2 = 0,01

10. Составляем сводную таблицу параметров деталей (табл.5).

Таблица 5

Номер |

Число |

Срок службы деталей |

Значение вероятности выхода из строя |

|

Группы |

Деталей |

в группе, ч |

Нормативное |

приведенное |

|

в группе |

|

|

|

1 |

n1 = 2 |

t1 = 3000 |

Qн1 = 0,1 |

Qпр1 = 0,1 |

2 |

n`2 = 2 |

t`2 = 6000 |

Qн`2 = 0,05 |

Qпр` 2 = 0,0025 |

3 |

n``2 = 4 n3= 3 |

t``2 = 6000 t3=12000 |

Qн``2 = 0,1 Qн3 = 0,05 |

Qпр`` 2 = 0,01 Qпр.3 =0,00000625 |

11.Общая надежность редуктора

P`м = (1-Qпр 1 )n1 (1-Qпр` 2 )n`2(1-Qпр``2 )n``2 (1-Qпр 3 )n3 =

=(1-0,1)2 (1-0,0025)2 (1-0/01)4 (1-0,00000625)3 = 0,765.

т.е. P`м > 0,7. Результат получился приемлемым.

Таким образом, при расчетах на прочность необходимо вести расчет на следующую долговечность: два подшипника качения на 3000 часов; четыре подшипника качения на 6000 часов; зубчатые колеса на 6000 часов; валы на 12000 часов.

В приведенном примере для наглядности приняты завышенные значения вероятностей отказов деталей редуктора. Используя формулу (34) и данные табл.5, можно вычислить вероятности отказов деталей с учетом назначенных сроков службы и получить более достоверные результаты.

Задание на самостоятельную работу по расчету характеристик безотказности восстанавливаемых систем

Задача 4.1. Определить вероятность безотказной работы одноступенчатого цилиндрического редуктора при известных значениях вероятностей безотказной работы всех элементов. Кинематическая цепь редуктора включает в себя: быстроходный вал P1 =0,999; шариковые подшипники Р2 = Рз = 0,9995; шестерню Р4 = 0,999; шпоночное соединение Р5 = 0,999; выходной вал Р6 = 0,999: шариковые радиальные подшипники P7 = Р8 = 0,9995; колесо Р9 = 0,999; шпоночное соединение Р10 = 0,999; масло, осуществляющее смазывание (функциональный элемент), Р11 =0,99995; корпус редуктора P12=1.

Задача 4.2. Предварительно рассчитать безотказность самобалансного колебателя. Проектный срок службы Т =12000ч. Проектная надежность должна быть не ниже 0,7. Схема колебателя изображена на рисунке.

Рис. 4. Самобалансный колебатель. 1- валы; 2 – шкивы; 3 – зубчатые колеса; 4 – грузы.

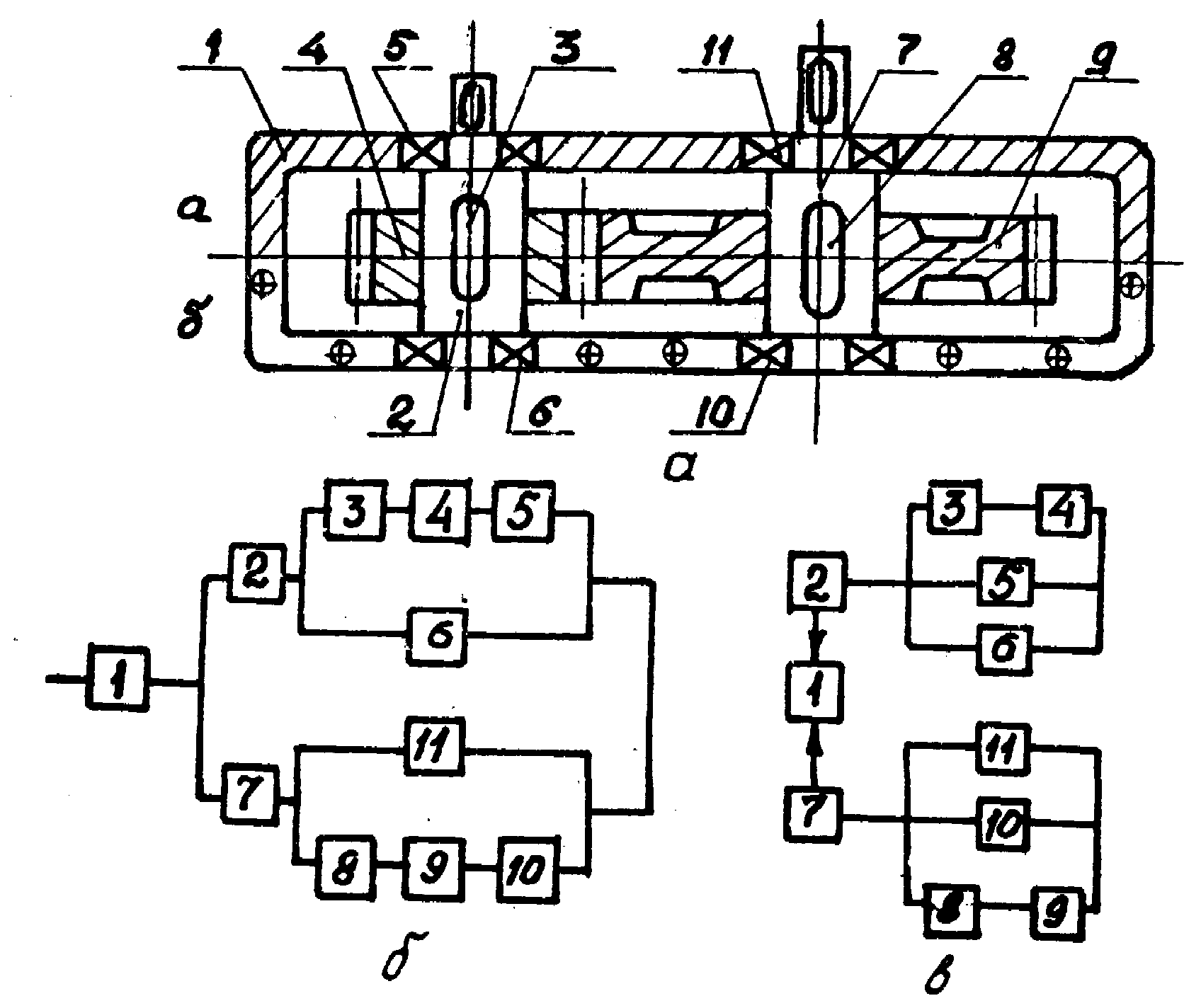

Задача 4.3. Сравнить структурные схемы безотказности узлов одноступенчатого редуктора, выполненного с неразъемным и разъемным корпусами, по критерию появления предельного состояния (рис.5).

Рис. 5. Одноступенчатый редуктор (а) и структурные схемы редуктора с неразъемным (б) и разъемным корпусом (в).

5 СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1.Батищев А.Н. и др. Монтаж, эксплуатация и ремонт технологического оборудования перерабатывающих отраслей АПК.: Справочник./ А.Н. Батищев– М.: Информатех, 1997. – 288 с.

2.Панфилова В.А. Технологические линии пищевых производств: создание технологического потока./ В.А.Панфилова, О.А. Ураков.– М.: Пищевая промышленность, 1996. – 472 с.

3. Козлов Б., Ушаков И. Справочник по расчету надежности. М.: Сов. радио, 1975.

4. Сотсков Б.С. Основы теории и расчета надежности элементов и устройств автоматики и вычислительной техники. М.: Высшая школа, 1970.

5. Голинкевич Т.А. Прикладная теория надежности. М.: Высшая школа, 1985.

6 Сандлер Ли. Техника надежности систем. М.: Наука,1966.

7. Иыуду К. Надежность, контроль и диагностика вычислительных машин и систем. М.: Высшая школа, 1989.

8. Капур К., Ламберсон Л. Надежность и проектирование систем. М.: Мир, 1980.