6.Технология изготовления молока

Молоко начали получать более 6000 лет назад. Современный молочный скот

произошел от диких животных, обитавших в разных природных условиях, иногдаграничащих с экстремальными.

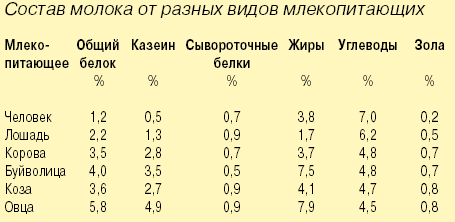

Таблица 1

Таблица 1 показывает состав молока человека и разных видов животных.

Приведенные цифры, однако, являются лишь усредненными, ибо этот состав

для любого животного зависит от целого ряда факторов, таких как их порода,

питание, климат и т.п.

Назначение тепловой обработки

Пастеризация молока – это особый вид тепловой обработки, который можно определить как “любую тепловую обработку молока, обеспечивающую безусловное уничтожение микроорганизмов – возбудителей туберкулеза, не вызывая при этом значительных изменений физических и химических

качеств молока”.

К счастью, все обычные патогенные организмы, встречающиеся в молоке, погибают при сравнительно небольшом нагреве, который лишь незначительно отражается на физико-химических качествах молока. Самый устойчивый микроорганизм – возбудитель туберкулеза погибает уже при нагреве молока до 63°C в течение 10 минут. Полная безопасность обеспечивается выдержкой молока при этой температуре в течение 30 минут. Таким образом, этот микроорганизм является своего рода индикатором эффективности процесса пастеризации: любая тепловая обработка, вызывающая его гибель, надежно уничтожает все остальные патогенные микроорганизмы в молоке.

Помимо патогенных микроорганизмов, молоко содержит другие микроорганизмы и вещества, которые портят вкусовые качества и сокращают сроки хранения различных молочных продуктов.

Поэтому следующей целью тепловой обработки является уничтожение как можно большего числа этих организмов и ферментных систем, что требует более интенсивной тепловой обработки, чем для уничтожения патогенных микроорганизмов.

Второе предназначение тепловой обработки приобретало все большее значение по мере укрупнения молочных заводов и сокращения их количества. Увеличившиеся интервалы времени между поставками означают, что, несмотря на современные методы охлаждения, микроорганизмы имеют больше времени для размножения и образования ферментов. Кроме того, разрушаются составляющие характеристики молока, снижается активная кислотность (рН) и т.д. Чтобы избежать этих проблем, молоко должно подвергаться тепловой обработке сразу же после поступления на молокозавод.

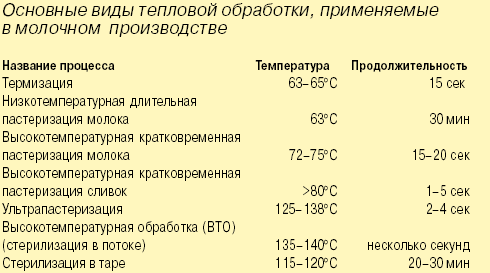

В связи с тем, что тепловая обработка стала важнейшей составляющей молочного

производства и ее значение получило всеобщее признание, были разработаны

различные виды тепловой обработки, которые перечислены в таблице 2.

Таблица 2

Термизация

На многих крупных молокозаводах нет возможности подвергнуть пастеризации

и переработке все молоко сразу после его поступления.

Часть молока приходится хранить в танках в течение нескольких часов или дней.В таких условиях даже глубокое охлаждение не является достаточным для

предотвращения серьезного ухудшения качества молока.

Поэтому на многих молокозаводах молоко подвергают предварительному нагреву до температур ниже, чем при пастеризации, с целью подавления микрофлоры, находящейся в молоке. Этот процесс называется “термизация”. Молоко выдерживают при температуре 63–65°С в течение 15 секунд. При этом режиме не подавляется активность фосфатазы. Во многих странах запрещена двойная пастеризация молока, поэтому термизация прекращается до возникновения условий, необходимых для пастеризации.

Низкотемпературная длительная пастеризация молока (LTLT)

Первоначальный способ тепловой обработки представлял собой процесс, при котором молоко нагревалось до 63°С в открытых емкостях и выдерживалось при этой температуре в течение 30 минут. Этот способ получил название “длительной низкотемпературной пастеризации” (LTLT-low temperature,

long time).

Высокотемпературная

кратковременная пастеризация (HTST)

В настоящее время молоко практически всегда подвергается тепловой обработке в поточных процессах, таких как термизация, пастеризация или высокотемпературная обработка (ВТО). HTST – это сокращение от английского (high temperature, short time) “высокотемпературный кратковременный

процесс”. На практике применяются различные сочетания температуры и выдержки в зависимости от качества молочного сырья, типа вырабатываемого продукта и требований к срокам хранения.

Молоко

Высокотемпературная кратковременная пастеризация молока проводится при 72–75°C в течение 15–20 секунд, после чего следует охлаждение. При таком сочетании температуры и выдержки разрушается фермент фосфатаза. Таким образом, чтобы убедиться в эффективности пастеризации молока, его проверяют на наличие фосфатазы. Результат проверки должен быть

отрицательным, то есть не должно быть обнаружено никакой активности фосфатазы.

Ультрапастеризация

К ультрапастеризации прибегают, когда продукт нуждается в определенном сроке годности. Некоторым производителям достаточно и двух суток, в то время как другие хотят продлить традиционный для пастеризованных продуктов срок хранения с 2–16 суток до 30–40 дней. Главная цель – свести к минимуму основные источники обсеменения микроорганизмами

Высокотемпературная обработка (ВТО).

Стерилизация в потоке

Данный вид тепловой обработки жидких пищевых продуктов проходит при сверхвысоких температурах, обычно в диапазоне 135–140°С, в течение короткого периода времени. Такая обработка убивает микроорганизмы, которые в противном случае испортили бы продукт. ВТО представляет собой непрерывный процесс, протекающий в закрытой системе, предохраняющей продукцию от попадания в нее микроорганизмов из воздушной среды.

Продукция в быстром темпе проходит стадии нагрева и последующего охлаждения. Неотъемлемой частью процесса является асептическая загрузка, предохраняющая продукцию от повторного бактериального обсеменения.

На практике применяются два метода ВТО:

• Непрямой подогрев и охлаждение в теплообменниках

• Прямой нагрев впрыскиванием пара либо подачей молока в паровую среду

с последующим охлаждением при расширении в вакууме.

Стерилизация в таре

До настоящего времени используется изначально разработанный метод стерилизации в емкостях, проводимый обычно при 115–120°С в течение 20–30 минут. После нормализации жирности, гомогенизации и нагрева до 80°С молоко разливается в чистую тару – обычно это стеклянные или пластмассовые бутылки для жидкого молока и консервные банки – для сгущенного. Еще не остывшая продукция, предназначенная для дальнейшей упаковки, перемещается в автоклавы, а для непрерывного производства – в гидростатическую башню, где происходит ее стерилизация.

Технология питьевого пастеризованного молока

В зависимости от законодательных норм и постановлений, действующих в данном государстве и на конкретном молочном заводе, состав технологических линий для производства питьевого молока может быть модифицирован. Например, нормализация по жиру (в случае применения) может выполняться в виде предварительной нормализации, заключительной нормализации или прямой нормализации. Гомогенизация может быть полной или частичной и т. д.

Самым простым процессом является пастеризация цельного молока.

Производственная линия состоит из пастеризатора, буферного танка и упаковочной машины. Процесс усложняется, если необходимо производить несколько видов питьевого молока (или сливок), т. е. цельное молоко, обезжиренное молоко и нормализованное молоко с различным содержанием жира, а также сливки с различным содержанием жира.

Исходные данные для установки, описание которой приведено ниже:

• Сырое молоко

– массовая доля жира 3,8%

– температура 4°C

• Нормализованное молоко

– массовая доля жира 3,0%

– температура 4°C

• Нормализованные сливки

– массовая доля жира 40%

– температура 5°C

• Производительность завода

– 20 000 л в час

– 7 часов в день.

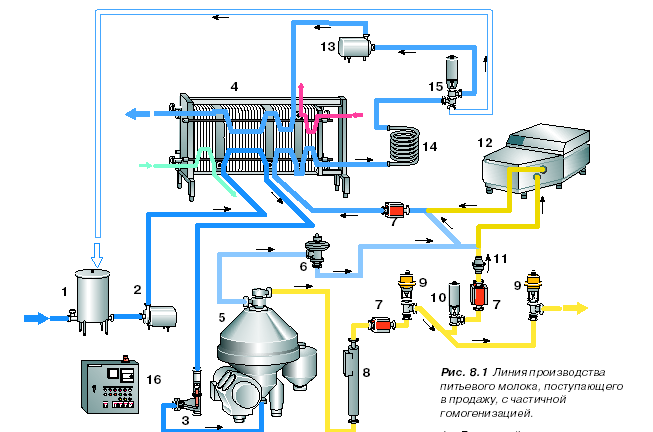

На рис. 1 показан типичный ход процесса на линии по производству питьевого молока. Молоко поступает на установку через балансный танк (1) и подается насосом в пластинчатый теплообменник (4), где предварительно нагревается перед поступлением в сепаратор (5), в котором разделяется на обезжиренное молоко и сливки.

1 Балансный танк

2 Насос для подачи продукта

3 Устройство регулировки

расхода

4 Пластинчатый теплообменник

5 Сепаратор

6 Клапан постоянного давления

7 Датчик расхода

8 Датчик плотности

9 Регулирующий клапан

10 Отсечной клапан

11 Обратный клапан

12 Гомогенизатор

13 Вспомогательный насос

14 Труба для выдержки

15 Возвратный клапан

16 Пульт управления

технологическим процессом

Нормализация питьевого молока происходит в потоке по типу, уже описанному

в главе 6.2. Содержание жира в сливках после сепаратора устанавливают на

требуемом уровне, а затем поддерживают на этом уровне, независимо от средних изменений содержания жира и интенсивности потока поступающего молока. Содержание жира в сливках обычно устанавливают 35 или 40% для взбитых сливок, но его можно установить на другом уровне – например, для производства масла или других типов сливок. Установленное один раз, содержание жира в сливках удерживается постоянным посредством системы регулирования, состоящей из датчиков расхода (7) и плотности (8); регулирующих клапанов (9) и системы управления для системы нормализации.

В этом примере используется частичная гомогенизация, т. е. обрабатываются только сливки. Достоинство этой системы состоит в том, что она может функционировать с небольшим гомогенизатором (12) и, таким образом, потреблять меньше энергии, и обеспечивать высокий эффект гомогенизации.

Принцип работы системы, описанный также в главе 6.3, следующий: после прохождения через нормализующее устройство поток сливок разделяется на две части. Одна, с соответствующим почасовым объемным выходом для получения питьевого молока с требуемым содержанием жира, поступает в гомогенизатор, а другая, избыточная часть, направляется на установку для переработки сливок. Так как содержание жира в сливках, подлежащих гомогенизации, должно составлять не более 10%, обычные сливки, т. е. с массовой долей жира 40%, перед гомогенизацией должны быть “разбавлены” обезжиренным молоком. Производительность гомогенизатора тщательно рассчитывается и фиксируется на определенном уровне расхода. При использовании частичной гомогенизации гомогенизатор также присоединен к линии обезжиренного молока, так что в нем всегда имеется достаточное количество продукта для надлежащего функционирования. Таким образом, относительно низкий поток сливок

компенсируется обезжиренным молоком до номинальной производительности. По ходу гомогенизации сливки с содержанием мол. жира 10% в конечном итоге смешиваются внутри производственной линии с дополнительным количеством обезжиренного молока для достижения массовой доли жира 3% перед пастеризацией. Молоко, теперь уже с нормализованным содержанием жира, подается насосом в секцию нагрева теплообменника, где оно пастеризуется. Необходимое время выдержки обеспечивается изолированной трубой выдержки продукта (14). Температура пастеризации постоянно записывается. Насос (13) является вспомогательным. Он повышает давление пастеризованного продукта

для предотвращения попадания в него непастеризованного продукта или сервисных сред в случае образования течи в теплообменнике.

Если температура процесса пастеризации внезапно падает, это регистрируется датчиком температуры. Сигнал приводит в действие отводной клапан (15), и молоко перетекает обратно в весовой бак. См. также главу 7. После пастеризации молоко поступает в охладительную секцию теплообменника, где оно регенеративно охлаждается поступающим необработанным молоком, а затем в охладительную секцию, где оно доохлаждается ледяной водой. После чего холодное молоко подается насосом в упаковочные машины.