- •Курсовая работа

- •1Оснавная характеристика винилацетата

- •1.1Химические свойства

- •1.2 Применение винилацетата

- •2 Методы получения винилацетата

- •2.1.1Газофазным способом.

- •2.2Метод получения окислением этилена в присутствии уксусной кислоты:

- •2.2.1 Характеристика сырья технологии

- •2.2.2 Жидкофазный метод

- •3 Парофазный метод получения винилацетата окислением этилена в присутствии уксусной кислоты

- •4. Принципы технологии производства винилацетата окислением этилена в присутствии уксусной кислоты.

- •5Сравнение метода получения винилацетата из ацетилена и уксусной кислоты и окислением этилена в присутствии уксусной кислоты

3 Парофазный метод получения винилацетата окислением этилена в присутствии уксусной кислоты

В парофазном методе окисление этилена с целью получения винилацетата осуществляется на твердом катализаторе (соли палладия или металлический палладий на оксиде алюминия или силикагеле). В этом процессе функцию катализаторов окисления и промоторов выполняет инертный пористый носитель. Вместе с тем в обоих процессах обязательна добавка катиона щелочного металла. Поэтому схема механизма основной реакции может быть представлена следующим образом [4]:

В парофазном процессе благодаря диспергированию палладия на поверхности носителя возникает непосредственный контакт кислорода с атомами палладия. Природа активации этилена в жидкофазном и парофазном процессах различна. [4]

Механизм действия гетерогенного палладиевого катализатора пока не установлен, однако есть основания считать, что он аналогичен механизму гомогенного процесса и включает стадии образования и превращения этилен - палладиевых комплексов. [4]

В парофазном процессе со стационарным слоем катализатора начальная концентрация палладия на носителе составляет от 1 до 5% и уменьшается в процессе работы до 0,5%. При этом скорость образования винилацетата достигает 200 г/л·ч. При работе катализатора в псевдоожиженном слое его производительность удается повысить (до 1000 г/л·ч). Однако возможность промышленного осуществления такого процесса вызывает сомнение из - за значительного уноса катализатора. Вследствие высокой стоимости палладия его потери должны быть не более 2,2 г на 1т винилацетата. Только тогда затраты на катализатор будут такими же, как и в ацетиленовом парофазном процессе. [4]

Так как нижний предел взрывоопасной концентрации при 0,7 - 0,8 МПа составляет ~1% (об) кислорода, то на входе в реактор парогазовая смесь должна содержать не больше 7% (об) кислорода. За один проход в реакцию вступает 60-70% кислорода. Тогда содержание кислорода в циркулирующем газе составляет ≈ 3% (об) по отношению к сухому газу. За один проход конверсия этилена составляет 10-15% (мас), а уксусной кислоты - 15-30% (мас). Однако суммарный выход винилацетата и ацетальдегида в обоих процессах практически одинаков. [4]

Парофазный процесс характеризуется меньшим выходом побочных продуктов и, прежде всего, ацетальдегида и полимеров. Не образуются хлорорганические соединения, что объясняется отсутствием хлор - ионов в парофазном процессе. Небольшой выход ацетальдегида объясняется малым сроком пребывания винилацетата и воды на поверхности катализатора и, следовательно, незначительным гидролизом винилацетата. Общие потери этилена в этом процессе составляют (в%): утечка - 1; образование СО2 - 5 - 15; ацетальдегида - 0,5 - 2; полимеров - 0,5 - 2. При этом основной побочной реакцией является полное окисление этилена (6):

![]() (6)

(6)

Выход винилацетата по этилену составляет 91 - 94%, а по уксусной кислоте - 95 - 100%. Общий выход винилацетата достигает 91%, СО2 - 8%, других примесей - 1%. Процесс проводится при давлении 0,1 - 0,7 МПа и температуре 175 - 200 °С. При этих условиях срок службы катализатора, находящегося в стационарном состоянии, не превышает 2,5 лет. [4]

Известен промышленный способ непрерывного парофазного получения винилацетата из этилена, уксусной кислоты и кислорода на гетерогенном катализаторе с повышением содержания кислорода на входе в реактор. [9] Процесс также ведётся с частичной заменой этилена в реакционной смеси предельными углеводородами (этаном, пропаном или их смесью). [10] Также в промышленности известен интегрированный способ получения винилацетата. [11]

3.1 Технология получения

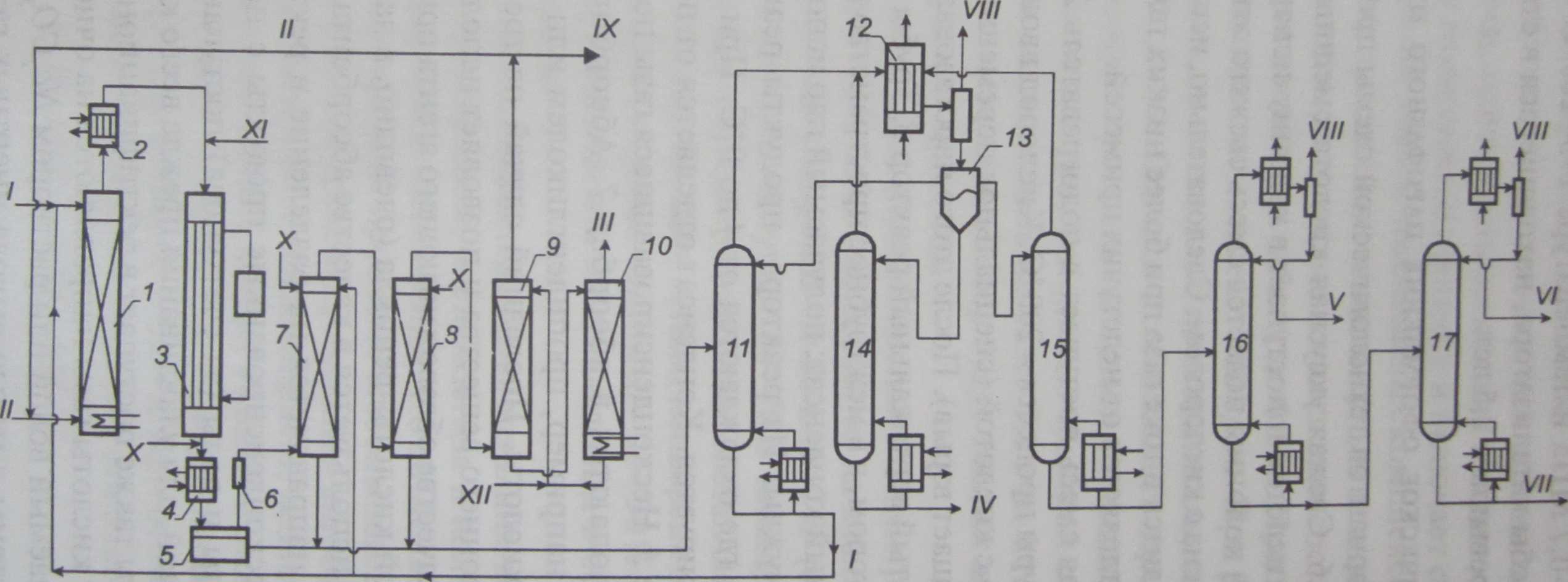

Рис.2 Технологическая схема парофазного процесса получения винилацетата из этилена: 1-колонна- испаритель; 2-подогреватель; 3-реактор, 4-холодильник-кондесатор; 5-сепаратор; 6-компрессор; 7-9-абсорберы; 10-десорбер; 11, 14-17- ректификационные колонны; 12-конденсатор; 13- флорентийский сосуд; I- уксусная кислота, II-этилен, III-СО2, IV-фузельная вода, V-легкие примеси, VI-винилацетат, VII-тяжелокипящие примеси, VIII-газы отгонки; IX-газы сдувки X-вода XI-кислород, XII-раствор карбоната натрия.

Свежая уксусная кислота смешивается с возвратной уксусной кислотой и поступает в колонну-испаритель 1. В нижнюю часть этой колонны подается смесь свежего этилена и возвратной смеси этилена с кислородом. Следовательно, испарение уксусной кислоты проводится в токе газа при более низких температурах. При этом кислота отделяется от нелетучих примесей.

Парогазовая смесь поступает в подогреватель 2, где нагревается до температуры процесса ≈ 200 ° С. Кислород вводится после смешения этилена с кислотой (специальное перемешивающее устройство предотвращает взрыв). После этого парогазовая смесь вводится сверху в трубчатый вертикальный реактор 3. Трубы реактора заполнены катализатором, а в межтрубное пространство подается для отвода тепла водный конденсат; получаемый пар используется на внутризаводские нужды. Из реактора продукты реакции поступают в холодильник, где охлаждаются от 4 до 0° С. При этом часть продуктов конденсируется. Конденсат отделяется от парогазовой смеси в сепараторе 5. Несконденсировавшиеся газы после сжатия компрессором 6 подаются в абсорбер 7. Абсорбция может быть осуществлена, например, пропиленгликолем или водным раствором уксусной кислоты. Последний случай не требует введения в систему постороннего вещества и позволяет использовать винилацетат - сырец в качестве обезвоживающего агента при получении безводной уксусной кислоты - рецикла (очевидно, в данном случае уксусная кислота используется в качестве абсорбента). [4]

Конденсат направляется на разделение в ректификационную колонну 11. Несконденсированные продукты с некоторым количеством кислоты и воды (за счет уноса) поступают в абсорбер 8, орошаемый водой, для улавливания прежде всего кислоты. Водный раствор кислоты также поступает в ректификационную колонну 11. Очищенные от кислоты газы направляются на очистку от СО2 в абсорбер 9, орошаемый водой или раствором Na2CO3. Часть газов отводится из системы с целью вывода инертных газов. Очищенные от СО2 газы (этилен и кислород) возвращаются в колонну 1. Абсорбент из абсорбера 9 направляется в десорбер 10, откуда возвращается в абсорбер 9, а СО2 выводится из системы. [4]

В ректификационной колонне 11 происходит отделение всех легкокипящих компонентов, в том числе винилацетата с водой в виде гетероазеотропа, от уксусной кислоты и тяжелокипящих примесей. Уксусная кислота из куба колонны 11 направляется в колонну-испаритель 1. Пары из колонны 11, содержащие растворенные газы, поступают в конденсатор 12. Далее конденсат поступает во флорентийский сосуд 13, где он расслаивается. Часть верхнего винилацетатного слоя направляется в виде орошения в колонну 11, а остальная часть - в отгонную колонну 15 для гетероазеотропного обезвоживания винилацетата и отделения легколетучих примесей. Пары из колонны 15также поступают в конденсатор 12. Нижний водный слой из флорентийского сосуда 13 направляется в отгонную колонну 14 для отделения растворенного винилацетата в виде гетероазеотропа с водой и легколетучих примесей, пары из которой поступают в конденсатор 12. Из куба колонны 14 выводится фузельная вода с содержанием 0,001% винилацетата, которая направляется на биологическую очистку. В кубе колонны 15 получается винилацетат с содержанием примесей 0,001%. [4]

Винилацетат из куба колонны 15 поступает в колонну 16 для отделения фракции, содержащей метилацетат и легколетучие примеси, далее - в колонну 17 для отделения от тяжелокипящих примесей. Кубовый поток поступает на утилизацию винилацетата и полимерных продуктов. Дистиллят колонны 17 является товарным винилацетатом, который содержит следующие примеси: 0,005 - 0,03% воды; 0,0025 - 0,005% уксусной кислоты; 0,0025 - 0,0075% ацетальдегида; 0,01% метилацетата; 0,0025% этилацетата. Содержание основного продукта 99,9% (мас). Для изготовления реактора применяется хромоникелевая нержавеющая сталь, для ректификационных колонн, в которых присутствует уксусная кислота - высоколегированная нержавеющая сталь, для сборника ледяной уксусной кислоты - алюминий, а для остальных аппаратов - обычная сталь. [4]

Данная технологическая схема имеет следующие недостатки :

-свежая уксусная кислота смешивается с возвратной, содержащей тяжелые примеси. Необходимо свежую кислоту подавать наверх колонны в качестве флегмы, что будет способствовать отделению уксусной кислоты от тяжелых примесей. Возвратную кислоту необходимо подавать в среднюю часть колонны [4] ;

ввод воды в реакционную смесь после реактора 3 нецелесообразен, так как это приводит, во-первых, к потере тепла, которое может быть утилизировано, во-вторых, к усилению гидролиза винилацетата и, в-третьих, к дополнительным затратам энергии на обезвоживание смеси. "Закалку" и отвод тепла необходимо проводить в конденсаторе 4, который может служить котлом-утилизатором [4] ;

в трехколонном агрегате ректификационных колонн 11, 14, 15 в верхних частях колонны и флорентийском сосуде 13 происходит накапливание легколетучих примесей, что приводит к затруднению разделения и особенно расслаивания во флорентийском сосуде. Кроме того, сдувка из флорентийского сосуда будет приводить к потерям винилацетата. В связи с этим необходимо предварительно отделить легколетучие примеси, в том числе и ацетальдегид. В качестве такой колонны может быть использована колонна 16, так как легколетучие примеси будут предварительно отделены. [4]