- •1.Классификация методов формообразования деталей и их сущность

- •Методы формообразования деталей резанием со снятием стружки

- •Основные схемы обработки металлов резанием

- •Формообразования деталей поверхностно пластическим деформированием

- •Электрофизические методы обработки

- •1.2. Основные понятия и определения

- •Элементы режима резания и срезаемого слоя металла при точении

-

Введение в ТКМ Погосбекян Ю.М.

Технология конструкционных материалов - это учебная дисциплина, которая рассматривает прогрессивные методы получения металлов и изделий из них.

Курс технологии конструкционных материалов состоит из двух частей:

технология формообразования заготовок (горячая обработка);

технология формообразования деталей (обработка материалов резанием и электрофизическими методами).

Первая часть курса состоит из четырех разделов: 1.Основы металлургического производства; 2. Основы литейного производства; 3. Основы обработки металлов давлением. 4. Основы сварочного производства.

Вторая часть курса: обработка конструкционных материалов резанием и электрофизическими методами “ОКМР и ЭФМО“

1.Классификация методов формообразования деталей и их сущность

“ОКМР и ЭФМО“ является заключительной частью технологического процесса изготовления деталей из заготовок, полученных различными способами (литьем, обработкой давлением, сваркой).

Обработка конструкционных материалов резанием имеет две основные задачи:

- получить деталь с заданной точностью и чистотой поверхности;

- получить деталь с заданными качественными характеристиками поверхностного слоя металла и эксплуатационными свойствами.

Все способы изготовления деталей подразделяются на три группы:

механические;

элетрофизические;

комбинированные.

Механические способы формообразования деталей подразделяются на две группы:

- резанием

▪ лезвийным инструментом;

▪ абразивным инструментом;

- поверхностным пластическим деформированием

▪ статические методы– обкатывание раскатывание, выглаживание;

▪ динамические методы - дробеструйная обработка, ультразвуковая упрочняющая

обработка, вибрационное выглаживание.

Методы формообразования деталей резанием со снятием стружки

Обработка заготовок резанием со снятием стружки – это процесс формо-образования деталей с заданной формой, размерами путем отделения от обрабатываемой заготовки слоя металла – стружки с помощью клинообразного инструмента (токарных резцов, сверл, фрез и т.д.)

В современном машиностроении и при ремонте машин обработка металлов резанием играет особую роль. Чаще всего ею завершается технологический процесс изготовления деталей, и определятся точность их формы, размеров, качество поверхности.

Формообразование деталей осуществляется путем создания относительного движения инструмента и обрабатываемой заготовки. При лезвийной обработке металлов режущая кромка инструмента имеет определённую геометрическую форму,

а при абразивной обработки геометрическая форма режущей кромки не определена..

Основные схемы обработки металлов резанием

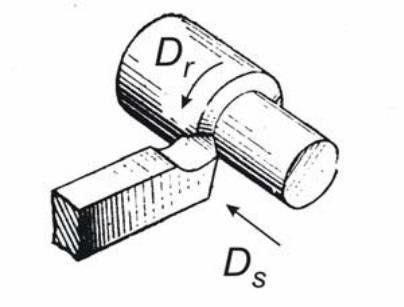

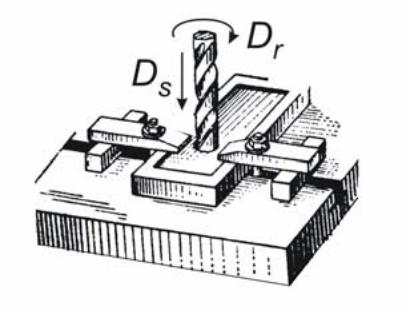

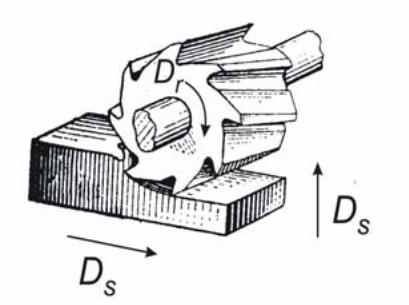

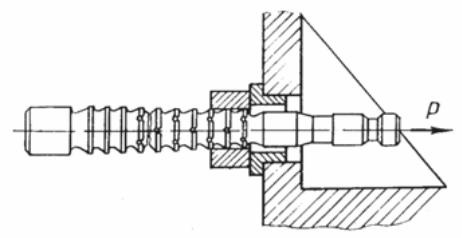

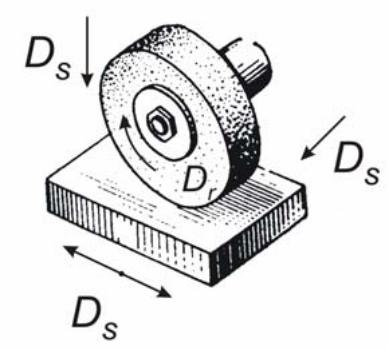

Основные схемы обработки металлов резанием приведены на рис.2. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станка, обеспечивающих относительные движения: в шпинделе, на столе; в револьверной головке. Движения рабочих органов станка подразделяют на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движения резания или рабочими движениями.

К лезвийной обработке относятся точение, сверление, фрезерование, зенкерование, развертывание, протягивание и т.д.

На рис.1. приведены схемы основных технологических процессов при обработке материалов резанием

а)

б)

в)

г)

д)

Рис. 1. Схемы основных технологических процессов при обработке материалов резанием: а – точение; б – сверление; в – фрезерование; г – протягивание; д –шлифование

Формообразования деталей поверхностно пластическим деформированием

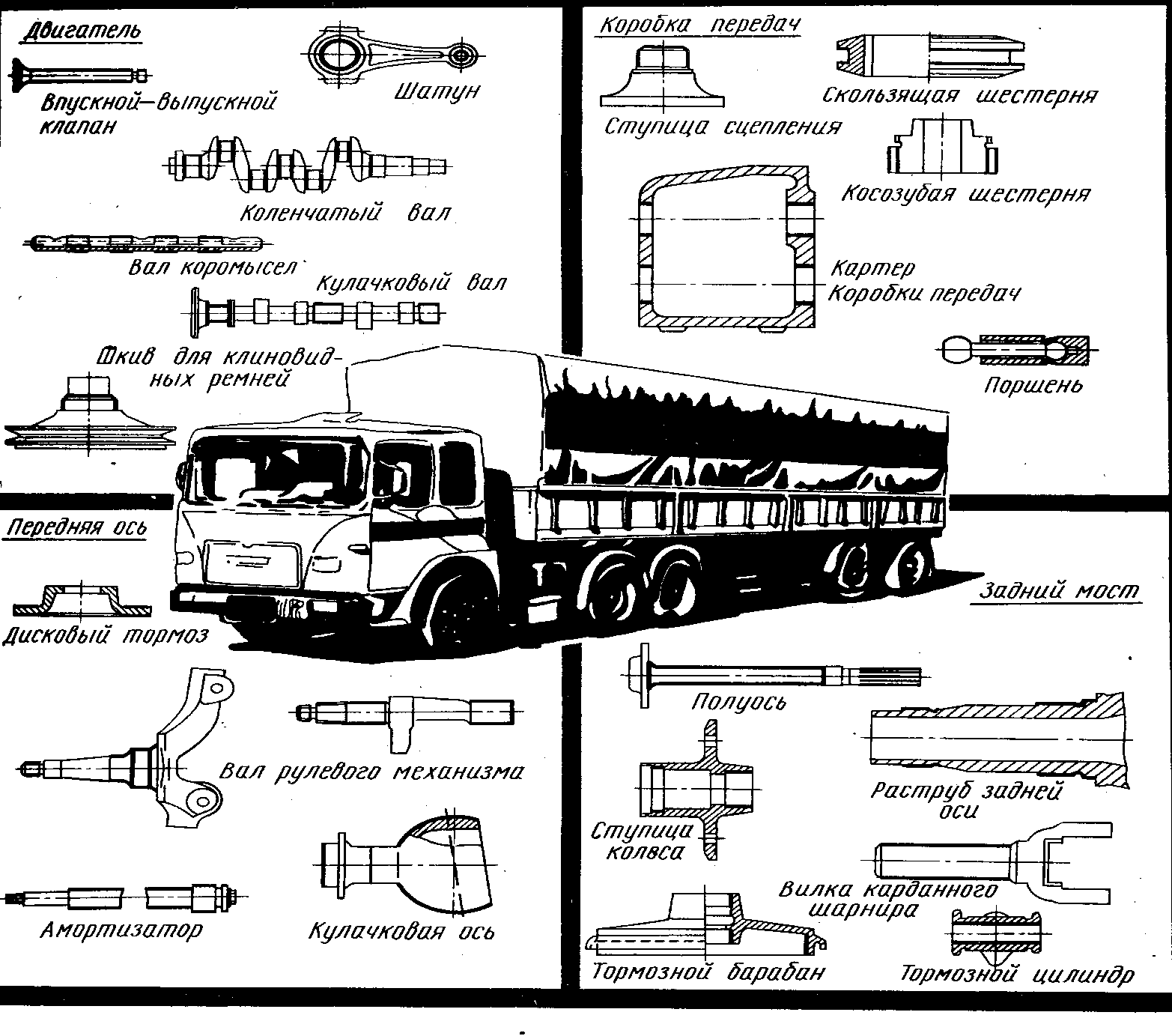

При обработке ППД слой металла с деталей практически не снимается, а происходит тонкое пластическое деформирование поверхностного слоя. В результате изменяются физико-механические свойства поверхностного слоя: создаются напряжения сжатия 1-го рода, повышается плотность дислокаций, изменяется микроструктура, возможно изменения микротвердости. Помимо этого повышается чистота поверхности детали. В результате ППД упрочняется поверхностный слой, повышается износостойкость, коррозионная стойкость и т.д. Этот способ механической обработки используется на финишном этапе изготовления тяжелонагруженных деталей машин и механизмов, от работы которых зависят надежность и долговечность изделий в целом. На рис.2 приведены примеры применения ППД для упрочнения деталей грузового автомобиля.

Рис.2. Примеры применения методов ППД для упрочнения деталей грузового автомобиля